一种锥面锁紧式碳纤维复合材料活塞杆

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及伺服机构技术领域,具体涉及一种锥面锁紧式碳纤维复合材料活塞杆,其采用轻量化设计可用于运载火箭电液伺服机构。

背景技术

近年来,我国进入运载火箭高密度发射时期,需要提升火箭有效运载能力。箭上设备轻量化是有效提升火箭运载能力的方式之一。高强度低密度新材料的开发应用是实现轻量化的有效方式之一。碳纤维增强复合材料CFRP作为一种轻质材料(密度:1.76~1.80g/cm3),比强度、比模量高,能适应外太空长时间、高低温交变及真空的工作环境。目前,碳纤维复合材料已在火箭增压气瓶、部分舱段及卫星有效载荷的结构件等方面得到了广泛实际工程应用。

一种运载火箭配套伺服机构采用整体式设计,实现了较高的比功率;活塞杆作为伺服机构的承力结构件,承受较大结构力和液压力,需保证足够的刚度和强度,通常采用钢制材料加工(密度:7.85g/cm3),其重量一般较大,通常占一台伺服机构总重量的10%~15%。且活塞杆结构简单,依靠传统的结构优化设计等方式难以降低其重量,因此需要从材料方面入手以实现其轻量化。

发明内容

本发明提出一种锥面锁紧式碳纤维复合材料活塞杆,用于解决在保证足够的刚度和强度的前提下减轻活塞杆重量的技术问题。

本发明提出一种锥面锁紧式碳纤维复合材料活塞杆,其包括:碳纤维前活塞杆、前外衬、前锥形背母、金属活塞、密封圈、后锥形背母、碳纤维后活塞杆和后外衬;其中,碳纤维前活塞杆的外表包覆前外衬,碳纤维前活塞杆的一端为扩张的锥形;碳纤维后活塞杆的外表包覆后外衬,碳纤维后活塞杆的一端为扩张的锥形;碳纤维前活塞杆的锥形端以及前外衬通过前锥形背母与金属活塞固定联接,碳纤维后活塞杆的锥形端以及后外衬通过后锥形背母与金属活塞固定联接;在金属活塞与碳纤维前活塞杆、碳纤维后活塞杆连接的两个端面分别具有密封结构,在两个密封结构具有密封圈。

优选的,碳纤维前活塞杆和后活塞杆分别具有中空内腔,在内腔具有位移传感器。

优选的,前锥形背母与前外衬之间以及后锥形背母与后外衬之间存在间隙。

优选的,前锥形背母和后锥形背母具有外六角结构。

优选的,碳纤维前活塞杆与前外衬采用环氧树脂胶粘剂胶粘固化联接;前锥形背母与金属活塞通过螺纹连接。

优选的,碳纤维后活塞杆与后外衬采用环氧树脂胶粘剂胶粘固化联接;后锥形背母与金属活塞通过螺纹连接。

优选的,密封结构为凹槽。

优选的,前锥形背母与前外衬之间、后锥形背母与后外衬之间分别存在间隙。

本发明采用碳纤维复合材料活塞杆主体,替代了以往金属主体,实现了活塞杆轻量化设计,能够在保证足够的刚度和强度的前提下减轻活塞杆重量。

附图说明

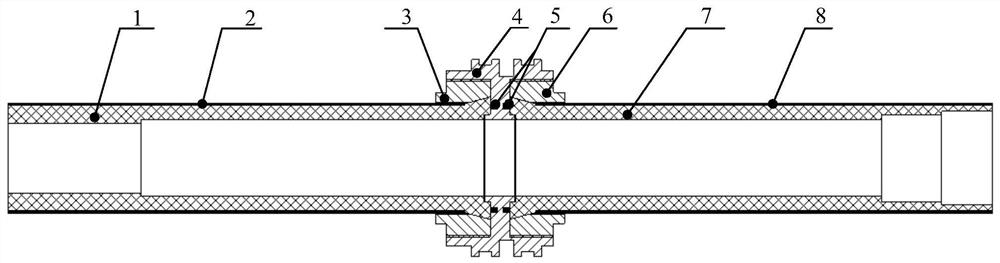

图1是一种锥面锁紧式碳纤维复合材料活塞杆结构示意图。

图2是金属活塞与活塞杆连接处示意图。

图3是锥形背母结构设计示意图。

具体实施方式

本发明锥面锁紧式碳纤维复合材料活塞杆结构如图1所示,其包括:碳纤维前活塞杆1、前外衬2、前锥形背母3、金属活塞4、密封圈5、后锥形背母6、碳纤维后活塞杆7和后外衬8。

碳纤维前活塞杆1的外表包覆前外衬2,碳纤维前活塞杆1的一端为扩张的锥形;碳纤维后活塞杆7的外表包覆后外衬8,碳纤维后活塞杆7的一端为扩张的锥形。

碳纤维前活塞杆1的锥形端以及前外衬2通过前锥形背母3与金属活塞4固定联接,碳纤维后活塞杆7的锥形端以及后外衬8通过后锥形背母6与金属活塞4固定联接。

在金属活塞4与碳纤维前活塞杆1、碳纤维后活塞杆7连接的两个端面分别具有密封结构,在两个密封结构具有密封圈5。

碳纤维前活塞杆1、碳纤维后活塞杆7与金属活塞4的连接涉及金属材料和复合材料的连接问题。且由于活塞杆内部需具有位移传感器,活塞杆内部与外侧要求密封隔离,因此在碳纤维前活塞杆1、碳纤维后活塞杆7与金属活塞4的连接处需设计密封结构,避免活塞杆外侧油液在连接处渗入内部,影响位移测量等。

如图1所示,碳纤维前活塞杆1、前外衬2通过前锥形背母3与金属活塞4固定联接,碳纤维后活塞杆7、后外衬8通过后锥形背母6与金属活塞4固定联接。这里采用采用锥面锁紧的方式连接实现两侧的碳纤维符合材料活塞杆与金属活塞的紧固连接。同时为了保证连接之后的密封性,在金属活塞4与碳纤维前活塞杆1、碳纤维后活塞杆7连接的端面,分别设计了一道密封结构,两侧分别具有一个密封圈5,隔离两侧油液进入活塞杆内部。

具体的,如图1所示,碳纤维前活塞杆1与前外衬2采用环氧树脂胶粘剂胶粘固化联接,然后通过前锥形背母3与金属活塞4固定联接,其中,前锥形背母3与金属活塞4通过螺纹连接;碳纤维后活塞杆7与后外衬8采用环氧树脂胶粘剂胶粘固化联接,然后通过后锥形背母6与金属活塞4固定联接,其中,锥形背母6与金属活塞4通过螺纹连接。在金属活塞4与碳纤维前活塞杆1、碳纤维后活塞杆7连接的端面,分别设计了一道端面密封结构,两侧分别具有一个密封圈5,隔离两侧油液进入活塞杆内部。

前锥形背母3、后锥形背母6与外衬之间存在0.1mm的间隙,锥形背母拧紧到位后,不会影响前外衬2、后外衬8与活塞杆主体的结合情况。前锥形背母3、后锥形背母6通过锥面,分别直接挤压碳纤维前活塞杆1、碳纤维后活塞杆7,如图2所示,达到锥面锁紧固定效果。前锥形背母3和后锥形背母6一端具有外六角结构,如图3所示,便于拧紧和加力矩。

具体的,如图2所示,前锥形背母3、后锥形背母6通过锥面,分别直接挤压碳纤维前活塞杆1、碳纤维后活塞杆7。前锥形背母的锥面挤压在碳纤维前活塞杆1靠近金属活塞4侧的碳纤维层锥面上,后锥形背母的锥面挤压在碳纤维后活塞杆1靠近金属活塞4侧的碳纤维层锥面上,从而达到锥面锁紧固定效果。同时,前锥形背母3、后锥形背母6与外衬不接触,锥形背母拧紧到位后,分别与前外衬2、后外衬8在径向上设计保留0.1mm间隙,避免外衬与碳纤维活塞杆胶粘固化处联接失效,发生卷翘等。

活塞两端的分体式碳纤维活塞杆,通过锥形背母3和后锥形背母6,实现金属活塞4的锁紧固定,组合成一体式活塞杆。本发明采用锥形背母锥面锁紧,活塞杆与金属活塞可重复拆装。

本发明说明书中未作详细描述的内容属于本领域技术人员的公知常识。

- 一种重型汽车变速器同步器锥环锥面摩擦层用碳-碳纤维复合材料的制备方法

- 一种快速锁紧碳纤维复合材料背架