末端执行器附加装置、末端执行器以及机械臂机构

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及一种末端执行器附加装置、末端执行器以及机械臂机构。

背景技术

近年来,随着机器人的普及,机器人的安全措施变得重要起来。作为机器人的安全措施,已知一种在安装在机器人上的末端执行器与人或物等发生碰撞的情况下,使机器人停止的方法。但是,在该方法中,从检测出末端执行器与人或物的碰撞所伴随的负荷到使机器人完全停止为止的期间,机器人也持续移动。因此,存在末端执行器以及机器人破损、人或物受伤的可能性。另外,在末端执行器碰撞到比较大的物体的情况下,由于机器人在末端执行器被推入碰撞的物体的状态下停止,因此,使机器人退避并复位需要较长的时间。为了能够缩短复位时间,例如,在专利文献1中公开了一种机械手的装卸装置,该装置使手构件不会从机器人手腕下落,并且在从法兰构件拆卸手构件时能够迅速地进行拆卸动作。

现有技术文献

专利文献

专利文献1:日本实开平01-166081号公报

发明内容

发明要解决的问题

即使在末端执行器与人或物碰撞的情况下,也希望避免末端执行器以及安装有末端执行器的机械臂机构等移动装置的破损。

用于解决问题的单元

本公开的一方式的末端执行器附加装置是附加于机器人的末端执行器的装置。末端执行器附加装置具有:底板;装配板,用于安装末端执行器;吸附机构,将装配板吸附于底板;以及波纹罩,将装配板与底板连结。为了在波纹罩的内部确保密闭空间,波纹罩的前后缘被底板和装配板密封。

发明的效果

即使在末端执行器与人或物碰撞的情况下,也能够避免末端执行器的破损。

附图说明

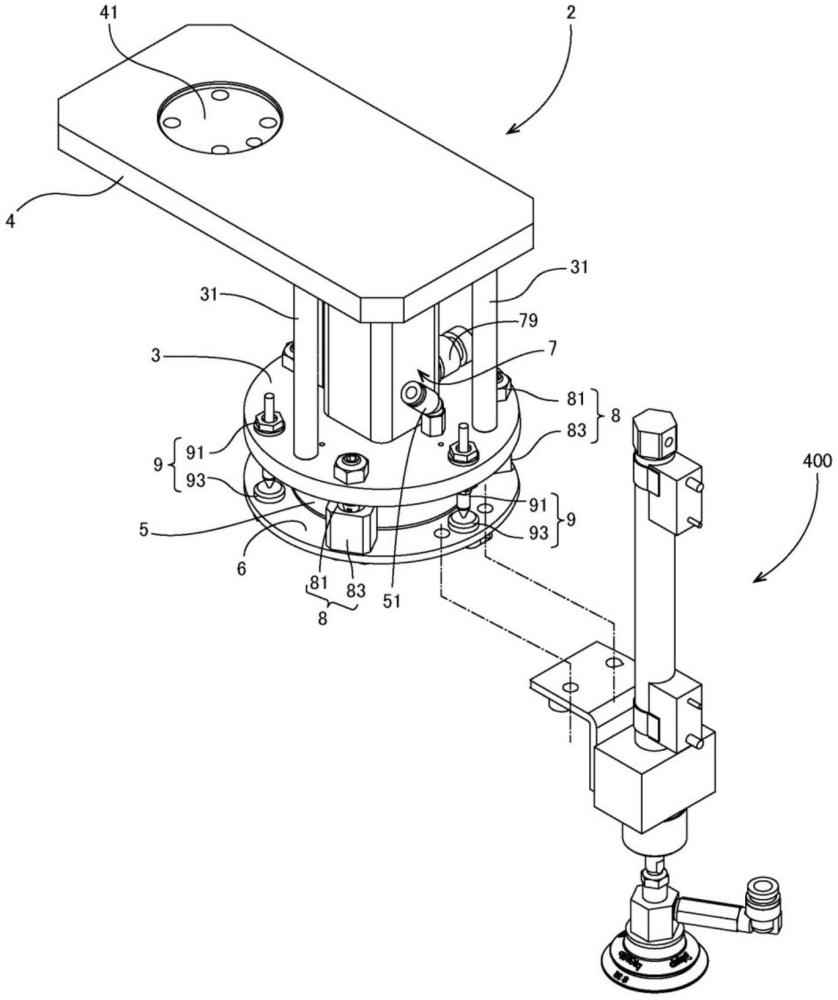

图1是示出包括第一实施方式的末端执行器附加装置的整体系统的外观图。

图2是示出第一实施方式的末端执行器附加装置的一个示例的立体图。

图3是示出图2的末端执行器附加装置的波纹罩收缩的状态的侧视图。

图4是示出图2的末端执行器附加装置的波纹罩伸长的状态的侧视图。

图5是示出图2的末端执行器附加装置的吸附机构以及波纹罩的内部结构的剖视图。

图6是示出第一实施方式的末端执行器附加装置的缓冲动作的步骤的流程图。

图7是示出第一实施方式的末端执行器附加装置的复位动作的步骤的流程图。

图8是对图6、图7所示的末端执行器附加装置的动作的说明进行补充的图。

图9是用于对第一实施方式的末端执行器附加装置的效果进行说明的图。

图10是示出第一实施方式的末端执行器附加装置的升降动作的步骤的流程图。

图11是用于对第一实施方式的末端执行器附加装置的升降动作的效果进行说明的图。

图12是以波纹罩收缩的状态示出图2的末端执行器附加装置的定位机构的其他示例的侧视图。

图13是以波纹罩伸长的状态示出图2的末端执行器附加装置的定位机构的其他示例的侧视图。

图14是以线条构件被卷绕的状态示出第二实施方式的末端执行器附加装置的侧视图。

图15是以线条构件被送出的状态示出第二实施方式的末端执行器附加装置的侧视图。

具体实施方式

以下,参照附图,说明第一、第二实施方式的末端执行器附加装置。在以下的说明中,对于具有大致相同功能以及结构的构成要素赋予相同的附图标记,仅在必要的情况下进行重复说明。

(第一实施方式)

第一实施方式的末端执行器附加装置2的目的之一在于,在末端执行器400与障碍物碰撞时,避免末端执行器400以及装备有末端执行器400的机械臂机构100破损的情况。如图1所示,末端执行器附加装置2与控制末端执行器附加装置2的动作的控制装置200和用于对末端执行器附加装置2所具有的波纹罩5以及气缸71的内部进行加压减压的加压减压装置300一起构成1个系统。典型地说,末端执行器附加装置2介于机械臂机构100与末端执行器400之间。具体地说,末端执行器附加装置2安装在机械臂机构100的末端执行器400的安装部110,末端执行器400经由末端执行器附加装置2与机械臂机构100连接。在第一实施方式中,末端执行器400具有吸附工件W的吸附垫。

控制装置200具有存储以下程序的HDD(Hard Disk Drive,机械硬盘)等存储装置、执行存储在存储装置中的程序的CPU(Central Processing Unit,中央处理器)等运算处理装置等,所述程序为:描述了末端执行器附加装置2的缓冲动作的缓冲动作程序;描述了末端执行器附加装置2的复位动作的复位动作程序;以及描述了末端执行器附加装置2的升降动作的升降动作程序。通过由运算处理装置执行缓冲动作程序,末端执行器附加装置2根据缓冲动作程序所规定的顺序(参照图6)进行动作。由此,在末端执行器400与障碍物碰撞时,能够缓和末端执行器400以及机械臂机构100所受到的冲击。通过由运算处理装置执行复位动作程序,末端执行器附加装置2根据由复位动作程序规定的顺序(参照图7)进行动作。由此,能够使因末端执行器400与障碍物碰撞而变形的末端执行器附加装置2复位至末端执行器400与障碍物碰撞前的原始状态。通过由运算处理装置执行升降动作程序,末端执行器附加装置2根据由升降动作程序规定的顺序(参照图10)进行动作。由此,能够使末端执行器400下降,使下降的末端执行器400返回到原始位置。在第一实施方式中,控制装置200兼具控制末端执行器附加装置2的功能以及控制机械臂机构100的功能。当然,末端执行器附加装置2的控制装置可以与机械臂机构100的控制装置分体构成。

加压减压装置300包括泵、气管以及电磁阀。电磁阀将泵的吸引口和排气口相对于气管进行切换。通过控制装置200控制加压减压装置300的电磁阀的驱动,由此切换对波纹罩5的内部以及气缸71的内部的空气的供气和排气。当然,只要能够对波纹罩5的内部以及气缸71的内部的空气的供气、排气进行控制,则其结构不限于此。

如图2、图3、图4所示,末端执行器附加装置2具有圆板状的底板3。在底板3的上表面,经由多个支撑杆31固定有矩形板状的适配器板4。适配器板4具有与机械臂机构100的末端执行器安装部110连接的适配器41。末端执行器附加装置2经由适配器板4安装在机械臂机构100的末端执行器安装部110。在底板3的下表面,利用波纹罩5悬吊有圆形的装配板6。装配板6构成为能够通过后述的吸附机构7而吸附于底板3。典型地说,装配板6由磁体形成,能够被磁铁吸附。当然,也可以使装配板6由非磁体形成,将由能够被磁铁吸附的磁体形成的吸附片设置在装配板6。末端执行器400直接或经由其他构件间接地与装配板6连接。

在底板3的下表面沿着圆周方向等间隔地配置多个球头柱塞81,在装配板6的上表面沿着圆周方向等间隔地配置有多个球座部83,多个球座部83具有接受多个球头柱塞81的球的凹陷。球头柱塞81和球座部83构成用于确定装配板6相对于底板3的位置以及朝向的定位机构8。通过定位机构8,能够将装配板6配置在预先确定的位置(以下称为初始位置)。

在底板3的下表面,多个接触传感器91的各自的接触销被设置为向下方突出,在装配板6的上表面设置有多个销座部93,销座部93具有接受接触传感器91的接触销的面。销座部93构成为,使接受接触销的面位于装配板6的上表面的上方。接触传感器91以及接受接触传感器91的接触销的销座部93构成检测装配板6相对于底板3的位置偏移的位置偏移检测部9。此外,这里的位置偏移包括在与底板3的下表面平行的平面内的位置偏移以及关于与底板3的下表面垂直的方向的位置偏移。位置偏移检测部9作为检测末端执行器400与障碍物的碰撞的传感器而发挥功能,并且也作为检测装配板6相对于底板3是否配置在预先确定的位置以及朝向上的传感器而发挥功能。多个接触传感器91的传感器数据被发送到控制装置200。

第一实施方式的末端执行器附加装置2的特征之一在于,在波纹罩5的内部确保了密闭空间。具体地说,如图5所示,为了在波纹罩5的内部确保密闭空间,波纹罩5的后端侧5a的开口被底板3密封,前端侧5b的开口被装配板6密封。在底板3上设置有上下贯穿的波纹罩口51。从加压减压装置300延伸的气管与波纹罩口51连接。由此,波纹罩5的内部与加压减压装置300连接。通过在波纹罩5的内部确保密闭空间,能够通过对波纹罩5的内部减压来使波纹罩5收缩,通过对波纹罩5的内部加压来使波纹罩5伸长。在末端执行器400与障碍物碰撞后立即使波纹罩5伸长,由此能够缓和末端执行器400与障碍物的碰撞所伴随的冲击,并且通过为了缓和冲击而使伸长的波纹罩5收缩,能够使末端执行器附加装置2复位至碰撞前的状态。这样,不使用复杂的机构,仅通过对内部形成有密闭空间的波纹罩5的内部的加压减压进行控制,便实现了末端执行器400的碰撞所产生的冲击的缓和动作以及使末端执行器附加装置2恢复至原来的状态的复位动作,此乃第一实施方式的末端执行器附加装置2的一个特征。

吸附机构7设置于底板3。典型地说,吸附机构7构成为能够通过磁力吸附装配板6。具体地说,如图5所示,吸附机构7具有磁铁75以及将磁铁75在上下方向上自由移动地支撑的磁铁支撑机构。磁铁支撑机构具有圆筒形状的气缸71、将气缸71的内部上下分割的板状的活塞72以及将活塞72在上下方向上自由移动地支撑的压缩螺旋弹簧73。压缩螺旋弹簧73的一端被固定在气缸71的内表面的上部,另一端与活塞72的上表面连接。在活塞72的下表面,经由销74固定有磁铁75。典型地说,作为活塞72的驱动方式,能够采用双动式。在气缸71上,隔着活塞72上下分散地设置有贯穿侧面的2个气缸口78、79。从加压减压装置300延伸的气管分别与气缸口78、79连接。

当通过控制装置200关闭吸附机构7的吸附功能时,根据控制装置200的控制,通过加压减压装置300从上侧的气缸口78排出气缸71的内部的空气,从下侧的气缸口79向气缸71的内部供给空气。磁铁75与活塞72一起向远离装配板6的方向被提升,配置在活塞72的内部的上方,因此,磁铁75与装配板6之间的距离变大,无法通过磁铁75的磁力来吸附装配板6。

当通过控制装置200开启吸附机构7的吸附功能时,根据控制装置200的控制,通过加压减压装置300从上侧的气缸口78向气缸71的内部供给空气,从下侧的气缸口79排出气缸71的内部的空气。磁铁75与活塞72一起向接近装配板6的方向被推下,配置在活塞72的内部的下方,因此,通过磁铁75的磁力吸附装配板6。对磁铁75、磁铁75与装配板6的距离等进行调整,以使吸附机构7对装配板6的吸附力比末端执行器400与障碍物碰撞时承受的负荷小。由此,控制装置200根据接触传感器91的开启、关闭,能够判断末端执行器400是否与障碍物发生了碰撞。此外,在开启吸附机构7的吸附功能时,也可以根据控制装置200的控制,停止加压减压装置300对2个气缸口78、79的供气、排气,使气缸71内恢复至大气压。由于磁铁75被压缩螺旋弹簧73朝向气缸71的下方施力,因此,在气缸71内恢复至大气压时,通过压缩螺旋弹簧73,磁铁75与活塞72一起向接近装配板6的方向被推下,磁铁75配置在活塞72的内部的下方。

以下,参照图6、图8、图9,说明第一实施方式的末端执行器附加装置2的缓冲动作。

如图6所示,在通过控制装置200检测到末端执行器400与障碍物的碰撞之前的期间,末端执行器附加装置2为平时的状态(步骤S11的否)。在平时,波纹罩5的内部为负压的状态,吸附机构7的吸附功能为开启的状态。具体地说,如图8中的(a)所示,通过加压减压装置300从波纹罩口51排出波纹罩5的内部的空气,从上侧的气缸口78向气缸71的内部供给空气,从下侧的气缸口79排出气缸71的内部的空气。由此,装配板6被维持为固定在初始位置的状态。在装配板6配置于初始位置时,从所有的多个接触传感器91向控制装置200发送表示接触传感器91开启的数据。控制装置200判断末端执行器400没有与障碍物碰撞。

控制装置200在从多个接触传感器91中的至少1个接触传感器91接收到表示接触传感器91关闭的数据时(步骤S11的是),判断为末端执行器400与障碍物碰撞,使末端执行器附加装置2执行缓冲动作。如图8中的(b)所示,根据控制装置200的控制,通过加压减压装置300,从上侧的气缸口排出气缸71的内部的空气,从下侧的气缸口向气缸71的内部供给空气。由此,磁铁75被向上方提升,吸附机构7的吸附功能被关闭(步骤S12)。根据控制装置200的控制,通过加压减压装置300,从波纹罩口51向波纹罩5的内部供给空气并加压(步骤S13)。通过步骤S12,装配板6处于自由的状态,因此,通过对波纹罩5的内部加压,波纹罩5伸长,悬吊于波纹罩5的装配板6向远离底板3的方向被推下。伸长的波纹罩5的内部处于加压的状态,作为具有挠性的棒状的缓冲构件发挥功能。此后,通过控制装置200,例如,拉响警报,以向作业人员通知末端执行器400与障碍物碰撞(步骤S14)。作业人员通过操作按钮等来使警报停止并去除障碍物。

根据以上说明的第一实施方式的末端执行器附加装置2的缓冲动作,实现以下的作用效果。如图9所示,在水平移动中即使末端执行器400与障碍物S碰撞,在碰撞的瞬间,波纹罩5也伸长,作为具有挠性的棒状的缓冲材料而发挥功能,因此,末端执行器400能够一定程度地招架住从障碍物S受到的力。另外,即使在末端执行器400与障碍物S碰撞的瞬间无法使机械臂机构100停止,也能够在碰撞时成为波纹罩5伸长且具有挠性的包装材料,因此,能够允许从末端执行器400与障碍物S碰撞起到机械臂机构100停止为止的机械臂机构100的少许移动。由此,能够避免末端执行器400以及机械臂机构100的破损。另外,即使在末端执行器400以及机械臂机构100破损的情况下,也能够将该破损的程度抑制为轻度。

参照图7、图8,说明第一实施方式的末端执行器附加装置2的复位动作。以作业人员输入复位指示为契机,控制装置200执行末端执行器附加装置2的复位动作(步骤S21)。在执行复位动作前,如图8中的(b)所示,在末端执行器附加装置2中,波纹罩5的内部为加压的状态,吸附机构7的吸附功能为关闭的状态。若执行复位动作,则控制装置200使机械臂机构100移动至预先确定的退避位置(步骤S22)。该工序也可以手动进行。接着,控制装置200控制加压减压装置300,使波纹罩5的内部减压(步骤S23)。具体地说,如图8中的(c)所示,通过加压减压装置300从波纹罩口51排出波纹罩5的内部的空气。由此,波纹罩5收缩,悬吊于波纹罩5的装配板6向接近底板3的方向被提升。到达了靠近底板3的位置的装配板6一边受到定位机构8的限制一边被进一步提升,返回至初始位置。控制装置200基于多个接触传感器91的输出,判断装配板6是否返回至初始位置(步骤S24)。例如,在从开始提升装配板6到经过规定的时间为止没有从所有的接触传感器91接收到表示接触传感器91开启的数据时,控制装置200判断为装配板6未返回至初始位置(步骤S24的否)。

然后,为了向作业人员通知复位未完成而发出警报(步骤S26)。作业人员通过按钮操作等使警报停止,并手动使末端执行器附加装置2复位。另一方面,在从开始提升装配板6到经过规定的时间为止从所有的接触传感器91接收到了表示接触传感器91开启的数据时,控制装置200判断为装配板6返回至初始位置(步骤S24的是),开启吸附机构7的吸附功能(步骤S25)。具体地说,如图8中的(d)所示,从上侧的气缸口向气缸71的内部供给空气,从下侧的气缸口排出气缸71的内部的空气。由此,装配板6被配置在气缸71的内部的下方的磁铁75吸附,被固定在初始位置。末端执行器附加装置2复位至碰撞前的状态,末端执行器400也复位至碰撞前的位置。

此外,当在步骤S24中判断为装配板6未返回至初始位置时,有可能是由于波纹罩5扭曲等波纹罩5的状态所引起的。因此,可以在通过步骤S26中发出警报之前,再次使波纹罩5伸长后收缩,再次执行步骤S24的判断处理。

根据第一实施方式的末端执行器附加装置2的复位动作,作业人员在将末端执行器400碰撞到的障碍物S去除后,仅通过鼠标、键盘、按钮等操作向控制装置200输入复位指示,便能够使末端执行器附加装置2复位至碰撞前的状态,末端执行器400也能够返回至碰撞前的位置以及朝向。末端执行器400相对于机械臂机构100的位置以及朝向能够通过末端执行器附加装置2的定位机构8自动地调整,因此,作业人员无需使用工具等来调整末端执行器400的位置。另外,能够基于接触传感器91的输出来确认末端执行器附加装置2是否复位至碰撞前的状态,因此,无需使用水准仪等来测量末端执行器附加装置2的装配板6的倾斜等。这样,根据第一实施方式的末端执行器附加装置2,能够使从末端执行器400与障碍物碰撞到复位至碰撞前的状态为止的作业人员的作业变得非常简单,能够缩短复位时间。

第一实施方式的末端执行器附加装置2通过积极使用波纹罩5的伸缩动作,能够对末端执行器400附加升降功能。另外,对于具有升降功能的末端执行器400,能够使升降动作的行程长度比单独的末端执行器400的行程长度得到延长。

参照图10、图11,说明末端执行器附加装置2的升降动作。在此,设为通过末端执行器400的吸附垫吸附并把持工件W的结构。控制装置200为了将吸附垫配置在工件W的上方而使机械臂机构100移动。控制装置200在将吸附垫配置在工件W的上方后,开启末端执行器附加装置2的升降动作。控制装置200控制加压减压装置300,关闭吸附机构7的吸附功能(步骤S31),对波纹罩5的内部进行加压(步骤S32)。由此,吸附垫与装配板6一起向远离底板3的方向(下方)移动,其吸附面紧贴在工件W的表面上。控制装置200控制加压减压装置300,对吸附垫的内部进行减压(步骤S33)。控制装置200例如基于安装在末端执行器400上的相机的拍摄图像来判断吸附垫是否吸附了工件W(步骤S34)。在判断为吸附垫未吸附工件W时(步骤S34的否),控制装置200为了调整吸附垫的位置而使机械臂机构100移动(步骤S35),再次执行步骤S33的处理。反复执行步骤S33~S35的处理,直到吸附垫吸附工件W为止。在判断为吸附垫吸附了工件W时(步骤S34的是),控制装置200控制加压减压装置300,对波纹罩5的内部进行减压(步骤S36)。由此,吸附了工件W的吸附垫与装配板6一起向接近底板3的方向(上方)被提升。控制装置200基于多个接触传感器91的输出,判断装配板6是否返回到初始位置(步骤S37),在判断为装配板6未返回到初始位置时(步骤S37的否),为了向作业人员通知复位未完成而发出警报(步骤S39)。作业人员通过按钮操作等来停止警报,并手动复位末端执行器附加装置2。另一方面,在判断为装配板6返回至初始位置时(步骤S37的是),开启吸附机构7的吸附功能(步骤S38)。由此,装配板6被固定在初始位置,末端执行器附加装置2复位至原始状态。若仅通过吸附垫搬运工件W,则也可以在吸附工件W后,使机械臂机构100移动至工件W的释放位置,解除吸附垫的减压状态,释放工件W。

根据末端执行器附加装置2的升降动作,如图11所示,对于配置在开口小且深的箱B等无法使机械臂机构100的臂下降但能够插入末端执行器附加装置2的位置的工件W,通过使末端执行器附加装置2的波纹罩5伸长,能够使末端执行器400接近工件W。通过积极地使用末端执行器附加装置2的波纹罩5的伸缩动作,能够使末端执行器400的下降动作的行程长度延长。即,能够提高末端执行器400的移动的自由度。

另外,第一实施方式的末端执行器附加装置2通过积极使用波纹罩5的伸缩动作,实现以下的效果。通过对波纹罩5的内部进行减压,使在装配板6接近底板3的方向上产生作用的吸引力增加,由此,能够消除在机械臂机构100加减速时在被吸附机构7吸附的装配板6的吸附位置产生的负荷的增大的部分。例如,控制装置200在机械臂机构100加减速时,控制加压减压装置300,提高波纹罩5的内部的减压程度,由此能够增加使波纹罩5收缩的力,能够避免装配板6克服吸附机构7的吸附力而离开底板3的情况。这也有助于提高接触传感器91的对末端执行器400与障碍物的碰撞检测的精度。

参照图12、图13,说明第一实施方式的变形例的末端执行器附加装置2。在第一实施方式的末端执行器附加装置2中,末端执行器附加装置2的定位机构8由球头柱塞81和球座部83构成。第一实施方式的变形例的末端执行器附加装置500使用具有伸缩性的挠性管来作为末端执行器附加装置2的定位机构8。如图12、图13所示,挠性管85的一端被固定在底板3的下表面,另一端被固定在装配板6的上表面。由此,挠性管85实现与由球头柱塞81和球座部83构成的定位机构8相同的效果。

参照图14、图15,说明第二实施方式的末端执行器附加装置600。第一实施方式的末端执行器附加装置2使用波纹罩5来作为将装配板6悬吊于底板3的构件,具有吸附机构7和加压减压装置300来作为用于使装配板6复位至原始位置的复位机构,但只要能够使装配板6相对于底板3接近、远离,能够使远离底板3的装配板6复位至初始位置,则悬吊构件不限于波纹罩5。第二实施方式的末端执行器附加装置600使用绳子等线条构件53来作为悬吊构件,具有卷绕线条构件53的卷绕装置55来作为用于使装配板6复位至原始位置的复位机构。

如图14、图15所示,第二实施方式的末端执行器附加装置600具有线条构件53以及卷绕线条构件53的卷绕装置55,线条构件53具有将装配板6相对于底板3进行悬吊的弹性。卷绕装置55具有卷筒以及驱动卷筒的旋转的驱动机构,设置于底板3。线条构件53的一端被固定在卷绕装置55的卷筒上,穿过在上下贯穿底板3的孔,另一端被固定在装配板6上。根据控制装置200的控制,在通过驱动机构使卷筒向正向旋转时,线条构件53从卷筒送出,装配板6向远离底板3的方向移动。根据控制装置200的控制,在通过驱动机构使卷筒向逆向旋转时,线条构件53被卷筒卷绕,装配板6向接近底板3的方向被拉回。

第二实施方式的末端执行器附加装置600实现与第一实施方式的末端执行器附加装置2相同的效果。

在第一、第二实施方式中,末端执行器附加装置介于机械臂机构100与末端执行器400之间,但也能够用于末端执行器400所安装的各种装置,例如使末端执行器400移动的移动装置等。

第一、第二实施方式的末端执行器附加装置无需是单独的装置。例如,可以是组装有第一、第二实施方式的末端执行器附加装置的末端执行器,也可以是组装有第一、第二实施方式的末端执行器附加装置的机械臂机构。在任何装置中均能实现与第一、第二实施方式的末端执行器附加装置相同的效果。

虽然说明了本发明的一些实施方式,但这些实施方式是作为示例给出的,并不旨在限定发明的范围。这些实施方式能够以其它的各种方式实施,在不脱离发明的宗旨的范围内,能够进行各种的省略、替换、变更。这些实施方式或其变形与包含于发明的范围或宗旨同样地,包含在权利要求书中记载的发明及其等同的范围内。

附图标记说明

2:末端执行器附加装置、3:底板、31:支撑杆、4:适配器板、41:适配器、5:波纹罩、51:波纹罩口、6:装配板、7:吸附机构、71:气缸、72:活塞、73:压缩螺旋弹簧、74:销、75:磁铁、78、79:气缸口、8:定位机构、81:球头柱塞、83:球座部、9:位置偏移检测部、91:接触传感器、93:销座部。

- 用于机械臂末端或末端执行器的传感装置、机械臂和设备

- 用于机械臂末端或末端执行器的传感装置、机械臂和设备