一种制备亚磷酸混合酯的高效反应釜及方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种制备亚磷酸混合酯的高效反应釜及方法。

背景技术

亚磷酸酯类抗氧剂不仅能有效抑制聚合物材料氧化和变色,而且能与多种抗氧剂协同使用。如与酚类抗氧剂配合使用,能够有效地提高聚烯烃加工稳定性,耐热稳定性,色泽改良性和耐候性,在亚磷酸酯制备过程中需要使用到反应釜。

现有技术中例如公告号为CN110665448B的中国专利公开了一种亚磷酸酯制备方法及亚磷酸酯反应釜,包括反应罐体(1)和支撑罐体(2),所述反应罐体(1)支撑设置于所述支撑罐体(2)的上方,能够根据混合料在反应釜内部的高度位置实时对各搅拌叶片相对于搅拌轴的间距进行实时调节,能够以最适宜的搅拌半径实现对混合料的均匀且充分搅拌,从而保证反应釜内部混合均匀反应充分;将罐体壳体设置为同时包括外壳体和内壳体,且在外壳体的外壁上螺旋缠绕有外冷却盘管,在内壳体的外壁上螺旋缠绕有内冷却盘管,从而通过内外双层冷却盘管实现对罐体壳体内部混合环境的整体冷却效果,由于内外双层冷却盘管的设置暴露在外冷却温度并不能得到长期稳定保证进而需要在工作过程中频繁更换冷却液的缺陷。

但是上述方案在进行搅拌的过程中,冷却盘管不便进行高度调整,在到当罐体内液位高度不够时,冷却盘管不便与生产原料进行充分接触,会影响搅拌的效率,鉴于此,本发明提出了一种制备亚磷酸混合酯的高效反应釜及方法,以解决上述问题。

发明内容

本发明的目的在于提供一种制备亚磷酸混合酯的高效反应釜及方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种制备亚磷酸混合酯的高效反应釜,包括罐体,所述罐体上设置有罐盖,所述罐盖上设置有安装平面;

所述安装平面上对称设置有两组滑动管道,所述滑动管道与罐体内腔连通,所述罐体内设置有冷却盘管,所述冷却盘管上设置有进液管道、出液管道,所述进液管道、出液管道分别滑动设置在滑动管道中,所述进液管道、出液管道在滑动管道中升降,使得冷却盘管在罐体内腔升降。

作为上述技术方案的改进,所述进液管道、出液管道上均设置有连接弯管;

所述进液管道、出液管道、冷却盘管以及连接弯管内腔连通,所述出液管道上的连接弯管设置在冷却盘管的最低处。

作为上述技术方案的改进,所述安装平面上设置有两组进料口,所述安装平面上还设置有驱动电机,所述驱动电机上转动设置有搅拌杆。

作为上述技术方案的改进,所述搅拌杆伸入至罐体的内腔,所述搅拌杆上设置有搅拌叶,所述冷却盘管套设在搅拌叶的外部。

作为上述技术方案的改进,所述进液管道、出液管道上均设置有升降杆;

所述升降杆上设置有电动液压杆,所述电动液压杆设置在安装平面上。

作为上述技术方案的改进,所述升降杆设置有抬升部,所述电动液压杆与抬升部连接;

所述升降杆上还设置有套管,两组所述套管分别与进液管道、出液管道的外壁连接。

作为上述技术方案的改进,两组所述升降杆之间设置有连接框,所述连接框套设在驱动电机的外部。

作为上述技术方案的改进,所述滑动管道上设置有密封组件;

两组所述密封组件分别与进液管道、出液管道外壁连接。

作为上述技术方案的改进,所述密封组件包括伸缩管道,两组所述伸缩管道分别套设在进液管道、出液管道的外壁上。

一种制备亚磷酸混合酯的高效反应釜的使用方法,包括以下步骤:

S1、原料导入:

将制备亚磷酸混合酯的生产原料,通过进料口导入至罐体中,待原料导入完成后对进料口进行封闭;

S2、冷却液导入:

将进液管道、出液管道分别连接软管,在出液管道处安装油泵,并将冷却液通过进液管道导入至冷却盘管中,之后通过油泵导出,直至在冷却盘管中形成不断冷却的油路;

S3、原料搅拌:

驱动电机带动搅拌杆进行旋转,使得搅拌叶对罐体内生产原料进行搅拌,使得生产原料不断地与冷却盘管接触;

S4、升降冷却:

在S3、原料搅拌中,生产原料进行搅拌时,电动液压杆带动升降杆进行升降,带动进液管道、出液管道进行升降,使得冷却盘管进行升降,直至冷却盘管置于生产原料内部,进行冷却;

S5、升降扰动:

在S4、升降冷却中,冷却盘管位置调整完成后,持续进行S3、原料搅拌,待搅拌一段时间后,电动液压杆带动升降杆进行往复升降,带动进液管道、出液管道进行往复升降,使得冷却盘管进行往复升降,对罐体内生产原料进行扰动。

与现有技术相比,本发明的有益效果是:

在对制备亚磷酸混合酯的生产原料进行搅拌处理时,将生产原料导入至罐体中,同时对生产原料进行搅拌处理,并且冷却液不断的从进液管道导入至冷却盘管中,同时冷却完成后地从出液管道导出,从而进行持续的冷却,同时冷却盘管进行升降,调整位置对生产原料进行充分的冷却,而且在冷却盘管进行升降时,对罐体内生产原料进行扰动;

通过上述设置的可以升降的冷却盘管,能有效地调整冷却盘管的位置,以便于针对不同液位高度的生产原料进行冷却处理,便于保证正常的冷却效果,保证搅拌的效率;

通过上述设置的可以升降的冷却盘管,在罐体内对生产原料进行搅拌处理时,不断升降的冷却盘管能对罐体内的生产原料进行扰动,从而提高搅拌的效率。

附图说明

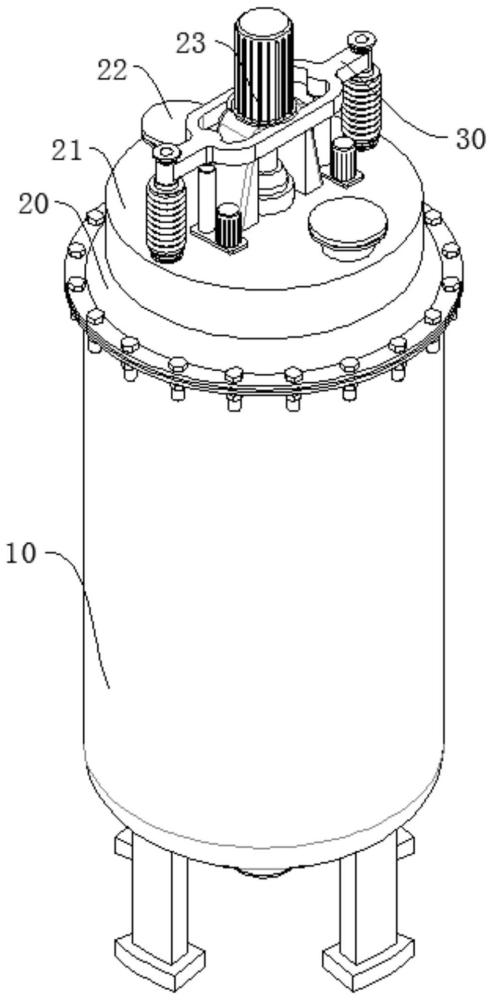

图1为本发明结构示意图;

图2为本发明搅拌杆、冷却盘管的位置示意图;

图3为本发明图2中A处的放大结构示意图;

图4为本发明冷却盘管的结构示意图;

图5为本发明出液管道、连接弯管的连接示意图;

图6为本发明升降杆的结构示意图;

图7为本发明罐盖的结构示意图;

图8为本发明密封组件的结构示意图。

图中:10、罐体;20、罐盖;21、安装平面;22、进料口;23、驱动电机;24、搅拌杆;25、搅拌叶;26、滑动管道;30、升降杆;31、套管;32、抬升部;33、连接框;40、冷却盘管;41、进液管道;42、出液管道;43、连接弯管;50、密封组件;51、第一连接套;52、伸缩管道;53、第二连接套;60、电动液压杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

如图1-8所示,本实施例提出了一种制备亚磷酸混合酯的高效反应釜,包括罐体10,所述罐体10上设置有罐盖20,所述罐盖20上设置有安装平面21;

所述安装平面21上对称设置有两组滑动管道26,所述滑动管道26与罐体10内腔连通,所述罐体10内设置有冷却盘管40,所述冷却盘管40上设置有进液管道41、出液管道42,所述进液管道41、出液管道42分别滑动设置在滑动管道26中,所述进液管道41、出液管道42在滑动管道26中升降,使得冷却盘管40在罐体10内腔升降。

本案中,进液管道41、出液管道42上均连接软管,并且在出液管道42处设置有油泵,用于带动冷却液进行移动,用于抽动冷却液,使得冷却液不断地从出液管道42导出,冷却液不断地从进液管道41导入,形成不断地冷却的油路。

本实施例中,在对制备亚磷酸混合酯的生产原料进行搅拌处理时,将生产原料导入至罐体10中,同时对生产原料进行搅拌处理,并且冷却液不断的从进液管道41导入至冷却盘管40中,同时冷却完成后地从出液管道42导出,从而进行持续的冷却,同时冷却盘管40进行升降,调整位置对生产原料进行充分的冷却,而且在冷却盘管40进行升降时,对罐体10内生产原料进行扰动;

通过上述设置的可以升降的冷却盘管40,能有效地调整冷却盘管40的位置,以便于针对不同液位高度的生产原料进行冷却处理,便于保证正常的冷却效果,保证搅拌的效率;

通过上述设置的可以升降的冷却盘管40,在罐体10内对生产原料进行搅拌处理时,不断升降的冷却盘管40能对罐体10内的生产原料进行扰动,从而提高搅拌的效率。

具体的,所述进液管道41、出液管道42上均设置有连接弯管43;

所述进液管道41、出液管道42、冷却盘管40以及连接弯管43内腔连通,所述出液管道42上的连接弯管43设置在冷却盘管40的最低处。

本实施例中,通过连接弯管43能便于进液管道41、出液管道42分别与两组滑动管道26同轴设置,便于冷却盘管40进行升降;

当然,由于出液管道42上的连接弯管43设置在冷却盘管40的最低处,在需要对冷却盘管40内的冷却液进行清空时,冷却盘管40中的冷却液会朝向最低处的连接弯管43流动,从而便于对冷却液进行处理,同时也可通过在出液管道42中插入软管,对最低处的冷却液进行吸收,对冷却液进行彻底清除;

当然冷却液可替换成高热量的流体,从而完成对罐体10内进行预热、加热处理,具体按照实际情况进行设置。

具体的,所述安装平面21上设置有两组进料口22,所述安装平面21上还设置有驱动电机23,所述驱动电机23上转动设置有搅拌杆24。

本实施例中,通过进料口22能便于将生产原料导入至罐体10中,通过搅拌杆24能对罐体10内生产原料进行搅拌。

具体的,所述搅拌杆24伸入至罐体10的内腔,所述搅拌杆24上设置有搅拌叶25,所述冷却盘管40套设在搅拌叶25的外部。

本实施例中,通过搅拌叶25能对生产原料进行搅拌处理。

具体的,所述进液管道41、出液管道42上均设置有升降杆30;

所述升降杆30上设置有电动液压杆60,所述电动液压杆60设置在安装平面21上。

本实施例中,在冷却盘管40进行升降时,电动液压杆60带动升降杆30进行升降,从而带动进液管道41、出液管道42进行升降,从而带动冷却盘管40进行升降,便于冷却盘管40进行调整。

具体的,所述升降杆30设置有抬升部32,所述电动液压杆60与抬升部32连接;

所述升降杆30上还设置有套管31,两组所述套管31分别与进液管道41、出液管道42的外壁连接。

具体的,两组所述升降杆30之间设置有连接框33,所述连接框33套设在驱动电机23的外部。

本实施例中,通过连接框33能使得两组升降杆30连接,以便于两组升降杆30同时进行升降,使得进液管道41、出液管道42进行升降。

具体的,所述滑动管道26上设置有密封组件50;

两组所述密封组件50分别与进液管道41、出液管道42外壁连接。

本实施例中,通过密封组件50能提高密封性能,便于在搅拌过程中进行密封处理。

具体的,所述密封组件50包括伸缩管道52,两组所述伸缩管道52分别套设在进液管道41、出液管道42的外壁上。

本实施例中,通过伸缩管道52在进液管道41、出液管道42进行升降时,也能保持密封性能。

具体的,所述伸缩管道52的两端分别设置有第一连接套51、第二连接套53;

两组所述第一连接套51分别与进液管道41、出液管道42的外壁连接,两组所述第二连接套53分别与两组滑动管道26的外壁连接。

本实施例中,通过第一连接套51、第二连接套53能便于对滑动管道26处进行密封处理。

一种制备亚磷酸混合酯的高效反应釜的使用方法,包括以下步骤:

S1、原料导入:

将制备亚磷酸混合酯的生产原料,通过进料口22导入至罐体10中,待原料导入完成后对进料口22进行封闭;

S2、冷却液导入:

将进液管道41、出液管道42分别连接软管,在出液管道42处安装油泵,并将冷却液通过进液管道41导入至冷却盘管40中,之后通过油泵导出,直至在冷却盘管40中形成不断冷却的油路;

S3、原料搅拌:

驱动电机23带动搅拌杆24进行旋转,使得搅拌叶25对罐体10内生产原料进行搅拌,使得生产原料不断地与冷却盘管40接触;

S4、升降冷却:

在S3、原料搅拌中,生产原料进行搅拌时,电动液压杆60带动升降杆30进行升降,带动进液管道41、出液管道42进行升降,使得冷却盘管40进行升降,直至冷却盘管40置于生产原料内部,进行冷却;

S5、升降扰动:

在S4、升降冷却中,冷却盘管40位置调整完成后,持续进行S3、原料搅拌,待搅拌一段时间后,电动液压杆60带动升降杆30进行往复升降,带动进液管道41、出液管道42进行往复升降,使得冷却盘管40进行往复升降,对罐体10内生产原料进行扰动。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种复合亚磷酸季戊四醇酯及其制备方法和应用

- 一种双亚磷酸酯的制备方法

- 一种双(2,6-二叔丁基-4-甲基苯基)季戊四醇亚磷酸酯的工业化生产方法

- 一种乙基双环亚磷酸酯的合成方法

- 一种亚磷酸酯制备方法及亚磷酸酯反应釜

- 一种制备亚磷酸混合酯的反应釜及其使用方法