一种密闭雾化器结构及气溶胶产生装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于气溶胶领域,特别涉及一种密闭雾化器结构及气溶胶产生装置。

背景技术

电子烟是一种模仿卷烟的电子产品,有着与卷烟一样的外观、烟雾、味道和感觉。它是通过雾化等手段,将尼古丁等变成蒸汽后,让用户吸食的一种产品;其中雾化就是电子烟内部的烟油渗透到吸油棉和发热组件,被加热的过程。在上述雾化过程中,现有技术中由于结构内部本身存在较多的部件和间隙,所以烟油和冷凝液会因密封性不好而回流,甚至渗透至电子烟的外壳,严重影响用户的使用体验。

现有技术在解决上述问题的过程中,采用的是增加密封圈的方式,采用堵的方式,在可能渗透烟油和冷凝液的缝隙。现有结构仍然存在可以改进的空间。

发明内容

本发明的目的在于提供一种密闭雾化器结构及气溶胶产生装置,解决烟油和冷凝液渗透到外界的问题。

为实现上述目的,本发明提供了一种密闭雾化器结构,具有外壳,所述外壳的上端设置吸嘴,所述外壳的下端设置底座,所述外壳的内部设置隔断块,然后所述隔断块将所述外壳的内部空间分为上下两层,所述外壳的内部设有雾化器单元,所述雾化器单元安装在所述底座上然后穿过隔断块直至外壳的上端,所述外壳的上层空间作为储油腔用于储存烟油,所述外壳的下层空间作为防漏腔用于储存所述雾化器单元意外渗透的烟油和冷凝液,所述外壳的下端与所述底座的四周边缘连接处采用超声波焊接密封结构用于封闭所述外壳的下层空间。

采用上述方案,隔断块直接隔断外壳的上下空间,上层空间用于储存烟油,下层空间仅于雾化器单元连通,用于储存渗透的烟油和冷凝液,优化了雾化器结构的布局,使得雾化器结构更加紧凑。基于上述优化,需要地提高下层空间的密封性;此时外壳的下侧四周和底座的上侧四周可以通过超声波焊接实现密封,不仅可以增加密封性,而且简化了密封结构,减少占用防漏腔的空间。

作为上述方案的改进,所述底座的边缘或所述外壳的边缘设置成阶梯结构,所述底座和所述外壳的边缘内外嵌套,所述底座的边缘进一步设置至少一圈沟槽用于收纳被超声波焊接溶解后的所述外壳的部分边缘。采用上述方案,外壳会适当发热软化或熔化,而沟槽可以收纳外壳软化或熔化的部分,引导外壳进一步准确地嵌入底座,同时增加外壳与底座的接触面积,提高两者的连接强度。

作为上述方案的改进,所述底座的中间设置隆起的第一圆台,所述第一圆台的中间设置贯通底座本身的第一穿孔,所述第一穿孔用于收纳雾化器单元的引线,所述底座在第一圆台的左右两侧位置分别设置两个第二圆台,两个所述第二圆台的中间均设置贯通底座本身的第二穿孔,所述第二穿孔用于收纳电极钉,此时所述第一圆台和两个所述第二圆台占用部分所述防漏腔的空间,两个所述第二圆台之间的间隙用于夹持所述雾化器单元,所述雾化器单元未被第二圆台夹持的部分暴露于所述防漏腔。采用上述方案,第一圆台主要起到承托雾化器单元的作用,两个第二圆台起到共同进一步夹持雾化单元和分别收纳电极钉的作用,使得底座具备基本的承载功能。

作为上述方案的改进,两个所述第二圆台用于夹持雾化器单元的部分为C形弧面。采用上述方案,两个C形弧面结构适用于圆柱状的雾化器单元。两个C形弧面彼此相对但不相互接触,两者之间不接触的位置便是雾化器单元连通防漏腔的位置。

在其他方案中,设置一个第二圆台,第二圆台的内侧具有圆形的沉槽,此时从外到内依次是第二圆台和第一圆台(第一圆台位于沉槽内),两者同轴。第二圆台的内壁包围夹持着雾化器单元的底部,第二圆台的侧壁适当设置缺口方便雾化器单元能连通防漏腔。

作为上述方案的改进,所述隔断块为弹性材质,所述隔断块与所述外壳之间为过盈配合。采用上述方案,隔断块可以通过弹性变形后嵌入外壳,实现过盈配合。

在其他方案中,隔断块使用硬度较大的材质,这个时候外壳的内侧可以设置成斜坡,相应地隔断块的外侧也设置成斜坡。两者施加压力后隔断块也能够紧密地嵌入外壳。

作为上述方案的改进,所述底座设有若干夹板,夹板与外壳之间存在间隙,所述隔断块的下侧设置隆起的边缘并且插入到夹板与外壳之间。采用上述方案,隔断块除了与外壳有连接外,还与底座有连接,比如说隔断块的隆起位置接触到底座也能起到支撑的作用,防止隔断块塌陷,如此三者相互配合共同形成牢固的整体。

在其他方案中,确保了隔断块与外壳的连接稳定性之后,隔断块也可以不与底座连接。

作为上述方案的改进,所述隔断块的外侧设有若干圈防滑凸条,所述外壳的内壁设有若干圈收纳所述防滑凸条的沟槽。采用上述方案,隔断块与外壳之间类似榫接,两者相互咬合,进一步提高连接强度。

作为上述方案的改进,所述隔断块的上侧为平面,所述隔断块的下侧设置若干隆起的第三圆台,此时第一圆台、第二圆台和第三圆台将所述防漏腔限定成具有弯折的空腔。采用上述方案,上层空间没有死角,方便油液流动;下层空间具有较多的弯折,适当地阻挡冷凝液流动,用于避免采用不同握持姿势后渗透出来的烟油和冷凝液又折回到雾化器单元。

作为上述方案的改进,所述雾化器单元包括从外到内层层包裹的气管、外包棉、支架、内包棉和发热管,所述雾化器单元还包括绝缘塞,所述绝缘塞设置在气管的底部,所述发热管的引线穿过绝缘塞延伸到底座。

为实现上述目的,本发明还提供了一种气溶胶产生装置,包括上述密闭雾化器结构,还包括用于连接、驱动密闭雾化器结构的主机及其电源。

本发明具有如下有益效果:优化雾化器结构,使结构更加紧凑,同时采用超声波焊接一体封装,将用于引导储存意外渗透烟油和冷凝液完全封闭,烟油和冷凝液完全不会再渗透到外界。在雾化器结构的使用寿命内,可以合理设置防漏腔大小,烟油和冷凝液不会充满防漏腔。

附图说明

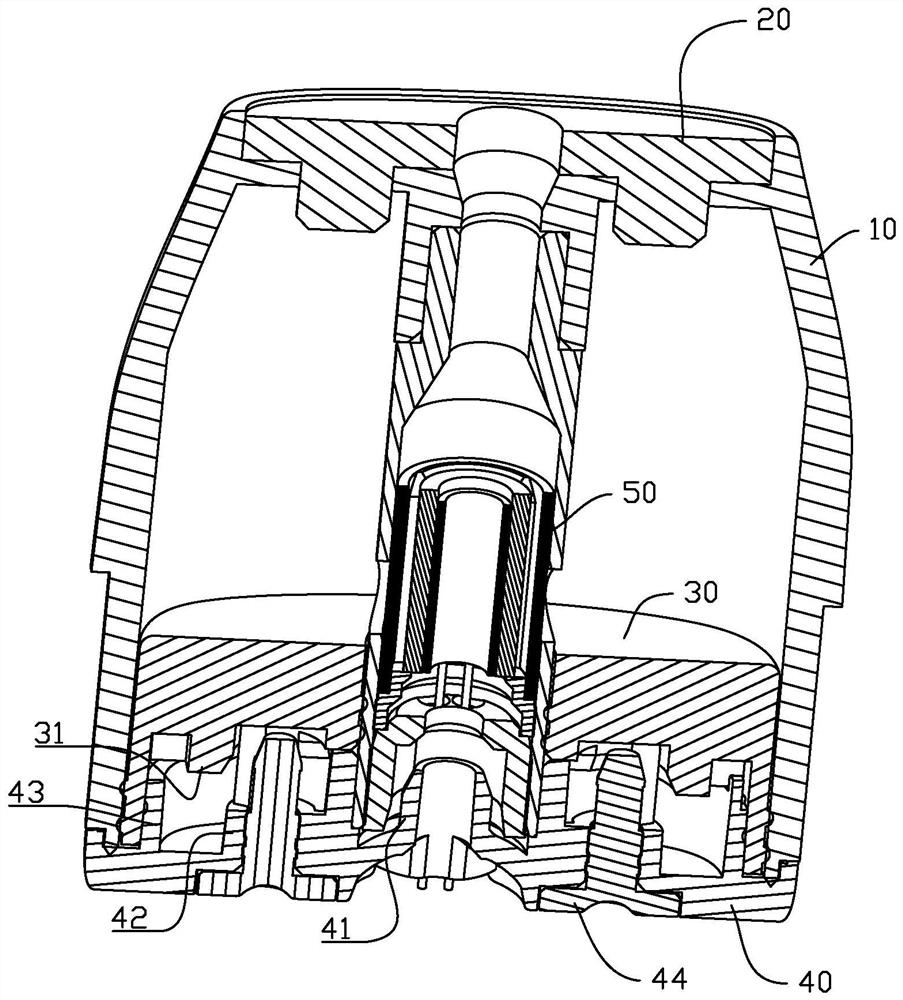

图1是一种实施例下雾化器结构的剖视图;

图2是一种实施例下底座的立体图;

图3是一种实施例下雾化器结构的外观图;

图4是一种实施例下雾化器结构的爆炸图;

图5是一种实施例下雾化器单元的剖视图。

附图标记说明:10、外壳;20、吸嘴;30、隔断块;31、第三圆台;40、底座;41、第一圆台;42、第二圆台;43、夹板;44、电极钉;50、雾化器单元;51、气管;52、外包棉;53、支架;54、内包棉;55、发热管;56、绝缘塞。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

参照图1至图5,本发明公开了一种密闭雾化器结构及气溶胶产生装置,创新点在于优化雾化器结构使结构更加紧凑,使用全密封结构防止烟油和冷凝液渗漏到外界,本实施例中以其中一款气溶胶产生装置——电子烟为例,电子烟包括上述密闭雾化器结构,还包括用于连接、驱动密闭雾化器结构的主机及其电源。

一种密闭雾化器结构具有外壳10,具体参照图3,外壳10为扁平结构,边缘为圆弧过渡。外壳10的下侧具有明显的阶梯分界,该处用于插入后续的主机结构,阶梯分界设置起伏,也是为了让外壳10插入后对齐主机的收纳腔。

具体参照图1,所述外壳10的上端设置吸嘴20,所述外壳10的下端设置底座40,所述外壳10的内部设置隔断块30,然后所述隔断块30将所述外壳10的内部空间分为上下两层,所述外壳10的内部设有雾化器单元50,所述雾化器单元50安装在所述底座40上然后穿过隔断块30直至外壳10的上端。雾化器单元50穿过隔断块30时,隔断块30也起到辅助支撑雾化器单元50的作用。此时所述外壳10的上层空间作为储油腔用于储存烟油,所述外壳10的下层空间作为防漏腔用于储存所述雾化器单元50意外渗透的烟油和冷凝液,底座40安装承载雾化器单元50时确保雾化器单元50的下部分暴露在防漏腔内,所述外壳10的下端与所述底座40的四周边缘连接处采用超声波焊接密封结构用于封闭所述外壳10的下层空间。

吸嘴20与外壳10之间为可拆卸连接,吸嘴20的中间具有通孔。此时气流从底座40的中间进入,经过雾化器单元50后带走雾化的烟油,最后从吸嘴20的中间流出。雾化器单元50的侧面具有至少一个进液口,进液口位于储油腔中,雾化器单元50的内部则是起到加热的作用。隔断块30的四周贴合外壳10的内壁,底座40的侧面与外壳10的侧面平齐。

隔断块30直接隔断外壳10的上下层空间,上层空间用于储存烟油,下层空间与雾化器单元50连通,用于储存渗透的烟油和冷凝液,优化了雾化器结构的布局,使得雾化器结构更加紧凑。基于上述优化,需要地提高下层空间的密封性;此时外壳10的下侧四周和底座40的上侧四周可以通过超声波焊接实现密封,不仅可以增加密封性,而且简化了密封结构,减少占用防漏腔的空间。

具体参照图1和图2,先说底座40。所述底座40的边缘或所述外壳10的边缘设置成阶梯结构,所述底座40和所述外壳10的边缘内外嵌套。本实施例中,外壳10的下侧靠内位置设置隆起,底座40的上侧靠外位置设置隆起,相当于底座40的上侧包裹外壳10的下侧。所述底座40的边缘进一步设置至少一圈沟槽用于收纳被超声波焊接溶解后的所述外壳10的部分边缘。本实施例中沟槽绕底座40的周向设置了一圈,横截面为三角形;外壳10的下侧隆起的宽度等于沟槽的宽度,当外壳10被超声波焊接加热后,外壳10的下侧隆起变形成三角结构。沟槽引导外壳10进一步准确地嵌入底座40,同时增加外壳10与底座40的接触面积,提高两者的连接强度。

所述底座40的中间设置隆起的第一圆台41,所述第一圆台41的中间设置贯通底座40本身的第一穿孔,所述第一穿孔用于收纳雾化器单元50的引线。本实施例中,第一圆台41的外侧为阶梯轴造型,外侧具有一圈轴肩,相应地第一圆台41的内侧为阶梯孔造型,内侧具有一圈孔肩。所述底座40在第一圆台41的左右两侧位置分别设置两个第二圆台42,两个所述第二圆台42的中间均设置贯通底座40本身的第二穿孔,所述第二穿孔用于收纳电极钉44。此时所述第一圆台41和两个所述第二圆台42占用部分所述防漏腔的空间,两个所述第二圆台42之间的位置用于夹持所述雾化器单元50,所述雾化器单元50未被第二圆台42夹持的部分暴露于所述防漏腔。本实施例中,第二圆台42分为上下两层,下层的第二穿孔专门用于收纳电极钉44,上层的部分为C形弧面,专门用于夹持雾化器单元50的侧面。两个C形弧面结构适用于圆柱状的雾化器单元50。两个C形弧面彼此相对但不相互接触,两者之间不接触的位置便是雾化器单元50连通防漏腔的位置。

作为优选,第一圆台41和第二圆台42均为底座40的一部分,底座40本身采用PCTG,方便模具直接注塑成型做出底座40、第一圆台41和第二圆台42。

这里的圆台并不是数学上严格意义的结构,属于在上述基础上进一步简单设置倒角、竖直面、缺口之类造型后的结构。

说到隔断块30。所述隔断块30为弹性材质,隔断块30的侧面贴合在外壳10的内壁,所述隔断块30与所述外壳10之间为过盈配合;采用上述方案,隔断块30可以通过弹性变形后嵌入外壳10,实现过盈配合。隔断块30的中间穿孔位置也全面贴合雾化器单元50的侧面,两者之间过盈配合,防止漏液。本实施例中,隔断块30采用硅胶材质。

作为优选,所述底座40设有若干夹板43,夹板43与外壳10之间存在间隙,所述隔断块30的下侧设置隆起的边缘并且插入到夹板43与外壳10之间。采用上述方案,隔断块30除了与外壳10有连接外,还与底座40有连接,比如说隔断块30的隆起位置接触到底座40也能起到支撑的作用,防止隔断块30塌陷,如此三者相互配合共同形成牢固的整体。图2中可以看到底座40的左右两侧均有一个夹板43,虽然隔断块30的下侧隆起具有一圈,但是两个夹板43主要用于夹持隔断块30的左右两侧,两个夹板43均为弧形片体;在其他实施例中,夹板43可以再额外设置若干个,甚至是多个夹板43共同围成一圈然后全面地夹持隔断块30的四周。

作为优选,所述隔断块30的外侧设有若干圈防滑凸条,所述外壳10的内壁设有若干圈收纳所述防滑凸条的沟槽。采用上述方案,隔断块30与外壳10之间类似榫接,两者相互咬合,进一步提高连接强度。本实施例中,上下两圈防滑凸条的横截面为半圆形,相应地沟槽的横截面为凹陷的半圆形。隔断块30与夹板43也有连接,此时隔断块30的内侧设有若干圈防滑凸条,夹板43的外侧相应地设置沟槽。

作为优选,所述隔断块30的上侧为平面,所述隔断块30的下侧设置若干隆起的第三圆台31,此时第一圆台41、第二圆台42和第三圆台31将所述防漏腔限定成具有弯折的空腔。采用上述方案,上层空间没有死角,方便油液流动;下层空间具有较多的弯折,适当地阻挡冷凝液流动,用于避免采用不同握持姿势后渗透出来的烟油和冷凝液又折回到雾化器单元50。本实施例中,底座40上的第二圆台42的上端托着隔断块30防止其下陷。

具体参照图4和图5,所述雾化器单元50包括从外到内层层包裹的气管51、外包棉52、支架53、内包棉54和发热管55,所述雾化器单元50还包括绝缘塞56,所述绝缘塞56设置在气管51的底部,所述绝缘塞56的中间具有穿孔,所述发热管55的引线穿过绝缘塞56延伸到底座40,两根引线分别被绝缘塞56分隔无法靠近所以不会短路。图1中可以看到绝缘塞56和气管51的底部被第一圆台41和第二圆台42夹持。

本实施例中气管51和支架53均为黄铜,发热管55为镍铬。

所述气管51的上端为阶梯轴造型,所述外壳10连接气管51的位置设置一个隆起的圆环结构,相应地圆环结构上下贯通作为排气口的一部分,所述外壳10通过圆环结构包围着所述气管51的阶梯轴,如此方便气管51对齐外壳10的排气口。

内包棉54的成分是海藻棉与亚麻棉的合成,海藻绵是从海洋中一些棕色藻类植物中提取到的海藻酸为原料制得的纤维棉,它是海藻酸的炭化物,经过粉碎称为超微粒子后,再与聚酯溶液或尼龙溶液等混炼纺制予以抽丝、加工而成,它具有很好的导油性和储油性;亚麻棉具有吸湿性好、无静电、抗腐耐热、卫生等优点,同时亚麻棉也具有良好的导油性,两种棉组合使用对烟油的雾化效果起到很好的提升。

内包棉54中的海藻绵和亚麻棉具有两种组合方式。一种是所述海藻棉和所述亚麻棉在厚度方向上分别设置一层然后层叠,此时烟油逐层由外向内渗透;以两层为例,外圈是海藻绵,内圈是亚麻棉。另一种是所述内包棉采用交错设置时,所述海藻棉和所述亚麻棉在宽度方向上交替设置若干条;以整体内包棉54的宽度为2cm、长度为5cm、厚度为2mm为例,若干条海藻绵的尺寸为3mmx5cmx2mm,相应地若干条亚麻棉的尺寸为3mmx5cmx2mm,两者交错拼接。

所述支架53的外侧为阶梯轴造型,所述支架53内侧为阶梯孔造型,所述支架53的外侧较宽部分位于底部,所述支架53的内侧较宽部分位于底部,所述外包棉52的底部被所述支架53的外侧轴肩承托,所述内包棉54的底部被所述支架53的内侧轴肩承托。采用上述方案,支架53起到承托的作用,防止长时间使用后外包棉52和内包棉54向下滑落。

进一步,所述支架53承托内包棉54的孔肩的面积大于所述内包棉54的横截面,覆盖所述内包棉54的底部,接触到所述发热管55。采用上述方案,支架53的内侧、支架53的孔肩位置和发热管55的外侧三者共同限定出一个开口向上的圆环形缺口,基于该缺口形成一个临时储油孔空间,内包棉54的烟油随着重力下降后会暂时囤积在该处,进一步减少漏油。具体参照图5,本实施例中,支架53的孔肩位置也可以仅仅达到内包棉54的一半厚度,或承托内包棉54横截面的部分面积也可。此时发热管55被夹持。

本实施例中,所述气管51的侧面均匀地设置四个穿孔,所述支架53的侧面沿轴向方向设置两条长条形缺口。储油腔的烟油从四个穿孔进入到外包棉52,然后外包棉52内的烟油从两条竖直的长条形缺口渗透到内包棉54。

雾化器的组装步骤如下:准备内包棉54,内包棉54缠绕发热管55,然后两者整体散入支架53,并剪掉多余的棉条。准备外包棉52,外包棉52缠绕支架53的外侧,然后上述部件散入气管51,并压合到位。往组装好的雾化芯单元的底部装入绝缘塞56,同时将发热管55的引脚分开。电极钉44与底座40压合在一起,然后雾化芯单元压合到底座40上,两根引脚分别焊接在电极钉44上。将隔离块套在雾化芯单元上,将组装好的上述结构放到超声治具中,外壳10和底座40通过超声机超声焊接在一起,最后将吸嘴20套在外壳10上。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。