用于对机动车坯件进行覆层的方法及机动车坯件

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及根据各独立权利要求前序部分所述的、用于对机动车坯件进行覆层的方法以及机动车坯件。

背景技术

由EP1693477A1已知一种覆层钢板,所述钢板具有由钢制成的基层,通过热浸覆层在所述基层的至少一个上侧上涂覆有主要由锌组成的涂层。在涂覆锌涂层之后可对所述覆层钢板进行涂漆。

发明内容

本发明的目的是,提出一种用于对机动车坯件进行覆层的方法以及一种用于机动车的机动车坯件,它们能实现机动车坯件的特别高的抗腐蚀性。

根据本发明,所述目的通过一种具有独立权利要求特征的、用于对机动车坯件进行覆层的方法以及通过一种具有独立权利要求特征的、用于机动车的机动车坯件来实现。本发明的有利实施方案是各从属权利要求和说明书的主题。

本发明的第一方面涉及一种用于对机动车坯件进行覆层的方法,在所述方法中,用金属锌涂层作为阴极腐蚀保护对所述机动车坯件进行覆层并随后进行涂漆。在金属层的情况下,对腐蚀的保护作用取决于层的相应类型。次贵(金属)层(Unedlere Schicht)机动车坯件对阴极保护并在此作为牺牲性阳极起作用,这就是说,非贵(金属)层(UnedleSchicht)或者说次贵(金属)层优先溶解并由此尽可能长时间地保持机动车坯件的相应功能。由于所谓的电化学远距作用,在所述非贵(金属)层或者说次贵(金属)层中甚至较小的缺陷或损坏最初不会有严重的影响,在所述电化学远距作用中,锌由于其相对非贵(金属)的潜力(活性较高)而将腐蚀作用转向自身并由此保护机动车坯件免受腐蚀。传统上将钢镀锌,其中,锌作为牺牲性阳极起作用。因此,机动车坯件的金属锌涂层作为阴极腐蚀保护,因为所述金属锌涂层作为牺牲性阳极起作用。

为了能实现特别有利的对机动车坯件的腐蚀保护,根据本发明规定,在用金属锌涂层进行覆层之前,对所述机动车坯件进行化学抛光和/或电化学抛光。所述化学和/或电化学抛光实现机动车坯件的特别平滑的表面,从而可避免所谓的锌天线(Zinkantennen)。除了降低所述机动车坯件表面的粗糙度之外,在化学和/或电化学抛光的情况下还可去除所述机动车坯件表面的污物,以便避免将所述污物包含在金属锌涂层之下。通过所述化学和/或电化学抛光引起的机动车坯件的特别平滑的表面能实现:所述金属锌涂层也具有特别平坦和均匀的、粗糙度低的表面。这特别是在随后的涂漆和因此在金属锌涂层上进一步涂覆层的情况下是有利的,因为可将所有的层特别均匀和平滑地涂覆到机动车坯件上或者说周围。机动车坯件表面的相应的粗糙度导致涂覆到机动车坯件上的相应层(如锌涂层和可能的附加漆层)的粗糙度在机动车表面上由层到层地上升。因此,机动车坯件表面的粗糙度降低,使得涂覆到机动车坯件上的相应最外层的粗糙度特别低。为此,在用金属锌涂层进行覆层之前,对机动车坯件的表面进行化学和/或电化学抛光。此外,在施加锌涂层之前,借助化学和/或电化学抛光来从机动车坯件的表面去除污物具有如下优点:可避免未覆层有锌的部位。在污物处可能出现这样的未覆层有锌的部位,因为锌不能沉积在污物上。此外,在施加锌涂层之前,借助化学和/或电化学抛光来从机动车坯件的表面去除污物具有如下优点:可防止镀锌过程中产生的液体或气体包含在污物中。在阴极浸涂的干燥过程期间,被包含的所述液体或气体可能会在仍未完全硬化的漆层中产生缺陷,所述缺陷可能对机动车坯件的腐蚀性能产生严重的负面影响。

所述电化学抛光又可称为电解抛光,属于去除工艺,其中利用专门按照机动车坯件的相应材料相协调的相应电解质来阳极去除所述机动车坯件的金属。电解抛光的目的是降低机动车坯件的表面粗糙度,即去除毛刺以及实现平滑和可能的光泽。此外,在电解抛光时去除污物。用作化学制品的电解质可根据要抛光的机动车坯件的材料而不同。在化学抛光时,在机动车坯件表面上的材料被化学地去除,从而也可在难以接近的部位处对机动车坯件进行去除毛刺和进行平滑。此外,可去除萌发裂纹。不同于电解抛光,在化学抛光是无电流工艺。与电解抛光时一样,在化学抛光时也可在对于机械工艺而言难以接近的部位处对机动车坯件表面进行去除。在已对机动车坯件进行化学和/或电化学抛光之后,将所述机动车坯件用锌涂层进行覆层并随后进行涂漆,其中可阴极浸涂所述机动车坯件。有利地,在覆层之前进行化学和/或电化学抛光的机动车坯件具有特别平滑的表面,从而可实现特别均匀地涂覆所述锌涂层和另外的层(例如漆层)。因为与特别粗糙的表面相比,平滑的表面具有较少的对于损坏而言的作用点,且因此锌涂层的损坏风险特别低,特别好地保护该有覆层的机动车坯件免受腐蚀。

在本发明的有利的实施方案中规定,创成式地或增材地制造或者铸造所述机动车坯件并随后对所述机动车坯件进行化学抛光和/或电化学抛光。因此,在增材制造的范畴内制造所述机动车坯件或将所述机动车坯件(特别是借助精密铸造)制造成铸件。在此,所述机动车坯件例如是金属的,并因此由金属原材料制成。例如,所述机动车坯件可以是由钢或铁制成的。由于相应的制造方法,创成式地制造或铸造的机动车坯件具有特别大的表面粗糙度。为了降低这样的表面粗糙度,对机动车坯件进行化学和/或电化学抛光。因此,借助根据本发明的方法,可借助于所述锌涂层和漆来特别好地保护已创成式地制造或铸造的机动车坯件免受腐蚀,从而所述机动车坯件可例如在机动车的湿区使用。

在本发明的另一有利的实施方案中规定,化学抛光和/或电化学抛光之后且在用锌涂层进行覆层之前,借助超声波来清洁所述机动车坯件。由此,可获得机动车坯件表面的特别高的清洁度,因为可将在抛光机动车坯件时没有被从所述机动车坯件的表面去除的污物借助于超声波从机动车坯件的表面去除。在抛光和超声波清洁之后且在用锌涂层进行覆层之前,机动车坯件的裂缝污物可因此保持特别少。由此,可实现用锌涂层特别均匀地对机动车坯件进行覆层,从而能获得对机动车坯件特别有利的腐蚀保护。

在本发明的另一有利的实施方案中规定,所述机动车坯件是车身部件。因此,所述机动车坯件被设置在例如车辆的湿区中,原则上在所述湿区中存在非常高的对部件的腐蚀风险。所述方法能实现:铸件或创成式地制造的机动车坯件可获得足够的腐蚀保护,以便能以预定的最小使用寿命在机动车的湿区中被使用。因此,所述方法能实现:创成式地制造的或铸造的机动车坯件在机动车中(特别是在特别有腐蚀危险的湿区中)的特别广的使用范围。

在本发明的另一实施方案中,以下情况是有利的:所述机动车坯件在化学抛光和/或电化学抛光之前被刚玉喷砂。换句话说,借助于刚玉作为磨料来对所述机动车坯件研磨地进行表面处理。由此,可去除特别大的粗糙度以及去除机动车坯件表面的污物。随后,在化学抛光和/或电化学抛光的范畴内进一步降低机动车坯件表面的粗糙度,以便获得机动车坯件的特别平滑的表面。在机动车坯件的预处理(特别是通过抛光)之后,所述机动车坯件的表面越平滑,机动车坯件的金属锌涂层就可构造得越平滑。由此,可获得机动车坯件的特别高的抗腐蚀性。

在如下情况下证实是特别有利的:所述机动车坯件被热镀锌。这就是说,在已对所述机动车坯件进行化学抛光和/或电化学抛光之后,用锌来浸涂所述机动车坯件。所述热镀锌是将金属锌涂层设在机动车坯件上的特别简单且快速的可行方案。此外,热镀锌能实现,借助锌涂层来补偿车辆坯件表面的不平整,从而金属锌涂层比配设有所述金属锌涂层的机动车坯件表面具有更低的粗糙度。因此,将机动车坯件热镀锌能实现制造特别抗腐蚀的机动车坯件。

此外,本发明涉及一种用于机动车的机动车坯件,所述机动车坯件具有:用锌涂层进行覆层的基体;以及设置在所述锌涂层上的漆层。在此,所述机动车坯件例如已被创成式地制造或铸造并可因此具有特别高的表面粗糙度。为了获得机动车坯件的特别高的抗腐蚀性,根据本发明规定,所述基体是经化学和/或电化学抛光的铸件和/或创成式地制成的部件。在化学和/或电化学抛光的范畴内,可将机动车坯件的表面粗糙度至少降至确定的最高粗糙度。因此,所述铸造的和/或创成式地制造的机动车坯件具有表面粗糙度特别低的表面,其中所述表面配设有锌涂层。特别地,所述机动车坯件整个配设有锌涂层。在所述锌涂层上,可将漆层例如在阴极浸涂的范畴内施加到所述锌涂层上。经化学和/或电化学抛光的机动车坯件的特别平滑的表面能实现,可将所述金属锌涂层特别是在热镀锌的范畴内特别均匀地涂覆到机动车坯件的表面上。此外,因为机动车坯件的表面粗糙度特别低,所以金属锌涂层也具有特别低的表面粗糙度。由此,特别好地保护所述机动车坯件免受腐蚀,因为不平整的锌涂层和特别是被施加在所述锌涂层上的漆层特别容易损坏,且锌涂层的损坏或漆层的损坏可能导致机动车坯件的腐蚀。

本发明的其他特征从权利要求、附图和对附图的说明中得出。以上在说明书中提到的特征和特征的组合以及以下在对附图的说明中提到的和/或在附图中单独示出的特征和特征的组合不仅能以相应给出的组合的形式使用,而且能以其他组合的形式或单独使用。

附图说明

现在将借助优选的实施例以及参考附图更详细地阐述本发明。图中:

图1示出用于对机动车坯件进行覆层的方法示意图,其中,机动车坯件被构造、被化学和/或电化学抛光、被用金属锌涂层覆层且随后被涂漆;以及

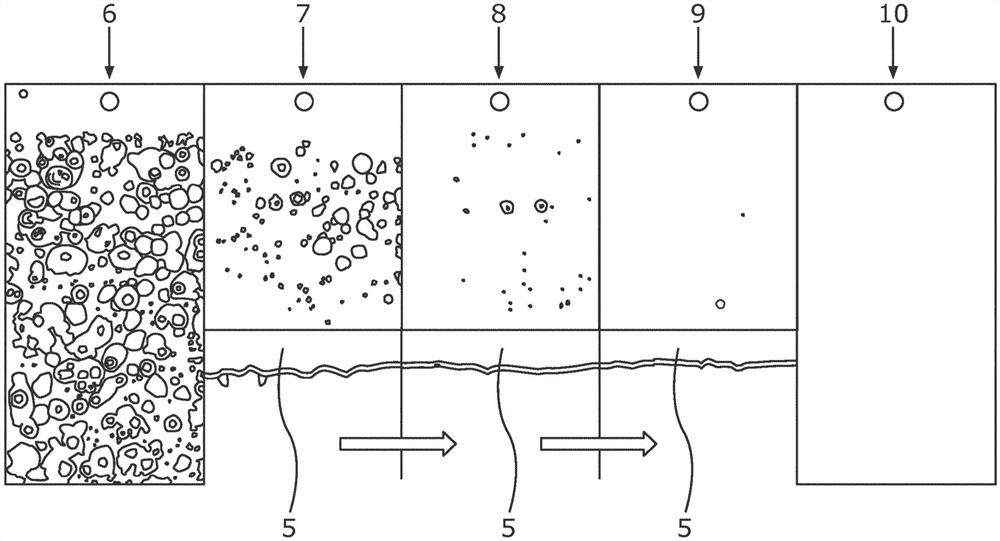

图2分别示出在机动车坯件表面的抛光过程或者说清洁过程的不同阶段中的机动车坯件表面的示意图。

具体实施方式

图1示出用于制造机动车坯件5并对机动车坯件进行覆层的方法示意图,其中,要制造特别抗腐蚀的机动车坯件5,所述机动车坯件可特别是在机动车的湿区中使用。

在所述方法中,在第一方法步骤1中创成式地制造或铸造机动车坯件5。这就是说,在铸造工艺中制造机动车坯件5或通过增材制造按层地构造所述机动车坯件。其中,在第一方法步骤1的范畴内制造的机动车坯件5当前是车身部件。在第二方法步骤2中对该机动车坯件5进行预处理。在这样的预处理的范畴内,至少化学和/或电化学抛光该机动车坯件5。附加地,可对该机动车坯件5进行刚玉喷砂和/或超声波清洁。随后,在第三方法步骤3中,用金属锌涂层对该机动车坯件5进行覆层、特别是热镀锌。为了机动车坯件5的特别高的抗腐蚀,所述金属锌涂层用作阴极腐蚀保护且因此作为牺牲性阳极起作用。在镀锌之后的第四方法步骤4中,对机动车坯件5进行涂漆,从而在金属锌涂层上将漆施加到该机动车坯件5上。当前,该机动车坯件5被阴极浸涂。

在图2中示出在所述第二方法步骤2期间,在预处理的范畴内,不同状态中的机动车坯件5的表面。作为第一状态6,以俯视图示出在铸造之后且在抛光之前的当前精细铸造成的机动车坯件5的表面。以俯视图和剖视图示出在对机动车坯件5的表面进行刚玉喷砂之后,在第二状态7中的机动车坯件5的表面。此外,以俯视图和剖视图示出在第三状态8中的机动车坯件5的表面,其中,在第三状态8中的机动车坯件5的表面已被刚玉喷砂并且接着已被化学抛光。此外,以俯视图和剖视图示出在第四状态9中的机动车坯件5的表面,在第四状态中,机动车坯件5的表面经刚玉喷砂、化学抛光以及超声波清洁。此外,以俯视图示出在其第五状态10中的机动车坯件5的表面,其中,在第五状态10中的机动车坯件5的表面经刚玉喷砂、双倍并因此经两次化学抛光以及超声波清洁。

在所述第二方法步骤2中,机动车坯件5的表面首先经历第一状态6,然后第二状态7,然后第三状态8,然后第四状态9且随后第五状态10。当前的机动车坯件5在到达第五状态10之后在第三方法步骤3中被配设有锌涂层。如在图2中可看出的那样,机动车坯件5的表面的污物以及表面粗糙度从第一状态6直至第五状态10持续地降低。因此,可借助于对机动车坯件5的预处理且特别是化学和/或电化学抛光来获得机动车坯件5表面的表面细化、特别是获得机动车坯件5的特别清洁以及特别平滑的表面。

目前,尚无对于通过铸造或增材制造生产的、由钢或铁制成的部件的化学表面调质或者说表面清洁。这些部件的相应表面目前未配设有封闭的漆层和/或封闭的锌涂层。因此,目前在增材制造或铸造制造的范畴内生产的部件不能在机动车车身的承受腐蚀的区域中使用。这些部件的表面的污物可能在对相应表面进行镀锌和涂漆之后导致在漆层中起泡,这是不希望发生的。

为了克服这些缺点,将创成式地制造或铸造制成的机动车坯件5的表面通过化学再处理、特别是化学抛光和/或电化学抛光和/或电化学脉冲抛光来清洁和/或整平,使得紧密的锌涂层和/或紧密的阴极漆层能沉积到所述表面上。通过在化学和/或电化学抛光之后超声波清洁机动车坯件5的表面,可附加地改善所述漆层和/或所述锌涂层的紧密性。

所述方法能实现:该创成式地或铸造地制成的机动车坯件5可在机动车车身中且特别是在机动车的湿区中使用,而无需额外的措施,如用聚氯乙烯覆层。借助所述方法,可为创成式地制成或铸造制成的机动车坯件5提供上述特别有利的腐蚀性能。

附图标记列表

1 第一方法步骤

2 第二方法步骤

3 第三方法步骤

4 第四方法步骤

5 机动车坯件

6 第一状态

7 第二状态

8 第三状态

9 第四状态

10 第五状态

- 用于对机动车坯件进行覆层的方法及机动车坯件

- 用于使容纳多个坯件的料盒中的坯件对齐的装置和方法以及用于从容纳多个坯件的料盒中取出坯件的设备和方法