一种加热元件电阻温度系数的快速测定装置及方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及一种加热元件电阻温度系数的快速测定装置及方法。

背景技术

目前,用于加热不燃烧器具的加热元件主要由基体和电阻发热体组成,而电阻发热体在温度值上升过程中,由于电阻发热体的阻值会依据本身存在的电阻温度系数(TCR)发生相应的改变,因此,必须准确掌握电阻发热体的电阻温度系数值,才能对用于加热不燃烧器具的加热元件的加热特性有充分的了解。现阶段,测定电阻温度系数值的方法主要是烘箱法,即通过外部热源分别将加热元件被动加热到温度值T1,T2,再用万用表离线测试加热元件对应温度值T1,T2时的电阻R1,R2,从而根据公式计算出TCR=(R2-R1)/R1*(T2-T1)。然而,该种方法的缺点在于外部热源的温度值具有偏差,其次将加热元件加热到指定温度值时也会存在偏差,且加热元件受热均匀性也较差,从而导致电阻温度系数计算结果的准确性较差。

发明内容

针对上述问题,本发明的目的是提供一种加热元件电阻温度系数的快速测定装置及方法,其能够快速测定加热元件的电阻温度系数,准确度高。

为实现上述目的,一方面,本发明提出了一种加热元件电阻温度系数的快速测定装置,包括:加热元件,其上设置有用于连接外部热源的连接端;温度测量模块,其用于采集所述加热元件的温度值;阻值测量模块,其控制输入端与所述加热元件连接,用于测量所述加热元件的电阻值;记录模块,所述温度测量模块的温度信号输出端和所述阻值测量模块的电阻信号输出端分别与所述记录模块的信号输入端连接,所述记录模块用于记录采集的所述加热元件的温度值和测量的所述加热元件的电阻值;以及处理模块,其与所述记录模块的信号输出端连接,所述记录模块通过所述信号输出端将记录的所述加热元件的温度值和电阻值传输至所述处理模块,所述处理模块基于记录的所述加热元件的温度值和电阻值计算所述加热元件的电阻温度系数。

在一个具体实施例中,所述加热元件包括加热基体和设置在所述加热基体上的电阻发热体。

在一个具体实施例中,所述加热元件连接所述外部热源后,所述电阻发热体升温。

在一个具体实施例中,所述温度测量模块实时采集所述加热元件的表面温度值。

在一个具体实施例中,所述阻值测量模块实时测量所述电阻发热体的电阻值。

在一个具体实施例中,所述记录模块自动记录实时采集的所述加热元件的表面温度值和实时测量的所述电阻发热体的电阻值。

在一个具体实施例中,所述处理模块基于自动记录的实时采集的所述加热元件的表面温度值和实时测量的所述电阻发热体的电阻值自动计算所述加热元件的电阻温度系数。

在一个具体实施例中,所述加热元件通过温升控制部连接外部电源。

在一个具体实施例中,所述温升控制部上设置有阻值测量部形成所述阻值测量模块。

在一个具体实施例中,所述温升控制部设置成控制芯片,所述控制芯片上设置有所述阻值测量部。

在一个具体实施例中,所述温度测量模块包括红外测温仪或热电偶。

在一个具体实施例中,所述阻值测量模块包括智能万用表、数字电桥或智能芯片。

另一方面,本发明提出了一种加热元件电阻温度系数的快速测定方法,包括:确定所述快速测定装置;控制所述加热元件连接所述外部热源,使所述加热元件升温;利用所述温度测量模块采集所述加热元件的温度值,利用所述阻值测量模块测量所述加热元件的电阻值;利用所述记录模块记录采集的所述加热元件的温度值和测量的所述加热元件的电阻值;利用所述处理模块对所述记录模块记录的所述加热元件的温度值和电阻值进行处理,获取所述加热元件的电阻温度系数。

在一个具体实施例中,利用所述温度测量模块实时采集所述加热元件的表面温度值。

在一个具体实施例中,利用所述阻值测量模块实时测量所述电阻发热体的电阻值。

在一个具体实施例中,利用所述记录模块自动记录实时采集的所述加热元件的表面温度值和实时测量的所述电阻发热体的电阻值。

在一个具体实施例中,将所述记录模块记录的采集的所述加热元件的表面温度值和测量的所述电阻发热体的电阻值传输至所述处理模块,利用所述处理模块对所述记录模块记录的采集的所述加热元件的表面温度值和测量的所述电阻发热体的电阻值进行自动计算,获取所述加热元件的电阻温度系数。

在一个具体实施例中,将所述加热元件的电阻温度系数的计算公式输入至所述处理模块,根据所述计算公式,确定所述加热元件的电阻温度系数。

在一个具体实施例中,确定所述加热元件的电阻温度系数所采用的计算公式为:

TCR=(R2-R1)/R1×(T2-T1) (1)

式中,TCR表示加热元件1的电阻温度系数,T1表示加热元件1第一时刻的实时表面温度值,T2表示加热元件1第二时刻的实时表面温度值,R1表示加热元件1的实时表面温度值为T1时,电阻发热体对应的实时电阻值,R2表示加热元件1的实时表面温度值为T2时,电阻发热体对应的实时电阻值。

在一个具体实施例中,所述加热元件通过所述温升控制部连接所述外部电源。

在一个具体实施例中,所述温升控制部上设置有所述阻值测量部形成所述阻值测量模块。

在一个具体实施例中,所述温升控制部设置成控制芯片,所述控制芯片上设置有所述阻值测量部。

本发明由于采取以上技术方案,其具有以下优点:1、本发明的快速测定装置能够快速测定加热元件的电阻温度系数,准确度高,简洁高效。2、本发明的快速测定装置设置了温度测量模块,能够实时采集加热元件的表面温度值,从而能够提高加热元件的表面温度值采集的准确性,防止出现温度偏差。3、本发明的快速测定装置设置了阻值测量模块,能够实时测量加热元件的电阻发热体的电阻值,从而能够提高加热元件的电阻发热体电阻值测量的准确性,防止出现阻值偏差。4、本发明的快速测定装置设置了温升控制部,温升控制部上设置有阻值测量部形成阻值测量模块,使得温升控制部不仅能够实时控制加热元件升温,而且能够不断地实时测量电阻发热体的电阻值,从而能够提高加热元件的电阻发热体电阻值的实时测量效果。5、本发明的快速测定装置设置了记录模块,能够自动记录实时获取的加热元件的表面温度值和电阻发热体的电阻值。6、本发明的快速测定装置设置了处理模块,能够自动对实时采集的加热元件的表面温度值和测量的电阻发热体的电阻值进行处理,快速测定加热元件的电阻温度系数,从而能够提高电阻温度系数测定的准确性。7、本发明的快速测定方法能够快速测定加热元件的电阻温度系数,准确度高,简洁高效。

本发明的其它特征和优点将在随后的说明书中阐述,并且部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

为了更清楚的说明本发明实施例中的技术方案,下面将对实施例描述中所需要的附图做简单的介绍:

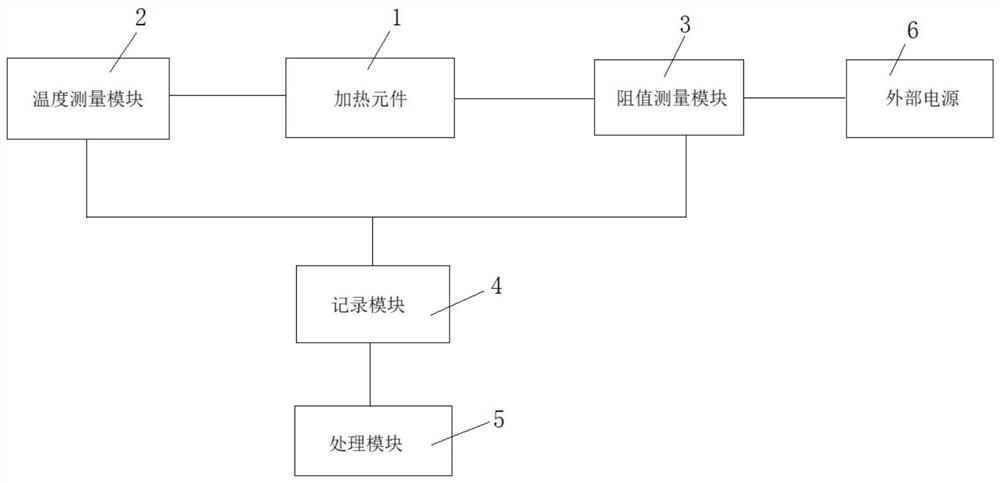

图1是本发明的加热元件电阻温度系数的快速测定装置的一个具体实施例的结构示意图;

图2是本发明的加热元件的电阻温度系数快速测定方法的一个具体实施例的流程示意图。

具体实施方式

以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

如图1所示,本发明提出的加热元件电阻温度系数的快速测定装置,包括加热元件1,加热元件1上设置有用于连接外部热源的连接端;温度测量模块2,用于采集加热元件1的温度值;阻值测量模块3,阻值测量模块3的控制输入端与加热元件1连接,用于测量加热元件1的电阻值;记录模块4,温度测量模块2的温度信号输出端和阻值测量模块3的电阻信号输出端分别连接记录模块4的信号输入端,记录模块4用于记录采集的加热元件1的温度值和测量的加热元件1的电阻值;以及处理模块5,其与记录模块4的信号输出端连接,记录模块4通过信号输出端将记录的采集的加热元件1的温度值和测量的加热元件1的电阻值传输至处理模块5,处理模块5基于记录的采集的加热元件1的温度值和测量的加热元件1的电阻值计算加热元件1的电阻温度系数。快速测定装置能够快速测定加热元件1的电阻温度系数,准确度高,简洁高效。

在一个具体的实施例中,加热元件1包括加热基体和设置在加热基体上的电阻发热体。优选的,加热基体设置成陶瓷基体,电阻发热体设置在加热基体的外表面,电阻发热体不仅升温快,而且发热均匀。

在一个具体的实施例中,加热元件1连接外部热源后,电阻发热体通过电热特性主动加热升温。优选的,热源为电源。

在一个具体的实施例中,温度测量模块2实时采集加热元件1的表面温度值,能够提高加热元件1的表面温度值采集的准确性,防止出现温度偏差。

在一个具体的实施例中,阻值测量模块3实时测量电阻发热体的电阻值,能够提高加热元件1的电阻发热体电阻值测量的准确性,防止出现阻值偏差。

在一个具体的实施例中,记录模块4自动记录实时采集的加热元件的表面温度值和实时测量的电阻发热体的电阻值。

在一个具体的实施例中,温度测量模块2的温度信号输出端和阻值测量模块3的电阻信号输出端分别通过数据传输线连接记录模块4的信号输入端。这样,温度测量模块2实时采集的加热元件1的表面温度值和阻值测量模块3实时测量的电阻发热体的电阻值能够传输至记录模块4,并自动实时记录在记录模块4。

在一个具体的实施例中,处理模块5基于自动记录的实时采集的加热元件1的表面温度值和实时测量的电阻发热体的电阻值自动计算加热元件1的电阻温度系数。

在一个具体的实施例中,加热元件1通过温升控制部连接外部电源6(如图1所示),温升控制部能够实时控制加热元件1升温。

在一个具体的实施例中,温升控制部上设置有阻值测量部形成阻值测量模块,使得温升控制部不仅能够实时控制加热元件1升温,而且能够不断地实时测量电阻发热体的电阻值,从而能够提高电阻发热体的电阻值的实时测量效果。

在一个具体的实施例中,温升控制部控制加热元件1的温度在预设的目标范围内,能够提高电阻发热体的电阻值的测量效果。

在一个优选的实施例中,温升控制部设置成控制芯片,控制芯片上设置有阻值测量部。这样,控制芯片通电后不仅能够控制加热元件1升温,而且能够实时测量电阻发热体的电阻值,简洁高效。

在一个具体的实施例中,温度测量模块2包括红外测温仪或热电偶。其中,当温度测量模块2为红外测温仪时,红外测温仪不与加热元件1接触,红外测温仪能够实时采集加热元件1的表面温度值。当温度测量模块2为热电偶时,热电偶与加热元件1接触,热电偶能够实时采集加热元件1的表面温度值。

在一个具体的实施例中,阻值测量模块3包括智能万用表、数字电桥或智能芯片。

在一个具体的实施例中,加热元件1用于加热不燃烧器具。

如图2所示,本发明提出的加热元件电阻温度系数的快速测定方法,包括:

(1)确定加热元件电阻温度系数的快速测定装置;

(2)控制加热元件1连接外部热源,使加热元件1升温;

(3)利用温度测量模块2采集加热元件1的温度值,利用阻值测量模块3测量加热元件1的电阻值;

(4)利用记录模块4记录采集的加热元件1的温度值和测量的加热元件1的电阻值;

(5)利用处理模块5对记录模块4记录的采集的加热元件1的温度值和测量的加热元件1的电阻值进行处理,获取加热元件1的电阻温度系数。

在一个具体的实施例中,加热元件1包括加热基体和设置在加热基体上的电阻发热体。

在一个具体的实施例中,加热元件1连接外部热源后,电阻发热体通过电热特性主动加热升温。优选的,热源为电源。

在一个具体的实施例中,利用温度测量模块2实时采集加热元件1的表面温度值,能够提高加热元件1的表面温度值采集的准确性,防止出现温度偏差。

在一个具体的实施例中,利用阻值测量模块3实时测量电阻发热体的电阻值,能够提高加热元件1的电阻发热体电阻值测量的准确性,防止出现阻值偏差。

在一个具体的实施例中,利用记录模块4自动记录实时采集的加热元件1的表面温度值和实时测量的电阻发热体的电阻值。

在一个具体的实施例中,温度测量模块2的温度信号输出端和阻值测量模块3的电阻信号输出端分别通过数据传输线连接记录模块4的信号输入端。这样,温度测量模块2实时采集的加热元件1的表面温度值和阻值测量模块3实时测量的电阻发热体的电阻值能够传输至记录模块4,并自动实时记录在记录模块4。

在一个具体的实施例中,将记录模块4记录的采集的加热元件1的表面温度值和测量的电阻发热体的电阻值传输至处理模块5,利用处理模块5对记录模块4记录的采集的加热元件1的表面温度值和测量的电阻发热体的电阻值进行自动计算,获取加热元件1的电阻温度系数。

在一个具体的实施例中,将加热元件1的电阻温度系数的计算公式输入至处理模块5,根据电阻温度系数的计算公式,确定加热元件1的电阻温度系数。

在一个具体的实施例中,确定加热元件1的电阻温度系数所采用的计算公式为:

TCR=(R2-R1)/R1×(T2-T1) (1)

式中,TCR表示加热元件1的电阻温度系数,T1表示加热元件1第一时刻的实时表面温度值,T2表示加热元件1第二时刻的实时表面温度值,R1表示加热元件1的实时表面温度值为T1时,电阻发热体对应的实时电阻值,R2表示加热元件1的实时表面温度值为T2时,电阻发热体对应的实时电阻值。

在一个具体的实施例中,加热元件1通过温升控制部连接外部电源6(如图1所示),温升控制部能够实时控制加热元件1的温升。

在一个具体的实施例中,温升控制部上设置有阻值测量部形成阻值测量模块3,使得温升控制部不仅能够实时控制加热元件1升温,而且能够不断地实时测量电阻发热体的电阻值,从而能够提高电阻发热体的电阻值的实时测量效果。

在一个具体的实施例中,温升控制部控制加热元件1的温度在预设的目标范围内,能够提高电阻发热体的电阻值的测量效果。

在一个具体的实施例中,温升控制部设置成控制芯片,控制芯片上设置有阻值测量部。控制芯片通电后不仅能够控制加热元件1的温升,而且能够实时测量电阻发热体的电阻值。

虽然本发明所公开的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 一种加热元件电阻温度系数的快速测定装置及方法

- 一种加热元件电阻温度系数的快速测定装置