一种新型硬质合金内冷深孔麻花钻

文献发布时间:2023-06-19 10:58:46

技术领域

本发明属于深孔麻花钻技术领域,具体涉及一种新型硬质合金内冷深孔麻花钻。

背景技术

在金属切削加工中,孔钻削工序约占切削加工总量的40%~50%,尤其是在航空航天、汽车制造业占比更多,钻头的生产量约占全部刀具产量的60%左右。其中,麻花钻是最常见的孔钻削刀具之一,同时也是机械切削加工中损耗量最大的刀具之一,而深孔麻花钻则是用于钻削深度与钻孔直径之比不小于12的深孔加工。

孔钻削作为一种半封闭状态下的加工方式,由于其半封闭性,导致钻削过程中刀具与工件之间摩擦大、切削温度高。而相比于普通麻花钻孔加工,深孔加工的切削孔深及排屑路程更长,当冷却液压力不足时,切屑无法迅速带走切削过程产生的热量,致使钻头刃口会因切削高温而引起塑性变形磨损,同时也容易发生切屑阻塞,造成堵屑或者钻头崩刃,甚至出现钻头因扭矩太大而折断的现象。

此外,由于深孔麻花钻的悬伸量很大,工艺系统刚性差,在钻削过程中极易产生振动,致使切削定位精度差、钻孔容易偏斜,严重时甚至会致使钻头折断,影响加工精度和生产效率。因此,需设计一种新型硬质合金内冷深孔麻花钻,以解决深孔加工切削温度高、排屑不畅、刀具刚性差、钻削易振动偏斜致使刀具磨损、刃口崩碎、钻杆折断等问题。

发明内容

为解决现有技术中的问题,本发明的目的在于提供一种新型硬质合金内冷深孔麻花钻。

为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

一种新型硬质合金内冷深孔麻花钻,包括圆柱柄部和设置于圆柱柄部上的刀体,所述刀体包括位于切削刃部及用于连接圆柱柄部和切削刃部的过渡颈部;切削刃部沿刀体轴线设有两条对称的螺旋状排屑槽,排屑槽与刀体实体部分相交形成两条切削副刃及两个刃瓣;切削刃部外径设有倒锥,切削刃部的芯厚前部设有前芯厚,切削刃部的芯厚后部设有后芯厚;切削刃部设有两个后刀面和两个容屑槽,两个后刀面相交形成横刃,两个后刀面与两个排屑槽分别相交形成两条主切削刃,两个后刀面与两个容屑槽分别相交形成两条切削内刃;主切削刃、切削内刃以及用于连接主切削刃与切削内刃的圆弧过渡刃相连形成切削刃,主切削刃与切削内刃的切削前角不同;切削刃与切削副刃的相交处设有刀尖倒棱,两个切削刃的夹角形成顶角。

进一步的,所述刀体材料选用钴含量为10%、断裂韧性K

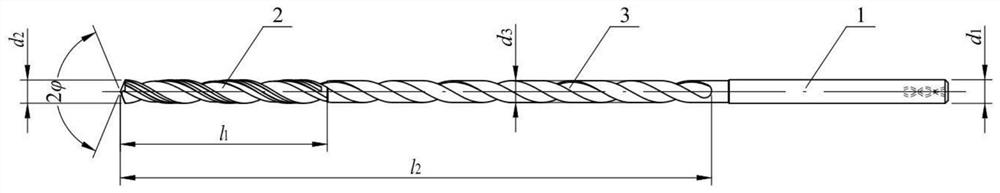

进一步的,所述圆柱柄部的直径d

进一步的,所述切削刃部的直径d

进一步的,所述排屑槽的端截面槽型由多段半径不等的圆弧(R1≠R2≠R3)与直线段(l)相切成形,槽面圆滑过渡。

进一步的,所述切削刃部的前芯厚d

进一步的,所述切削刃部的刃长l

进一步的,所述切削刃部的槽背比(l

进一步的,所述主切削刃的切削前角γ

进一步的,所述刃瓣包含刃背和刃带,切削刃部的刃瓣设有两条刃带,第二刃带设于刃背中间位置。

进一步的,所述切削刃部的后刀面呈四平面刃型,切削刃部的切削刃口形式为直刃口,切削刃部的两个后刀面背线间距为0.05mm~0.15mm,后刀面的第一后角α

进一步的,所述刀体涂层前采用钝化处理,切削刃部上设置氮钛化铝涂层。

与现有技术相比,本发明的有益效果为:

1)多段圆弧与直线段相切成形的螺旋状排屑槽设计,同时兼顾了刚性与排屑性能,提高了刀具耐用度及切削效率;

2)双刃带设计增强了钻削加工的导向性与支撑作用,确保了钻孔的直线度与位置度,提高了孔壁的光洁度;

3)钻头大内冷孔设计,配合槽背比的合理选择,提高了切削冷却、润滑及排屑性能;

4)主切削刃和切削内刃采用不同切削前角的设计,致使切屑分流及产生附加应变,提高了钻头切削断屑性能;

5)四平面刃型结合直刃口设计,在提高切削定心精度的同时,增强了刃口强度及切削锋利性。

附图说明

图1为本发明的结构示意图;

图2为本发明的切削刃部的钻芯剖面示意图;

图3为本发明的切削刃部的局部结构示意图;

图4为本发明的排屑槽的端截面示意图;

图5为本发明的切削刃部的端面示意图;

图6为本发明的主切削刃的切削前角的示意图;

其中,1.圆柱柄部,2.切削刃部,3.过渡颈部,4.排屑槽,5.切削副刃,6.刃瓣,601.刃背,602.刃带,7.后刀面,8容屑槽,9.横刃,10.主切削刃,11.切削内刃,12.圆弧过渡刃,13.切削刃,14.刀尖倒棱。

具体实施方式

下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

如图1-6所示,一种新型硬质合金内冷深孔麻花钻,包括圆柱柄部1和设置于圆柱柄部1上的刀体,刀体包括位于切削刃部2及用于连接圆柱柄部1和切削刃部2的过渡颈部3;刀体材料选用钴含量为10%、断裂韧性K

如图2所示,由于深孔麻花钻的悬伸较长,钻削过程中为减少刀具与孔壁间的摩擦,切削刃部2的外径(麻花钻最大直径)上设有倒锥,倒锥长度l

如图3-4所示,切削刃部2沿刀体轴线设有两条对称的螺旋状排屑槽4,排屑槽4的端截面槽型由多段半径不等的圆弧(R1≠R2≠R3)和直线段(l)相切成形,槽面圆滑过渡。

深孔麻花钻的排屑槽4的横截面形状不但影响刀体自身的刚性与容屑空间,同时影响切屑的形成和排出以及切削液的流入和排出,此外,还影响主切削刃的形状以及强度,采用螺旋状排屑槽4的成型设计,同时兼顾刚性与排屑性能,提高了刀具耐用度及切削效率。普通麻花钻通常还会设置钻芯增量以提高刀具刚性,但对于深孔麻花钻,钻芯增量会致使刀具容屑槽空间逐渐减小,因此,本发明的切削刃部2的芯厚采用前倒锥、后平行芯厚设计,在切削刃部2的芯厚前部设有前芯厚,前芯厚直径沿中轴线方向由前至右递减,前芯厚d

排屑槽4与刀体实体部分相交形成两条切削副刃5及两个刃瓣6,刃瓣6包含刃背601和刃带,切削刃部2的刃瓣6设有两条刃带,两条刃带中,刃背601中间位置的刃带称之为第二刃带602;深孔麻花钻的刃带602用于刀具钻削时起导向和修正作用,以确保钻孔的直线度与位置度,同时,用于减小刀体与已加工孔壁之间的摩擦,双刃带钻头则可以进一步增强导向性,提高孔壁的光洁度。切削刃部2的刃长l

通常,刀具较大的内冷却孔可以在相同单位时间内通过更多的冷却介质,有助于排屑,但大直径的内冷却孔会削弱钻头的刚度与强度。而钻头的槽背比直观反映了钻头刚性与容屑排屑的关系。在一定范围内,合理的槽背比能在保证刀具刚性的同时,可有效提高刀具的排屑性能。本发明的深孔麻花钻采用大内冷孔设计,切削刃部2的槽背比(l

如图5-图6所示,切削刃部2设有两个后刀面7和容屑槽8,两个后刀面7相交形成横刃9,两个后刀面7与两个排屑槽4分别相交形成两条主切削刃10,两个后刀面7与两个容屑槽8分别相交形成两条切削内刃11;主切削刃10、切削内刃11以及用于连接主切削刃10与切削内刃11的圆弧过渡刃12,相连形成切削刃13;由于主切削刃10与切削内刃11的切削前角也不同,因而切屑流向也不同,致使两段切屑间内应力的变化,进而使切屑由此产生附加应变,促使切屑更容易折断。主切削刃10的切削前角γ

切削刃部2的后刀面形成四平面刃型,切削刃口形式为直刃口;相比于现有的双弧面刃型,四平面刃型结构更为简单且容屑空间更大,刃磨要求低,切削定心精度高,并结合直刃口设计,大大提高了刃口强度及切削锋利性。但由于四平面刃型的横刃长度较短,通常是以控制两后刀面背线之间的距离调整横刃长度,切削刃部2的两个后刀面7背线间距为0.05~0.15mm。同时,为了增大钻头后刀面与孔底已加工表面间的间隙,减小摩擦阻力,切削刃后刀面7的第一后角α

切削刃13与切削副刃5的相交处设有刀尖倒棱14,刀尖倒棱14可有效提高刀尖强度,消除或避免刀尖因切削应力集中而引起的崩刃、破损或塑性变形磨损的发生;两个切削刃13的夹角形成顶角,切削刃部2的顶角

钻头经砂轮抛光处理可有效提高刀具沟槽表面的光洁度,但钻头刃口依旧会存在程度不同的微观缺口,因此,钻头涂层前可利用尼龙轮刷或手工锉刀钝化,促使刃口变得圆滑平整,减少崩刃缺陷,但钻头钝化量不能过大或过小,钝化量过小,易使刃口崩刃;钝化量过大,切削刃口前角为负值,增大了切削阻力。本发明的刀具钝化量为进给量的1/2左右最为适合,同时,通过立式钝化机将刀具没入核桃粉中旋转钝化,从而实现对刀具沟槽的均匀抛光,提高刀槽表面质量,增强刀具涂层的附着力。

钻头钝化后,通过物理气相沉积(PVD)方式,并结合氮钛化铝(AlTiN)涂层对钻头表面(切削刃部2)进行涂层处理。AlTiN涂层化学稳定性好,热硬性高,摩擦系数小,耐磨性高,膜-基结合力强;同时,由于膜层中Al浓度较高,切削加工时刀具表面会生成一层极薄的非晶态Al

本发明未具体描述的部分采用现有技术即可,在此不做赘述。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种新型硬质合金内冷深孔麻花钻

- 一种新型硬质合金内冷深孔麻花钻