一种物料仓、混凝土原料系统及物料破拱方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及物料存储技术领域,特别是涉及一种物料仓、混凝土原料系统及物料破拱方法。

背景技术

物料仓为现有生产行业和物料存储行业常用的设备,区别于传统敞开空间物料存储,采用物料仓进行物料存放,具有占地面积小、便于物料存储环境管理、可有效避免扬尘环境污染等特点。

在混凝土生产行业中,由于混凝土生产所需要的原料较多,传统混凝土搅拌厂的骨料仓、粉料罐、搅拌主机均为地上设置,骨料通过铲车运送至上料口后通过皮带运输至搅拌机,粉料通过螺旋送料机从粉料罐输送至搅拌主机,成品混凝土通过搅拌主机卸料口对罐车进行落料式卸料。随着行业的发展,现有技术中出现了沉浸式搅拌站,即地下混凝土搅拌站,如申请号为CN201720098658.X提供的技术方案所述,采用将传统地面厂站设置在地下的方式,可有效解决如设备成本、危险系数、扬尘和噪音等问题。同时,混凝土生产用原料也由传统的地面对方转换为仓体仓储。

物料仓在运用时,结拱现象严重影响物料仓的正常使用:导致其内物料不能够被有效释放。针对本问题,现有技术中出现了多种类型的破拱技术方案,较为常见的两种方式为振动电机破拱和气动冲击破拱。

粉料、细骨料仓储除了运用于混凝土生产行业以外,在粮食加工、建筑材料生产等行业中也具有广泛的运用。

进一步优化物料仓的结构设计,以较好的解决物料仓中物料释放存在的结拱问题,无疑对多个行业均具有积极的促进意义。

发明内容

针对上述提出的进一步优化物料仓的结构设计,以较好的解决物料仓中物料释放存在的结拱问题,无疑对多个行业均具有积极的促进意义的技术问题,本发明提供了一种物料仓、混凝土原料系统及物料破拱方法。采用本方案提出的技术方案,在物料仓结构设计简单的情况下,可更为有效的消除物料仓中出现的结拱现象。

针对上述问题,本发明提供的一种物料仓、混凝土原料系统及物料破拱方法通过以下技术要点来解决问题:一种物料仓,包括物料仓本体及安装在物料仓本体上的破拱机构,所述破拱机构包括转轴及驱转装置,所述驱转装置用于驱动转轴绕转轴的轴线旋转;

所述转轴为空心轴,还包括与转轴内部空间相通的出气孔;

所述出气孔位于物料仓本体内,出气孔的出口端朝向物料仓本体的内壁,出气孔可随转轴旋转。

现有技术中,常规的仓储式容器在放料过程中,非常容易在放料口的正方向形成结拱,当形成以上结拱后,放料口物料释放被中断,严重影响正常的生产和加工。

针对以上问题,现有技术中出现了人工敲击、振动电机施加震动、通过安装在仓储式容器上的空气炮,利用空气炮工作产生的震动和/或对物料的直接作用、利用搅拌机构直接作用在结拱位置、表面改性法等方式实现结拱解除。但表面改性法一般用于防结拱且并不适合于所有物料防结拱。

然而,以混凝土生产行业为例,混凝土中如砂料、矿粉等本身具有密度大、湿度大、表面粗糙、表面自由能较高的特点;同时具有表面粗糙、相对滑动阻力大的特点;随着现有企业规模的扩容,矿粉仓、砂料仓的容积也在不断增大:此类常见的仓体仓储容量可达到2000T以上,且为减小占地面积,高度也在不断增加,常见的高度为10m左右(直径8-10m)。同时,考虑到相应仓体的制作成本、可异地再利用,这些仓体也多设置为板材、型材拼接式结构。如果采用传统的震动破拱方式,因为仓储容积、密度等原因,为达到震动效果,所需要输入的震动能量较大,能耗较高且对动力源设备要求高;在不考虑震动输入成本和功耗的情况下,因为仓储容积、密度等原因,较大的能量输入对仓体本身结构强度的影响较大、对仓体本身结构强度的要求较高、对仓体本身约束的可靠性要求较高,甚至为仓体进行的大震动能量输入可能造成仓体倒塌等,存在较大的安全隐患。故现有爆破式震动方式、空气炮破拱方式、机械震动破拱方式并不适用于如混凝土生产场站行业发展。

针对气流直接作用于物料的破拱方式,如常见的在仓体的外壁固定位置安装空气炮,由于现有常见的物料堆积层厚度较高(混凝土行业中相应仓体中存储空间高度可达10m以上)、物料密度大且湿度大(如煤灰粉水分含量达到20%左右时,煤灰粉与仓体之间、煤灰粉相互之间粘结力较大),因为结拱导致卸料过程中断后,物料堆积层中压实程度较大,采用气流直接作用于物料的破拱方式,气体对物料局部位置的作用力可能会进一步导致物料被进一步压实,加重堵仓情况。

本方案针对以上问题,提供了一种基于以下构思实现破拱的技术方案:采用气体作为动力,以旋转喷气的方式在物料中形成连续的喷气作用区域,利用所述喷气作用区域作为物料中压实层的分断面实现物料破拱。具体技术方案中,设置为包括为空心轴的转轴且转轴可在驱转装置的作用下绕自身轴线旋转,同时设置具有与转轴内部空间相连的出气口,出气口的出口端朝向物料仓本体的侧壁、出气孔可随着转轴旋转,这样,如通过旋转接头完成转轴内部空间进气,则所述出气孔即作为所述内部空间的排气孔,特定时间上,排气孔的作用区域为沿着气流方向的线状,在出气孔随着转轴旋转的过程中,由出气孔排出的气体可形成连续的喷气作用区域,将喷气作用区域由线扩大至面,以上喷气作用区域最终可在物料中形成分断面,当所述分断面达到一定面积时,物料的重力配合气流的搅动干扰,分断面下侧物料垮塌和/或上侧物料垮塌,最终连锁为物料整体垮塌,以达到结拱破拱的目的。

故采用本方案,可有效避免现有气动喷射破拱方式存在的因为物料类型、物料性质、物料层过厚导致的破拱效果不理想、进一步压实物料的情况。同时单个出气孔可覆盖一周旋转范围,在考虑作用面积的情况下,本方案还具有结构简单、设置成本低的特点。

作为本领域技术人员,以上出气孔可直接采用设置在转轴侧壁上的通孔;也可通过相应支管,支管由转轴任意位置与转轴内部空间导通,最终支管与转轴同步转动,形成朝向转轴外侧的射流孔,如以下提出的排气管引流方案。

同时,考虑到出气流量问题,出气孔的孔径适宜设置得较大,为避免物料落入转轴中影响喷气,针对出气孔直接采用设置在转轴侧壁上的通孔的方案,考虑到加工难度等问题,优选采用出气孔为直孔且外端孔口朝下倾斜;针对以下所提出的排气管引流方案,由于排气管相对于转轴的壁厚可更长,排气管平直设置、自由端向下倾斜、排气管上具有折弯段均可较好的实现避免物料进入转轴。

作为所述物料仓的进一步的技术方案:

作为一种在结构设计上,通过对物料仓本体的形状限定在一定程度上防止结拱,同时考虑到常见的物料仓本体出口位置和具体结拱位置,便于实现分断面尽可能位于物料仓本体中央区域的技术方案,设置为:所述物料仓本体为上侧设置有圆柱形仓体段、下侧设置有圆锥形仓体段的柱状仓体;所述圆锥形仓体段的大端与圆柱形仓体段的下端相接;所述转轴与物料仓本体同轴。优选的,为进一步优化物料仓本体形状设计对防结拱的作用,圆锥形仓体段采用多曲线锥形体。

考虑到现有物料仓设计高度的不断增加、出口一般位于下端、结拱一般发生在物料仓的下端,为减小驱动装置工作时的能耗,尽可能缩短转轴的长度,以避免出现如转轴受到不均匀的侧向力而弯曲、减小转轴约束难度、在旋转的过程中与物料作用力过大导致转轴受损。驱转装置受损,设置为:所述物料仓本体为下端设置有出口端的立式容器;所述转轴及驱转装置均安装在物料仓本体的内部:驱转装置设置在所述出口端位置处,转轴设置在驱转装置的上侧。

针对如压实情况不严重的情况,为实现在震动功率允许的情况下,使得本方案能够在可快速响应的震动电机的作用下实现破拱,设置为:所述破拱机构还包括安装在物料仓本体上的若干振动电机。在具体运用时,亦可采用出气孔气动破拱与震动电机工作相结合。以在所述分断面的作用下,实现高效和可靠破拱。

为使得在物料层的高度方向上能够形成多个分断面,以提高破拱效率和降低破拱功率输入,设置为:所述出气孔的数量为多个;且沿着转轴轴线方向,具有多个间隔排布的出气孔。针对现有混凝土生产行业物料类型以及仓储情况,沿着转轴轴线方向,相邻两出气孔的间隔优选设置为1-2m。

作为一种可利用排气管形成剪切搅动作用,且可阻止物料进入转轴,根据具体结拱情况,灵活调整剪切搅动作用区域的范围以及喷气作用区域范围,且在不必要的情况下,通过排气管缩短,降低排气管对下料的影响以及对驱转装置的功率损耗,设置为:还包括一端与转轴相接且内部空间与转轴内部空间相通的排气管,所述排气管的另一端管口作为所述出口端;排气管的长度可调。

作为一种可通过控制转轴转速、通过控制进气量大小,实现排气管长度线性调节,以达到在实现调节目的的前提下,简化物料仓内部结构设计,方便本物料仓卸料阻力的技术方案,设置为:所述排气管为多段串接式结构:由多段直管段依次串联而成;任意相配合的两直管段均呈插接配合关系;任意相配合的两直管段均可沿着直管段的轴线方向相对滑动;任意相配合的两直管段之间均设置有复位弹簧,所述复位弹簧可在直管段的轴线方向发生弹性变形;所述复位弹簧在排气管长度增长时被拉伸,且复位弹簧作为排气管长度自动缩短的动力源。本方案在具体运用时,如通过转轴的转速调节,在外侧的直管段上产生不同的离心力,最终使得复位弹簧具有不同的拉长长度,达到排气管长度可调的目的;同理,通过控制转轴的气体注入量,利用作用在外侧直管段端部的气体压力,达到排气管长度可调的目的。针对本方案提出的串接式设计,在考虑相邻两直管段之间的轴向密封时,优选采用材质为聚四氟乙烯的填料进行密封,这样,不仅可使得轴向密封能够较好的适应工作震动,同时在物料进入滑动面后,本身具有相对耐磨和使用成本低的特点。

为使得在转轴转动时,能够为局部区域物料进行推挤,以破坏物料中的应力环境,利于实现破拱;同时利用其上已有的部件,在降低对螺旋叶片强度要求的情况下,实现螺旋叶片抗变形能力加强,设置为:还包括固定于转轴上、沿着转轴的轴线呈螺旋状延伸的螺旋叶片;所述排气管与螺旋叶片的悬空部分固定连接或相接触,且排气管作为螺旋叶片的抗变形约束件。在具体运用时,针对固定连接情况,排气管设置在螺旋叶片的任意侧均可,针对仅仅是相互接触仅能够为螺旋叶片形成单侧支撑受力的配合方式,将排气管设置在其所在位置螺旋叶片受压面的背侧即可。考虑到排气管对卸料阻力的影响,优选将排气管设置在其所在位置螺旋叶片受压面所在侧,即螺旋叶片与排气管如采用焊接连接方式。

本方案还公开了一种混凝土原料系统,包括用于存储粉末或颗粒原料的原料仓,所述原料仓为以上任意一项所述的物料仓。本方案提供一种以上物料仓的具体运用,具体运用时,物料仓用于存储如细骨料、粉料原料。但以上物料仓并不局限于用于混凝土生产原料仓储,如用于面粉加工、其他领域石灰粉暂存等。

本方案还公开了一种物料破拱方法,该方法用于对仓储的物料进行破拱,该方法采用气体作为动力,以旋转喷气的方式在物料中形成连续的喷气作用区域,利用所述喷气作用区域作为物料中压实层的分断面实现物料破拱。如上所述,采用本方法,在结构简单的情况下,可可靠和高效的完成物料破拱,且并不局限于现有仓储方式和物料类型导致的:以气体作为动力源不能有效破拱甚至导致物料被进一步压实的问题。

本发明具有以下有益效果:

提供了一种基于以下构思实现破拱的技术方案:采用气体作为动力,以旋转喷气的方式在物料中形成连续的喷气作用区域,利用所述喷气作用区域作为物料中压实层的分断面实现物料破拱。具体技术方案中,设置为包括为空心轴的转轴且转轴可在驱转装置的作用下绕自身轴线旋转,同时设置具有与转轴内部空间相连的出气口,出气口的出口端朝向物料仓本体的侧壁、出气孔可随着转轴旋转,这样,如通过旋转接头完成转轴内部空间进气,则所述出气孔即作为所述内部空间的排气孔,特定时间上,排气孔的作用区域为沿着气流方向的线状,在出气孔随着转轴旋转的过程中,由出气孔排出的气体可形成连续的喷气作用区域,将喷气作用区域由线扩大至面,以上喷气作用区域最终可在物料中形成分断面,当所述分断面达到一定面积时,物料的重力配合气流的搅动干扰,分断面下侧物料垮塌和/或上侧物料垮塌,最终连锁为物料整体垮塌,以达到结拱破拱的目的。

故采用本方案,可有效避免现有气动喷射破拱方式存在的因为物料类型、物料性质、物料层过厚导致的破拱效果不理想、进一步压实物料的情况。同时单个出气孔可覆盖一周旋转范围,在考虑作用面积的情况下,本方案还具有结构简单、设置成本低的特点。

作为本领域技术人员,以上出气孔可直接采用设置在转轴侧壁上的通孔;也可通过相应支管,支管由转轴任意位置与转轴内部空间导通,最终支管与转轴同步转动,形成朝向转轴外侧的射流孔,如以下提出的排气管引流方案。

同时,考虑到出气流量问题,出气孔的孔径适宜设置得较大,为避免物料落入转轴中影响喷气,针对出气孔直接采用设置在转轴侧壁上的通孔的方案,考虑到加工难度等问题,优选采用出气孔为直孔且外端孔口朝下倾斜;针对以下所提出的排气管引流方案,由于排气管相对于转轴的壁厚可更长,排气管平直设置、自由端向下倾斜、排气管上具有折弯段均可较好的实现避免物料进入转轴。

附图说明

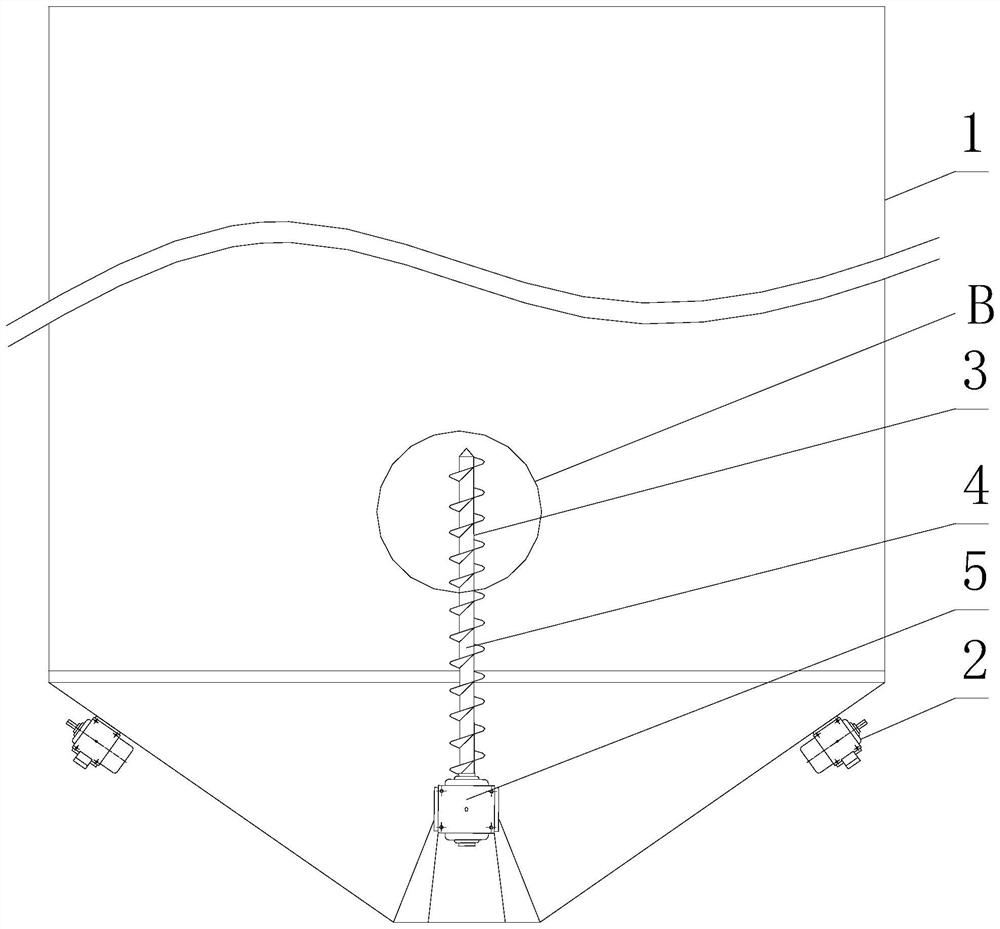

图1为本方案所述的一种物料仓一个具体实施例的结构示意图,该示意图中,转轴为光杆;

图2为本方案所述的一种物料仓一个具体实施例的结构示意图,该示意图中,转轴上安装有排气管和螺旋叶片;

图3为图1所示A部的局部放大图;

图4为图2所示B部的局部放大图;

图5为本方案所述的一种物料仓一个具体实施例中排气管的剖视图。

附图中的附图标记分别为:1、物料仓本体,2、振动电机,3、转轴,4、出气孔,5、驱转装置,6、排气管,7、螺旋叶片,8、直管段,9、复位弹簧。

具体实施方式

下面结合实施例对本发明作进一步的详细说明,但是本发明不仅限于以下实施例:

实施例1:

如图1至图5所示,一种物料仓,包括物料仓本体1及安装在物料仓本体1上的破拱机构,所述破拱机构包括转轴3及驱转装置5,所述驱转装置5用于驱动转轴3绕转轴3的轴线旋转;

所述转轴3为空心轴,还包括与转轴3内部空间相通的出气孔4;

所述出气孔4位于物料仓本体1内,出气孔4的出口端朝向物料仓本体1的内壁,出气孔4可随转轴3旋转。

现有技术中,常规的仓储式容器在放料过程中,非常容易在放料口的正方向形成结拱,当形成以上结拱后,放料口物料释放被中断,严重影响正常的生产和加工。

针对以上问题,现有技术中出现了人工敲击、振动电机2施加震动、通过安装在仓储式容器上的空气炮,利用空气炮工作产生的震动和/或对物料的直接作用、利用搅拌机构直接作用在结拱位置、表面改性法等方式实现结拱解除。但表面改性法一般用于防结拱且并不适合于所有物料防结拱。

然而,以混凝土生产行业为例,混凝土中如砂料、矿粉等本身具有密度大、湿度大、表面粗糙、表面自由能较高的特点;同时具有表面粗糙、相对滑动阻力大的特点;随着现有企业规模的扩容,矿粉仓、砂料仓的容积也在不断增大:此类常见的仓体仓储容量可达到2000T以上,且为减小占地面积,高度也在不断增加,常见的高度为10m左右(直径8-10m)。同时,考虑到相应仓体的制作成本、可异地再利用,这些仓体也多设置为板材、型材拼接式结构。如果采用传统的震动破拱方式,因为仓储容积、密度等原因,为达到震动效果,所需要输入的震动能量较大,能耗较高且对动力源设备要求高;在不考虑震动输入成本和功耗的情况下,因为仓储容积、密度等原因,较大的能量输入对仓体本身结构强度的影响较大、对仓体本身结构强度的要求较高、对仓体本身约束的可靠性要求较高,甚至为仓体进行的大震动能量输入可能造成仓体倒塌等,存在较大的安全隐患。故现有爆破式震动方式、空气炮破拱方式、机械震动破拱方式并不适用于如混凝土生产场站行业发展。

针对气流直接作用于物料的破拱方式,如常见的在仓体的外壁固定位置安装空气炮,由于现有常见的物料堆积层厚度较高(混凝土行业中相应仓体中存储空间高度可达10m以上)、物料密度大且湿度大(如煤灰粉水分含量达到20%左右时,煤灰粉与仓体之间、煤灰粉相互之间粘结力较大),因为结拱导致卸料过程中断后,物料堆积层中压实程度较大,采用气流直接作用于物料的破拱方式,气体对物料局部位置的作用力可能会进一步导致物料被进一步压实,加重堵仓情况。

本方案针对以上问题,提供了一种基于以下构思实现破拱的技术方案:采用气体作为动力,以旋转喷气的方式在物料中形成连续的喷气作用区域,利用所述喷气作用区域作为物料中压实层的分断面实现物料破拱。具体技术方案中,设置为包括为空心轴的转轴3且转轴3可在驱转装置5的作用下绕自身轴线旋转,同时设置具有与转轴3内部空间相连的出气口,出气口的出口端朝向物料仓本体1的侧壁、出气孔4可随着转轴3旋转,这样,如通过旋转接头完成转轴3内部空间进气,则所述出气孔4即作为所述内部空间的排气孔,特定时间上,排气孔的作用区域为沿着气流方向的线状,在出气孔4随着转轴3旋转的过程中,由出气孔4排出的气体可形成连续的喷气作用区域,将喷气作用区域由线扩大至面,以上喷气作用区域最终可在物料中形成分断面,当所述分断面达到一定面积时,物料的重力配合气流的搅动干扰,分断面下侧物料垮塌和/或上侧物料垮塌,最终连锁为物料整体垮塌,以达到结拱破拱的目的。

故采用本方案,可有效避免现有气动喷射破拱方式存在的因为物料类型、物料性质、物料层过厚导致的破拱效果不理想、进一步压实物料的情况。同时单个出气孔4可覆盖一周旋转范围,在考虑作用面积的情况下,本方案还具有结构简单、设置成本低的特点。

作为本领域技术人员,以上出气孔4可直接采用设置在转轴3侧壁上的通孔;也可通过相应支管,支管由转轴3任意位置与转轴3内部空间导通,最终支管与转轴3同步转动,形成朝向转轴3外侧的射流孔,如以下提出的排气管6引流方案。

同时,考虑到出气流量问题,出气孔4的孔径适宜设置得较大,为避免物料落入转轴3中影响喷气,针对出气孔4直接采用设置在转轴3侧壁上的通孔的方案,考虑到加工难度等问题,优选采用出气孔4为直孔且外端孔口朝下倾斜;针对以下所提出的排气管6引流方案,由于排气管6相对于转轴3的壁厚可更长,排气管6平直设置、自由端向下倾斜、排气管6上具有折弯段均可较好的实现避免物料进入转轴3。

实施例2:

本实施例在实施例1的基础上做进一步优化:

作为一种在结构设计上,通过对物料仓本体1的形状限定在一定程度上防止结拱,同时考虑到常见的物料仓本体1出口位置和具体结拱位置,便于实现分断面尽可能位于物料仓本体1中央区域的技术方案,设置为:所述物料仓本体1为上侧设置有圆柱形仓体段、下侧设置有圆锥形仓体段的柱状仓体;所述圆锥形仓体段的大端与圆柱形仓体段的下端相接;所述转轴3与物料仓本体1同轴。优选的,为进一步优化物料仓本体1形状设计对防结拱的作用,圆锥形仓体段采用多曲线锥形体。

实施例3:

本实施例在实施例1的基础上做进一步优化:

考虑到现有物料仓设计高度的不断增加、出口一般位于下端、结拱一般发生在物料仓的下端,为减小驱动装置工作时的能耗,尽可能缩短转轴3的长度,以避免出现如转轴3受到不均匀的侧向力而弯曲、减小转轴3约束难度、在旋转的过程中与物料作用力过大导致转轴3受损。驱转装置5受损,设置为:所述物料仓本体1为下端设置有出口端的立式容器;所述转轴3及驱转装置5均安装在物料仓本体1的内部:驱转装置5设置在所述出口端位置处,转轴3设置在驱转装置5的上侧。

实施例4:

本实施例在实施例1的基础上做进一步优化:

针对如压实情况不严重的情况,为实现在震动功率允许的情况下,使得本方案能够在可快速响应的震动电机的作用下实现破拱,设置为:所述破拱机构还包括安装在物料仓本体1上的若干振动电机2。在具体运用时,亦可采用出气孔4气动破拱与震动电机工作相结合。以在所述分断面的作用下,实现高效和可靠破拱。

实施例5:

本实施例在实施例1的基础上做进一步优化:

为使得在物料层的高度方向上能够形成多个分断面,以提高破拱效率和降低破拱功率输入,设置为:所述出气孔4的数量为多个;且沿着转轴3轴线方向,具有多个间隔排布的出气孔4。针对现有混凝土生产行业物料类型以及仓储情况,沿着转轴3轴线方向,相邻两出气孔4的间隔优选设置为1-2m。

实施例6:

本实施例在实施例1的基础上做进一步优化:

作为一种可利用排气管6形成剪切搅动作用,且可阻止物料进入转轴3,根据具体结拱情况,灵活调整剪切搅动作用区域的范围以及喷气作用区域范围,且在不必要的情况下,通过排气管6缩短,降低排气管6对下料的影响以及对驱转装置5的功率损耗,设置为:还包括一端与转轴3相接且内部空间与转轴3内部空间相通的排气管6,所述排气管6的另一端管口作为所述出口端;排气管6的长度可调。

作为一种可通过控制转轴3转速、通过控制进气量大小,实现排气管6长度线性调节,以达到在实现调节目的的前提下,简化物料仓内部结构设计,方便本物料仓卸料阻力的技术方案,设置为:所述排气管6为多段串接式结构:由多段直管段8依次串联而成;任意相配合的两直管段8均呈插接配合关系;任意相配合的两直管段8均可沿着直管段8的轴线方向相对滑动;任意相配合的两直管段8之间均设置有复位弹簧9,所述复位弹簧9可在直管段8的轴线方向发生弹性变形;所述复位弹簧9在排气管6长度增长时被拉伸,且复位弹簧9作为排气管6长度自动缩短的动力源。本方案在具体运用时,如通过转轴3的转速调节,在外侧的直管段8上产生不同的离心力,最终使得复位弹簧9具有不同的拉长长度,达到排气管6长度可调的目的;同理,通过控制转轴3的气体注入量,利用作用在外侧直管段8端部的气体压力,达到排气管6长度可调的目的。针对本方案提出的串接式设计,在考虑相邻两直管段8之间的轴向密封时,优选采用材质为聚四氟乙烯的填料进行密封,这样,不仅可使得轴向密封能够较好的适应工作震动,同时在物料进入滑动面后,本身具有相对耐磨和使用成本低的特点。

为使得在转轴3转动时,能够为局部区域物料进行推挤,以破坏物料中的应力环境,利于实现破拱;同时利用其上已有的部件,在降低对螺旋叶片7强度要求的情况下,实现螺旋叶片7抗变形能力加强,设置为:还包括固定于转轴3上、沿着转轴3的轴线呈螺旋状延伸的螺旋叶片7;所述排气管6与螺旋叶片7的悬空部分固定连接或相接触,且排气管6作为螺旋叶片7的抗变形约束件。在具体运用时,针对固定连接情况,排气管6设置在螺旋叶片7的任意侧均可,针对仅仅是相互接触仅能够为螺旋叶片7形成单侧支撑受力的配合方式,将排气管6设置在其所在位置螺旋叶片7受压面的背侧即可。考虑到排气管6对卸料阻力的影响,优选将排气管6设置在其所在位置螺旋叶片7受压面所在侧,即螺旋叶片7与排气管6如采用焊接连接方式。

实施例7:

本实施例提供一种实施例1的具体运用方式:

本实施例提供一种混凝土原料系统,包括用于存储粉末或颗粒原料的原料仓,所述原料仓为实施例1所述的物料仓。本方案提供一种以上物料仓的具体运用,具体运用时,物料仓用于存储如细骨料、粉料原料。但以上物料仓并不局限于用于混凝土生产原料仓储,如用于面粉加工、其他领域石灰粉暂存等。

实施例8:

本实施例提供一种与实施例1相同的物料破拱构思:

本实施提供一种物料破拱方法,该方法用于对仓储的物料进行破拱,该方法采用气体作为动力,以旋转喷气的方式在物料中形成连续的喷气作用区域,利用所述喷气作用区域作为物料中压实层的分断面实现物料破拱。如上所述,采用本方法,在结构简单的情况下,可可靠和高效的完成物料破拱,且并不局限于现有仓储方式和物料类型导致的:以气体作为动力源不能有效破拱甚至导致物料被进一步压实的问题。

以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的技术方案下得出的其他实施方式,均应包含在本发明的保护范围内。

- 一种物料仓、混凝土原料系统及物料破拱方法

- 物料破拱系统及具有该物料破拱系统的卸料仓