制动控制装置以及制动系统

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及制动控制装置以及制动系统。

背景技术

在专利文献1中公开了一种制动控制装置,该制动控制装置具备:设置于将主缸与轮缸连接的液路的截止阀、向将截止阀与轮缸连接的液路供给制动液的泵、以及与主缸连接的行程模拟器。制动控制装置基于来自检测作为制动踏板的操作量的踏板行程的行程传感器的检测信号,控制轮缸的液压。

现有技术文献

专利文献

专利文献1:日本特开2010-83411号公报

发明内容

发明要解决的课题

但是,在上述专利文献1所记载的制动控制装置中,完全未考虑相对于制动环境的变化而实现良好的踩踏感的确保和制动力确保这两者,在制动环境发生变化的情况下,有可能产生踩踏感变差或制动力不足。

用于解决课题的方案

本发明的目的之一在于提供一种不论制动环境的变化如何都能够实现良好的踩踏感的确保和制动力确保这两者的制动控制装置以及制动系统。

本发明一实施方式的制动控制装置对液压源进行控制,使得随着制动踏板的行程变长,产生于制动力施加部的制动液压变大,在生成制动踏板的操作反作用力的行程模拟器的行程被限制后,也对液压源进行控制以使产生于制动力施加部的制动液压变大。

因此,根据本发明的一实施方式,不论制动环境的变化如何都能够实现良好的踩踏感的确保和制动力确保这两者。

附图说明

图1是实施方式1的制动系统1的结构图。

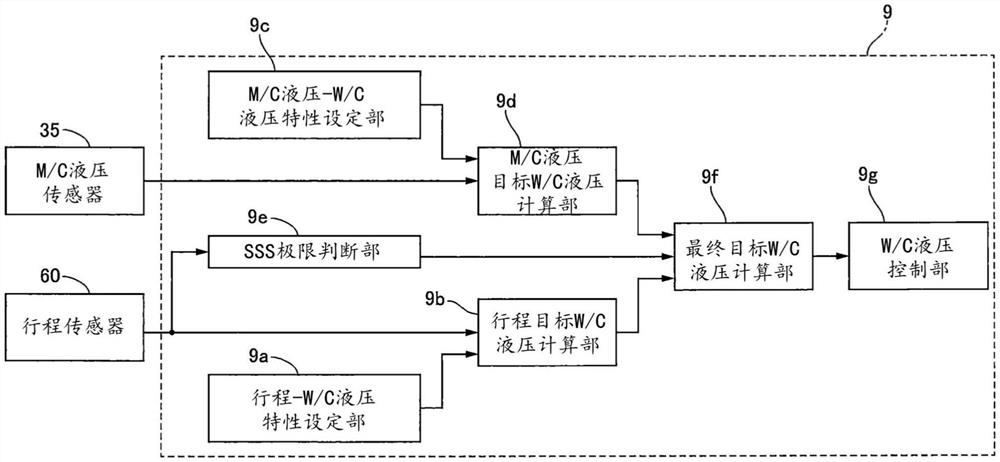

图2是实施方式1的控制单元9的控制框图。

图3是实施方式1的制动系统1中的相对于踏板踏力的踏板行程特性图。

图4是实施方式1的相对于踏板行程的行程目标轮缸液压特性图。

图5是实施方式1的制动系统1中的相对于踏板踏力的主缸液压特性图。

图6的实施方式1的相对于主缸液压的主缸液压目标轮缸液压特性图。

图7是表示实施方式1的控制单元9执行的目标轮缸液压计算处理的流程的流程图。

图8是表示现有技术的课题(过度增压)的相对于踏板行程的轮缸液压特性图。

图9是表示现有技术的课题(制动力不足)的相对于踏板行程的轮缸液压特性图。

图10是实施方式1的相对于踏板踏力的轮缸液压特性图。

图11是实施方式1的相对于踏板行程的轮缸液压特性图。

图12是实施方式2的控制单元9的控制框图。

图13是实施方式2的相对于主缸液压的主缸液压修正轮缸液压特性图。

图14是实施方式2的相对于踏板踏力的轮缸液压特性图。

图15是实施方式3的相对于主缸液压的主缸液压修正轮缸液压特性图。

图16是实施方式3的相对于踏板踏力的轮缸液压特性图。

图17是实施方式3的相对于踏板行程的轮缸液压特性图。

具体实施方式

〔实施方式1〕

图1是实施方式1的制动系统1的结构图。

制动系统1除了搭载于仅具备内燃机(发动机)作为驱动各车轮(车轮部)FL~RR的动力机的一般的车辆之外,还搭载于除了内燃机之外还具备电动式的电机(发电机)的混合动力车、仅具备电动式的电机的电动汽车等。制动系统1具有设置于作为车轮部的各车轮(左前轮FL、右前轮FR、左后轮RL、右后轮RR)并根据轮缸(制动力施加部)2的液压而工作的盘式制动器。制动系统1通过调整轮缸2的液压,对各车轮FL~RR施加制动力。制动系统1具有两个系统(初级P系统以及次级S系统)的制动配管。制动配管方式例如是X配管方式。以下,在区分与初级系统(以下称为P系统)对应的部件和与次级系统(以下称为S系统)对应的部件的情况下,在附图标记的末尾标注尾标P、S。另外,在区分与各车轮FL~RR对应的部件的情况下,在其附图标记的末尾标注尾标a~d。

制动踏板3是接受驾驶员的制动操作的输入的制动操作部件。推杆4根据制动踏板3的操作而产生行程。主缸5通过推杆4的行程量而工作,产生制动液压(主缸液压)。

主缸5从储存制动液的储液箱6补给制动液。主缸5为串联型,具有根据推杆4的行程而产生行程的初级活塞51P和次级活塞51S。两个活塞51P、51S沿着推杆4的轴向串联排列。初级活塞51P与推杆4连接。次级活塞51S是自由活塞型。在主缸5安装有行程传感器60。行程传感器60检测初级活塞51P的行程量作为制动踏板3的踏板行程量。

行程模拟器7根据驾驶员的制动操作而工作。行程模拟器7通过使根据驾驶员的制动操作而从主缸5的内部流出的制动液流入,从而产生踏板行程。行程模拟器7的活塞71通过从主缸5供给的制动液,克服弹簧73的作用力而在缸72内沿轴向动作。由此,行程模拟器7生成与驾驶员的制动操作相应的操作反作用力。

液压单元8能够与驾驶员的制动操作独立地对各车轮FL~RR施加制动力。液压单元8从主缸5以及储液箱6接受制动液的供给。液压单元8设置在主缸5与轮缸2之间。液压单元8具有泵(液压源)21的电机211以及多个电磁阀(截止阀12等),作为用于产生控制液压的致动器。泵21从储液箱6吸入制动液,朝向轮缸2排出。泵21例如是柱塞泵。电机211例如是带刷电机。截止阀12等通过根据控制信号进行开闭动作并切换液路11等的连通状态,从而控制制动液的流动。液压单元8在切断主缸5与轮缸2之间的连通的状态下,利用泵产生的制动液压对轮缸2进行加压。另外,液压单元8具有检测各处的液压的液压传感器35~37。

控制单元9控制液压单元8的工作。除了从行程传感器60以及液压传感器35~37发送的检测值之外,还向控制单元9输入与从车辆侧发送的行驶状态相关的信息(车轮速度等)。控制单元9基于被输入的各种信息,按照内置的程序进行信息处理,运算轮缸2的目标轮缸液压。控制单元9向液压单元8的各致动器输出指令信号,以使轮缸2的轮缸液压成为目标轮缸液压。由此,能够实现各种制动控制(助力控制、防抱死控制(ABS)、用于车辆运动控制的制动控制、自动制动控制以及再生协调制动控制等)。助力控制产生在驾驶员的制动踏力下不足的制动液压来辅助制动操作。防抱死控制抑制各车轮FL~RR的制动滑移(锁定倾向)。车辆运动控制是防止侧滑等的车辆动作稳定化控制。自动制动控制是前车追随控制、自动紧急制动等。再生协调制动控制对轮缸液压进行控制,以便与再生制动协调来实现目标减速度。

主缸5的两个活塞51P、51S被收容于缸54。在主缸5的两个活塞51P、51S之间隔出初级液压室52P。在初级液压室52P设置有压缩螺旋弹簧53P。在次级活塞51S与缸54的底部541之间隔出次级液压室52S。在次级液压室52S设置有压缩螺旋弹簧53S。液路(连接液路)11在各液压室52P、52S开口。各液压室52P、52S经由液路11与液压单元8连接,并且能够与轮缸2连通。

通过驾驶员对制动踏板3的踩踏操作,活塞51产生行程,与液压室52的容积的减少相应地产生主缸液压。在两个液压室52P、52S产生大致相同的主缸液压。由此,制动液从液压室52经由液路11向轮缸2供给。主缸5利用产生于初级液压室52P的主缸液压经由P系统的液路(液路11P)对P系统的轮缸2a、2d进行加压。另外,主缸5利用产生于次级液压室52S的主缸液压经由S系统的液路(液路11S)对S系统的轮缸2b、2c进行加压。

行程模拟器7具有缸72、活塞71、弹簧73以及阻尼器74。缸72具有圆筒状的内周面。缸72具有活塞收容部721和弹簧收容部722。活塞收容部721的直径小于弹簧收容部722的直径。后述的液路27在弹簧收容部722的内周面始终开口。活塞71能够在活塞收容部721内沿轴向移动。活塞71将缸72内分离为正压室(第一室)711和背压室(第二室)712。液路26在正压室711始终开口。液路27在背压室712始终开口。在活塞71的外周设置有活塞密封件75。活塞密封件75与活塞收容部721的内周面滑动接触,将活塞收容部721的内周面与活塞71的外周面之间密封。活塞密封件75是通过将正压室711与背压室712之间密封而将它们液密地分离的分离密封部件,对活塞71的功能进行补充。

弹簧73是设置在背压室712内的压缩螺旋弹簧,从背压室712侧向正压室711侧对活塞71施力。弹簧73根据压缩量产生反作用力。弹簧73具有第一弹簧731和第二弹簧732。第一弹簧731与第二弹簧732相比,直径小且短,线径小。第一弹簧731以及第二弹簧732隔着保持部件78串联配置在活塞71与弹簧收容部722之间。阻尼器74具有第一阻尼器741和第二阻尼器742。第一阻尼器741是橡胶等弹性部件,为圆柱状。第二阻尼器742是橡胶等弹性部件,是轴向中央部收缩的圆柱状。第一阻尼器741设置于活塞71的背压室712侧的顶端。第二阻尼器742与保持部件78相向地设置于将弹簧收容室722堵塞的插塞部件76。在保持部件78固定有止动部件77。如图1所示,在活塞71处于向正压室711侧最大位移的初始位置时,在第一阻尼器741与止动部件77之间具有第一间隙,在第二阻尼器742与保持部件78之间具有第二间隙。

行程模拟器7根据驾驶员的制动操作而使制动液流入正压室711,若对正压室711中的活塞71的受压面作用规定以上的液压(主缸液压),则活塞71压缩第一弹簧731等并且朝向背压室712侧移动。此时正压室711的容积扩大,与此同时背压室712的容积缩小。由此,从次级液压室52S流出的制动液流入正压室711的内部,与此同时制动液从背压室712流出,背压室712的制动液被排出。此时,当第一弹簧731被压缩第一间隙以上时,第一阻尼器741被夹在活塞71与止动部件77之间而弹性变形。当第二弹簧732被压缩第二间隙以上时,第二阻尼器742被夹在保持部件78与插塞部件76之间而弹性变形。由此,能够缓和冲击,并且能够调整踏板踏力(踏板反作用力)与踏板行程的关系(特性)。因此,制动操作感提高。需要说明的是,当正压室711内的压力减少到小于规定压力时,活塞71通过弹簧731等的作用力(弹性力)而恢复到初始位置。

液压单元8具有壳体8a。壳体8a具有多条液路(液路11等)。泵21、电机211以及多个电磁阀(截止阀12等)固定于壳体8a。液路11将主缸5的液压室52与轮缸2之间连接。液路11P分支为液路11a和液路11d。液路11S分支为液路11b和液路11d。截止阀12是设置于液路11的常开型(非通电状态下打开)的电磁比例阀。电磁比例阀能够根据向螺线管供给的电流来实现任意的开度。液路11通过截止阀12被分离为主缸5侧的液路11A和轮缸2侧的液路11B。

电磁流入阀13是在液路11中的比截止阀12靠轮缸2侧(液路11a~11d)与各车轮FL~RR对应地设置的常开型的电磁比例阀。在液路11设置有绕过电磁流入阀13的旁通液路14。在旁通液路14设置有仅允许制动液从轮缸2侧向主缸5侧的流动的单向阀15。

吸入配管16将储液箱6与形成于壳体8a的内部储液箱17连接。液路18将内部储液箱17与泵21的吸入侧连接。液路19将液路11B中的截止阀12和电磁流入阀13之间与泵21的排出侧连接。液路19分支为P系统的液路19P和S系统的液路19S。两条液路19P、19S与液路11P、11S连接。两条液路19P、19S作为将液路11P、11S相互连接的连通通路发挥功能。连通阀20是设置于液路19的常闭型(非通电状态下关闭)的开闭阀。开闭阀根据向螺线管供给的电流呈二值化地切换开闭。

泵21利用从储液箱6供给的制动液在液路11产生液压而产生轮缸液压。泵21经由液路19以及液路11P、11S与轮缸2a~2d连接,通过向液路19排出制动液而对轮缸2进行加压。

液路22将两条液路19P、19S的分支点与液路23连接。在液路22设置有调压阀24。调压阀24是常开型的电磁比例阀。液路23将液路11B中的比电磁流入阀13靠轮缸2侧与内部储液箱17连接。电磁流出阀25是设置于液路23的常闭型的开闭阀。

液路26从P系统的液路11A分支而与行程模拟器7的正压室711连接。需要说明的是,液路26也可以不经由液路11P(11A)而将初级液压室52P与正压室711直接连接。

液路27将行程模拟器7的背压室712与液路11P(11A)之间连接。具体而言,液路27从液路11P(11B)中的截止阀12P与电磁流入阀13之间分支而与背压室712连接。行程模拟器流入阀28是设置于液路27的常闭型的开闭阀。液路27通过行程模拟器流入阀28被分离为背压室712侧的液路27A和液路11侧的液路27B。绕过行程模拟器流入阀28而与液路27并列地设置有旁通液路29。旁通液路29将液路27A与液路27B之间连接。在旁通液路29设置有单向阀30。单向阀30允许制动液从液路27A向液路11(27B)侧的流动,抑制制动液向相反方向的流动。

液路31将行程模拟器7的背压室712与液路23之间连接。行程模拟器流出阀32是设置于液路31的常闭型的开闭阀。绕过行程模拟器流出阀32而与液路31并列地设置有旁通液路33。在旁通液路33设置有单向阀34,该单向阀34允许制动液从液路23侧向背压室712侧的流动,抑制制动液向相反方向的流动。

在液路11P中的截止阀12P与主缸5之间(液路11A),设置有检测该部位的液压(主缸液压)的主缸液压传感器35。在液路11中的截止阀12与电磁流入阀13之间,设置有检测该部位的液压(轮缸液压)的轮缸液压传感器(P系统压力传感器、S系统压力传感器)36。在液路19中的泵21的排出侧与连通阀20之间,设置有检测该部位的液压(泵排出压力)的排出压力传感器37。

在截止阀12打开的状态下,将主缸5的液压室52与轮缸2之间连接的制动系统(液路11)构成第一系统。该第一系统通过使用踏力产生的主缸液压而产生轮缸液压,从而能够实现踏力制动(非助力控制)。另一方面,在截止阀12关闭的状态下,包括泵21在内,将储液箱6与轮缸2之间连接的制动系统(液路19、液路22、液路23等)构成第二系统。该第二系统构成通过使用泵21产生的液压而产生轮缸液压的所谓的线控制动装置,作为线控制动控制能够实现助力控制等。在线控制动控制时,行程模拟器7生成伴随着驾驶员的制动操作的操作反作用力。

图2是实施方式1的控制单元9的控制框图。

行程-轮缸液压特性设定部9a设定相对于踏板行程的行程目标轮缸液压特性。图3是实施方式1的制动系统1中的相对于踏板踏力的踏板行程特性图(F-S特性图)。基本上,行程模拟器7具有与负压助力器特性类似的特性。因此,如图3所示,在踏板行程从零到行程A的区域中,为了表现无效行程、余隙等,F-S特性成为陡坡(梯度1)。在踏板行程超过行程A的区域中,直至踏板行程极限点B为止成为去除了无效行程、余隙的状态,因此,F-S特性成为比梯度1平缓的缓坡(梯度2)。踏板行程极限点B是与行程模拟器7中的活塞71的行程极限点(模拟器行程极限点)对应的踏板行程。模拟器行程极限点例如是保持部件78与插塞部件76抵接、或第二阻尼器742达到压缩限度而得到活塞71的最大行程位置。

图4是实施方式1的由行程-轮缸液压特性设定部9a设定的相对于踏板行程的行程目标轮缸液压特性图。关于踏板行程从零起到行程A为止的梯度1区域中的目标轮缸液压特性,一边考虑无效行程、余隙对增压开始点和增压梯度进行感官评价一边设定正的增加函数。此时,函数一般不设为一次函数的情况较多。另一方面,在踏板行程从行程A起到踏板行程极限点B为止的梯度2区域中,通过将相对于踏板行程的目标轮缸液压特性设为一次函数,从而能够得到良好的踩踏感。优选的是,若使梯度2区域中的目标轮缸液压的梯度与梯度1区域中的行程A附近的目标轮缸液压的梯度一致,则能够得到更好的踩踏感。

行程目标轮缸液压计算部9b根据由行程传感器60检测到的踏板行程,参照由行程-轮缸液压特性设定部9a设定的相对于踏板行程的行程目标轮缸液压特性(图4),计算行程目标轮缸液压(第一压力值)Pstr。行程目标轮缸液压Pstr在踏板行程为踏板行程极限点B时成为最大值Pstr_max。

主缸液压-轮缸液压特性设定部9c设定相对于主缸液压的主缸液压目标轮缸液压特性。图5是实施方式1的制动系统1中的相对于踏板踏力的主缸液压特性图。如图5所示,在制动系统1中,踏板踏力与主缸液压具有比例关系,因此,主缸液压被替换为踏板踏力。因此,通过踏板踏力判断模拟器行程极限点,将踏板踏力转换为主缸液压进行判断。例如,将踏板行程60[mm]设为踏板行程极限点,将踏板行程极限点的踏板踏力设为160[N]。若将相当于160[N]的主缸液压设为2.0[MPa],则踏板行程极限点以及模拟器行程极限点的主缸液压成为2.0[MPa]。

图6是实施方式1的由主缸液压-轮缸液压特性设定部9c设定的相对于主缸液压的主缸液压目标轮缸液压特性图。在主缸液压达到相当于踏板行程极限点B的踏板踏力Ppf_b的液压Pb时,设定踏板行程极限点B处的主缸液压目标轮缸液压Ppmc_min。此后,设定要进行车轮锁定的轮缸液压Ppmc_max,通过对2点间进行线性插补,从而能够得到良好的踩踏感。例如,在踏板行程极限点(60[mm])的踏板踏力设为160[N]、主缸液压设为2.0[MPa]、主缸液压目标轮缸液压设为10[MPa]时,在想要得到能够以踏板踏力300[N]、主缸液压4.0[MPa]可靠地进行车轮锁定的轮缸液压15[MPa]的情况下,设定主缸液压为2.0[MPa]时的主缸液压目标轮缸液压10.0[MPa]、主缸液压为4.0[MPa]时的主缸液压目标轮缸液压15.0[MPa],对10[MPa]和15[MPa]进行线性插补而设定主缸液压为2.0~4.0[MPa]的主缸液压目标轮缸液压。需要说明的是,如图6中单点划线所示,也可以将比相当于踏板行程极限点B的踏板踏力Ppf_b的主缸液压Pb小的主缸液压Pd作为与模拟器行程极限对应的主缸液压而将缸液压目标轮缸液压Ppmc设定为零,在对其与Ppmc_min之间进行线性插补而得到的特性的基础上,设定主缸液压目标轮缸液压Ppmc。

主缸液压目标轮缸液压计算部9d根据由主缸液压传感器35检测到的主缸液压,参照由主缸液压-轮缸液压特性设定部9c设定的相对于主缸液压的主缸液压目标轮缸液压特性,计算主缸液压目标轮缸液压(第二压力值)Ppmc。

行程模拟器行程极限判断部9e根据由行程传感器60检测到的踏板行程,判断模拟器行程位置是否达到行程极限(规定位置)。由于相对于踏板行程的模拟器行程被唯一确定,因此,能够根据取得的踏板行程来掌握模拟器行程。需要说明的是,行程极限既可以是模拟器行程极限点,也可以是比模拟器行程极限点靠跟前的模拟器行程位置。

最终目标轮缸液压计算部9f基于由行程模拟器行程极限判断部9e进行判断的行程极限的判断结果,根据行程目标轮缸液压Pstr和主缸液压目标轮缸液压Ppmc,计算最终目标轮缸液压Pfin。具体而言,在行程模拟器行程极限判断部9e中,在判断为未达到行程极限的情况下,将行程目标轮缸液压Pstr设为最终目标轮缸液压Pfin,在判断为达到行程极限的情况下,将主缸液压目标轮缸液压Ppmc设为最终目标轮缸液压Pfin。

轮缸液压控制部9g对液压单元8的各致动器输出指令信号,以使轮缸液压成为最终目标轮缸液压Pfin。

图7是表示实施方式1的控制单元9执行的目标轮缸液压计算处理的流程的流程图。

在步骤S1中,在行程目标轮缸液压计算部9b中,计算行程目标轮缸液压Pstr。

在步骤S2中,在主缸液压目标轮缸液压计算部9d中,计算主缸液压目标轮缸液压Ppmc。

在步骤S3中,在行程模拟器行程极限判断部9e中,判定模拟器行程位置是否达到行程极限。在是的情况下进入步骤S4,在否的情况下进入步骤S5。

在步骤S4中,在最终目标轮缸液压计算部9f中,将主缸液压目标轮缸液压Ppmc作为最终目标轮缸液压Pfin输出。

在步骤S5中,在最终目标轮缸液压计算部9f中,将行程目标轮缸液压Pstr作为最终目标轮缸液压Pfin输出。

在步骤S6中,在轮缸液压控制部9g中,对液压单元8的各致动器输出指令信号,以使轮缸液压成为最终目标轮缸液压Pfin。

接着,说明实施方式1的作用效果。

在线控制动装置中,在使行程模拟器的行程设定比较长的情况下(使活塞的可行程范围比较宽的情况下),防抱死控制时的踏板行程变长,因此,成为与通常的车辆不同的踩踏感,给驾驶员带来不适感(无反作用力感)。作为其对策,在使行程模拟器的行程设定比较短的情况下(使活塞的可行程范围比较窄的情况下),若进行用于确保制动力的踏板行程-轮缸液压特性的设定,则如图8所示,成为轮缸液压相对于踏板行程变得过高的所谓过度增压,有可能成为控制性差的踩踏感。

另外,在如图9那样伴随着制动环境的变化(例如,制动垫温度的上升、制动钳、垫的变更等)而锁定液压上升的情况下,有可能无法得到使车轮锁定的足够的制动力。

与此相对,在实施方式1的制动系统1中,控制单元9在取得的模拟器行程位置小于行程极限的情况下,基于行程目标轮缸液压Pstr,求出轮缸2的最终目标轮缸液压Pfin,在取得的模拟器行程位置为行程极限以上的情况下,基于行程目标轮缸液压Pstr和主缸液压目标轮缸液压Ppmc,求出轮缸2的最终目标轮缸液压Pfin。具体而言,在取得的模拟器行程位置小于行程极限的情况下,将行程目标轮缸液压Pstr设为最终目标轮缸液压Pfin,在取得的模拟器行程位置为行程极限以上的情况下,将主缸液压目标轮缸液压Ppmc设为最终目标轮缸液压Pfin。

因此,在实施方式1的制动系统1中,如图10以及图11所示,在模拟器行程位置达到行程极限后,也能够根据伴随着驾驶员的制动操作的主缸液压的增加而对轮缸液压进行加压。即,即便在模拟器行程位置达到行程极限后,也能够继续进行线控控制。因此,即便在使行程模拟器的行程设定比较短的情况下,也能够抑制因过度增压、制动环境的变化而产生制动力不足。另外,由于能够使行程模拟器的行程设定比较短,因此,能够抑制防抱死控制时的无反作用力感。其结果是,不论制动环境的变化如何都能够实现良好的踩踏感的确保和制动力确保这两者。

行程模拟器7的行程极限是行程模拟器7的行程极限点。由此,即便在模拟器行程位置达到行程极限点后,也能够根据驾驶员的制动操作对轮缸液压进行加压。

控制单元9基于由行程传感器60检测到的踏板行程,取得模拟器行程位置。由于踏板行程与模拟器行程位置具有比例关系,因此,能够掌握模拟器行程位置而无需另行设置用于检测模拟器行程位置的传感器。

〔实施方式2〕

实施方式2的基本结构与实施方式1相同,因此,仅对与实施方式1不同的部分进行说明。

图12是实施方式2的控制单元9的控制框图。

主缸液压修正轮缸液压计算部9h根据由主缸液压传感器35检测到的主缸液压,计算主缸液压修正轮缸液压(第二压力值)Ppmcadj。图13是实施方式2的相对于主缸液压的主缸液压修正轮缸液压特性图。在主缸液压达到相当于踏板行程极限点B的踏板踏力Ppf_b的液压Pb时,设定模拟器行程极限下的主缸液压修正轮缸液压(=0)。此后,将从想要进行车轮锁定的轮缸液压Ppmc_max减去踏板行程极限点B处的行程目标轮缸液压Pstr_max而得到的值设为主缸液压修正轮缸液压Ppmcadj_max,通过对2点间进行线性插补,从而能够得到良好的踩踏感。

最终目标轮缸液压计算部9f基于由行程模拟器行程极限判断部9e进行判断的行程极限的判断结果,根据行程目标轮缸液压Pstr和主缸液压修正轮缸液压Ppmcadj,计算最终目标轮缸液压Pfin。具体而言,在行程模拟器行程极限判断部9e中,在判断为未达到行程极限的情况下,将行程目标轮缸液压Pstr设为最终目标轮缸液压Pfin,在判断为达到行程极限的情况下,将对行程目标轮缸液压Pstr加上主缸液压修正轮缸液压Ppmcadj而得到的值设为最终目标轮缸液压Pfin。

在实施方式1中,在行程模拟器7达到行程极限时,将最终目标轮缸液压Pfin从行程目标轮缸液压Pstr切换为主缸液压目标轮缸液压Ppmc。在此,踏板行程极限点B处的行程目标轮缸液压Pstr_max与主缸液压目标轮缸液压Ppmc_min在理论上一致,但例如在由于行程传感器60的检测误差而使得行程目标轮缸液压Pstr比与实际的踏板行程相应的液压小的情况下,成为Pstr_max>Ppmc_min。由此,在从行程目标轮缸液压Pstr向主缸液压目标轮缸液压Ppmc切换时,在最终目标轮缸液压Pfin产生不连续点(台阶),有可能给驾驶员带来不适感。因此,在实施方式2中,如图14所示,在行程模拟器7达到行程极限时,利用主缸液压修正轮缸液压Ppmcadj对行程目标轮缸液压Pstr进行修正并设为最终目标轮缸液压Pfin。由此,在产生行程传感器60的检测误差等的情况下,虽然产生梯度变化,但是能够抑制上述的不连续点的产生,能够减轻给驾驶员带来的不适感。

〔实施方式3〕

实施方式3的基本结构与实施方式2相同,因此,仅对与实施方式2不同的部分进行说明。

图15是实施方式3的相对于主缸液压的主缸液压修正轮缸液压特性图。

在实施方式3中,将比相当于踏板行程极限点B的踏板踏力Ppf_b的主缸液压Pb小的主缸液压Pd作为与模拟器行程极限对应的主缸液压而将主缸液压修正轮缸液压Ppmcadj设定为零,对其与想要进行车轮锁定的轮缸液压Ppmc_max之间进行线性插补而设定主缸液压修正轮缸液压Ppmcadj。由此,如图16以及图17所示,基于主缸液压修正轮缸液压Ppmcadj的修正后的轮缸液压的梯度与实施方式2的情况相比变得平缓,因此,能够进一步实现无不适感的踩踏感。

〔其他实施方式〕

以上,对用于实施本发明的实施方式进行了说明,但本发明的具体结构并不限于实施方式的结构,在不脱离发明的要点的范围内的设计变更等也包含在本发明中。

例如,行程模拟器的行程位置的取得方法不限于制动踏板的行程传感器,例如,也可以通过在行程模拟器安装检测活塞的位置的传感器,从而直接检测行程位置。

与行程模拟器的行程极限相关的位置并不限于行程极限点,也可以是行程极限点附近且比行程极限点小的行程位置。

行程模拟器的结构能够任意设定。

以下记载能够从以上说明的实施方式掌握的技术思想。

在制动控制装置的一个方案中,该制动控制装置具备:连接液路,所述连接液路将主缸与根据制动液压对车轮部施加制动力的制动力施加部连接;截止阀,所述截止阀设置于所述连接液路;液压源,所述液压源向所述连接液路中的所述截止阀与所述制动力施加部之间的液路供给制动液;压力传感器,所述压力传感器检测所述主缸的液压;以及控制单元,所述控制单元基于检测与制动踏板的行程相关的物理量的行程传感器的检测值,求出作为与所述制动液压相关的物理量的第一压力值,基于所述压力传感器的检测值,求出作为与所述制动液压相关的物理量的第二压力值,取得作为与生成所述制动踏板的操作反作用力的行程模拟器的行程位置相关的物理量的模拟器行程位置,在取得的所述模拟器行程位置小于预先设定的规定位置的情况下,基于所述第一压力值,求出与产生于所述制动力施加部的所述制动液压相关的物理量,在取得的所述模拟器行程位置为所述规定位置以上的情况下,基于所述第一压力值和所述第二压力值,求出与产生于所述制动力施加部的所述制动液压相关的物理量。

在更优选的方案中,在上述方案中,所述规定位置是与所述行程模拟器的行程极限相关的位置。

在另一优选方案中,在上述方案的任一方案中,所述控制单元在取得的所述模拟器行程位置小于所述规定位置的情况下,将所述第一物理量设为与产生于所述制动力施加部的所述制动液压相关的物理量,在取得的所述模拟器行程位置为所述规定位置以上的情况下,将所述第二物理量设为与产生于所述制动力施加部的所述制动液压相关的物理量。

在又一优选方案中,在上述方案的任一方案中,所述规定位置是所述行程模拟器的行程极限点。

在又一优选方案中,在上述方案的任一方案中,所述控制单元在取得的所述模拟器行程位置小于所述规定位置的情况下,将所述第一物理量设为与产生于所述制动力施加部的所述制动液压相关的物理量,在取得的所述模拟器行程位置为所述规定位置以上的情况下,用所述第二物理量对所述第一物理量进行修正,将用所述第二物理量修正后的所述第一物理量设为与产生于所述制动力施加部的所述制动液压相关的物理量。

在又一优选方案中,在上述方案的任一方案中,所述规定位置是所述行程模拟器的行程极限点。

在又一优选方案中,在上述方案的任一方案中,所述规定位置是比所述行程模拟器的行程极限点靠跟前的位置。

在又一优选方案中,在上述方案的任一方案中,所述规定位置是所述行程模拟器的行程极限点。

在又一优选方案中,在上述方案的任一方案中,所述规定位置是比所述行程模拟器的行程极限点靠跟前的位置。

在又一优选方案中,在上述方案的任一方案中,所述控制单元基于所述行程传感器的检测值取得所述模拟器行程位置。

另外,从其他观点出发,在某方案中,制动控制装置具备:连接液路,所述连接液路将主缸与根据制动液压对车轮部施加制动力的制动力施加部连接;截止阀,所述截止阀设置于所述连接液路;液压源,所述液压源向所述连接液路中的所述截止阀与所述制动力施加部之间的液路供给制动液;以及控制单元,所述控制单元对所述液压源进行控制,使得随着制动踏板的行程变长,使产生于所述制动力施加部的所述制动液压变大,在生成所述制动踏板的操作反作用力的行程模拟器的行程被限制后,也对所述液压源进行控制以使产生于所述制动力施加部的所述制动液压变大。

并且,从其他观点出发,在某方案中,制动系统具备行程模拟器和液压单元,所述行程模拟器具备:第一室,所述第一室与主缸连接;以及第二室,所述第二室利用活塞与所述第一室分隔,所述液压单元具备:连接液路,所述连接液路将所述主缸与根据制动液压对车轮部施加制动力的制动力施加部连接;截止阀,所述截止阀设置于所述连接液路;液压源,所述液压源向所述连接液路中的所述截止阀与所述制动力施加部之间的液路供给制动液;压力传感器,所述压力传感器检测所述主缸的液压;以及控制单元,所述控制单元基于检测与制动踏板的行程相关的物理量的行程传感器的检测值,求出作为与所述制动液压相关的物理量的第一压力值,基于所述压力传感器的检测值,求出作为与所述制动液压相关的物理量的第二压力值,取得作为与所述活塞的行程位置相关的物理量的活塞行程位置,在取得的所述活塞行程位置小于预先设定的规定位置的情况下,基于所述第一压力值,求出与产生于所述制动力施加部的所述制动液压相关的物理量,在取得的所述活塞行程位置为所述规定位置以上的情况下,基于所述第一压力值和所述第二压力值,求出与产生于所述制动力施加部的所述制动液压相关的物理量。

优选的是,在上述方案中,所述规定位置是与所述行程模拟器的行程极限相关的位置。

另外,本发明并不限于上述实施方式,包括各种变形例。例如,上述实施方式为了容易理解地说明本发明而详细地进行了说明,但并不限定于必须具备已说明的全部结构。另外,可以将某实施方式的结构的一部分替换为其他实施方式的结构,另外,也可以在某实施方式的结构上增加其他实施方式的结构。另外,关于各实施方式的结构的一部分,能够进行其他结构的追加、删除、替换。

本申请要求2018年11月16日提出的日本专利申请第2018-215123号的优先权。包括2018年11月16日提出的日本专利申请第2018-215123号的说明书、权利要求书、附图以及摘要在内的全部公开内容通过参照而作为整体被引入本申请中。

附图标记说明

FL~RR车轮(车轮部)1制动系统2轮缸(制动力施加部)3制动踏板5主缸7行程模拟器8液压单元9控制单元11液路(连接液路)12截止阀21泵(液压源)35主缸液压传感器(压力传感器)60行程传感器71活塞711正压室(第一室)712背压室(第二室)

- 用于液压制动系统的设备、液压制动系统、用于与液压制动系统共同作用的控制装置以及用于运行液压制动系统的方法

- 运行车辆的再生制动系统的方法、车辆的再生制动系统的控制装置以及再生制动系统