一种中间轴节叉的铆压机构

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及汽车生产设备技术领域,特别是涉及一种中间轴节叉的铆压机构。

背景技术

中间轴节叉是汽车转向系统中重要的部件,中间轴节叉起到连接中间轴和转向轴的作用。装配中,中间轴连接至中间轴节叉后,再将转向轴穿设进中间轴节叉的连接孔(耳孔)中,并在连接孔中对应转向轴压装入滚针轴承,即可将中间轴和转向轴固定连接起来。现有技术中,压装滚针轴承的铆压机构的铆压质量较差。

发明内容

本发明旨在提供一种中间轴节叉的铆压机构,以解决现有技术中上述铆压机构工作时铆压质量较差的的技术问题。

为了实现上述目的,本发明采用的技术方案为:

一种中间轴节叉的铆压机构,包括底座板,其上固定有夹具;所述夹具的两侧成对设有相配合的铆接组件,每个铆接组件的内部均穿设有与其滑动配合的压装组件,两个压装组件配合设置。

根据本发明的中间轴节叉的铆压机构,所述底座板上成形有翼板,翼板设有两个,且位于夹具的两侧。

根据本发明的中间轴节叉的铆压机构,所述铆接组件包括推动块,推动块上靠近夹具的该端连接铆接筒的一端,铆接筒的另一端成形有铆头;所述推动块上远离夹具的该端连接有第一推拉设备。

根据本发明的中间轴节叉的铆压机构,所述翼板上开设有第一安装孔;所述推动块与第一推拉设备之间设有顶筒,顶筒的一端与推动块固定连接,另一端穿设在第一安装孔内。

根据本发明的中间轴节叉的铆压机构,所述第一推拉设备包括穿设在第一安装孔内的滚珠丝杠,及驱动其转动的铆接电机,铆接电机固定在底座板上,且滚珠丝杠的螺母穿设在顶筒内并与顶筒固定连接。

根据本发明的中间轴节叉的铆压机构,所述压装组件包括滑动穿设在铆接筒内的推压件,推压件一端伸出铆接筒并在该端成形有压头,推压件的另一端固定连接有推筒,推筒连接有第二推拉设备;所述推动块上开设有供推压件穿过的避让孔。

根据本发明的中间轴节叉的铆压机构,所述翼板上开设有第二安装孔,推筒穿设在第二安装孔内。

根据本发明的中间轴节叉的铆压机构,所述第二推拉设备包括穿设在第二安装孔内的滚珠丝杠,及驱动其转动的压装电机,压装电机固定在底座板上;且滚珠丝杠的螺母穿设在推筒内并与推筒固定连接。

根据本发明的中间轴节叉的铆压机构,每个所述压装组件的内部均穿设有与其滑动配合的检测组件。

根据本发明的中间轴节叉的铆压机构,所述推筒与推压件之间固定连接有推头,推头内部成形有腔体,且推压件为管状;所述检测组件包括滑动穿设在推压件内的检测探针;所述检测探针的两端均伸出推压件,检测探针靠近推筒的该端成形有挡盘,挡盘的外径大于推压件的内径;所述挡盘上连接有位移传感器,位移传感器设于推头的腔体内。

本发明的有益效果:

应用本发明的技术方案,将中间轴节叉固定在夹具上,使节叉本体上的两个连接孔对准夹具两侧的铆接组件和压装组件。压装组件从铆接组件中伸出,将放置在连接孔外的滚针轴承强力压装进连接孔内。之后,压装组件缩回,且铆接组件伸出并在连接孔旁的节叉本体上压出铆点,将滚针轴承锁定在连接孔内,防止滚针轴承滑脱。由以上可知,滚针轴承在装配中,压装和铆接是分开进行的,容易控制;另外,铆压过程也稳定可靠,滚针轴承铆压深度一致性好,铆压的效果好、质量高。

附图说明

图1是中间轴节叉装配滚针轴承前后示意图(左侧为装配前,右侧为装配后);

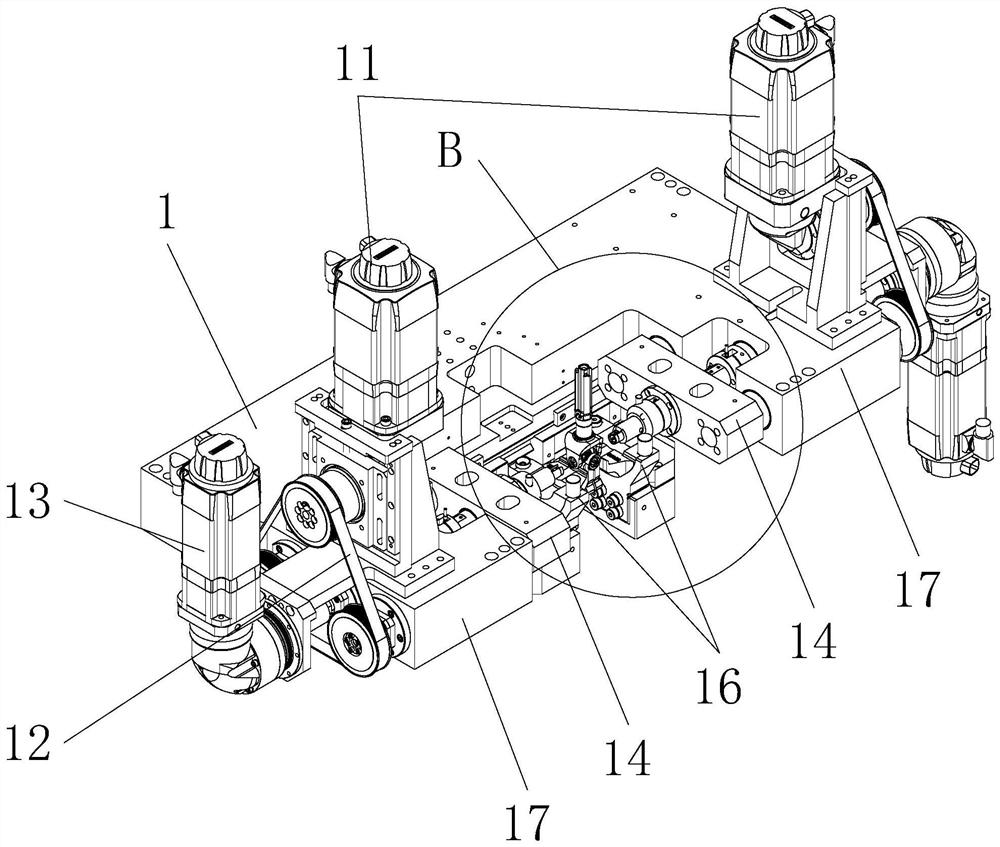

图2是本发明优选实施例的结构示意图(立体图);

图3是图2中B部的局部放大示意图;

图4是图2的前视示意图;

图5是图2的右视示意图;

图6是图2中沿检测探针中轴线且垂直于底座板板面剖视的示意图(局部);

图7是图2中沿顶筒中轴线且垂直于底座板板面剖视的示意图(局部)

附图标记:

底座板1、铆接电机11、同步带12、压装电机13、推动块14、铆接筒15、夹具16、翼板17、避让孔18、推压件19、检测探针20、顶筒21、第一安装孔22、推头23、第二安装孔24、位移传感器25、压力传感器26、推筒27、螺母28、丝杠29、滚珠丝杠30、压力传感器31、螺母32、丝杠33、滚珠丝杠34。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

实施例

请参阅图1-图7,本发明提供了一种中间轴节叉的铆压机构,包括底座板1,其上固定有夹具16;所述夹具16的两侧成对设有相配合的铆接组件,每个铆接组件的内部均穿设有与其滑动配合的压装组件,两个压装组件配合设置。

所述底座板1上成形有翼板17,翼板17设有两个,且位于夹具16的两侧。

所述翼板17与底座板1为一体成型结构。翼板17用于安装固定第一推拉设备和第二推拉设备,也就是下述的滚珠丝杠30(34)。

所述铆接组件包括推动块14,推动块14上靠近夹具16的该端连接铆接筒15的一端,铆接筒15的另一端成形有铆头;所述推动块14上远离夹具16的该端连接有第一推拉设备。

铆头在第一推拉设备的带动下可在连接孔侧节叉本体上打上铆点,限制住连接孔内安装的滚针轴承,防止中间轴节叉在工作中滚针轴承滑脱。

所述翼板17上开设有第一安装孔22;所述推动块14与第一推拉设备之间设有顶筒21,顶筒21的一端与推动块14固定连接,另一端穿设在第一安装孔22内。

顶筒21与第一安装孔22为滑动连接,为了使滑动平顺稳定,可在顶筒21与第一安装孔22之间套设滑套。

所述第一推拉设备包括穿设在第一安装孔22内的滚珠丝杠34,及驱动其转动的铆接电机11,铆接电机11固定在底座板1上,且滚珠丝杠34的螺母32和/或丝杠33穿设在顶筒21内并与顶筒21固定连接。

所述第一推拉设备,并排设有两个,两个为一组分布在推动块14端部的两侧。对应的,在夹具16的两侧均设有一组第一推拉设备及相应的零部件。第一安装孔22在每个翼板17上均开设有两个。铆接电机11是通过带传动(同步带12)带动每组滚珠丝杠34同步转动的。转动中,丝杠33上螺接的螺母32就会同步前移或后退,并带动推动块14及其上的铆接筒15同步伸缩完成铆接工作。需要说明的是,夹具16两侧的铆接电机11是同步且同向转动的。

所述压装组件包括滑动穿设在铆接筒15内的推压件19,推压件19一端伸出铆接筒15并在该端成形有压头,推压件19的另一端固定连接有推筒27,推筒27连接有第二推拉设备;所述推动块14上开设有供推压件19穿过的避让孔18。

推压件19在第二推拉设备的带动下可从铆接组件的铆接筒15中伸出,将滚针轴承压装入节叉本体的连接孔内。

所述翼板17上开设有第二安装孔24,第二安装孔24位于两个第一安装孔22之间,方向一致。推筒27穿设在第二安装孔24内。

推筒27与第二安装孔24为滑动连接,为了使滑动平顺稳定,可在推筒27与第二安装孔24之间套设滑套。

所述第二推拉设备包括穿设在第二安装孔24内的滚珠丝杠30,及驱动其转动的压装电机13,压装电机13固定在底座板1上;且滚珠丝杠30的螺母28穿设在推筒27内并与推筒27固定连接。

所述第二推拉设备,在夹具16的两侧各设置一个。压装电机13通过联轴器与滚珠丝杠30传动连接。转动中,丝杠29上螺接的螺母28就会同步前移或后退,并带动推压件19及其上的压头同步伸缩完成压装工作。需要说明的是,夹具16两侧的压装电机13是同步且同向转动的。

上述的铆接电机11、压装电机13为伺服电机,并与PLC控制器和位移传感器25(下述)通信连接。伺服电机的品牌为西门子,型号为1FK7063和1FK7044;位移传感器25的品牌为Solartron,型号为DP2V RA 8mm;压力传感器26(31)的品牌为KISTLER,型号为Type9102A(Type9041A);PLC控制器选用西门子S7-1200;滚珠丝杠30(34)的品牌为MISUMI,型号为C-BSS2010-215(C-BSS2010-260)。

每个所述压装组件的内部均穿设有与其滑动配合的检测组件。

所述推筒27与推压件19之间固定连接有推头23,推头23内部成形有腔体,且推压件19为管状;所述检测组件包括滑动穿设在推压件19内的检测探针20;所述检测探针20的两端均伸出推压件19,检测探针20靠近推筒27的该端成形有挡盘,挡盘的外径大于推压件19的内径;所述挡盘上连接有位移传感器25,位移传感器25设于推头23的腔体内。

检测组件的检测探针20伸入连接孔内检测十字节,位移传感器25接收信号检测出十字节的长度。用于检测中间轴节叉上装配的十字节长度,并将信息反馈给PLC控制器和压装电机13,以控制压装组件的推压件19伸出长度,继而控制压装滚针轴承的安装深度。另外,还在铆接组件的推动块14和铆接筒15之间设有压力传感器31,在推头23内部的腔体对应位移传感器25设有压力传感器26,用于监测铆接、压装过程中的压力变化,控制铆接质量。

应用本发明的技术方案,将中间轴节叉固定在夹具16上,使节叉本体上的两个连接孔对准夹具16两侧的铆接组件和压装组件。检测组件在压装电机13和压装组件的带动下,其检测探针20伸入连接孔检测十字节的长度,并通过位移传感器25将信号传递给PLC控制器和压装电机13,以确定推压件19的伸出长度。之后将滚针轴承对准连接孔放置,压装组件的推压件19从铆接组件中伸出,其压头将滚针轴承强力压装进连接孔内。之后,压装组件缩回,且铆接组件的铆接筒15伸出并在连接孔旁的节叉本体上压出铆点,将滚针轴承锁定在连接孔内,防止滚针轴承滑脱。可通过压力传感器26(31)检测到铆压中的压力变化。本中间轴节叉的铆压机构结构合理,铆压效率也高,报废率低。采用两套/两台伺服电机铆接、压装分开进行,压装过程中易单独控制,铆压过程稳定可靠,铆压的效果好、质量高。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种中间轴节叉的铆压机构

- 一种汽车转向系统中间轴万向节轴承压铆分离装置