一种风冷式连续热处理淬火炉

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于热处理加工设备领域,涉及一种热处理淬火炉结构,特别是涉及一种风冷式连续热处理淬火炉,实现即能快速对待淬火件进行急冷淬火,又具有连续生产功能,解决了现有技术中的密闭真空淬火炉虽然能实现待淬火件的急冷效果但是无法实现连续生产,以及连续淬火炉虽然能实现淬火工艺的连续生产但是由于加热后工件经过网带缓慢送至后段冷却段,导致急冷效果不好的问题。

背景技术

现今的热处理炉设备大体可以分为如下的2种类型:一种是密闭真空淬火炉,另一种是前段加热后段水冷或油冷的连续淬火炉;

对于密闭真空淬火炉,如中国专利CN201921139480.4,其公开了一种热处理真空淬火炉,包括淬火炉主体,所述淬火炉主体的外端一侧设置有控制柜,所述淬火炉主体的底端一侧连接有底座,所述淬火炉主体的外表面一侧固定连通有连接管,所述连接管的外端一侧固定安装有真空泵,所述淬火炉主体的顶端一侧销连接有顶盖,所述顶盖的顶端一侧固定安装有泄压阀,所述淬火炉主体的内部一侧固定安装有隔温板;通过设置的放置架,当使用人员需要对工件进行淬火时,使用人员则可以将工件放置在放置架上,使用人员则可以通过控制柜操控伺服电机进行转动,通过第一齿轮与第二齿轮的配合,则可以带动丝杠进行转动,当丝杠转动时,则可以能够带动连接杆上下升降,从而能够带动放置架上下升降,当使用人员需要将工件放入淬火炉主体中时,则可以通过丝杠带动放置架向下移动,反之,当使用人员需要取料时,则可以通过丝杠带动放置架上升,从而能够便捷的进行取料,便于使用人员进行使用,相对于传统方式更好;通过设置的限位杆与限位槽,为了方便放置架在淬火过程中能够稳定的放置,当丝杠带动放置架下降时,放置架设置的限位槽则会卡进隔温板设置的限位杆上,从而能够通过限位杆与限位槽的配合,将放置架放置的更加稳定,提高该装置淬火时的稳定性,便于使用人员进行使用,相对于传统方式更好;可见,上述热处理真空淬火炉虽然具有良好的热处理淬火效果,但是考虑到生产过程可知,其工作原理是一次一料框的加工方式,对于每日每次的加工重量受机台限制,而且由于需要上料、下料的过程,导致加工效率低下;

对于连续淬火炉,参见本发明的附图3可知,其为一种连续淬火炉结构示意图,其中的待淬火件从第一入料方向13通过一体式传送带10进入到加热保温段12,在加热保温段12中将待淬火件加热到预设温度并进行保温,而且随着一体式传送带10进入到冷却段11,由于一体式传送带10是连续式结构,即为了保证待淬火件能在加热保温段12内加热到预审温度,一体式传送带10的传输速度较慢,导致待淬火件无法快速从冷却段11中的热段送到急冷段而导致淬火效果不佳;可见,虽然连续淬火炉结构具有连续生产的优势,但是由于加热后的待淬火件经过传送带带缓慢送至后段冷却段,导致急冷效果不好;

可见,通过对上述现有技术的检索发现,现有技术中存在密闭真空淬火炉虽然能实现待淬火件的急冷效果但是无法实现连续生产,以及连续淬火炉虽然能实现淬火工艺的连续生产但是由于加热后工件经过网带缓慢送至后段冷却段,导致急冷效果不好的问题;因而,如何实现一种结合密闭真空淬火炉可以快速进行急冷效果,又具有连续淬火炉的连续生产不受批次限制的加工方式是十分有必要的。

发明内容

针对现有技术中的缺陷,本发明提供一种风冷式连续热处理淬火炉,其目的在于解决现有技术中的密闭真空淬火炉虽然能实现待淬火件的急冷效果但是无法实现连续生产,以及连续淬火炉虽然能实现淬火工艺的连续生产但是由于加热后工件经过网带缓慢送至后段冷却段,导致急冷效果不好的问题。

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种风冷式连续热处理淬火炉,其包括U型传送带、加热保温段、入料传送带、出料传送带、急冷段;所述U型传送带的起始端和终端均为水平设置,所述入料传送带和所述出料传送带均为一字型传送带,所述入料传送带的出料端靠紧所述U型传送带的起始端,所述出料传送带的入料端靠紧所述U型传送带的终端,所述加热保温段设置在所述入料传送带的中部,所述急冷段设置在所述出料传送带的中部。

优选地,所述的加热保温段为气体保护加热炉。

优选地,所述的急冷段为强力风扇急冷区。

优选地,所述入料传送带和所述出料传送带平行设置。

优选地,所述入料传送带和所述出料传送带之间设置有工作位,所述工作位靠近所述入料传送带的入料端而远离所述入料传送带的出料端。

优选地,所述入料传送带的出料端的宽度与所述U型传送带的起始端的宽度相等,所述出料传送带的入料端的宽度与所述U型传送带的终端的宽度相等。

使用时,通过前段为连续网带加热段(即,气体保护加热炉),将待淬火的工件加热至预设温度,后段为风冷网带急冷段(即,强力风扇急冷区),将待淬火的工件急速冷却至室温;而中段为U型传送带为单独的一个传送带,将其传输速度设置为快速将待淬火的工件送至急冷区域进行冷却,从而实现了一种结合密闭真空淬火炉可以快速进行急冷效果,又具有连续淬火炉的连续生产不受批次限制的加工方式。

与现有技术相比,本发明的积极效果是:本发明中的上述风冷式连续热处理淬火炉将加热、保温、急冷三个阶段的输送装置优化为分段式,避免了连续淬火炉中的一体式的传送带由于传输速度较慢导致的待淬火件无法快速从冷却段中的热段送到急冷段而导致淬火效果不佳的问题,同时,利用上述输送装置均为传送带的结构实现了连续生产的功能,即,采用简单的结构布置即解决了现有技术中的密闭真空淬火炉虽然能实现待淬火件的急冷效果但是无法实现连续生产,以及连续淬火炉虽然能实现淬火工艺的连续生产但是由于加热后工件经过网带缓慢送至后段冷却段,导致急冷效果不好的问题。

附图说明

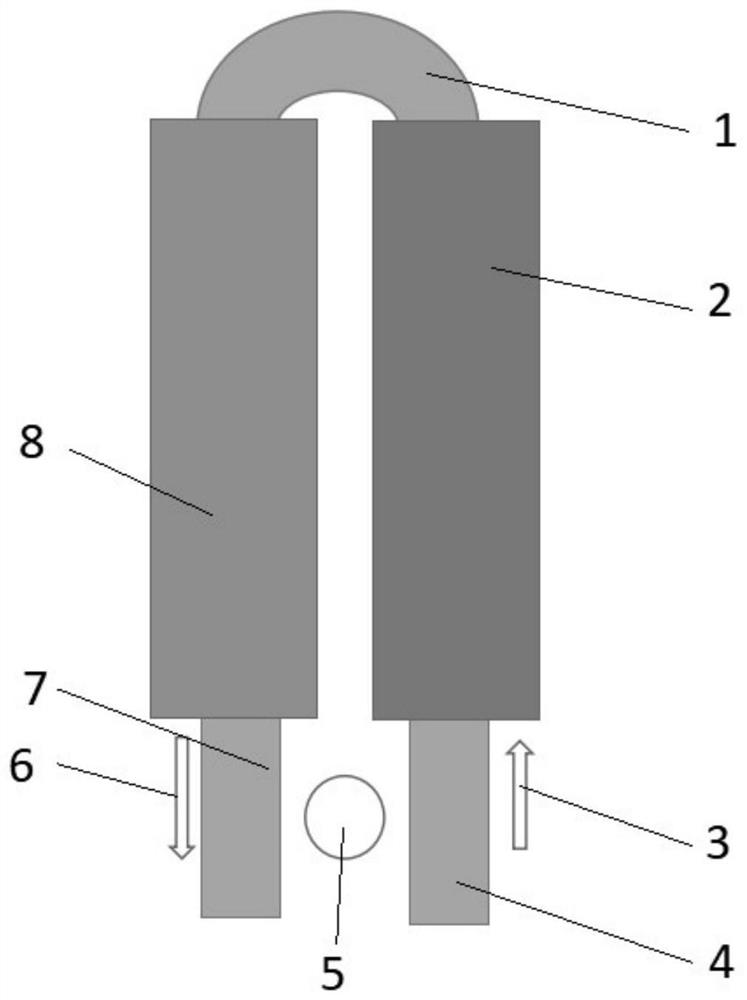

图1为本发明中的风冷连续淬火炉的结构示意图;

图2为本发明中的风冷连续淬火炉中的履带结构示意图;

图3为现有技术中的连续淬火炉的结构示意图;

附图中的标记为:1-U型传送带、2-气体保护加热炉、3-入料方向、4-入料传送带、5-工作位、6-出料方向、7-出料传送带、8-强力风扇急冷区、9-第一出料方向、10-一体式传送带、11-冷却段、12-加热保温段、13-第一入料方向。

具体实施方式

下面结合图1-3与具体实施方式对本发明做进一步的说明;以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

参见附图3,图中为一种连续淬火炉结构示意图,其中的待淬火件从第一入料方向13通过一体式传送带10进入到加热保温段12,在加热保温段12中将待淬火件加热到预设温度并进行保温,而且随着一体式传送带10进入到冷却段11,由于一体式传送带10是连续式结构,即为了保证待淬火件能在加热保温段12内加热到预审温度,一体式传送带10的传输速度较慢,导致待淬火件无法快速从冷却段11中的热段送到急冷段而导致淬火效果不佳;可见,虽然连续淬火炉结构具有连续生产的优势,但是由于加热后的待淬火件经过传送带带缓慢送至后段冷却段,导致急冷效果不好。

参见附图1-2,其公开了一种风冷式连续热处理淬火炉,其包括U型传送带1、加热保温段、入料传送带4、出料传送带7、急冷段;

所述U型传送带1的起始端和终端均为水平设置,所述入料传送带4和所述出料传送带7均为一字型传送带,所述入料传送带4的出料端靠紧所述U型传送带1的起始端,所述出料传送带7的入料端靠紧所述U型传送带1的终端,所述加热保温段设置在所述入料传送带4的中部,所述急冷段设置在所述出料传送带7的中部;

所述的加热保温段为气体保护加热炉2;所述的急冷段为强力风扇急冷区3;所述入料传送带4和所述出料传送带7平行设置;所述入料传送带4和所述出料传送带7之间设置有工作位5,所述工作位5靠近所述入料传送带4的入料端而远离所述入料传送带4的出料端;所述入料传送带4的出料端的宽度与所述U型传送带1的起始端的宽度相等,所述出料传送带7的入料端的宽度与所述U型传送带1的终端的宽度相等。

使用时,通过前段为连续网带加热段(即,气体保护加热炉2),将待淬火的工件从入料方向3传送至气体保护加热炉2内加热至预设温度,后段为风冷网带急冷段(即,强力风扇急冷区3),将待淬火的工件从出料方向6传送至强力风扇急冷区3急速冷却至室温;而中段为U型传送带1为单独的一个传送带,将其传输速度设置为快速将待淬火的工件送至急冷区域进行冷却,从而实现了一种结合密闭真空淬火炉可以快速进行急冷效果,又具有连续淬火炉的连续生产不受批次限制的加工方式。

与现有技术相比,本发明的积极效果是:本发明中的上述风冷式连续热处理淬火炉将加热、保温、急冷三个阶段的输送装置优化为分段式,避免了连续淬火炉中的一体式的传送带由于传输速度较慢导致的待淬火件无法快速从冷却段中的热段送到急冷段而导致淬火效果不佳的问题,同时,利用上述输送装置均为传送带的结构实现了连续生产的功能,即,采用简单的结构布置即解决了现有技术中的密闭真空淬火炉虽然能实现待淬火件的急冷效果但是无法实现连续生产,以及连续淬火炉虽然能实现淬火工艺的连续生产但是由于加热后工件经过网带缓慢送至后段冷却段,导致急冷效果不好的问题。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明/发明的限制。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 一种风冷式连续热处理淬火炉

- 一种合金大棒连续调质热处理淬火炉炉温的检测装置