滚动轴承剩余使用寿命预测方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于旋转机械剩余使用寿命预测技术领域,具体涉及一种滚动轴承剩余使用寿命预测方法。

背景技术

随着工业4.0的提出,工程设备不断向着智能化和复杂化的方向发展。因此,在实际应用中,对工程设备的可靠性与安全性提出了极其严格的要求。轴承作为现代工程设备的核心部件之一,广泛应用于旋转机械中。由于轴承是一直处在一定负载条件下工作的,因此会不可避免的产生一些退化趋势,并最终影响到工程设备的正常使用。在现代工业背景下,轴承的意外故障不仅会造成巨大的财产损失,甚至会造成灾难性的后果。相关研究表明,约30%的旋转机械故障是由轴承故障引发的。因此,为了有效避免由轴承故障引发的工程事故,对轴承剩余使用寿命(RUL)进行预测具有十分巨大的研究价值。

现有研究表明,RUL预测方法主要分为三类:基于物理模型的方法、数据驱动的方法和混合方法。随着工程设备日益复杂化,获取设备失效机制的物理模型变得极其困难。与此同时,随着人工智能技术的发展,各种各样的数据驱动算法应运而生。数据驱动的方法可以从工程设备的寿命数据中提取到与性能退化趋势相关的特征信息,并可以有效的节省成本和时间。因此,数据驱动方法成为RUL预测领域的主流方法。

随着“大数据,云计算”时代的到来,工业系统中能够获取的数据大多呈现出海量,高维和非线性的特点。传统的数据驱动方法难以自动处理大量的高维非线性数据,而深度学习作为神经网络发展而来的一项新技术,以其强大的特征提取功能为训练海量的高维非线性数据提供了一种新的解决思路。目前,基于深度学习的剩余寿命预测方法主要有基于CNN的方法和基于RNN的方法。

然而,无论是基于CNN还是基于RNN的RUL预测方法都有局限性。对于前者,CNN受限与自身结构,捕捉长期依赖关系的能力十分有限,提取的更多是数据的空间特征。对于后者,RNN的结构注定其只能以串联的方式处理数据,无法进行并行计算,因此,在训练和预测过程中需要消耗很多时间成本。

因此,亟需研发一种可以弥补CNN和RNN在处理长序列数据时的缺陷的RUL预测方法。

发明内容

针对现有技术存在的缺陷,本发明提供一种滚动轴承剩余使用寿命预测方法,可有效解决上述问题。

本发明采用的技术方案如下:

本发明提供一种滚动轴承剩余使用寿命预测方法,包括以下步骤:

步骤1,构建训练样本集V={V

步骤1.1,选取多个同型号的滚动轴承,预设置多种工况;设置每个滚动轴承与工况的对应关系;

对于每个滚动轴承,使其在对应工况下进行退化,并通过振动加速度传感器采集该滚动轴承从开始工作到完全退化的整个过程中的振动信号,按采集时间顺序排列,形成原始样本集S={S

步骤1.2,对原始样本集S={S

步骤1.3,对于标准化处理后的样本S'

步骤1.4,对于经特征提取后的样本S"

由此共得到n个按时间排列的带标签的样本,分别为:(S"

步骤1.5,对带标签的样本集(S"

具体方式为:

从第1个带标签的样本(S"

移动1个步长,从第2个带标签的样本(S"

依此类推

直到从第n-C+1个带标签的样本(S"

由此形成训练样本集V={V

步骤2,采用训练样本集V={V

具体训练方式为:

对于每个训练样本V

步骤3,在实际使用时,对于某个指定轴承B,采用以下方式,对其当前时刻的剩余使用寿命进行预测:

步骤3.1,指定轴承B从开始工作时刻t

步骤3.2,对样本集S

步骤3.3,对于经特征提取后的样本集S"

测试样本集V

步骤3.4,对u-C+1个寿命比值预测值P'

再对寿命预测曲线Z的延长趋势进行分析,得到延长趋势后的寿命预测曲线Z',该延长趋势后的寿命预测曲线Z'与直线y=1的交点,即为指定轴承B寿命结束时的坐标点,其对应的横坐标时间为指定轴承B的总寿命预测值;

因此,指定轴承B在当前时刻t

优选的,步骤1.1中,原始样本集S={S

以滚动轴承开始工作时刻为t=0时刻,经过1个Δt时间长度,按采样频率f采集T时间内的振动信号,共采集得到m个二维振动信号,形成二维振动信号序列,表示为:

从t=0时刻开始,经过2个Δt时间长度,按采样频率f采集T时间内的振动信号,共采集得到m个二维振动信号,形成二维振动信号序列,表示为:

依此类推

在其完全退化时,假设经过n个Δt时间长度,按采样频率f采集T时间内的振动信号,共采集得到m个二维振动信号,形成二维振动信号序列,表示为:

因此,在滚动轴承整个寿命过程中,共按时间顺序采集得到n个原始样本,形成原始样本集S={S

优选的,步骤1.2中,对每个原始样本S

原始样本

其中:mean是原始样本集S={S

由此得到标准化处理后的样本

优选的,步骤1.3具体为:

步骤1.3.1:预设置特征提取器的模型结构包括CNNblock1模块、CNNblock2模块、CNNblock3模块、CNNblock4模块、CNNblock5模块、残差网络结构、全局平局池化层和GRU模块和特征拼接模块;

其中,CNNblock1模块和GRU模块串联,形成GRU路径;

CNNblock1模块、CNNblock2模块、CNNblock3模块、CNNblock4模块、CNNblock5模块、残差网络结构和全局平局池化层构成带残差的深度卷积路径;

步骤1.3.2:标准化处理后的样本S'

步骤1.3.3:浅层特征B'

使浅层特征B'

步骤1.3.4:将浅层特征B'

步骤1.3.5:将空间特征space'

优选的,步骤2具体为:

构建好的轴承使用寿命预测模型包括四层编码器、全连接层和Sigmoid层;每层所述编码器包括多头自注意力机制层、前馈全连接层、第一规范化层、第二规范化层、第一残差层和第二残差层;

每个训练样本V

训练样本V

使第二中间特征Mid'通过前馈全连接层,得到第三中间特征Mid";

使第二中间特征Mid'通过第二残差层与第三中间特征Mid"相加,再输入到第二规范化层,得到高级特征High;

使高级特征High依次通过全连接层和Sigmoid层,得到其在下一个步长时的寿命比值预测值P'

优选的,步骤3.4中,对u-C+1个寿命比值预测值P'

预设置移动平均项数g;g为奇数;g除以2的结果向下取整数,为g

对于每个寿命比值预测值P'

如果某个寿命比值预测值P'

本发明提供的滚动轴承剩余使用寿命预测方法具有以下优点:

本发明提供的滚动轴承剩余使用寿命预测方法,可以有效提高滚动轴承的剩余使用寿命预测精度和效率。

附图说明

图1是本发明基于MSGCNN-TR的滚动轴承RUL预测方法实现流程图。

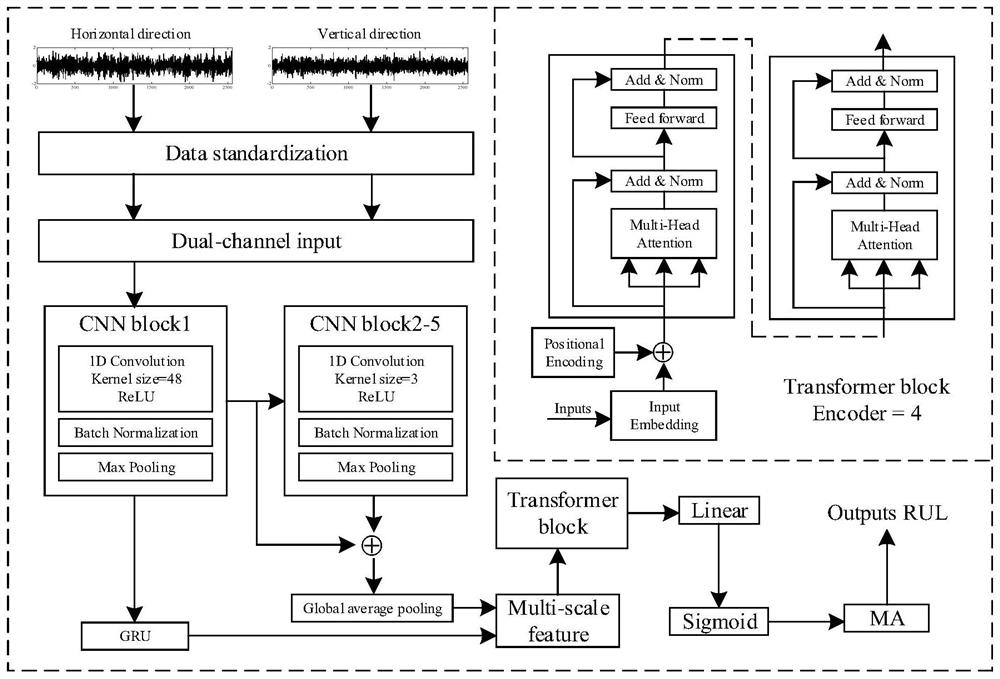

图2是本发明所述的MSGCNN-TR网络模型结构图。

图3是本发明所述的实施例中滚动轴承1_1的时域图。

图4是本发明所述的实施例中滚动轴承1_3的时域图。

图5是本发明所述的实施例中滚动轴承1_1的均方根图。

图6是本发明所述的实施例中滚动轴承1_3的均方根图。

图7是本发明所述的实施例中滚动轴承1_1特征提取结果。

图8是本发明所述的实施例中滚动轴承1_3的MA处理结果。

图9是本发明所述的实施例中滚动轴承1_7的MA处理结果。

图10是本发明所述的实施例中滚动轴承1_3的多项式拟合结果。

图11是本发明所述的实施例中滚动轴承1_7的多项式拟合结果。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本发明的目的在于克服现有技术的不足,提供一种基于MSGCNN-TR的滚动轴承剩余使用寿命预测方法。本发明方法通过一种带有多尺度门控卷积网络的Transformer预测模型(MSGCNN-TR)来对滚动轴承的RUL进行预测。该模型主要包含两部分:结合CNN和GRU的特征提取和基于Transformer的RUL预测。第1部分实际上是一个特征提取器,由一条带残差的深度卷积路径和一条GRU路径组成,可以有效提取滚动轴承寿命数据中能反映轴承退化趋势的空间特征和时间特征。第2部分是一个由四层Transformer编码器构成的RUL预测模型,Transformer编码器中的多头自注意力机制可以有效的捕捉时序数据中长短期依赖关系,可以有效提高滚动轴承的RUL预测精度和效率。

图1是本发明基于MSGCNN-TR的滚动轴承剩余使用寿命预测方法实现流程图。如图1所示,本发明的具体步骤包括:

步骤1,构建训练样本集V={V

步骤2,采用训练样本集V={V

步骤3,在实际使用时,对于某个指定轴承B,采用以下方式,对其当前时刻的剩余使用寿命进行预测。

本发明具体实现步骤如图2所示,包括:

步骤1,构建训练样本集V={V

步骤1.1,选取多个同型号的滚动轴承,预设置多种工况;设置每个滚动轴承与工况的对应关系;

对于每个滚动轴承,将振动加速度传感器布置在滚动轴承上,使其在对应工况下进行退化,并通过振动加速度传感器采集该滚动轴承从开始工作到完全退化的整个过程中的振动信号,按采集时间顺序排列,形成原始样本集S={S

本步骤中,原始样本集S={S

以滚动轴承开始工作时刻为t=0时刻,经过1个Δt时间长度,按采样频率f采集T时间内的振动信号,共采集得到m个二维振动信号,形成二维振动信号序列,表示为:

从t=0时刻开始,经过2个Δt时间长度,按采样频率f采集T时间内的振动信号,共采集得到m个二维振动信号,形成二维振动信号序列,表示为:

依此类推

在其完全退化时,假设经过n个Δt时间长度,按采样频率f采集T时间内的振动信号,共采集得到m个二维振动信号,形成二维振动信号序列,表示为:

因此,在滚动轴承整个寿命过程中,共按时间顺序采集得到n个原始样本,形成原始样本集S={S

步骤1.2,对原始样本集S={S

本步骤中,对每个原始样本S

原始样本

其中:mean是原始样本集S={S

由此得到标准化处理后的样本

步骤1.3,对于标准化处理后的样本S'

本步骤具体为:

步骤1.3.1:预设置特征提取器的模型结构包括CNNblock1模块、CNNblock2模块、CNNblock3模块、CNNblock4模块、CNNblock5模块、残差网络结构、全局平局池化层和GRU模块和特征拼接模块;

其中,CNNblock1模块和GRU模块串联,形成GRU路径;

CNNblock1模块、CNNblock2模块、CNNblock3模块、CNNblock4模块、CNNblock5模块、残差网络结构和全局平局池化层构成带残差的深度卷积路径;

步骤1.3.2:标准化处理后的样本S'

具体的,CNN block1模块包括一个卷积层、ReLU激活函数层、批量归一化层和MAXPooling层。其中卷积核的大小是48*1。因此,标准化处理后的样本S'

步骤1.3.3:浅层特征B'

其中,CNNblock2模块、CNNblock3模块、CNNblock4模块和CNNblock5模块与CNNblock1模块结构相同,但卷积核的大小是3*1,是小卷积核,用于对数据进行降维处理,一方面可以大大减少冗余信息的干扰,有助于提取数据中的深层空间特征;另一方面有助于网络结构的加深,抑制过拟合情况的出现。为了特征降维,降低模型复杂度和避免梯度消失和梯度爆炸,在每个卷积层中使用ReLU激活函数,在每个卷积层之后都使用了批量归一化层和MAXPooling层,并使用了dropout对神经元进行随机失活,防止过拟合现象的出现。

使浅层特征B'

采用全局平局池化层,可进一步减少网络的参数,防止出现过拟合现象。

步骤1.3.4:将浅层特征B'

具体的,GRU模块是由一个门循环单元构成。门循环单元的核心结构主要包括更新门和重置门两部分。浅层特征B'

步骤1.3.5:将空间特征space'

本发明提供的特征提取器,具有以下特点:

特征提取器的模型结构由一条带残差的深度卷积路径和一条GRU路径构建而成。为了弥补带残差连接的深层卷积路径不擅长提取时序序列特征的局限性,引入了一条GRU路径对数据进行时序特征提取。

此外,由于在剩余寿命预测过程中使用的Transformer模块中的注意力机制使得输出特征对局部上下文不敏感,因此,GRU路径可以有助于提高模型在每一时刻融合局部上下文的能力。为了不破坏两条路径提取的特征,采用“拼接”的方法对两条路径提取的特征进行融合,捕捉时序数据中的长距离依赖关系,抑制输入信号中的噪声,使提取的特征更加丰富。在特征提取完成之后,利用提取的多尺度特征信息与时间序列数据中代表剩余寿命的目标信息进行拼接,得到带标签的样本。

步骤1.4,对于经特征提取后的样本S"

由此共得到n个按时间排列的带标签的样本,分别为:(S"

步骤1.5,对带标签的样本集(S"

具体方式为:

从第1个带标签的样本(S"

移动1个步长,从第2个带标签的样本(S"

依此类推

直到从第n-C+1个带标签的样本(S"

由此形成训练样本集V={V

步骤2,采用训练样本集V={V

具体训练方式为:

对于每个训练样本V

作为一种优选方式,构建好的轴承使用寿命预测模型包括四层编码器、全连接层和Sigmoid层;每层所述编码器包括多头自注意力机制层、前馈全连接层、第一规范化层、第二规范化层、第一残差层和第二残差层;

每个训练样本V

训练样本V

使第二中间特征Mid'通过前馈全连接层,得到第三中间特征Mid";

使第二中间特征Mid'通过第二残差层与第三中间特征Mid"相加,再输入到第二规范化层,得到高级特征High;

使高级特征High依次通过全连接层和Sigmoid层,得到其在下一个步长时的寿命比值预测值P'

步骤3,在实际使用时,对于某个指定轴承B,采用以下方式,对其当前时刻的剩余使用寿命进行预测:

步骤3.1,指定轴承B从开始工作时刻t

步骤3.2,对样本集S

步骤3.3,对于经特征提取后的样本集S"

测试样本集V

步骤3.4,对u-C+1个寿命比值预测值P'

再对寿命预测曲线Z的延长趋势进行分析,得到延长趋势后的寿命预测曲线Z',该延长趋势后的寿命预测曲线Z'与直线y=1的交点,即为指定轴承B寿命结束时的坐标点,其对应的横坐标时间为指定轴承B的总寿命预测值;

因此,指定轴承B在当前时刻t

本步骤中,对u-C+1个寿命比值预测值P'

预设置移动平均项数g;g为奇数;g除以2的结果向下取整数,为g

对于每个寿命比值预测值P'

如果某个寿命比值预测值P'

下面通过一个实施例对本发明及其效果进行具体说明。

本实施例的实验数据来自于2012年IEEE PHM挑战赛提供的滚动轴承数据集,该数据集由PRONOSTIA实验平台采集获得。实验装置主要包含3个模块:退化产生模块、旋转模块以及测量模块,实现了3种不同工况下的17个滚动轴承的加速退化。其中工况1和工况2分别包含7个轴承的寿命数据,工况3包含3个轴承的寿命数据。详细信息如表1所示。数据采集的过程是利用加速度传感器每隔10s采集0.1s内的振动信号,采样频率是25.6kHz,即每个样本包括2560个二维振动信号。其中,二维振动信号包含水平方向振动信号和垂直方向振动信号,水平方向振动信号和垂直方向振动信号都包含轴承退化的有用信息,所以本发明将采用水平和垂直两个方向的振动信号进行实验。

表1I EEE PHM2012轴承数据集的工况信息

按照数据集提供的信息,选取每种工况下的前两个轴承,共6个轴承的全寿命数据(轴承从开始运行到完全退化的所有二维振动信号)作为用于构建训练样本集的基础数据,剩余11个轴承的非全寿数据(轴承从开始运行到某一时刻的二维振动信号)作为用于构建测试样本集的基础数据,从而进行RUL预测实验,如表2所示。其中,用于构建训练样本集的样本数量为7534个,用于构建测试样本集的样本数量为13959个。

为了了解实验过程中使用的滚动轴承的性能退化趋势,将每个轴承水平方向和垂直方向的寿命数据进行可视化展示。经研究发现,数据集中包含的轴承一共有两种失效形式,一种是属于正常退化的疲劳失效,另一种是属于非正常退化的瞬态失效。如图3和图4所示,分别为轴承1_1和轴承1_2的时域图,表示轴承水平方向的寿命数据。轴承1_1水平方向寿命数据的幅值随着时间的增加逐渐增大,其退化趋势呈现出渐变的特征,属于疲劳失效。轴承1_2水平方向寿命数据的幅值在轴承失效前一直趋于稳定,在寿命结束时突然增大,属于瞬态失效。为了进一步分析轴承的退化趋势,还分析了轴承的寿命数据的均方根(RMS)的变化。如图5和图6所示,分别为滚动轴承1_1的均方根图和滚动轴承1_3的均方根图,表示轴承1_1和轴承1_2水平方向的寿命数据。轴承1_1水平方向寿命数据的均方根随时间的增加逐渐增大,而轴承1_2水平方向寿命数据的均方根一直趋于稳定,直到寿命结束时才突然增大。因此,轴承在遭遇瞬态失效时更难预测。

表2 IEEE PHM2012轴承数据集的数据信息

为了实现所提出方法,需要设置合适的实验参数去训练网络。

首先将原始样本进行标准化,然后将经过标准化的样本输入到构建好的多尺度特征提取器中进行特征提取,将每个样本由2560维降为32维,得到特征提取后的样本。以轴承1_1为例,降维后的特征图如图7所示。从图7可以看出,经过提取后的特征大部分都单调递增,具有明显的退化趋势,部分特征特征值虽没呈现出单调递增的趋势,但都趋近于零,对预测结果几乎无影响,总的来说,特征提取器表现出色。

然后对于特征提取后的样本,如果为用于构建训练样本集的样本,则采用步骤1.4的方式,每个特征提取后的样本,将其寿命比值作为其标签数据,得到带标签的样本;

再采用步骤1.5的方式,将C设置为10,从第1个带标签的样本S"

采用移动步长为1的方式,从第2个带标签的样本S"

也就是说,对于用于构建训练样本集的样本,以10个时间步的样本构成一个训练样本,对下一个时间步的寿命比值预测。且窗口每次移动的步长均为1。

以Beraing1_1为例,一共包含2803个带标签的样本,经过以上方式处理,得到2792个训练样本,形成训练样本集V。

将构建好的训练样本集V输入构建好的Transformer预测模型中进行训练,并根据6个轴承组成的训练样本集进行6折交叉验证。模型训练过程中,优化器使用的是随机梯度下降法,学习率设置为0.001,损失函数使用的是MSE损失。

对于测试样本集,其不具有标签,并且,是轴承从开始运行到某一时刻的二维振动信号构建得到的测试样本集。其构建方法与训练样本集相同,在此不再赘述。

为了评估训练好的Transformer预测模型在测试样本集上的效果,需要采用客观的评价指标进行度量,本发明主要采用了三种评价指标:评分函数,平均绝对误差(MAE)和归一化均方根误差(NRMSE)。

评分函数是IEEE PHM2012挑战赛规定的评分标准,计算方法如下:

式中:ActRUL

MAE和NRMSE通常被用作预测问题性能评价指标,计算方法如下:

式中:ActRUL

在Transformer预测模型进行预训练之后,将测试样本集输入到训练好的Transformer预测模型中,便可得到测试样本集中轴承的退化趋势。以轴承1_3和1_7为例,如图8和图9所示,分别为滚动轴承1_3的MA处理结果和滚动轴承1_7的MA处理结果图。

从图8和图9中可以看出,由MSGCNN-TR直接输出的预测结果存在严重的振荡现象。为了缓解这种情况,对预测结果采用步骤3.4的方法进行平滑处理。同时从图8和图9中可以看出,得到的平滑处理后的曲线能够有效缓解预测中随机振荡的现象。然后使用多项式拟合模型对得到的平滑处理后的曲线进行拟合。

如图10和图11所示,分别为滚动轴承1_3和滚动轴承1_7的多项式拟合结果,拟合完成后,可以得到轴承的全寿命退化趋势,并可以得到轴承剩余使用寿命的预测值。从图10和图11中可以看出,拟合曲线可以很好的完成预测任务。

为了进一步展示本发明的优势,设置了三组对比实验。这三组对比实验是在本发明的基础上仅仅将模型中的Transformer预测模型分别换成RNN,LSTM和GRU模块,其他部分均保持不变。RNN网络是时序数据处理中经典的方法,LSTM和GRU都是RNN的变体,相比RNN更擅长处理时序数列中的长期依赖关系。表3中列出了本发明基于Transformer预测模型的寿命预测方式(称为MSGCNN-TR)与其他三种对比方法的实验结果,从表3中可以看出,本发明MSGCNN-TR的RUL预测方法在评分函数,MAE和NRMSE三个评价指标上都取得了比另外三个方法更好的效果,且平均误差也是最小的。说明本发明Transformer预测模型比RNN及其变体在本实验中表现的更优秀。

为了展示本发明中整体结构中各部分的有效性,设置了3种消融实验,详情见表4。消融实验结果见表5,从表5可以看出在本发明MSGCNN-TR架构中,每个模块都对RUL预测结果有着重要的影响。在特征提取过程中采用的GRU单元可以捕获输入样本中的长期依赖关系,使网络学习到更多时间信息,同理,采用带残差的深层卷积路径可以提取到更多空间特征,从而提高整个学习架构的RUL预测性能。在预测过程中若RUL输出结果不采用平滑处理,也不进行多项式拟合,会严重影响到RUL的预测结果。

表3对比实验结果

表4消融实验方案

表5消融实验结果

综上,本发明所述的一种基于MSGCNN-TR的滚动轴承剩余使用寿命预测方法,通过采用带残差的深层卷积路径和GRU路径分别对滚动轴承时间序列的空间特征和时间特征进行捕获,然后将捕获的多尺度特征输入到由多层Transformer编码器构建的模型中进行训练和预测。实验证明本发明可以有效地提高RUL的预测精度和效率。

本发明具有以下有益效果:

1)本发明提出了一种基于MSGCNN-TR的滚动轴承RUL预测模型,该模型利用CNN和GRU构建特征提取器,利用Transformer进行RUL预测,具有预测寿命精度和准确度高的优点。

2)本发明首次构建了一个基于多尺度门控卷积网络的特征提取器,该特征提取器可以通过使用带残差的深度卷积路径和GRU路径来捕获滚动轴承寿命数据隐含的空间特征和时间特征。

3)本发明在IEEE PHM2012数据集上设置了一系列对比实验和多种消融实验,由对比实验证明本发明提出的模型的性能明显优于其他对比方法,同时由消融实验证明了本发明提出的模型中各个模块的必要性和有效性。

尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

- 滚动轴承剩余使用寿命预测方法及系统

- 一种滚动轴承剩余使用寿命预测方法