一种化学气相沉积设备的腔室

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及半导体制造技术领域,尤其涉及一种化学气相沉积设备的腔室。

背景技术

目前常采用等离子刻蚀、物理气相沉积(Physical Vapor Deposition,简称PVD)、化学气相沉积(Chemical Vapor Deposition,简称CVD)等工艺方式对半导体工艺件或衬底进行微加工,例如制造柔性显示屏、平板显示器、发光二极管、太阳能电池等。微加工制造包含多种不同的工艺和步骤,其中,应用较为广泛的为化学气相沉积工艺,该工艺可以沉积多种材料,包括大范围的绝缘材料、大多数金属材料和金属合金材料,这种工艺一般在高真空的反应室内进行。

随着半导体器件特征尺寸的日益缩小以及器件集成度的日益提高,对化学气相沉积的薄膜均匀性提出了越来越高的要求。化学气相沉积装置虽经多次更新换代,性能得到极大提升,但在薄膜沉积均匀性方面仍存在诸多不足,尤其是随着基片尺寸日益增大,现有的气相沉积方法和设备已难以满足薄膜的均匀性要求。

在薄膜沉积过程中,多种工艺条件都会对基片表面薄膜沉积的均匀性造成影响,例如反应气体流动的方向和分布情况、基片的加热温度场情况、反应室内的压力分布情况等。若反应室内反应区域的工艺环境不完全一致,会使基片表面上沉积的薄膜产生厚度不均匀、组分不均匀、物理特性不均匀等不良现象,进而降低基片生产的良品率。因此,需要对现有的化学气相沉积装置进行改进以提高基片薄膜沉积的均匀性。此外对于硅或者硅锗材料的外延生长工艺来说,由于这些外延材料通常是半导体器件的底层,关键尺寸(CD)极小,通常只有几个纳米,而且不能承受长时间高温,否则会导致半导体器件损坏,所以需要在极短时间内加热基片到足够进行硅材料外延生长的温度,如600-700度。由于存在这种苛刻的升温要求,所以硅外延工艺通常是用高功率加热灯透过石英构成的透明反应腔体加热位于反应腔中的基片。由于反应腔内气压远低于石英反应腔外的大气压,为了维持反应腔体结构不因腔体内外巨大的压力差而变形或者碎裂,所以需要在腔体上设计抗压结构。比如在上下石英腔壁呈平板型的反应腔周围设置多个加强筋,或者在上下石英腔壁设计成呈圆穹顶形,以抵抗大气压力。这些石英制的外壁通常具有6-8mm的腔壁厚度,以抵抗大气压力的同时,尽量让更多辐射能量能穿透进入反应腔内部。这两种结构各有优劣,平板型的腔体可以保证气流在流过整个腔体时的稳定分布,但是上方大量加强筋会遮挡加热的辐射光,导致温度分布不均,且由于平板型的腔体通常是一体化设计,不可拆卸,因而更换昂贵且维护安装困难;对于穹顶形的反应腔温度分布更均匀,但是气流会在流入穹顶形的反应区域时产生大量混乱的紊流,导致气流分布很难调控。

发明内容

本发明的目的在于提供一种化学气相沉积设备的腔室,该腔室由上腔室盖和下腔室盖通过一个中间基环密封固定连接,因此安装拆卸方便,降低了安装维护的成本;上腔室盖和下腔室盖为拱形或锥形结构,因此无需在腔室外额外增加加强筋,消除了对光加热均匀性影响;上腔室盖纵向方向的长度大于横向方向的长度,且上腔室盖与托盘所在的平面围成的空间沿纵向方向,在托盘外边缘的截面的横向长度与在托盘中心位置的截面的横向长度的差值的变化小于10%,因此降低了气流流入拱形的反应区域时大量混乱的紊流的产生,使气流分布更易调控,且进气口和基片传送口呈水平分布,使得晶圆周围缺口减少,大幅度减少扰流效应。

为了达到上述目的,本发明通过以下技术方案实现:

一种化学气相沉积装置,其特征在于,包含:

水平设置的托盘,设置于所述化学气相沉积装置内,用于支撑基片;

上腔室盖,设置于所述托盘上方,所述上腔室盖远离所述托盘沿横向方向和纵向方向拱起,且所述上腔室盖的沿纵向方向的长度大于沿横向方向的长度;

下腔室盖,设置于所述托盘下方;和

连接部件,用于固定连接所述上腔室盖和所述下腔室盖。

优选地,所述托盘至所述上腔室盖之间的区域沿纵向方向依次排布有进气区域、反应区域和排气区域,所述托盘外边缘至所述上腔室盖的内壁的高度与所述托盘中心位置至所述上腔室盖的内壁的高度的差值为0-40mm。

优选地,所述上腔室盖与所述托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面积与在所述托盘中心位置的截面积之间的差值的变化小于30%。

优选地,所述上腔室盖与所述托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面的横向长度与在所述托盘中心位置的截面的横向长度的差值的变化小于10%。

优选地,所述下腔室远离所述托盘沿横向方向和纵向方向拱起。

优选地,所述下腔室沿纵向方向形成的拱形长度大于沿横向方向形成的拱形长度。

优选地,所述下腔室远离所述托盘突起形成锥形。

优选地,所述连接部件包含沿纵向方向相对设置的第一法兰和第二法兰,和环形部件,所述环形部件、所述上腔室盖和所述下腔室盖形成一密闭区域。

优选地,所述第一法兰上设置有进气口和基片传送口,所述第二法兰上设置有排气口,所述进气口的方向与所述基片传送口的方向平行。

优选地,所述进气口和所述排气口设置于所述托盘所在平面的上方,所述基片传送口设置于所述托盘所在平面的下方。

优选地,所述进气口的数量大于一个,且至少一个所述进气口设置于所述托盘所在平面的下方。

优选地,所述排气口的数量大于一个,且至少一个所述排气口设置于所述托盘所在平面的下方。

优选地,所述上腔室盖和所述下腔室盖由石英制成,所述连接部件由金属制成。

优选地,所述上腔室盖位于所述反应区域的部分的壁厚小于所述上腔室盖位于所述进气区域和所述排气区域的壁厚。

优选地,所述连接部件还包含紧固部件,所述紧固部件用于固定所述第一法兰、所述第二法兰、所述环形部件、所述上腔室盖和所述下腔室盖;和密封部件,所述密封部件设置在所述第一法兰和所述第二法兰与所述上腔室盖和所述下腔室盖接触位置。

优选地,其特征在于,所述第一法兰和所述第二法兰内设置有冷却通道。

优选地,其特征在于,所述紧固部件内设置有冷却通道。

本发明与现有技术相比至少具有以下优点之一:

(1)上腔室盖和下腔室盖由中间基环提供密封固定连接,安装拆卸方便,降低了安装维护的成本;

(2)上腔室盖和下腔室盖设计成拱形或锥形结构,无需在上、下腔室盖外额外增加加强筋而能承受较大的气压差,因此消除了加强筋对光加热均匀性影响;

(3)上腔室盖纵向方向的长度大于横向方向的长度,且上腔室盖与托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面的横向长度与在所述托盘中心位置的截面的横向长度的差值的变化小于10%,因此降低了气流流入穹顶形的反应区域时大量混乱的紊流的产生,使气流分布更易调控,且进气口和基片传送口呈水平分布,使得晶圆周围缺口减少,大幅度减少扰流效应。

附图说明

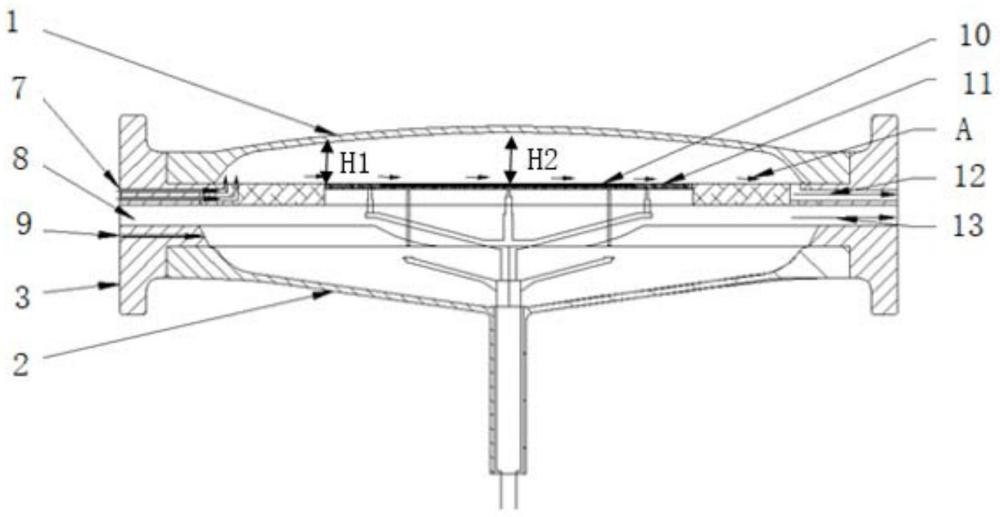

图1为本发明提供的一种化学气相沉积设备腔室的结构示意图;

图2为本发明实施例一的化学气相沉积设备腔室沿图1X–X’方向的截面示意图;

图3a为本发明实施例一的化学气相沉积设备腔室沿图1X–X’方向的托盘至上腔室盖内壁截面积示意图,图3b为现有技术中的托盘至上腔室盖内壁截面积示意图;

图4为本发明实施例一的化学气相沉积设备腔室的上腔室盖沿图1X–X’方向的截面示意图;

图5为本发明实施例一的化学气相沉积设备腔室的上腔室盖沿图1Y–Y’方向的截面示意图;

图6为本发明实施例一的化学气相沉积设备腔室的上腔室盖的透明石英部分在水平面上的垂直投影;

图7为本发明实施例一的化学气相沉积设备腔室的下腔室盖沿图1X–X’方向的截面示意图;

图8为本发明实施例一的化学气相沉积设备腔室的下腔室盖沿图1Y–Y’方向的截面示意图;

图9为本发明实施例二的化学气相沉积设备腔室的上腔室盖沿图1X–X’方向的截面示意图;

图10为本发明实施例二的化学气相沉积设备腔室的上腔室盖沿图1Y–Y’方向的截面示意图;

图11为本发明实施例二的化学气相沉积设备腔室的上腔室盖的透明石英部分在水平面上的垂直投影。

具体实施方式

以下结合附图和具体实施方式对本发明提出的一种化学气相沉积设备的腔室作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

实施例一

请同时参考图1和图2,为本实施例的一种化学气相沉积装置(CVD)腔室的示意图,该腔室包含:水平放置的托盘11,设置于腔室内,用于承载基片10,上腔室盖1,设置于托盘11的上方,下腔室盖2,设置于托盘11的下方,和一个中间基环3作为上腔室盖1和下腔室盖2之间的连接部件。所述托盘11至所述上腔室盖1之间的区域沿纵向方向依次排布有进气区域、反应区域和排气区域。中间基环3包含沿纵向方向相对设置的第一法兰4、第二法兰5和环形部件6,用于密封连接上腔室盖1和下腔室盖2。连接部件还包含紧固部件(未示出),设置于法兰与上、下腔室盖接触位置的外部,用于固定第一法兰4、第二法兰5、环形部件6、上腔室盖1和下腔室盖2,同时向法兰施加一个垂直方向的作用力,达到密封所述上腔室盖1、所述下腔室盖2和所述环形部件6的作用,和设置在第一法兰4和第二法兰5与上腔室盖1和下腔室盖2接触位置密封部件(未示出)。该化学气相沉积装置的腔室由中间基环3作为连接部件密封且固定连接上腔室盖1和下腔室盖2,因此安装、拆卸和维修腔室相较一体化成型的平板型腔室简单,降低了维护成本。

所述第一法兰上设置有上进气口7、下进气口9和基片传送口8,所述第二法兰上设置有上排气口12和下排气口13,所述上进气口7设置于所述托盘11所在平面的上方,用于向腔室内部通入反应气体;所述下进气口9设置于所述托盘11所在平面的下方,用于通入清洁气体;所述基片传送口8设置于所述托盘11所在平面的下方,因此在传送基片进出反应腔时不会干扰位于托盘上部的气流。且上进气口7、下进气口9和基片传送口8互相平行,这样可以大幅度减少扰流效应,使得晶圆周围缺陷减少。所述上排气口12设置于所述托盘11所在平面的上方,用于排除反应气体;所述下排气口13设置于所述托盘11所在平面的下方,用于排除清洁气体。在一些其他的实施例中,所述上进气口也可以是互相平行的两个,但本发明并不以此为限。

进一步的,上腔室盖1远离所述托盘11沿横向方向(Y–Y’)和纵向方向(X–X’)拱起。请同时参考图2至图6,图4为图1中的上腔室盖1沿X–X’方向的截面示意图,图5为图1中的上腔室盖1沿Y–Y’方向的截面示意图。上腔室盖1由较薄的透明石英部分31和较厚的不透明石英部分32组成,透明石英部分31设置于反应区域,不透明石英部分32设置于进气区域和排气区域。红外辐射加热灯透过透明石英部分31对托盘11上的基片10进行加热,不透明石英部分32为与中间基环3接触的部分。上腔室盖1沿横向方向(Y–Y’)和纵向方向(X–X’)拱起,且沿纵向方向的长度大于沿横向方向的长度。如图4所示,上腔室盖在纵向方向的长度LX为500-1500mm,如图5所示,上腔室盖在横向方向的长度LY为400-700mm。托盘11的外边缘至上腔室盖1的高度H1与托盘11的中心至上腔室盖1的高度H2的高度的差值在0-40mm之内。较优的,托盘11的外边缘至上腔室盖1的高度H1与托盘11的中心至上腔室盖1的高度H2的高度的差值在0-30mm之内。更优的,托盘11的外边缘至上腔室盖1的高度H1与托盘11的中心至上腔室盖1的高度H2的高度的差值在0-20mm之内。最优的,托盘11的外边缘至上腔室盖1的高度H1与托盘11的中心至上腔室盖1的高度H2的高度的差值在0-10mm之内。并且纵向方向的长度大于横向方向的长度,并且上腔室盖与托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面积S1与在所述托盘中心位置的截面积S2之间的差值的变化小于30%(参考图3a),与现有技术中的穹顶形反应腔室(参考图3b)相比,两个截面积的差值的变化更小,这样的拱形高度的设计可以使得与气流方向A垂直的托盘11至上腔室盖1内壁的各个截面不会像传统穹顶形反应腔室一样自托盘外边缘的进气位置至托盘中心的反应中心位置发生陡然变化,反应气体不会沿上腔室壁1爬升较大高度,反应区域的反应气体也不会受到如传统的穹顶形的反应器的腔室壁的压迫,而留有较为充足的气体扩散空间,因而不会造成气流流场分布不均匀,从而使化学气相沉积产生的薄膜更均匀。

进一步的,所述上腔室盖沿纵向方向形成的拱形高度HX1为10~35mm且上腔室盖的壁厚TX/TY为3~10mm,沿横向方向形成的拱形高度HY1为10~35mm。由于拱形可以承受的气压差与拱形高度HX1/HY1和壁厚TX/TY有关,拱形高度HX1/HY1越高承受的气压差越大,壁厚TX/TY越厚承受的气压差越大。但由于过高的拱形高度会影响反应气流流场分布的均匀性,而壁厚过厚则会使红外辐射加热的效能减弱,因此本领域技术人员根据实际产品的需求调整拱形高度HX1/HY1和壁厚TX/TY之间的比例和数值范围也属于本发明的保护范围。

进一步的,所述上腔室盖与所述托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面的横向长度与在所述托盘中心位置的截面的横向长度的差值的变化小于10%。作为优选的实施例是如图6所示的上腔室壁1的透明石英部分31在水平面上的垂直投影形成的图形,具有相对于气流方向A(纵向方向)互相平行的两边51和52,此时所述上腔室盖与所述托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面的横向长度与在所述托盘中心位置的截面的横向长度相等。这样设计的好处是反应气体进入托盘前有充足的扩散空间,因而不会产生大量混乱的紊流,使气流分布更易调控。本实施例中,上腔室盖1在水平面上的垂直投影形成的图形为由两段圆弧53和54以及互相平行的两边51和52形成的封闭图形,其中两端圆弧53和54具有相同的半径R,其值为200-550mm。

下腔室盖2可以设置为如本实施例所述的上腔室盖一样的沿横向方向和纵向方向拱起的形状,也可以设置为如图7和图8所示的远离托盘11形成的锥形。图7是本实施例的下腔室盖2沿图1X–X’方向的截面示意图,图8是本实施例的下腔室盖2沿图1Y–Y’方向的截面示意图。所述下腔室盖2包含较薄的透明石英部分61、较厚的不透明石英部分62以及支撑杆63。透明石英部分61设置于反应区域,不透明石英部分62设置于进气区域和排气区域。红外辐射加热灯透过透明石英部分61对托盘11下表面进行加热,不透明石英部分62为与中间基环3接触的部分。下腔室盖2沿横向方向(Y–Y’)和纵向方向(X–X’)突起,形成锥形,且沿纵向方向的长度大于沿横向方向的长度。如图7所示,下腔室盖在纵向方向的长度LX为500-1500mm,如图8所示,下腔室盖在横向方向的长度LY为400-700mm,下腔室盖沿纵向方向与托盘11所在平面形成的夹角θX大小为4-25°,沿横向方向与托盘11所在平面形成的夹角θY大小为4-25°。下腔室盖的壁厚TX/TY为3~10mm,由于过大的夹角θX/θY会影响反应气流流场分布的均匀性,而壁厚过厚则会使红外辐射加热的效能减弱,因此本领域技术人员根据实际产品的需求调整夹角θX/θY和壁厚TX/TY之间的比例和数值范围也属于本发明的保护范围。

在另一实施例中,所述下腔室盖2沿纵向方向形成的拱形高度HX1为10~50mm且上腔室盖的壁厚TX/TY为3~10mm,沿横向方向形成的拱形高度HY1为10~50mm,由于拱形可以承受的气压差与拱形高度HX1/HY1和壁厚TX/TY有关,拱形高度HX1/HY1越高承受的气压差越大,壁厚TX/TY越厚承受的气压差越大。但由于过高的拱形高度会影响反应气流流场分布的均匀性,而壁厚过厚则会使红外辐射加热的效能减弱,因此本领域技术人员根据实际产品的需求调整拱形高度HX1/HY1和壁厚TX/TY之间的比例和数值范围也属于本发明的保护范围。

进一步的,所述第一法兰4、第二法兰5的内部设置有冷却通道,所述紧固部件的内部也设置有冷却通道,用于冷却设置在第一法兰4和第二法兰5与上腔室盖1和下腔室盖2接触位置密封部件。由于红外辐射灯源的照射,通常用作密封部件的结构如O Ring容易受热老化,失去原有的密封效果,因此在紧固部件和法兰上设置冷却通道,使所述密封部件保持低温。

实施例二

请同时参考图9至图11,为本发明实施例二提供的上腔室盖2,其中沿纵长方向剖面与第一实施例的图2相同,可以参考图2理解相关结构。与实施例一不同的是,本实施例的上腔室盖的透明石英部分在水平面上的垂直投影为如图10所示的边角处有圆弧过渡角的矩形,具有与进气方向A互相平行的两边101和102,以及圆弧过渡角103。所述沿进气方向互相平行的两边101和102的边长X1为400-1500mm,矩形中另一对互相平行的边的边长Y1的长度为400-1500mm,所述圆弧过渡角103具有半径R,其值为0-200mm。

上腔室盖1远离所述托盘11沿横向方向(Y–Y’)和纵向方向(X–X’)拱起,由较薄的透明石英部分81和较厚的不透明石英部分82组成。透明石英部分81设置于反应区域,不透明石英部分82设置于进气区域和排气区域。红外辐射加热灯透过透明石英部分81对托盘11上的基片10进行加热,不透明石英部分82为与中间基环3接触的部分。上腔室盖1沿横向方向(Y–Y’)和纵向方向(X–X’)拱起,且沿纵向方向的长度大于沿横向方向的长度。如图9所示,上腔室盖在纵向方向的长度LX为400-1500mm,如图10所示,上腔室盖在横向方向的长度LY为400-1500mm,纵向方向的长度大于横向方向的长度,且托盘11的外边缘至上腔室盖1的高度H1与托盘11的中心至上腔室盖1的高度H2的高度的差值在0-40mm之内,并且上腔室盖与托盘所在的平面围成的空间沿纵向方向,在所述托盘外边缘的截面积与在所述托盘中心位置的截面积之间的差值的变化小于30%,这样的拱形高度的设计可以使得与气流方向A垂直的托盘11至上腔室盖1内壁的各个截面不会像传统穹顶形反应腔室一样自托盘外边缘的进气位置至托盘中心的反应中心位置发生陡然变化,反应气体不会沿上腔室壁1爬升较大高度,反应区域的反应气体也不会受到如传统的穹顶形的反应器的腔室壁的压迫,而留有较为充足的气体扩散空间,因而不会造成气流流场分布不均匀,从而使化学气相沉积产生的薄膜更均匀。

进一步的,所述上腔室盖所述上腔室盖沿纵向方向形成的拱形高度HX1为10~49mm且上腔室盖的壁厚TX/TY为3~12mm,沿横向方向形成的拱形高度HY1为10~49mm,由于拱形可以承受的气压差与拱形高度HX1/HY1和壁厚TX有关,拱形高度HX1/HY1越高承受的气压差越大,壁厚TX/TY越厚承受的气压差越大。但由于过高的拱形高度会影响反应气流流场分布的均匀性,而壁厚过厚则会使红外辐射加热的效能减弱,因此本领域技术人员根据实际产品的需求调整拱形高度HX1/HY1和壁厚TX/TY之间的比例和数值范围也属于本发明的保护范围。

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

- 一种垂直式双炉体化学气相沉积设备

- 一种制备石墨烯薄膜的化学气相沉积设备及方法

- 一种等离子体化学气相沉积设备的掩膜框架

- 一种化学气相沉积装置的反应腔室及化学气相沉积装置

- 一种化学气相沉积装置的反应腔室及化学气相沉积装置