一种材料腐蚀程度实时监测装置及监测方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及材料腐蚀程度监测,尤其是一种材料腐蚀程度实时监测装置及监测方法。

背景技术

材料在腐蚀性液体中运用存在腐蚀,如金属、合金等材料;材料腐蚀的速度与材料的使用寿命存在直接关系,所以在使用材料之前需要对材料在腐蚀性液体中受到腐蚀的速度进行监测。

目前,通常采用质量作为变量来确定材料的腐蚀速度,具体的有两种方式:

第一种,将材料放置在腐蚀性液体中,间隔相同的时间后,将材料取出,擦干液体,然后对材料称重,材料增加或减少的重量为材料腐蚀的量;腐蚀的量与时间的比值即为该材料在该段时间中的平均腐蚀速度;

第二种,将材料放置在腐蚀性液体中,并且材料和腐蚀性液体组成的整个腐蚀系统一直放在称重器上,称重器对整体实时称重,绘制总重量-时间曲线图,曲线图的斜率为材料的腐蚀速度。

对于上述两种测试方式,第一种方式只能测得材料在一段时间内的平均腐蚀速度,不能对材料腐蚀实时监测;并且,若需要监测材料完整的腐蚀过程,需要多次对材料进行称重,每次称重均需要取出材料、擦干液体步骤,操作比较繁琐;或者采用多个样品进行不同时间段监测,样品之间的存在个体差异,影响监测结果;第二种方式能够实时的对材料腐蚀进行监测,但是,该方式只能用在腐蚀系统在腐蚀过程中存在总质量增加或质量减少的情况;如铁(Fe)被水腐蚀时,会吸收空气中的氧气形成三氧化二铁或四氧化三铁,导致总质量增加;又如铁(Fe)被酸性溶液腐蚀时会产生氢气逃逸,导致总质量减少;但是,对于无质量增加或减少的情况,如电化学腐蚀中与电解质反应,并不存在气体的吸收或逃逸,整个腐蚀系统并没有质量的增加或减少,但是并不能说明该腐蚀系统中没有发生腐蚀,影响数据的准确性。

对此,迫切的需要解决“如何准确实时监测材料的腐蚀程度”这一技术问题。

发明内容

本发明的目的在于:针对上述存在的问题,提供一种材料腐蚀程度实时监测装置及监测方法,将材料体积和质量作为变量,两个变量共同确定材料的腐蚀程度,使得材料腐蚀程度实时监测获取的数据更加准确,从而获取材料的腐蚀速度数据更准确,为材料的运用提供数据支持。

本发明采用的技术方案如下:一种材料腐蚀程度实时监测装置,包括用于存放腐蚀性液体的桶体,所述桶体内轴向滑动连接有浮板,所述浮板将桶体内部空间分割成上腔体和下腔体,所述上腔体内活动连接有反光板,所述浮板与反光板之间设置有用于驱动反光板活动的连接件;所述上腔体的内壁上设置有激光笔和能够感受激光的感光板,所述激光笔的入射方向朝向反光板;所述桶体装配于称重器上,所述称重器与感光板均信号连接于计算系统。

进一步地,所述连接件的一端与反光板滑动连接,所述连接件的另一端与浮板固定连接;或者所述连接件的一端与反光板转动连接,所述连接件的另一端与浮板滑动连接。

进一步地,所述连接件为能够调节长度的伸缩杆。

进一步地,所述激光笔的入射方向与反光板的表面之间存在非90°的夹角。

进一步地,所述感光板上具有初始感应点。

进一步地,所述浮板的外轮廓与桶体的内壁轮廓相匹配。

进一步地,所述浮板上设置有若干个通气孔。

进一步地,所述下腔体内设置有用于支撑材料的支撑架;或/和所述下腔体内设置有用于存放材料的存放桶,所述存放桶上均匀设置有若干个通液孔。

一种材料腐蚀程度实时监测方法,包括以下步骤:

S1:将材料放置在具有腐蚀性液体的桶体内进行腐蚀;

S2:材料发生腐蚀;

S21:材料在腐蚀的过程中产生体积变化,从而引起桶体内液位变化;

S3:监测桶体内的液位变化获取材料腐蚀程度。

进一步地,在步骤S2中,材料在腐蚀的过程中产生质量变化,从而引起桶体总质量变化;

在步骤S3中,腐蚀程度与桶体总质量的变化量之间呈正相关。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明通过材料体积和质量作为实时变量,材料体积的变化通过液体液位反应,经过反射板反射激光直观的表现出来;材料质量变化通过桶体的总质量直观反应;两个变量共同确定材料的腐蚀程度,弥补无法监测整个腐蚀系统没有质量的增加或减少的情况,保证材料腐蚀程度实时监测获取的数据更加准确,从而获取材料的腐蚀速度数据更加准确,适用范围更广,为材料的运用提供更充分的数据支持。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

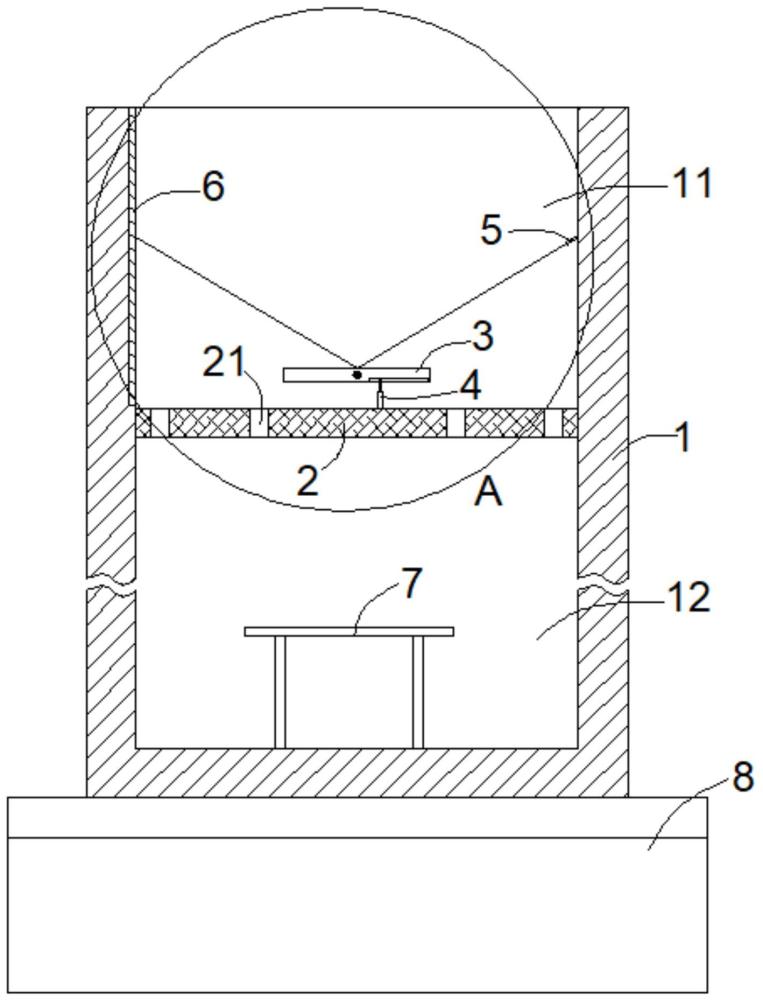

图1为发明的结构示意图;

图2为图1中A处的放大图;

图3为本发明监测过程中的状态示意图;

图4为本发明的另一种实施方式结构示意图;

图中标记:1-桶体;11-上腔体;12-下腔体;2-浮板;21-通气孔;3-反光板;4-连接件;5-激光笔;6-感光板;7-支撑架;8-称重器;9-存放桶。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

需要说明的是,在本说明书中,为了方便说明,将桶体1、桶体1内的材料和零件、腐蚀性液体组成的系统称作为“腐蚀系统”。

实施例1

如图1-4所示,一种材料腐蚀程度实时监测装置,包括桶体1,桶体1内存放腐蚀性液体,所述桶体1内滑动连接有浮板2,浮板2的滑动方向沿着桶体1的轴线方向,所述浮板2将桶体1内部空间分割成上腔体11和下腔体12,上腔体11位于浮板2的上方,下腔体12位于浮板2的下方,腐蚀性液体被存放在下腔体12,浮板2漂浮于腐蚀性液体表面;所述上腔体11内活动连接有反光板3,活动连接的方式可以为转动连接,也可以为在反光板3法向量方向上的平移;所述浮板2与反光板3之间设置有用于驱动反光板3活动的连接件4,所述上腔体11的内壁上设置有激光笔5和能够感受激光的感光板6,所述激光笔5的入射方向朝向反光板3;浮板2的移动通过连接件4传递给反光板3,反光板3改变初始位置,从而反射激光的方向或位置发生改变,进一步地,感光板6感受激光的位置发生改变;在本实施例哄,浮板2位置的改变来源于腐蚀性液体的液体改变,腐蚀性液体的液位改变来源于浸没在腐蚀性液体中材料体积的改变;所述桶体1装配于称重器8上,所述称重器8与感光板6均信号连接于计算系统,称重器8获取的质量为整个腐蚀系统的总质量,即桶体1、桶体1内的材料和零件、腐蚀性液体的总质量。

需要说明的是,材料腐蚀可能存在腐蚀系统总质量的增加或减少,是因为腐蚀时可能存在气体的吸收或析出;材料腐蚀存在材料体积的变化,是因为材料腐蚀是一种化学反应过程,当材料与环境中的物质作用时,会发生化学反应,形成新的化合物,并释放能量,这些反应通常会导致材料的体积发生变化。例如,铁的腐蚀通常是指其与氧气和水反应,产生氧化铁和水的化学反应。这个过程会导致铁的体积变小,因为氧化铁比铁更加致密。相反,铜的腐蚀会引起其表面形成氧化物和其他化合物,增加材料的体积。此外,当材料被腐蚀时,其表面通常会变得粗糙,这也可能会导致体积的变化。这是因为腐蚀会引起表面的微小裂缝和磨损,而这些变化将会在材料的体积和形状上产生影响。除了化学反应和表面特征的变化,材料腐蚀还可能会引起晶格缺陷和材料内部的应力变化,从而影响材料的体积,这是因为腐蚀过程中化学反应会破坏材料的晶格结构,形成缺陷,导致材料的物理性质发生变化。此外,由于腐蚀通常是非均匀的,不同部位的腐蚀作用会使材料内部产生应力差异,从而引起体积的变化。

在本实施例中,如上文所述,反光板3与上腔体11的内壁之间的连接方式可以是转动连接,也可以是在反光板3法向量方向上的平移,两种方式能够使得激光笔5的入射角度或/和入射位置发生改变,均能够在浮板2发生位置变化时引起感光板6感受的激光位置发生改变;但是,相对于平移,转动连接主要改变的是入射角度,从而能够放大浮板2的位移,进一步地放大液体体积变化,等效于放大材料在被腐蚀时的体积变化,能够检测材料更细微的体积变化;为了能够直观反应更细微的体积变化,保证腐蚀程度监测的准确性,该活动连接的方式优选转动连接,即反光板3与上腔体11的内壁转动连接,转动方向于竖直平面平行。

具体的,上腔体11的内壁上设置有转轴,所述反光板3与转轴转动连接。

如图2所示,在本实施例中,当需要测试材料在某种腐蚀性液体中腐蚀程度变化时,向桶体1内加入对应的材料和腐蚀性液体,腐蚀性液体完全淹没材料,材料逐渐发生腐蚀;材料在腐蚀时,会出现体积变化,从而改变材料的占用空间,即腐蚀性液体的液面也会产生变化;由于浮板2漂浮于腐蚀性液体的液面,腐蚀性液面变化使得浮板2位置改变,浮板2位置改变带着反光板3发生旋转,从而改变激光的入射角度,进而改变反光板3的反射角度,随之改变激光作用在感光板6上的位置;感光板6将感受激光的信号传递给计算系统,计算系统通过感光板6感受激光的位置改变反推反光板3偏转的角度,从而反推出液位改变,进一步地反推材料体积的改变,从而判断材料腐蚀的程度。材料腐蚀时,腐蚀系统会与外界环境进行物质交换,从而腐蚀系统的总质量发生改变,称重器8获取腐蚀系统的总质量,并将信号传递给计算系统,根据总质量的改变确定材料腐蚀的程度。

具体的,材料体积变化越严重,材料腐蚀的程度越严重;腐蚀系统总质量改变越大,材料腐蚀的程度越严重。随着时间的流逝,计算系统可以绘制材料体积-时间、总质量-时间实时数据图,数据拟合成数据曲线,该曲线在谋个时间刻所具有的的斜率为材料腐蚀速度。

在本实施例中,感光板6可以为在板状结构上阵列若干个激光传感器或阵列若干个红外线传感器,或者阵列若干个光敏传感器;激光笔5可以选择能够发射激光的激光笔5,或者能够产生红外线的激光笔5,可以能够产生线性可见光的激光笔5。

需要说明的是,计算系统中可以存储有相关数据,如材料体积变化量-感光板6感受激光位置偏移量函数,该函数可以通过神经网络算法拟合;具体的对于本领域技术人员是所只晓得,在此不在做详细说明。

在本实施例中,需要说明的是,为了尽可能的将体积变化反应在液位变化上,根据体积公式,底面面积越小,同样体积的变化量反应在液位变化上越大,所以,所述桶体1的内径应尽可能的小。

实施例2

如图1-图4所示,在实施例1的基础上,进一步地提出关于“连接件4”可实施的具体实施方式。

一种可选的具体实施方式,为了适应不同位置的初始液位,所述连接件4为能够调节长度的伸缩杆,该伸缩杆具有锁定长度的功能,如伸缩杆上设置有锁紧螺钉。

一种可行的具体实施方式,为了避免浮板2、连接件4与反光板3之间存在运动干涉,对“连接件4”的连接方式提出如下的具体实施方式。

第一种实施方式,反光板3的背面设置有滑槽,所述连接件4的一端与反光板3上的滑槽滑动连接,所述连接件4的另一端与浮板2固定连接;当浮板2发生位置改变时,连接件4能够沿着滑槽滑动,滑槽的存在使得连接件4具有可运动的空间,从而避免出现运动干涉。

第二种实施方式,所述连接件4的一端与反光板3转动连接,连接件4能够反光板3转动,所述浮板2上设置有滑槽,所述连接件4的另一端与滑槽滑动连接,以实现连接件4与浮板2滑动连接;当浮板2发生位置改变时,连接件4能够沿着滑槽滑动,并且同时能够与反光板3产生相对转动,进而避免出行运动干涉。

上述两种实施方式中,为了减少连接件4与滑槽滑动产生的摩擦,连接件4上与滑槽连接的一端设置有滚珠。

实施例3

在实施例1-2中任意一种实施方式的基础上,进一步地提出可实施的具体实施方式。

一种可行的具体实施方式,所述激光笔5的入射方向与反光板3的表面之间存在非90°的夹角,反光板3位置改变后感光板6感受激光的位置与位置改变前感光板6感受激光位置之间的距离,从而使得材料体积具有微弱的变化时,也能以较大的感光位置变化反应在感光板6上。

一种可行的具体实施方式,为了减少数据复杂度,减轻计算系统的数据计算工作量,所述感光板6上具有初始感应点,每次监测开始时反光板3反射的激光均作用于初始感应点,以初始感应点作为起始位置参照,能够直接获取激光的偏移量,从而反推材料体积变化。

实施例4

如图1-图4所示,在实施例1-3中任意一种实施方式的基础上,进一步地提出关于“浮板2”可实施的具体实施方法。

一种可行的实施方式,为了减少腐蚀性液体长时间下产生的蒸发,提高实时监测腐蚀系统总质量数据的准确性,从而提高材料腐蚀程度实时监测的准确性,所述浮板2的外轮廓与桶体1的内壁轮廓相匹配,即浮板2相当于封闭下腔体12,达到减少蒸发损失的质量的目的。

需要说明的是,上述实施方式中所述的“封闭”并非密封,保证下腔体12与外界环境之间存在能够进行物质交换的通道,保证材料腐蚀正常进行和通过总质量变化判断材料腐蚀程度的方式有效且可行。

进一步地,所述浮板2上设置有若干个通气孔21,提高第一腔体与外界环境的沟通,即材料腐蚀产生的气体可以从通气孔21流出外界,或者材料腐蚀需要的气体可以从通气孔21经过腐蚀性液体获取。

实施例5

在实施例1-4中任意一种实施方式的基础上,进一步地提出关于“下腔体12的内部结构”可实施的具体实施方法。

为了保证腐蚀性液体能够完全包裹材料,避免桶体1内壁影响材料与腐蚀性液体之间的接触,提出如下两种实施方式。

如图1所示,第一种实施方式,所述下腔体12内设置有用于支撑材料的支撑架7,支撑架7支撑大块的材料,避免材料与桶体1内壁接触。

如图4所示,第二种实施方式,对于体积较小的材料,所述下腔体12内设置有用于存放材料的存放桶9,所述存放桶9上均匀设置有若干个通液孔。

本实施例中两种实施方式公开的结构可以单独存在或者同时存在,根据实际运用而确定。

实施例6

一种材料腐蚀程度实时监测方法,包括以下步骤:

S1:将材料放置在具有腐蚀性液体的桶体1内进行腐蚀;

S2:材料发生腐蚀;

S21:材料在腐蚀的过程中产生体积变化,从而引起桶体1内液位变化;

S3:监测桶体1内的液位变化获取材料腐蚀程度。

如图1-图4所示,运用实施例1-5中所述的任意一种实施方式,包括以下步骤:

在步骤S1中,将需要监测的材料放置在下腔体12的支撑架7或者存放桶9内,向下腔体12内注入腐蚀性液体;调整液体的液面,使得反光板3反射的激光作用于初始感应点;在本实施例中,此时,反光板3的反光面处于水平状态最优;记录最初的液位、材料体积。

在步骤S2中,材料在腐蚀性液体的作用下不断发生腐蚀。

在步骤S21中,材料发生腐蚀会产生体积变化,本说明书以体积减少为例进行说明(体积增大的监测原理相同);

材料的体积变小,占用的下腔体12的空间减少,腐蚀性液体自动弥补材料减少的体积,从而腐蚀性液体的液位降低,浮板2随着液位降低向下移动,通过连接件4牵引反光板3转动(图1-3中为顺时针转动),从而激光笔5产生的入射激光的入射角改变(图1-3中入射角增大),反射角也随之减少,进而激光作用在感光板6上的位置偏离初始感应点;随着体积变化的程度越大,激光作用在感光板6的偏移量(以初始感应点为参照位置)越大;感光板6不断将信号传递给计算系统,计算系统根据偏移量获取材料体积变化。

在步骤S3中,计算系统拟合材料体积-时间的数据曲线图,在某个时间点处该曲线的斜率为材料腐蚀的速度;体积变化量越大,腐蚀程度越高。

在本实施例中,为了更准确的实时监测材料腐蚀,可以引入质量的监测。

具体的,将腐蚀系统安装在称重器8上,称重器8实时监测腐蚀系统的总质量;在步骤S21中,材料发生腐蚀时产生质量变化,从而引起桶体1总质量的变化;在本实施例中,以总质量减少为例进行说明;材料发生腐蚀时腐蚀系统析出气体逃逸到空气中,总质量减少;称重器8将获取的质量数据传递给计算系统,计算系统绘制质量-时间数据曲线图,在某个时间点处该曲线的斜率为材料腐蚀的速度;质量变化量越大,腐蚀程度越高,即腐蚀程度与桶体总质量的变化量之间呈正相关。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种利用雨水导电的缆索腐蚀实时监测系统及监测方法

- 拉索腐蚀监测装置及其用于预应力拉索腐蚀监测的方法

- 一种腐蚀监测装置及其制作方法

- 一种实时在线连续监测硝酸根浓度的装置及其使用方法

- 一种具有温度实时监测系统的新型IGBT装置及其制作方法

- 一种在线监测注气井注入介质腐蚀程度的监测装置及监测方法

- 一种金属材料点腐蚀实时监测装置