采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法,属于加热卷烟技术领域。

背景技术

近年来,加热卷烟产品发展迅速。加热卷烟是通过内芯或外围加热方式对烟芯材料进行直接加热,以产生气溶胶供消费者抽吸,其优点是雾化气溶胶的感官品质较好,与传统卷烟较为接近,香气较为充分。目前,加热卷烟均采用内加热方式或外加热方式对烟芯材料进行加热。

对加热卷烟进行内加热时,烟芯材料由内部开始受热,一般情况下,内加热采用的热源的温度快速提升至起始最高温度(一般为250~380℃),对烟芯材料进行快速加热,使其在较短时间释放烟草成分,然后保温一定时间,进入工作温度(一般为250~380℃),在工作温度下,受热区域逐渐扩大,从而使烟草成分不断释放。内加热方式下,烟芯材料内部和外部存在明显的径向温度梯度,即内部温度明显高于外部温度,外部烟芯材料的烟草成分未能得到较好地释放;通过升高内部温度使外部温度升高,虽然可以提高外部烟芯材料的烟草成分释放,但内部温度过高,当超过工作温度上限时,会增加烟芯材料的“糊味”。因此,在内加热方式下,加热前期内部烟芯材料的受热温度较高,烟草成分释放量高;至加热后期时,内部烟芯材料的烟草成分释放殆尽,外部烟芯材料受热温度较低,烟草成分释放量低,从而导致了内加热方式下,加热卷烟前后时间段的烟草成分释放量差异,造成加热卷烟气溶胶逐口释放不稳定的问题。

对加热卷烟进行外加热时,烟芯材料由外部开始受热,热量不断向内传递,使烟草成分不断释放。外加热方式下,由于外加热的周向辐射特点,烟芯材料内部和外部的受热基本一致,导致内部和外部烟芯材料的烟草成分较为集中的释放,从而使外加热型加热卷烟在加热前期具有较好的烟草成分释放。但是由于烟芯材料内部和外部是同时受热的,导致烟草成分的缓释效果变差,使加热后期烟芯材料的烟草成分释放不足,也导致了外加热方式下,加热卷烟前后时间段的烟草成分释放量差异,造成加热卷烟气溶胶逐口释放不稳定的问题。

文献(加热不燃烧卷烟烟气主要成分的逐口释放行为,烟草科技,2019,52(2):62-71)的研究结果表明,内加热型加热卷烟产品(IQOS)和外加热型加热卷烟产品(GLO)的气溶胶释放量、烟碱、丙三醇和香味成分均存在明显的逐口不稳定性,外加热卷烟产品的逐口不稳定性更明显。这说明,通过单一的加热方式很难实现加热卷烟逐口气溶胶的稳定释放。

提高加热卷烟的逐口释放稳定性,关键在于调控烟芯材料的受热温度、时间和区域,以使烟芯材料动态受热,确保每口抽吸前所产生的烟草成分的量相一致。中国专利文献CN208143515U提供了一种可更换发热元件的卷烟电加热装置,所述的卷烟电加热装置同时设置了卷烟内部加热体和卷烟外围加热体,内部加热体为呈圆柱状的内加热元件,外围加热体为呈环状的外加热元件。由于同时设置了内加热元件和外加热元件,在利用该加热器具对加热卷烟进行加热时,可以根据实际情况选择外加热和/或内加热的加热方式,例如,通过采用前期以内加热为主,后期以外加热为主或者同时以内加热和外加热为主的内外耦合加热方法,可提高用户体验感。虽然该专利文献中提到了可以对卷烟实施外围加热和/或内部加热的加热方式,但是未公开如何有效提高加热卷烟的抽吸稳定性。

发明内容

本发明的目的在于提供一种采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法,可以解决目前对加热卷烟加热时存在逐口气溶胶的释放稳定性较差的问题。

为了实现以上目的,本发明的采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法所采用的技术方案为:

一种采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法,包括以下步骤:采用内外耦合加热方法对加热卷烟的烟芯进行加热;所述内外耦合加热是指加热前期以内加热方式为主,加热后期以外加热方式为主或者加热后期同时以内加热和外加热为主的加热方式;加热前期时,内加热采用的热源的温度先升温至最高起始温度,再降温至前期工作温度的初始值,然后升温以确保加热卷烟的烟芯内部温度大于T

本发明的提高加热卷烟抽吸稳定性的方法,通过采用内外耦合加热方式,并且通过调节内加热采用的热源的温度和/或外加热采用的热源的温度来实现内外加热的匹配耦合,以确保加热卷烟的烟芯内部温度大于T

本发明中,加热前期以内加热方式为主是指加热前期仅采用内加热方式或者加热前期同时采用内加热方式和外加热方式,当加热前期同时采用内加热方式和外加热方式时,需要保证内加热采用的热源的温度大于外加热采用的热源的温度。

本发明中,加热后期以外加热方式为主是指加热后期仅采用外加热方式或者加热后期同时采用外加热方式和内加热方式,当加热后期同时采用外加热方式和内加热方式时,需要保证外加热采用的热源的温度大于内加热采用的热源的温度。

本发明中,加热后期同时以内加热和外加热为主是指加热后期同时采用外加热方式和内加热方式。

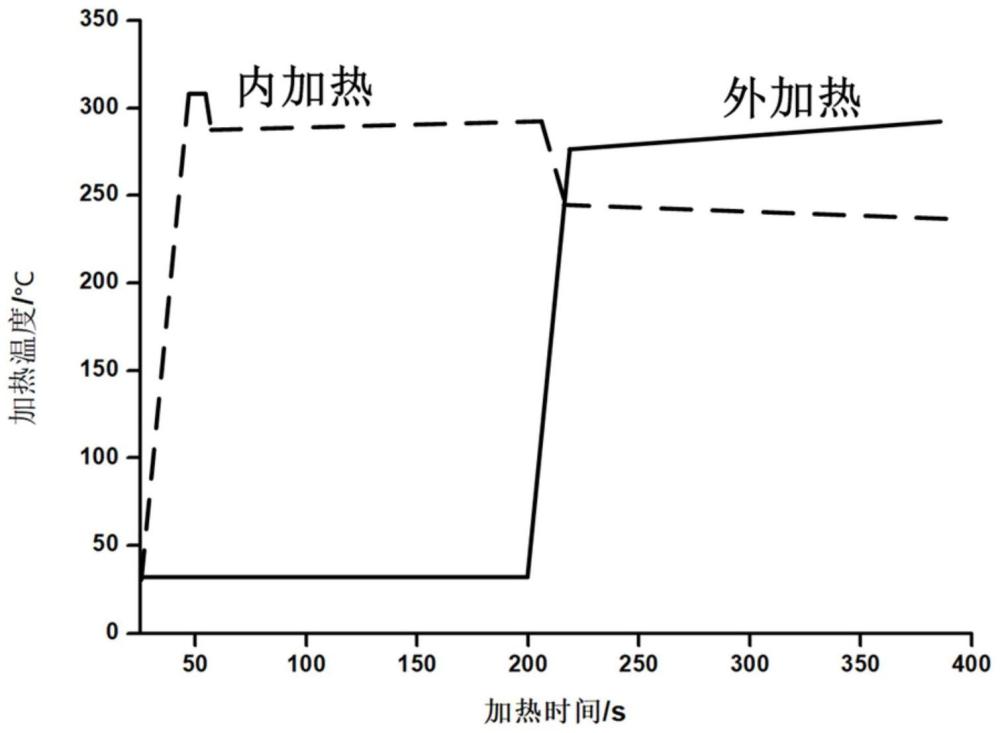

本发明中,内加热采用的热源的温度以及外加热采用的热源的温度随时间的变化关系如图1所示,其中,内加热表示内加热采用的热源的温度随时间的变化关系,外加热表示外加热采用的热源的温度随时间的变化关系。本发明中,加热卷烟的烟芯的温度由内向外沿径向递减,且烟芯的中部温度高于两端的温度,某一时间点时加热卷烟的烟芯不同位置的温度示意图如图2所示。

优选地,内加热采用的热源的最高起始温度比内加热采用的热源的前期工作温度的初始值高30~80℃。

内加热采用的热源的最高起始温度可根据烟芯材料的添加剂含量、密度等来确定,也可通过实验确定,优选地,内加热采用的热源的最高起始温度为230~380℃。

优选地,将内加热采用的热源的温度升温至最高起始温度所需的时间不大于35s。

优选地,当内加热采用的热源的温度升温至最高起始温度后,保温0.05~0.1min。例如,当内加热采用的热源的温度升温至最高起始温度后,保温5~6s。

优选地,内加热采用的热源的前期工作温度为200~380℃。可以理解的是,内加热采用的热源的前期工作温度的初始值的最小值为200℃,内加热采用的热源的前期工作温度的最大值为380℃。

本发明中,当无法继续采用升高内加热采用的热源的温度来确保加热卷烟的烟芯内部温度大于T

优选地,加热前期时,外加热采用的热源的温度位于前期工作温度范围内,外加热采用的热源的前期工作温度不大于200℃。可以理解的是,外加热采用的热源的前期工作温度为室温至200℃。

优选地,加热后期时,内加热采用的热源的温度位于后期工作温度范围内,外加热采用的热源的温度位于后期工作温度范围内;内加热采用的热源的后期工作温度为100~380℃,外加热采用的热源的后期工作温度为100~380℃。

优选地,所述持续增加为匀速增加。

本发明中,通过调整不同加热时期的加热方式,先使加热卷烟在前期以内部受热释放烟草成分为主,后期以外部受热释放烟草成分为主,通过内外耦合加热方式来释放烟草成分,达到整个加热过程中烟草成分释放的一致性。

优选地,所述n为2、3或4。

优选地,所述n为2,当内加热采用的热源的温度降温至前期工作温度的初始值后,将加热卷烟的烟芯内部温度大于T

优选地,确保f

优选地,所述定值为5~20%。可以理解的是,定值为5~20%是指定值为数值区间5~20%中的某一值,例如,5%,10%或者20%。

优选地,采用具有内加热元件和外加热元件的卷烟加热器具对加热卷烟的烟芯进行加热。选择具有内加热元件和外加热元件的卷烟加热器具时,可以采用现有技术中的卷烟加热器具,例如,中国专利文献CN208143515U公开的卷烟加热器具。

内加热元件与加热卷烟的烟芯内部相邻近或者相接触,外加热元件与加热卷烟的烟芯相邻近或者相接触,因此,内加热元件表面的温度与烟芯内部温度一致,外加热元件表面的温度与烟芯外部温度一致。为了实时获得内加热元件和外加热元件的表面温度,进而对加热过程中的烟芯的温度进行控制,优选地,所述卷烟加热器具包括用于检测内加热元件表面的温度和外加热元件表面的温度的测温装置。

本发明中,所述内加热元件表面的温度是指与烟芯邻近或者接触的内加热元件的一个表面的温度,外加热元件表面的温度是指与烟芯邻近或者接触的外加热元件的一个表面的温度。

优选地,所述测温装置为超细热电偶。

优选地,所述超细热电偶的测温探头的直径小于0.2mm。

优选地,所述f

当T

当T

式中,T

本发明中,具体实施时,根据f

附图说明

图1为本发明中内加热元件和外加热元件的表面温度随时间的变化关系示意图;

图2为本发明中某一时间点时加热卷烟的烟芯不同位置的温度示意图;

图3为本发明的实施例1中采用的卷烟加热器具的结构示意图;其中,附图标记如下:1-内加热元件;2-底座;3-外加热元件;4-超细热电偶;5-温度时空分布控制系统;6-电源;

图4为本发明的实验例1中两种加热方法测试所得的烟碱释放量随抽吸口序的变化曲线示意图;

图5为本发明的实验例1中两种加热方法测试所得的香味成分释放量随抽吸口序的变化曲线示意图;

图6为本发明的实验例1中采用实施例2的方法加热时测试所得的烟碱释放量随抽吸口序的变化曲线示意图;

图7为本发明的实验例1中采用实施例2的方法加热时测试所得的香味成分释放量随抽吸口序的变化曲线示意图;

图8为本发明的实验例1中采用实施例3的方法加热时测试所得的烟碱释放量随抽吸口序的变化曲线示意图;

图9为本发明的实验例1中采用实施例3的方法加热时测试所得的香味成分释放量随抽吸口序的变化曲线示意图。

具体实施方式

下面结合具体实施例对本发明的技术方案进行进一步说明。

实施例1

本实施例的采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法,采用如图3所示的卷烟加热器具进行实施,为了更清楚地说明本发明的提高加热卷烟抽吸稳定性的方法,首先对如图3所示的卷烟加热器具进行简单说明;

本实施例中所用的卷烟加热器具包括内加热元件1、底座2、外加热元件3、超细热电偶4、温度时空分布控制系统5、电源6;内加热元件1位于卷烟加热器具的内部,内加热元件1和外加热元件3均垂直固定于底座2上,内加热元件1和外加热元件3中间的环空区域用于加热卷烟的插入;内加热元件1和外加热元件3的内部均设置有发热浆料线路,发热浆料引出线与温度时空分布控制系统5相连;内加热元件1和外加热元件3的表面均固定有超细热电偶4(超细热电偶4的测温探头直径小于0.2mm),超细热电偶4的引出线与温度时空分布控制系统5相连;内加热元件1和外加热元件3分别作为热源用于实现加热卷烟的内外加热;基于内加热元件1的表面和外加热元件3的表面的实时测试温度(由位于内加热元件1和外加热元件3的表面的超细热电偶4测试得到),并结合加热卷烟及内加热元件1和外加热元件3的尺寸,温度时空分布控制系统5可直接计算获得加热卷烟内烟芯的实时温度空间分布;在此基础上,温度时空分布控制系统5基于实时温度空间分布、调整内加热元件表面温度T

本实施例的提高加热卷烟抽吸稳定性的方法,具体包括以下步骤:将某商品化加热卷烟产品(加热卷烟产品的部分参数如下:含水率10%、甘油含量15%、填充密度0.49g/cm

将内加热采用的热源的前期工作温度的初始值定义为T

当T

当T

式中,T

加热过程中,在加热开始时,内加热元件表面的温度在30s内快速上升至起始最高温度(310℃),然后保温一定时间(保温5s),再快速降温(降温速率为9.3℃/s)至前期工作温度的初始值T

实施例2

本实施例的采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法,采用实施例1中的卷烟加热器具,具体包括以下步骤:将某商品化加热卷烟产品(加热卷烟产品的部分参数如下:含水率15%、甘油含量18%、丙二醇含量5%、填充密度0.62g/cm

加热过程中,在加热开始时,内加热元件表面的温度快速上升(升温速率为9.6℃/s)至最高起始温度(320℃),然后保温一定时间(保温6s),再降温(降温速率为9.3℃/s)至前期工作温度的初始值T

实施例3

本实施例的采用内外耦合加热方法提高加热卷烟抽吸稳定性的方法,采用实施例1中的卷烟加热器具,具体包括以下步骤:将某商品化加热卷烟产品(加热卷烟产品的部分参数如下:含水率8%、甘油含量12%、丙二醇含量8%、填充密度0.38g/cm

加热过程中,在加热开始时,内加热元件表面的温度以8.6℃/s的升温速率上升至起始最高温度(290℃),然后保温一定时间(保温5s),再快速降温(降温速率为9.3℃/s)至前期工作温度的初始值T

实验例1

为了评价实施例1的提高加热卷烟抽吸稳定性的方法对加热卷烟抽吸稳定性的提高效果,按照实施例1的方法对加热卷烟产品(加热卷烟产品与实施例1中所用的加热卷烟相同)进行加热,然后测试烟碱释放量和香味成分释放量(用香味成分的峰面积表示,本实验例中,香味成分包括菠萝酮、橙花醇乙酸酯、5-羟甲基糠醛、愈创木酚、异戊酸薄荷酯等通过GC-MS/MS仪器可检测到的所有香味成分)随抽吸口序的变化曲线;同时采用常规内加热方式(即仅采用内加热方式,加热过程中,不开启外加热元件3开关)对与实施例1中所用的加热卷烟相同的加热卷烟产品进行加热,并测试烟碱释放量和香味成分释放量随抽吸口序的变化曲线;将两种加热方法测试所得的烟碱释放量和香味成分释放量随抽吸口序的变化曲线进行作图,结果如图4-5所示,图4中,内加热表示不采用外加热方式对应的加热方法(常规内加热方式)测试所得的烟碱释放量随抽吸口序的变化曲线,内外耦合表示按照实施例1的方法测试所得的烟碱释放量随抽吸口序的变化曲线,图5中,内加热表示不采用外加热方式对应的加热方法(常规内加热方式)测试所得的香味成分释放量随抽吸口序的变化曲线,内外耦合表示按照实施例1的方法测试所得的香味成分释放量随抽吸口序的变化曲线。

由图4-5可知,不采用外加热方式时,加热卷烟释放的气溶胶中烟碱和香味成分的逐口释放量均表现为先增加后降低的趋势,这是因为仅采用内加热方式时,无法充分利用卷烟外部的烟草材料;如果大幅度增加内加热温度,虽然可以相应增加卷烟外部的温度,进而增加卷烟外部烟草材料的释放,但带来的负面效果是内加热温度过高,使烟草材料过热,产生糊味,影响感官品质。

而采用内外耦合的加热方法,可以有效解决加热卷烟逐口气溶胶中烟碱和香味成分在抽吸一定口数后存在逐渐降低趋势的问题,可大大提高加热卷烟气溶胶的逐口释放稳定性。

另外,测试了实施例2和实施例3中对加热卷烟产品进行加热时的烟碱释放量和香味成分释放量随抽吸口序的变化曲线,结果如图6-7和图8-9所示。从测试结果可以看出,对于不同参数的卷烟产品,采用本发明的方法对加热卷烟进行加热时,均可以获得较好的抽吸稳定性。

实验例2

为了评价加热初期起始最高温度对实验结果的影响,按照实施例1的方法对相同的加热卷烟进行加热,区别在于,将实施例1的方法中加热初期起始最高加热温度由310℃调整为230℃,实验过程中,测试不同抽吸口序时的烟碱释放量和香味成分释放量;

另外,为了评价f

将实施例1的方法定义为方法1,将实施例1的方法中加热初期起始最高温度调整为230℃的方法定义为方法2,将f

表1不同方法测试所得的不同抽吸口序时的烟碱释放量和香味成分释放量

由表1可知,采用方法1对加热卷烟进行加热时,烟碱和香味成分释放量在第1口至第2口上升较快,具有较好的气溶胶释放效率,且在第2口至第8口表现出较好的释放稳定性;采用方法2对加热卷烟进行加热时,由于降低了起始最高温度,导致烟碱和香味成分释放量整体上升缓慢(第1口至第4口),即气溶胶的释放效率较低,并在第4口至第8口过程中依然有缓慢上升的趋势,整体释放稳定性较差;采用方法3对加热卷烟进行加热时,烟碱和香味成分释放量在第3口至第4口达到稳定后,随抽吸口序呈缓慢下降趋势,导致整个加热过程中,烟碱和香味成分释放量随抽吸口序增加变化较大,造成抽吸稳定性较差;采用方法4对加热卷烟进行加热时,烟碱和香味成分释放量在第3口和第4口达到较高值后,随抽吸口序呈快速下降趋势,同样造成整个加热过程中,烟碱和香味成分释放量随抽吸口序增加变化较大。通过对比可知,当f