一种低品位氧化锌矿直接生产氧化锌粉的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于冶金行业的铅锌资源回收利用技术领域,具体涉及一种低品位氧化锌矿直接生产氧化锌粉的方法。

背景技术

我国铅锌矿床储藏大量硫化矿、氧化矿和混合矿,品位高于12%的氧化铅锌矿和硫化铅锌矿,由于开发技术成熟,已被大规模开发利用,铅锌资源储量面临日渐枯竭的局面;然而约占总储量1/3的混合矿和品位低于10%的氧化矿,由于其物相组成极其复杂,且含大量泥和各种杂质,一直得不到合理有效地开发利用,对资源有效利用和环境保护都提出了严峻的考验。

随着我国锌金属消费量的攀升和高品位锌矿资源的枯竭,以及我国氧化锌矿资源贫矿多、富矿少、难于处理、矿石结构复杂、伴生的组分不稳定等特性,常规的选冶工艺难以实现此类资源的开发利用,但这类资源储量庞大,需要尽快研究这类资源经济合理应用的工艺。例如云南某矿山,目前低品位氧化铅锌矿总量已达到近4000万吨,铅、锌金属总量近300万吨,该体量的矿物量和金属量均已达到一个中型铅锌矿山的规模。这些低品位、矿物组成复杂的铅锌资源,采用传统选矿或冶炼工艺均很难实现其经济价值。因此,对复杂低品位难处理铅锌矿物资源进行高效回收利用,对于我国铅锌资源开发、环境保护和经济发展均起着积极的作用。

传统方法处理该类低品位氧化锌资源也有采用回转窑工艺,但需要配入含碳70%左右的优质焦灰或无烟煤作为还原剂和发热剂,一般焦灰或无烟煤的配入量达到了矿石量的50%以上,工艺能耗和加工成本都过高。因此,造成了低品位矿物的累积和未能得到合理的充分利用。

CN 104388676A公开了一种从低品位氧化锌矿提取锌的方法,公布了采用边浸边萃,利用在酸浸出锌的同时加入有机相进行同时萃取。该方法不仅使简化了工艺流程,解决了氧化锌矿酸浸出过程因硅溶出带来的固液分离难题,同时有效利用因萃取被Zn

CN 201410189889公开了一种复杂难选氧化锌矿选矿工艺,具体步骤为:原矿顺序经磨矿、硫化铅浮选、硫化锌浮选、氧化铅浮选后,尾矿先进行浓缩脱水,基本脱除矿浆中“难免离子”所造成的负面影响,改善了浮选环境;然后对沉砂补加清水调浆、再进行氧化锌矿物的浮选。本发明与传统的“脱泥浮锌”工艺相比,氧化锌矿物回收率高,达到5%~10%、浮选过程易于调节、控制、稳定,且指标稳定等优点,适用于复杂难选氧化锌矿的选矿。

CN 111519039A公开了一种从低品位氧化锌矿中回收锌的工艺方法,低品位氧化锌矿中锌品位为6%~35%,所述低品位氧化锌矿含有石英、白云石、三水铝石、方解石和云母中的至少一种碱性脉石矿物;工艺方法包括:1.磨矿;2.配制浸出剂:采用碱性溶液调整甘氨酸浸出剂的pH;3.浸出工序:将待处理氧化锌矿与甘氨酸浸出剂混合,选择性浸出氧化锌矿中的锌;4.沉锌工序;5.焙烧分解:将洗涤后草酸锌放入高温焙烧炉中焙烧得到氧化锌。本发明能实现低品位氧化锌矿中锌的高效选择性浸出及回收。

上述现有的回收工艺虽然解决了锌回收的相关技术难题,但是其回收工艺流程多,用到的选矿试剂种类、体量大,回收率虽有所提升且不是很高。因此在充分调查了该类矿物的资源情况、现有技术处理水平和企业迫切需求后,经过大量理论探讨、实验研究和生产实践后提出本回收工艺,使氧化锌资源利用更具有经济性和实用性。

发明内容

针对上述问题,本发明提供一种低品位氧化锌矿直接生产氧化锌粉的方法。

具体技术方案是:一种低品位氧化锌矿直接生产氧化锌粉的方法,包括如下步骤:

(1)配料:将低品位氧化锌矿与还原剂按比例进行配料,并混合均匀;

(2)湿磨:将步骤(1)所得混匀物料按液固比4:1加入球磨机内进行湿磨;

(3)固液分离:将步骤(2)所得湿磨物料用浓密机和板框压滤机进行固液分离;

(4)干燥:将步骤(3)所得固相物料进行通风干燥后备用;

(5)还原挥发:待回转窑窑尾温度升至一定温度时,将步骤(4)所得干燥物料通过皮带输送陆续加入至回转窑窑尾,物料在回转窑内完成反应后,炉渣从窑头排除,经水淬冷却后堆存,物料中的铅和锌在高温区的还原性气氛下得以还原成金属蒸汽的形式挥发,金属蒸汽并在窑头压缩空气的喷吹和窑尾抽风机的抽吸作用下随烟气排出,最终烟气通过沉降室降尘后,经过冷却、布袋收尘得到氧化锌烟尘。

进一步,步骤(1)所述氧化锌矿与还原剂的混合质量比为4:1~5:1。

进一步,步骤(2)中湿磨物料细度至80目。

进一步,步骤(4)所述固相物料干燥后的水分控制在8%~12%。

进一步,步骤(5)所述回转窑窑尾温度控制在1200℃~1300℃,物料在窑炉内停留时间控制在30~50分钟。

本发明的有益效果:

(1)本发明提供从低品位氧化锌资源中提取铅、锌的有效方法,可将铅、锌的回收效率提高95%以上,大部分氧化锌烟尘中锌的品位达到40%~60%、铅的品位控制在10%左右,铁、氧化钙、二氧化硅等杂质含量较低,产品质量较好,有效提高了低品位氧化锌资源的综合利用率,也降低了低品位氧化锌物料堆存的环境污染风险。

(2)该方法降低了传统低品位氧化锌物料还原挥发的能源消耗量,能源消耗只是传统方法的30%左右,显著降低了资源回收成本,具有广泛推广应用价值。

(3)该方法工艺简短可靠、能耗低、金属回收率高,应用传统设备即可实现生产过程,不需要额外投入设备费用,高效可靠;而且环境污染小,符合节能减排与清洁冶金的要求。

附图说明

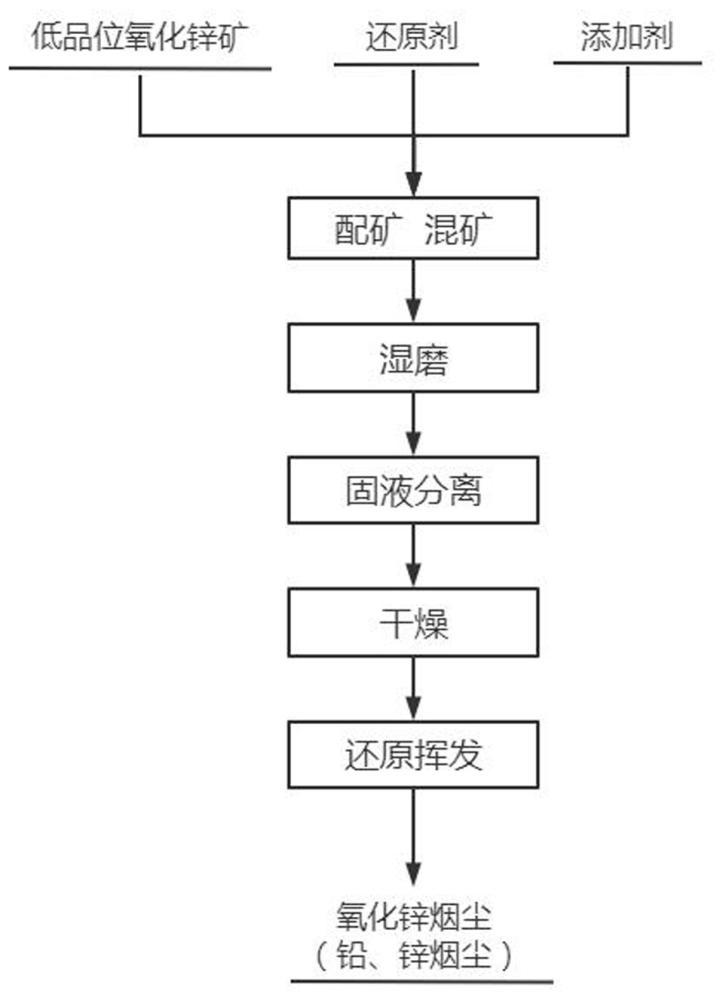

图1为本发明一种低品位氧化锌矿直接生产氧化锌粉的方法流程图。

实施方式

为了使本发明所解决的技术问题、技术方案更加清楚明白,以下结合实施例,对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

实施例

将含锌11.2%、含铅2%的低品位氧化锌矿与还原剂按4:1进行配料、混合均匀后,经球磨机湿磨至80目(按液固比4:1),然后用浓密机和板框压滤机固液分离,固相物料再经通风干燥控制水分在10%备用。然后待回转窑窑尾温度升至1200℃时,干燥物料通过皮带输送陆续加入至回转窑窑尾,物料在窑炉内停留30~50分钟完成反应后,炉渣从窑头排除,经水淬冷却后堆存,物料中的铅和锌在高温区的还原性气氛下得以还原成金属蒸汽的形式挥发,金属蒸汽并在窑头压缩空气的喷吹和窑尾抽风机的抽吸作用下随烟气排出,最终烟气通过冷却、沉降后收得氧化锌烟尘。

经分析测试炉渣含锌含量0.15%、铅含量0.05%,锌挥发率96.83%、铅挥发率97.31%,达到预期目标,效果比较理想。

实施例

将含锌12.7%、含铅2.2%的低品位氧化锌矿与还原剂按5:1进行配料、混合均匀后,经球磨机湿磨至80目(按液固比4:1),然后用浓密机和板框压滤机固液分离,固相物料再经通风干燥控制水分在8%备用。然后待回转窑窑尾温度升至1250℃时,干燥物料通过皮带输送陆续加入至回转窑窑尾,物料在窑炉内停留30~50分钟完成反应后,炉渣从窑头排除,经水淬冷却后堆存,物料中的铅和锌在高温区的还原性气氛下得以还原成金属蒸汽的形式挥发,金属蒸汽并在窑头压缩空气的喷吹和窑尾抽风机的抽吸作用下随烟气排出,最终烟气通过冷却、沉降后收得氧化锌烟尘。

经分析测试炉渣含锌含量0.056%、铅含量0.007%,锌挥发率98.75%、铅挥发率98.93%,效果比较理想。

实施例

将含锌9.8%、含铅2.54%的低品位氧化锌矿与还原剂按5:1进行配料、混合均匀后,经球磨机湿磨至80目(按液固比4:1),然后用浓密机和板框压滤机固液分离,固相物料再经通风干燥控制水分在8%备用。然后待回转窑窑尾温度升至1300℃时,干燥物料通过皮带输送陆续加入至回转窑窑尾,物料在窑炉内停留30~50分钟完成反应后,炉渣从窑头排除,经水淬冷却后堆存,物料中的铅和锌在高温区的还原性气氛下得以还原成金属蒸汽的形式挥发,金属蒸汽并在窑头压缩空气的喷吹和窑尾抽风机的抽吸作用下随烟气排出,最终烟气通过冷却、沉降后收得氧化锌烟尘。

经分析测试渣含锌含量0.11%、铅含量0.01%,锌挥发率95.12%、铅挥发率97.35%,达到预期目标,效果比较理想。

综上所述,本发明提供了一种低品位氧化锌矿直接生产氧化锌粉的方法,是从低品位氧化锌资源中提取铅、锌的有效方法,可将铅、锌的回收效率提高95%以上,大部分氧化锌烟尘中锌的品位达到40%~60%、铅的品位控制在10%左右,铁、氧化钙、二氧化硅等杂质含量较低,产品质量较好,且工艺简短可靠、能耗低、金属回收率高,经济效益和环境效益显著,具有广泛推广应用价值。

以上通过具体的和优选的实施例详细的描述了本发明,但本领域技术人员应该明白,本发明并不局限于以上所述实施例,凡在本发明的精神和原则之内,所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。