一种基于MABR-AnMBR-铁/硫自养反硝化系统的氨氮废水的脱氮处理方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及废水中氨氮处理技术领域,尤其涉及一种基于MABR-AnMBR-铁/硫自养反硝化系统的氨氮废水的脱氮处理方法。

背景技术

目前,采用传统AAO工艺进行脱氮,脱氮效果受进水碳氮比影响较大,当进水碳氮比较低时,需要补充大量碳源,增加污水处理设施碳排放量。短程硝化反硝化技术在脱氮过程中能够减少物耗和能耗,有利于减少碳排放量,但实现稳定的短程硝化反硝化需要一系列较为严苛的控制条件,具有一定的局限性。厌氧氨氧化技术能够实现高效脱氮,运行能耗低,但是对进水中NO

中国专利名称“短程硝化-厌氧氨氧化的废水脱氮组合装置与方法(专利公告号:CN111547850B)”通过搅拌/曝气间歇运行的方式控制短程硝化反硝化反应,部分短程硝化反硝化反应器中出水NO

中国专利名称“一种主流短程硝化反硝化/厌氧氨氧化的系统和方法(专利公告号:CN110330180B)”采用多循环SBR工艺,通过多步进水、多步A/O反应,在多循环SBR池同时实现短程硝化反硝化/厌氧氨氧化,该工艺在同一反应池内间歇曝气,会抑制厌氧氨氧化细菌活性,降低脱氮速率。

中国专利名称“间歇曝气模式下短程硝化厌氧氨氧化同时除磷的一体化生物处理工艺(专利公告号:CN108383239B)”通过间歇曝气的运行模式,有效抑制亚硝酸盐氧化菌的活性,厌氧氨氧化自养脱氮的过程中提供电子供体,实现零外加碳源的投加,该发明仍是通过序批式反应器控制实现亚硝化,在控制程序上需要依靠DO、pH,控制系统负责。

虽然,基于短程硝化/厌氧氨氧化原理的脱氮技术具有高效的脱氮效率,但在污水脱氮应用领域,仍存在技术瓶颈。目前在短程硝化控制上多采用间歇曝气的控制方式,运行过程控制条件复杂,依赖于在线监控系统;短程硝化由于不能连续运行,与后续处理单元之间需要中间水箱作为缓冲。自养型厌氧氨氧化菌倍增速率缓慢,对生长环境的控制要求严格,现有工艺不能维持高浓度优势菌种,反应速率受限。

发明内容

本发明提供了一种MABR-AnMBR-铁/硫自养反硝化系统及氨氮废水的脱氮处理方法,该方法可以低能耗高效的脱氮,还可以将短程硝化过程运行过程简单化。

具体技术方案如下:

本发明提供了一种基于MABR-AnMBR-铁/硫自养反硝化系统的氨氮废水的脱氮处理方法,采用MABR-AnMBR-铁/硫自养反硝化系统进行的氨氮废水的脱氮处理;

所述MABR-AnMBR-铁/硫自养反硝化系统包括依次连通的MABR反应池、AnMBR反应室和铁/硫自养反硝化池;所述MABR反应池的内部设有与外部曝气装置连通的生物膜组件,且曝气装置的曝气口与生物膜组件的膜丝端口连通;

所述AnMBR反应室包括厌氧反应室、氮气混合气体曝气的外置膜组件和气体分离循环装置;所述厌氧反应室的内部设有三相分离器,上部设有出气口;厌氧反应室的出水口与外置膜组件壳体上设置的进水口连通;所述出气口与气体分离循环装置的气体进口连通,气体分离循环装置的气体出口与膜组件的曝气口连通;

所述铁/硫自养反硝化池的进水口与AnMBR反应室的外置膜组件的出水口连接,铁/硫自养反硝化池设有排水口;

脱氮处理方法,包括以下步骤:

(1)将初始废水泵入MABR反应池底部,通过外部曝气装置对膜组件进行氧气曝气,通过曝气将部分氨氮转化成亚硝态氮,控制氨氮与亚硝态氮的比例,获得处理后的废水I;

(2)废水I泵入AnMBR反应室中将废水中的氨氮与亚硝态氮去除,得到废水II和甲烷、氮气混合气体,生成的甲烷、氮气混合气体进入气体分离装置进行分离,分离后的甲烷回收,氮气混合气体用于外置膜组件的曝气气体;

(3)将步骤(2)废水II进入外置膜组件过滤,得到过滤后的废水和厌氧液;过滤后的废水排出系统,厌氧液回流至厌氧反应室。

(4)将步骤(3)中过滤后的废水通入铁/硫自养反硝化池,进行亚硝态氮的进一步去除,处理后的废水排出系统。

上文所述MABR全称为膜曝气生物反应器,(文中简写为MABR),AnMBR全称为厌氧膜生物反应器(文中简写为AnMBR)。

本发明中,初始废水首先通过水泵泵入MABR反应池,通过外部曝气装置对膜组件进行氧气曝气所带来的溶解氧,与MABR反应池内存在亚硝化细菌,将废水中的部分氨氮转化为亚硝态氮,实现短程硝化,并严格控制废水中氨氮与亚硝态氮的比例,经过反应后的废水通过水泵泵入厌氧反应室,厌氧反应室的膜组件为外置式,厌氧反应室内设有三相分离器,外部设有用于泄压的安全阀,废水中的氨氮和亚硝态氮通过反应池中的厌氧氨氧化细菌的作用下去除,去除中生成的CH

通常曝气装置设置于膜组件下方,本发明曝气装置的曝气口设置于膜组件内部,通过风机对膜组件内部的膜丝进行曝气,曝气生成的气体直接与膜丝接触,且曝气为无泡气体形式,相比于传统曝气,能够极大的提高反应池中亚硝化细菌对溶解氧的利用率,空气通过生物膜向废水扩散,废水中的污染物向生物膜内部扩散,对水中的部分氨氮进行转化,同时可以根据压力传感器示数,通过调节阀调节对曝气量进行调节,避免溶解氧过高,破坏水中氨氮与亚硝态氮的比例。

进一步地,所述外部曝气装置的进气管处设有调节阀和压力传感器;所述MABR反应池内设有溶解氧仪;所述MABR反应池与AnMBR反应室之间设有提升泵。

进一步地,所述外置膜组件的排水管通过回流管路与MABR反应池的出水管连通,回流管路上设有提升泵。

进一步地,所述气体分离循环装置包括气体循环泵和气体分离装置;气体循环泵的进口与厌氧反应室的出气口连通,且连通的管路上设有循环风机;气体循环泵的出口与气体分离装置进口连通;气体分离装置的出口与外置膜组件的曝气口连通。

进一步地,步骤(1)中,所述初始废水为氨氮废水,总氮浓度<1000mg/L,氨氮浓度<900mg/L,COD浓度<2000mg/L,COD/TN为1~2:1的低碳氮比废水进行处理。

进一步地,步骤(1)中,所述MABR反应池中的膜曝气生物膜组件为聚偏氟乙烯(PVDF)中空纤维膜,孔径0.02~0.2μm,曝气压力为10~20kPa,DO控制在0.8~1.5mg/L,具体可通过自动控制柜和风机控制,当短程硝化工艺中DO>1.5mg/L时,曝气装置自动停止,当DO<0.8mg/L时,曝气装置自动开启;氨氮负荷为6~10gN m

进一步地,步骤(2)中,泵入厌氧反应室中废水的亚硝酸盐氮与氨氮比值为1.0~1.5,压力低于10kPa,当压力大于10kPa时,可开启减压阀自动泄压;污泥浓度为6000~8000mg/L;脱氮负荷为0.6~0.8kgTN m

进一步地,步骤(4)中,铁/硫自养反硝化池内复合填料的填充料为60~80%,复合填料由硫磺、铁粉和多孔塑料悬浮材料组成,其中铁粉与硫磺投加比例为1:1.5~1:2.5,占复合填料的30%~40%,反硝化负荷为0.3~0.5kg/m

与现有技术相比,本发明具有以下有益效果:

(1)本发明采用MABR反应池与AnMBR反应室组合的形式,通过对MABR反应池内膜组件进行无泡曝气的形式,可以降低耗氧量,简单控制短程硝化过程;通过AnMBR实现厌氧氨氧化脱氮,可以实现低能耗高效的脱氮。

(2)本发明通过CH

(3)本发明通过铁/硫自养反硝化池进行深度脱氮,硫铁矿填料作为微生物载体,可以提高生物聚集能力,在不额外投加碳源的情况下,提高系统对TN的去除效果。

附图说明

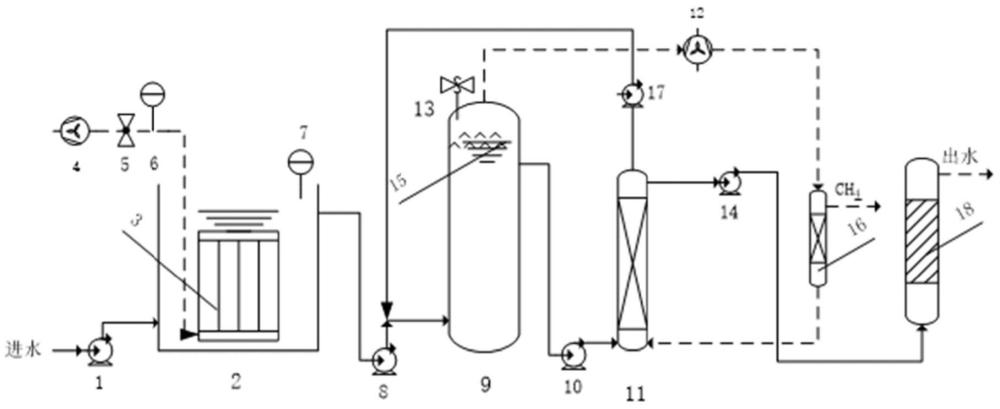

图1为实施例1中MABR-AnMBR-铁/硫自养反硝化系统的连接结构示意图;

图中,1为进水泵;2为MABR反应池;3为MABR膜组件;4风机;5为调节阀,6压力传感器,7为溶解氧仪,8为提升泵,9为AnMBR反应室,10为提升泵,11为外置MBR膜组件,12为循环风机,13为安全阀,14为离心泵,15为三相分离器,16为CH

图2为实施例3中曝气压力与溶解氧的关系。

图3为实施例3中曝气压力与MABR出水氨氮/亚硝态氮比例关系。

具体实施方式

下面结合具体实施例对本发明作进一步描述,以下列举的仅是本发明的具体实施例,但本发明的保护范围不仅限于此。

实施例1

如图1所示,一种基于MABR-AnMBR-铁/硫自养反硝化脱氮处理系统,该系统由MABR反应池2、AnMBR反应室9和铁/硫自养反硝化池18构成。

MABR反应池2,反应池内存在亚硝化细菌,用于将废水中的部分氨氮转化为亚硝态氮,实现短程硝化,MABR反应池底部设置有进水口,进水口与初始进水管相连,进水通过进水泵1泵入进水管,MABR反应池顶部设有曝气装置,曝气装置由风机4、调节阀5、压力传感器6组成,外部曝气装置的曝气口与生物膜组件的膜丝端口连通,MABR反应池2内还有可以实时监测池内溶解氧含量的溶解氧仪7,经过反应后的废水通过提升泵8泵入AnMBR反应室9。

AnMBR反应室内设有三相分离器15,外部设有用于泄压的安全阀13,AnMBR反应室9内生成的CH

铁/硫自养反硝化池内有铁硫复合填料,将AnMBR反应室的外置膜组件过滤废水进一步进行处理脱氮,处理结束后废水从排水口排出系统。

初始废水首先通过水泵泵入MABR反应池,通过外部曝气装置对膜组件进行氧气曝气所带来的溶解氧,与MABR反应池内存在亚硝化细菌,将废水中的部分氨氮转化为亚硝态氮,实现短程硝化,并严格控制废水中氨氮与亚硝态氮的比例,经过反应后的废水通过水泵泵入厌氧反应室,厌氧反应室的膜组件为外置式,厌氧反应室内设有三相分离器,外部设有用于泄压的安全阀,废水中的氨氮和亚硝态氮通过反应池中的厌氧氨氧化细菌的作用下去除,去除中生成的CH

实施例2

利用实施例1中的MABR-AnMBR-铁/硫自养反硝化脱氮处理系统,针对总氮浓度为1000mg/L,氨氮浓度为900mg/L,COD浓度为1500mg/L,COD/TN为1.5:1的低碳氮比废水进行处理。

具体包含以下步骤:

(1)将初始废水泵入MABR反应池底部,通过外部曝气装置对膜组件进行氧气曝气,通过曝气将部分氨氮转化成亚硝态氮,控制氨氮与亚硝态氮的比例,获得处理后的废水I;

(2)废水I泵入AnMBR反应室中将废水中的氨氮与亚硝态氮去除,得到废水II和甲烷、氮气混合气体,生成的甲烷、氮气进入气体分离装置进行分离,分离后的甲烷回收,氮气用作外置MBR膜组件曝气;

(3)将步骤(2)废水II进入外置MBR膜组件过滤,得到过滤后的废水和厌氧液,过滤后的废水通过离心泵进入铁/硫自养反硝化池。厌氧液通过回流进入AnMBR反应室。

(4)将步骤(3)中过滤后的废水通入铁/硫自养反硝化池,进行亚硝态氮的进一步去除,处理后的废水排出系统。

其中,在MABR反应池挂膜接种长期驯化培养的短程硝化细菌,在AnMBR反应室分别接种长期驯化培养的厌氧氨氧化细菌,MABR反应池内,膜曝气生物膜组件曝气压力为10kPa;MABR反应池中溶解氧控制在0.8mg/L,出水MABR反应池出水亚硝酸盐氮与氨氮比值控制为1.3,AnMBR反应室内脱氮负荷为0.8kgTN m

经上述工艺处理,出水COD≤50mg/L,出水TN≤40mg/L,经纯化的CH

实施例3

利用实施例1中的MABR-AnMBR-铁/硫自养反硝化脱氮处理系统,针对总氮浓度为1000mg/L,氨氮浓度为900mg/L,COD浓度为1500mg/L,COD/TN为1.5:1的低碳氮比废水进行处理;其中对氧气曝气量进行控制,通过使用三个不同的曝气量,探索曝气量与溶解氧之间的关系。

具体包含以下步骤:

(1)将初始废水泵入MABR反应池底部,通过外部曝气装置对膜组件进行氧气曝气,通过曝气将部分氨氮转化成亚硝态氮,控制氨氮与亚硝态氮的比例,获得处理后的废水I;

(2)废水I泵入AnMBR反应室中将废水中的氨氮与亚硝态氮去除,得到废水II和甲烷、氮气混合气体,生成的甲烷、氮气进入气体分离装置进行分离,分离后的甲烷回收,氮气用作外置MBR膜组件曝气;

(3)将步骤(2)废水II进入外置MBR膜组件过滤,得到过滤后的废水和厌氧液,过滤后的废水通过离心泵进入铁/硫自养反硝化池,厌氧液通过回流进入AnMBR反应室。

(4)将步骤(3)中过滤后的废水通入铁/硫自养反硝化池,进行亚硝态氮的进一步去除,处理后的废水排出系统。

其中在MABR反应池挂膜接种长期驯化培养的短程硝化细菌,在AnMBR反应室分别接种长期驯化培养的厌氧氨氧化细菌,MABR反应池内,膜曝气生物膜组件曝气压力为10~20kPa;MABR反应池中溶解氧控制在0.8~1.5mg/L,出水MABR反应池出水亚硝酸盐氮与氨氮比值控制为1.0~1.5,AnMBR反应室内脱氮负荷为0.6~0.8kgTN m

将以上步骤重复三次,每次的曝气压力依次为10kPa、15kPa和20kPa,曝气压力与溶解氧的关系如下图2所示,曝气压力与MABR出水氨氮/亚硝态氮比例关系如图3所示。

经上述步骤处理,第一次曝气压力控制在10kPa,MABR反应池溶解氧范围为0.8~1.0mg/L,MABR出水氨氮与亚硝态氮的比例为1.4~1.6,第一次出水COD为20~50mg/L,出水TN为40~70mg/L。

第二次曝气压力控制在15kPa,MABR反应池溶解氧范围为1.0~1.2mg/L,MABR出水氨氮与亚硝态氮的比例为1.2~1.4,第二次出水COD为20~50mg/L,出水TN为15~40mg/L。

第三次曝气压力控制在20kPa,MABR反应池溶解氧范围为1.2~1.5mg/L,MABR出水氨氮与亚硝态氮的比例为1.0~1.2,第三次出水COD为20~50mg/L,出水TN为40~70mg/L,经纯化的CH

对比例1

利用实施例1中的一种基于MABR-AnMBR-铁/硫自养反硝化脱氮处理系统,针对总氮浓度为1000mg/L,氨氮浓度为900mg/L,COD浓度为1500mg/L,COD/TN为1.5:1的低碳氮比废水进行处理,其中将MABR反应池中的膜曝气改为常规曝气。

具体包含以下步骤:

(1)将初始废水泵入MABR反应池底部,通过池底部曝气盘对膜组件进行曝气,通过曝气将部分氨氮转化成亚硝态氮,控制氨氮与亚硝态氮的比例,获得处理后的废水I;

(2)废水I泵入AnMBR反应室中将废水中的氨氮与亚硝态氮去除,得到废水II和甲烷、氮气混合气体,生成的甲烷、氮气进入气体分离装置进行分离,分离后的甲烷回收,氮气用作外置MBR膜组件曝气;

(3)将步骤(2)废水II进入外置MBR膜组件过滤,得到过滤后的废水和厌氧液,过滤后的废水通过离心泵进入铁/硫自养反硝化池,厌氧液通过回流进入AnMBR反应室。

(4)将步骤(3)中过滤后的废水通入铁/硫自养反硝化池,进行亚硝态氮的进一步去除,处理后的废水排出系统。

其中在MABR反应池挂膜接种长期驯化培养的短程硝化细菌,在AnMBR反应室分别接种长期驯化培养的厌氧氨氧化细菌,MABR反应池内,曝气压力为15kPa;MABR反应池中溶解氧控制在0.8mg/L,出水MABR反应池出水氨氮与亚硝态氮的比例为1.5,AnMBR反应室内脱氮负荷为0.6~0.8kgTN m

经上述工艺处理,出水COD≤50mg/L,出水TN为40~65mg/L,经纯化的CH

对比例2

利用实施例1中的一种基于MABR-AnMBR-铁/硫自养反硝化脱氮处理系统,针对总氮浓度为1000mg/L,氨氮浓度为900mg/L,COD浓度为1500mg/L,COD/TN为1.5:1的低碳氮比废水进行处理,其中将CH

具体包含以下步骤:

(1)将初始废水泵入MABR反应池底部,通过外部曝气装置对膜组件进行氧气曝气,通过曝气将部分氨氮转化成亚硝态氮,控制氨氮与亚硝态氮的比例,获得处理后的废水I;

(2)废水I泵入AnMBR反应室中将废水中的氨氮与亚硝态氮去除,得到废水II和甲烷、氮气混合气体,生成的甲烷、氮气进入气体分离装置进行分离,分离后的甲烷回收,氮气用作外置MBR膜组件曝气;

(3)将步骤(2)废水II进入外置MBR膜组件过滤,得到过滤后的废水和厌氧液,过滤后的废水通过离心泵进入铁/硫自养反硝化池,厌氧液通过回流进入AnMBR反应室。

(4)将步骤(3)中过滤后的废水通入铁/硫自养反硝化池,进行亚硝态氮的进一步去除,处理后的废水排出系统。

其中在MABR反应池挂膜接种长期驯化培养的短程硝化细菌,在AnMBR反应室分别接种长期驯化培养的厌氧氨氧化细菌,MABR反应池内,膜曝气生物膜组件曝气压力为15kPa;MABR反应池中溶解氧控制在1.0mg/L,出水MABR反应池出水亚硝酸盐氮与氨氮比值控制为1.3,AnMBR反应室内脱氮负荷为0.6~0.8kgTN m

经上述工艺处理,出水COD≤50mg/L,出水TN为30~55mg/L。将CH

对比例3

利用实施例1中的MABR-AnMBR-铁/硫自养反硝化脱氮处理系统,针对总氮浓度为1000mg/L,氨氮浓度为900mg/L,COD浓度为1500mg/L,COD/TN为1.5:1的低碳氮比废水进行处理。与实施例1不同的是,该对比例未利用铁/硫自养反硝化池。

具体包含以下步骤:

(1)将初始废水泵入MABR反应池底部,通过外部曝气装置对膜组件进行氧气曝气,通过曝气将部分氨氮转化成亚硝态氮,控制氨氮与亚硝态氮的比例,获得处理后的废水I;

(2)废水I泵入AnMBR反应室中将废水中的氨氮与亚硝态氮去除,得到废水II和甲烷、氮气混合气体,生成的甲烷、氮气进入气体分离装置进行分离,分离后的甲烷回收,氮气用作外置MBR膜组件曝气;

(3)将步骤(2)废水II进入外置MBR膜组件过滤,得到过滤后的废水和厌氧液,过滤后的废水通过离心泵排出系统,厌氧液通过回流进入AnMBR反应室。

其中,在MABR反应池挂膜接种长期驯化培养的短程硝化细菌,在AnMBR反应室分别接种长期驯化培养的厌氧氨氧化细菌,MABR反应池内,膜曝气生物膜组件曝气压力为10kPa;MABR反应池中溶解氧控制在0.8mg/L,出水MABR反应池出水亚硝酸盐氮与氨氮比值控制为1.3,AnMBR反应室内脱氮负荷为0.8kgTN m

经上述工艺处理,出水COD≤50mg/L,出水TN为100~120mg/L,经纯化的CH