一种自动剥虾机的剥虾方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种虾加工技术领域,更具体地说涉及一种自动剥虾机的剥虾方法。

背景技术

目前市面上售卖有几种剥虾设备,其中以美国格雷格琼森有限责任公司(GregorJonsson Inc.)研发的剥虾机效果较好,且具有较大的市场前景。

Jonsson虾皮去皮系统的最初概念是由Gregor Jonsson于1938年开发的。1953年Gregor Jonsson和Frank Heurich在家中建造了第一台机器。在第一批系统建成并经过测试后,Gregor Jonsson Inc.成立。目前该公司已经发展了60多年,但是其剥虾设备的基本概念在60年内没有改变,仅仅是不断改进了设备的性能和功能。

美国专利局于1994年11月22日,公开了一件公开号为US5366405A,名称为“半自动虾仁去皮机”的发明专利,该发明专利包括一种用于虾剥皮机的饲料装置,其中虾在饲料传送装置中传送到位于可旋转传送轮上的虾夹组件,并且饲料传送装置与夹组件的纵向轴线纵向对准。还提供了用于使虾从输送装置到夹具组件的落下同步的装置。 该发明还公开了一种虾削皮机,包括夹持轮、双刷驱动组件和虾肉去除装置,所述夹持轮用于辅助夹持组件中的虾,所述双刷驱动组件与虾肉去除装置连接,所述双刷驱动组件与虾肉去除装置连接,所述双刷驱动组件与虾肉去除装置连接,所述双刷驱动组件与虾肉去除装置连接。

上述专利已经详细的介绍了Gregor Jonsson公司的剥虾机的设备原理和组成结构。目前国内也有公司在研发与Gregor Jonsson公司类似的剥虾设备,具体结构如下专利公开的技术方案所示。

国家知识产权局于2016年1月27日,公开了一件公开号为CN104222249B,名称为“一种自动虾剥壳机”的发明专利,该发明专利的剥壳机包括机架及安装在机架上的主传动齿轮、输送装置、传动装置、凸轮系统和喷水系统,所述主传动齿轮套在主传动轴上,所述主传动轴上还套有两个相对应的平面凸轮,所述平面凸轮圆周外设有若干个大小钳夹紧装置和尾级分离装置,在所述大小钳夹紧装置圆周外沿原料虾的工作轨迹依次设有输送装置、导向压轮装置、刀片组合件、去肠毛刷、入体长针组合件、清洗虾壳毛刷。

无论是美国Gregor Jonsson公司的剥虾机还是中国公司研发的与其类似的剥虾机,均是采用一个主电机带动主传动齿轮转动,主动传动齿轮通过传动装置带动剥虾本体中的导向压轮装置、刀片组合件、去肠毛刷、入体长针组合件和清洗虾壳毛刷转动的。具体表现在:

从美国公开号为US5366405A的发明专利的说明书附图24-33所示,及中国公开号为CN104222249B专利的说明书附图8-13均可以看出,其公开的剥虾机是采用一个电机带动所有部件进行动作的,各部件之间的传动是通过不同的传动部件实现其动作的。在美国公开号为US5366405A的发明专利说明书第16栏,36-68行,以及中国公开号为CN104222249B的发明专利的说明书【0037】-【0042】段,以及说明书【0043】-【0047】段的工作原理的描述中,已经表明,该类的剥虾机的主动力是由一个电机带动主传动齿轮转动,主传动齿轮通过传动部件带动其他部件动作。

目前市场上的该类剥虾机由于采用一个电机驱动主传动齿轮转动,在主传动齿轮轴上套接有相对的平面凸轮,在平面凸轮圆周外设有若干个大小钳夹紧装置,大小钳夹紧装置的开合是在平面凸轮的限定下实现的;在所述大小钳夹紧装置圆周外沿原料虾的工作轨迹依次设有输送装置、导向压轮装置、刀片组合件、去肠毛刷、入体长针组合件和清洗虾壳毛刷,导向压轮装置通过传动齿轮与主传动齿轮啮合,再通过同步带传动部件带动导向压轮转动的;而刀片组合件也是通过传动齿轮与主传动齿轮啮合,再通过同步带传动部件带动刀片转动,而在剥虾机本体中,不仅仅要求刀片转动,还需要刀片沿原料虾的工作轨迹的径向方向往复摆动,以对转动至刀片位置处的原料虾进行开背处理,刀片的摆动是依靠凸轮来完成的;去肠毛刷是一直保持位置不变,对转动至该位置处的已经开背的原料虾进行刷洗,去除已经开背后的原料虾的虾肠,其只需要一直转动即可,因此,是通过主传动齿轮带动去肠毛刷转动的;入体长针组合件是需要沿原料虾的工作轨迹的径向方向往复摆动的,其目的是在没有虾需要插取时,后退以供大小钳夹紧装置正常通过,在大小钳夹紧装置夹取着去了虾肠的原料虾转动到其工位时,长针上摆,插入到虾肉中,将虾肉从虾壳中取出,入体长针组合件的驱动力是通过主传动齿轮带动凸轮件完成摆动动作的;清洗虾壳毛刷与去肠毛刷的工作原理相同,是对剔除虾肉后的虾壳或者是大小钳夹紧装置进行清洗的毛刷,只需要一直转动即可,通过传动齿轮与主传动齿轮啮合带动清洗虾壳毛刷一直转动即可。

通过上述工作原理及动作传动原理的描述,可以确定,目前的剥虾机是有一个主动电机带动各个部件运动,各个部件之间的运行速度全部受限与主传动齿轮的传动,且各个部件之间的齿轮传动比是在设计之初就已经确定好了的,因此也无法进行调整。但是市场中剥虾处理中,不仅仅需要一种型号规格的虾产品,针对不同品种的虾,开背去壳的要求也不一样,上述的剥虾机想要满足加工多种规格的虾产品的要求,就必须对设备进行较大的调整才可以实现,这就需要大量的停机时间去调整整个机器,不利于生产加工效率。

国家知识产权局于2018年7月17日,公开了一件公开号为CN108283210A,名称为“用于虾加工设备的定时装置”的发明专利,。一种虾加工机器包括可调节切割组件和可调节肉分拣组件。所述可调节切割组件适于在虾上形成具有第一长度的切口的第一构型和在所述虾上形成具有第二长度的切口的第二构型之间调节。所述可调节切割组件进一步适于在所述虾上形成具有第一深度的切口的第一位置和在所述虾上形成具有第二深度的切口的第二位置之间调节。所述可调节肉分拣组件适于当肉分拣器接触所述虾时可旋转地调节以从虾壳中取出虾肉。

该专利是Gregor Jonsson公司进入中国国家阶段的一件发明专利申请,其所要解决的问题是常规机器时常需要大量的停机时间以便恰当地调节且/或校准机器以适应不同大小的虾,这继而可增加总体生产成本的问题,还解决这些机器时常需要相当大的调节和/或校准以便加工具有不同切割长度和/或深度的虾。

上述专利技术仅仅解决了之前剥虾机需要长时间停机调节或校准的问题,但是并不能完全解决不停机的问题,即使是采用上述专利技术进行实施,也还是需要停机进行调整,该专利技术与之前的剥虾机相比,仅仅是调节/校准时间缩短而已,仍然不能解决一个主驱动力导致的各个部件之间联动的问题,单独的部件无法做出较大的改变,仍然受限于该主驱动电机的限制。

由上述现有技术可知,目前市场上使用或销售的上述类型的剥虾机,由于是采用一个电机带动整台机器在运动,因此各个部件之间的传动无法进行单独的调整,传动结构较为复杂,且各个部件的动作速度受限于主传动齿轮与其传动部件之间的传动比所限制,无法满足现有市场需求,其加工出的产品类型较为单一,且原料虾的大小发生改变之后,对机器的调整较大,时间较长。

上述现有的剥虾机,采用一个电机带动整台设备,对电机要求较高,且电机的能耗较大;设备被传动部件较多,维修及清洗都不方便;最终加工出来的产品形式单一,不能满足市场对虾产品的多样化加工需求。

发明内容

为了解决现有剥虾机加工出的虾产品单一化,及更改加工出的虾产品型号时,需要大量的停机时间和调节设备的时间,导致加工虾产品的加工效率低的问题,本申请提供的一种自动剥虾机的剥虾方法可以有效解决上述现有技术中存在的技术问题,在此基础之上,还可以进一步解决现有剥虾机人工方式进虾导致的,进虾效率低、虾的食品卫生问题的不到有效保障的问题。

本申请提供的自动剥虾机的剥虾方法的技术方案具体如下:

一种自动剥虾机的剥虾方法,包括大小钳夹虾步骤、尾级分离步骤、导向压虾步骤、刀片组合开背步骤、去肠步骤和入体长针插虾步骤,所述尾级分离步骤是在大小钳夹虾步骤和入体长针插虾步骤之间完成;其特征在于:还包括以下步骤:

预设机械手上定位基准点与进料盘中置虾槽中的置虾基准点的初始位置信息,并根据初始位置信息获得机械手和进料盘之间的速度匹配关系;

机械手的定位抓取步骤:视觉采集装置采集进料输送带上原料虾的图像数据,并将图像数据传输至机械手,机械手接收所述图像数据,并根据图像数据将机械手的执行端上的定位基准端与原料虾的抓取基准点相对应;机械手动作,抓取原料虾并将虾移动至机械手的定位放置步骤;

机械手的定位放置步骤:机械手的执行端定位抓取原料虾之后,机械手按照预先设定的速度移动,将原料虾放置在进料盘的进料口处的置虾槽中,此时,原料虾的抓取基准点与置虾槽中的置虾基准点对应;

进料盘储虾输送步骤:进料盘收集存储由进料口送入的原料虾,并旋转输送至出料口;

所述刀片组合开背步骤中,采用两个伺服电机驱动刀片组合件,所述两个伺服电机包括用于驱动刀片转动的刀片伺服电机和用于调节刀片切割深度的刀片深度伺服电机;根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节刀片深度伺服电机和刀片伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

所述大小钳夹虾步骤和尾级分离步骤中,采用单独的主传动伺服电机驱动主传动齿轮转动,并根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节主传动伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

所述去肠步骤中,采用单独的去肠伺服电机驱动去肠毛刷,并根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节去肠伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

所述入体长针插虾步骤中,采用单独的入体伺服电机驱动入体长针组合件,并并根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节入体伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

机械手的执行端抓取原料虾移动至进料盘的进料口位置处时,存在两个定位坐标点,分别为第一定位坐标点和第二定位坐标点,机械手执行端在抓取原料虾之后移动至进料口位置处定位坐标点的选取,由原料虾在进料输送带上的状态信息确定。

具体表现为:原料虾的结构特征是包括有虾背、虾腹、第一侧面和第二侧面,原料虾在进料输送带上输送过程中,均是躺在进料输送带上的,即第一侧面向上或第二侧面向上,若第一侧面向上,则机械手的执行端是抓取在第一侧面上,以第一侧面朝上的姿态抓取和移动原料虾,在放置时,机械手对应第一定位坐标点,机械手移动至第一定位坐标点释放原料虾,原料虾的第二侧面首先与置虾槽的一侧侧面接触,在该侧面的导向作用下,滑落至置虾槽内,滑落到置虾槽底部时,则形成虾背朝上、虾腹朝下、置虾槽的两侧板分别紧贴原料虾的第一侧面和第二侧面的状态。若原料虾在进料输送带上的状态是第二侧面朝上,则机械手抓取之后移动到的定位点为第二定位坐标点,释放原料虾后,原料虾的第一侧面先与置虾槽的另一侧侧面接触,在该侧面的导向作用下,原料虾滑落至置虾槽内,滑落到置虾槽底部时,则形成虾背朝上、虾腹朝下、置虾槽的两侧板分别紧贴原料虾的第一侧面和第二侧面的状态。

以进料盘为基准建立三维坐标系,则置虾槽上方的平面为XY坐标系,以置虾槽长度方向为Y轴,以置虾槽移动方向为X轴,则第一定位坐标点和第二定位坐标点之间则是Y轴位置相同,X轴位置不同。

置虾槽的置虾基准点是在置虾槽中设置的定位线构成,一般是虾尾部开始第二节与该定位线对准。

原料虾在进料输送带上被输送时,由视觉采集装置采集原料虾位于进料输送带上的位置和状态信息,所述状态信息包括虾尾的方向、虾第一侧面和第二侧面的朝向,机械手根据视觉采集装置采集到的信息进行对应的旋转,确保机械手执行端的定位基准点与原料虾上的抓取基准点对应,确保放置原料虾之后,原料虾的虾尾露出置虾槽,且虾背朝上。

在本技术方案中,视觉采集到的图像信息的处理过程是现有技术,一般包括视觉采集装置坐标系、机械手坐标系和目标物坐标系,其采集到的图像信息,需要将视觉采集装置坐标系与机械手坐标系进行转换,然后将目标物坐标系与机械手坐标系进行转换,从而确定了目标物的坐标,机械手移动至该坐标抓取目标物,在此过程中,所述的目标物为原料虾。

在本技术方案中,所述视觉采集装置与机械手是独立存在的,视觉采集装置单独设置在进料输送带的上方,可以确保采集到的图像的稳定性,确保后续机械手抓取定位的精确度。

本申请还提供了一种自动剥虾机,本申请的发明目的在于解决上述现有技术中剥虾机传动结构复杂、调节困难、无法定制化菜单加工虾产品,不能满足市场多样化需求的问题。本申请省去了各个部件与主传动齿轮之间的传动部件,在主传动齿轮、输送装置、刀片组合件、去肠毛刷、长针入体组合件均连接单独的伺服电机,通过控制单元整体控制上述部件的伺服电机动作,形成一个整体的设备,使得各个部件的驱动伺服之间速度进行匹配,同时可以对单独的部件进行调整,调整快捷方便,也可以适应市场上对虾加工成品的多样化需求,可以形成一种一键定制菜单化的加工方式,提高加工效率,满足市场需求。

为了解决上述现有技术中存在的问题,本申请是通过下述技术方案实现的:

一种自动剥虾机,包括剥虾机本体和进料盘,所述剥虾机本体包括剥虾机本体壳体,剥虾机本体壳体内安装有主传动齿轮,所述主传动齿轮安装在主传动轴上,所述主传动轴上套有两个相对应的平面凸轮,所述平面凸轮圆周外设有若干个大小钳夹紧装置和尾级分离装置,在大小钳夹紧装置圆周外沿原料虾的工作轨迹依次设有导向压轮装置、刀片组合件、去肠毛刷、入体长针组合件和清洗虾壳毛刷,其特征在于:所述进料盘通过单独的进料伺服电机驱动,所述主传动齿轮通过单独的主传动伺服电机驱动,所述刀片组合件通过两个伺服电机驱动,所述两个伺服电机包括用于驱动刀片转动的刀片伺服电机和用于调节刀片切割深度的刀片深度伺服电机;所述去肠毛刷通过单独的去肠伺服电机驱动;所述入体长针组合件通过单独的入体伺服电机驱动;所述进料伺服电机、主传动伺服电机、刀片伺服电机、刀片深度伺服电机、去肠伺服电机和入体伺服电机分别对应连接一伺服控制器相连,所述伺服控制器与控制单元数据连接。

在本技术方案中,将现有的进料盘、刀片组合件、去肠毛刷和入体长针组合件由主传动齿轮传动更改为由单独的伺服电机进行驱动,不仅仅是改变了其驱动方式,而可以改变整个剥虾机的工作模式。

为了解决上述现有技术中存在的问题,本申请将进料盘、刀片组合件、去肠毛刷和入体长针组合件的驱动由主传动齿轮传动更改为单独的伺服电机控制,则上述部件之间可以单独实现控制,不再受到主传动齿轮的传动约束,其带来的效果一是可以体现在,更换原料虾大小之后,调节简单,只需要通过控制单元直接进行调节上述部件的驱动即可,相较于现有的长时间停机调节而言,更加简单。

二是表现在,本申请可以单独改变某一部件的动作频率或转速,例如去肠毛刷的转速,现有的去肠毛刷的转速收到主传动齿轮和传动比的约束,开机之后其速度是确定的,若存在虾肠没有刷除干净的情况,则只能在后续通过人工进行挑拣,并手动取出虾肠,这种方式无疑是增加了人工成本和工人劳动强度,还增加了加工成品之后的挑拣步骤;本申请就可以单独调整去肠毛刷的转速,对于难以剔除虾肠的虾,只需要通过增加去肠毛刷的转速,就可以将虾肠刷除干净。

又或者,对于壳体较硬的虾,现有的刀片的转速收到主传动齿轮和传动比的影响,无法调整刀片的转速,在遇到虾壳较硬的原料虾时,无法正常完成开背的工序,也需要人工在出虾之后进行挑选,而采用本申请的技术方案,可以单独调整刀片的转速,以适应虾壳较硬的原料虾的开背处理工作。

三是表现在:现有技术中的剥虾机,由于是一个主电机带动整台设备,在开机之后其电机的速度是恒定的,或者是通过控制传动比进行变速,但是不可能适应多种速度,而本申请的主传动齿轮采用单独的电机控制,进料盘采用单独的伺服电机控制,可以根据虾的种类变化,从而调整进虾速度,继而调整与进料盘速度向匹配的主传动齿轮的速度,可以根据虾的种类进行剥虾速度的调整,更加适应多样化加工要求,可加工的虾的种类较多,而现有技术仅仅是能够将虾分为两类,一类采用第一速度进行处理,另一类采用第二速度进行处理,并不能更加细化的将虾分类,不能使得每种品种的虾以其最适应的速度进行处理。本申请可以很好地做到这一点。

四是表现在:本申请可以定制化菜单设置,目前市面上剥虾之后的产品大致可以分为六种,分别为:保留尾部渐进式燕尾蝶式、保留尾部浅开背去虾肠式、全去壳浅开背去虾肠式、全去壳渐进式燕尾蝶式、带壳分瓣式、带壳浅开背式。对于这六种加工成品,采用现有的剥虾机进行加工时,每更换一次产品规格,就需要停机调整一次机器,且停机时间较长,为了解决这一问题,本申请采用伺服电机分别驱动上述部件,从而可以有效地解决这一问题,本申请可以定制化菜单设置,即将上述六种产品的加工参数分别进行设定,并记录在控制单元中,在需要加工某一型号的产品时,可以选择控制单元的菜单,系统就会根据预设的参数进行运行,从而可以实现一键式菜单化选择产品型号,解决现有剥虾机停机调整时间长的问题。

美国Gregor Jonsson公司自研发出剥虾机以来,就一直采用一台电机驱动整个设备,中国CN104222249B专利也是采用一台电机驱动整个设备,且对于加工虾之后的产品类型,也是通过不断地改变调节方式以实现快速调节的目的,其根本没有想到可以通过将进料盘、主传动齿轮、刀片组合件、去肠毛刷和入体长针组合件分别采用单独的伺服驱动以解决这一技术问题,从而使得剥虾机更好地进行调节,以适应多种不同的产品的加工,可以适应多种型号的原料虾的加工,且加工后产品的去虾肠干净度和去除率可以大幅度提高,可以省略后续人工的挑选工作,可以大大降低加工成本。

目前现有的剥虾机采用一个电机进行驱动,一个电机要带动剥虾机上所有的部件运动,需要大量的传动部件进行传动,这些传动部件如果有一个出现问题,均会影响到整机的运行,且传动部件的维护成本也相对较大,为解决这一问题,本申请特采用上述技术方案进行实现。本申请的结构可以节省大量的传动部件,降低维护成本,降低机器的故障率。

且一个电机带动所有部件动作,对电机的功率要求较高,本申请通过将动力分散的设计方案,从而可以降低对电机的功率要求,降低电机的负荷,避免电机出现故障。

从成本上而言,本申请的技术方案虽然增加了多个伺服电机,而现有技术只有一个电机,但是现有技术对电机的功率要求较高,本申请将动力分散之后,可以使用较小功率的电机,从而减轻对大功率电机的需求,且从后续维护、人工等成本上而言,本申请涉及的技术方案相对现有技术而言,是降低了生产成本的。

所述进料伺服电机、主传动伺服电机、刀片伺服电机、刀片深度伺服电机、去肠伺服电机和入体伺服电机均分别连接减速机。

所述进料伺服电机、主传动伺服电机、刀片伺服电机、刀片深度伺服电机、去肠伺服电机和入体伺服电机均固定安装在剥虾机本体上。

更进一步地,所述剥虾机本体上设置有安装板,所述安装板将剥虾机本体分隔为动力腔和工作腔,所述进料伺服电机、主传动伺服电机、刀片伺服电机、刀片深度伺服电机、去肠伺服电机和入体伺服电机位于动力腔内,且固定安装在安装板上;所述主传动齿轮、大小钳夹虾装置、尾级分离装置、导向压轮装置、刀片组合件、去肠毛刷和入体长针组合件均位于工作腔内。将动力腔和工作腔分开,可以将伺服电机和减速机等电器原件与机械件阻隔开,后续对剥虾机本体中工作腔的进行清洗时,可以避免水流入动力腔,影响电器原件的损坏和使用寿命。

所述主传动伺服电机与减速机相连,其动力轴穿过安装板,与主传动轴相连。

所述主传动伺服电机与减速机相连,其动力轴穿过安装板,且动力轴上安装有齿轮,所述齿轮与主传动齿轮啮合,驱动主传动齿轮转动。

所述刀片伺服电机连接减速机,其动力轴穿过安装板,且动力轴上安装同步带轮,并通过同步带带动刀片轴转动。或者刀片伺服电机连接减速机,其动力轴穿过安装板,并通过万向轴与刀片轴相连,带动刀片转动。

所述刀片深度伺服电机连接减速机,其动力轴穿过安装板,且动力轴与刀片组合件的摆动轴相连,带动刀片组合件往复摆动;或者是动力轴与刀片组合件的旋转摆件相连,带动旋转摆件往复转动,从而带动刀片组合件往复摆动。

所述去肠伺服电机连接减速机,其动力轴穿过安装板,且动力轴直接与去肠毛刷的转动轴相连,带动去肠毛刷转动;或者其动力轴穿过安装板的一端安装同步带轮,通过同步带传动,带动去肠毛刷转动。

所述入体伺服电机连接减速机,其动力轴与入体长针的摆动轴直接连接,动力轴往复转动,带动入体长针往复摆动。或者其动力轴穿过安装板,动力轴穿过安装板的一端连接有凸轮,入体伺服电机驱动凸轮转动,入体长针组合件在凸轮的限定下往复摆动。

上述主传动伺服电机、刀片伺服电机、刀片深度伺服电机、去肠伺服电机和入体伺服电机均可以直接与其被驱动的部件相连,驱动该部件完成对应的动作,这种相较于现有技术而言,可以省略大量的传动部件。但是还是可以通过同步带等传动部件进行传动,这种方式便于对剥虾机本体后续进行适应性的装配,方便剥虾机本体的装配,便于各个部件的位置调节。

更进一步地,目前市面上存在的剥虾机,不论是美国Jonsson公司设计的剥虾机,还是中国企业改进之后的剥虾机,均是通过人工对虾进行整理,整理之后整齐地排列在进料盘(输送装置)的置虾槽中,其根本不能实现完全的自动剥虾,仅仅是属于半自动剥虾,该剥虾机仅仅能够完成虾肉剥壳的工作,但是对于原料虾的进料还是需要人工来完成。由于是人工完成原料虾的进料和排列,则其加工效率就不能得到有效地提高,人工排料的方式也不利于食品安全的管控,基于此问题,本申请提出以下技术方案,以便于解决现有剥虾机人工进料的问题。

所述进料盘包括进料口和出料口,所述进料盘上设置有若干置虾槽;所述自动剥虾机还包括进料输送带和机械手,所述进料输送带安装在进料盘的进料口侧,且位于进料口的置虾槽的长度方向与所述进料输送带的输送方向垂直;用于将进料输送带上的原料虾抓取并放置在置虾槽内的机械手安装在进料输送带和进料盘的上方;所述进料盘的出料口与剥虾机本体中的大小钳夹紧装置对应。

更进一步地,由于现有的剥虾机中,进料盘也包含有进料口和出料口,且进料口和出料口是位于同侧的,其并没有超出剥虾机本体机壳长度,是由于在进料口位置处的机壳上,设置有存虾腔,方便操作人员将存虾腔中的原料虾,摆放在进料口处的置虾槽中。因此,如果需要增加进料输送带和机械手,则需要对进料盘进行改进,若不对现有的进料盘进行改进,则就只能在进料盘相对于出料口的另一侧设置进料输送带和机械手,这会使得机械手将虾从进料输送带上抓取并放置在进料盘的置虾槽中的行程变长,机械手的抓取放置频率变低。

为了解决上述问题,本申请通过下述技术方案实现:

所述进料盘上的置虾槽的运动轨迹所形成的环形面平行于垂直面,所述进料盘至少包括一段水平输送段,所述水平输送段的长度大于剥虾机本体机壳的长度,所述进料口和出料口位于进料盘的同侧,进料口位于进料盘伸出于剥虾机本体机壳一端的一侧。

在本技术方案中,将进料盘的水平输送段延长,超出了原有剥虾机本体机壳的长度,即本申请的这一技术方案,并没有将现有的立式进料盘结构进行大的改进,仅仅是延长了立式进料盘水平输送段的输送长度。现有的剥虾机中,进料盘也包含有进料口和出料口,且进料口和出料口是位于同侧的,其并没有超出剥虾机本体机壳长度,是由于在进料口位置处的机壳上,设置有存虾腔,方便操作人员将存虾腔中的原料虾,摆放在进料口处的置虾槽中。若不对现有的进料盘进行改进,则就只能在进料盘相对于进料口的另一侧设置进料输送带和机械手,这会使得机械手将虾从进料输送带上抓取并放置在进料盘的置虾槽中的行程变长,机械手的抓取放置频率变低。

现有的剥虾机的进料盘上原料虾的排列方式,是需要将虾尾朝向机壳部分,这就要求机械手在摆放虾的时候,将虾的尾部朝向机壳方向,其移动行程的长度L3,相较于采用本申请延长水平输送段的立式进料盘的结构而言,机械手的移动行程的长度L4是小于L3的,本申请的进料盘的结构使得机械手放置虾时的行程更短,抓放频率更快,进料盘的运转速度可以提高,从而与其匹配的剥虾机的速度也可以根据进料盘的速度进行相应的提高,从而使得剥虾效率更高。

或者采用下述技术方案实现:

所述进料盘上设置有若干置虾槽,所述进料盘上设置有进料口和出料口,所述置虾槽的运动轨迹形成一环形面,所述环形面平行于水平面,所述进料口位于环形面状进料盘的一侧,出料口位于所述环形面状进料盘的另一侧。在本技术方案中,本申请重新设计了进料盘的结构,将目前市面上剥虾机的进料盘(输送装置)均是立式设置的,即进料盘上置虾槽的运动轨迹所形成的环形面与竖直面平行,而本申请的进料盘改进为卧式进料盘,即进料盘上置虾槽运动轨迹所形成的环形面与水平面平行。立式进料盘有一段水平输送段的置虾槽所形成的面也是与水平面平行的,在不改变该段的长度的情况下,采用本申请涉及的进料盘可以增加排列原料虾的数量;且在置虾槽的长度均相同的情况下,本申请的进料盘的结构,可以使得机械手的移动行程变短。

具体表现为:目前剥虾机对于原料虾摆放在置虾槽的位置是有限制的,需要将虾尾露出一部分,即虾尾朝向进料盘外侧,由于现有的剥虾机的机架和机壳的限制,在不改变现有进料盘的长度的情况下,若增加进料输送带和机械手,只能将进料输送带设置在进料盘相对于剥虾机机壳的另一侧,而现有的剥虾机的进料盘上原料虾的排列方式,是需要将虾尾朝向机壳部分,这就要求机械手在摆放虾的时候,将虾的尾部朝向机壳方向,其移动行程的长度L2,相较于采用本申请卧式进料盘的结构而言,机械手的移动行程的长度L1是小于L2的,本申请的进料盘的结构使得机械手放置虾时的行程更短,抓放频率更快,进料盘的运转速度可以提高,从而与其匹配的剥虾机的速度也可以根据进料盘的速度进行相应的提高,从而使得剥虾效率更高。

所述机械手包括视觉采集装置和机械手动作执行装置,所述视觉采集装置与机械手动作执行装置相对独立,所述机械手动作执行装置安装在进料盘和进料输送带的上方,所述视觉采集装置通过视觉采集安装架安装在进料输送带的上方,沿进料输送带的输送方向,视觉采集装置位于机械手动作执行装置的前方。

市面上常见的机械手均是配备有视觉采集装置的,但是一般是将视觉采集装置集成在机械手的执行端,而本申请特定地将视觉采集装置和机械手动作执行装置相互独立安装,是由于对于本申请的进料输送系统而言,对于机械手的定位抓取能力要求较高,机械手必须准确地抓取到原料虾上的特定位置,否则无法完成虾的准确定位摆放,本申请将视觉采集装置和机械手动作执行装置分开,就是为了确保视觉采集的准确性。由于机械手动作执行端会出现一定的抖动,若将视觉采集设置在执行端,则采集到的图像信息会存在较多的干扰,不利于机械手执行端的准确定位。本申请将视觉采集装置和机械手动作执行装置单独设置,可以有效确保图像采集的准确性,以及机械手定位抓取的稳定性。

更进一步地,所述机械手为二轴机械手、三轴机械手或工业机器人。

更进一步地,所述机械手的执行端设置有吸盘。

更进一步地,所述机械手的执行端安装有夹取件。

更进一步地,所述置虾槽的运动轨迹为椭圆形、圆形或两段直线和两段圆弧形成的环。

与现有技术相比,本申请所带来的有益的技术效果表现在:

1、为了解决上述现有技术中存在的问题,本申请将进料盘、刀片组合件、去肠毛刷和入体长针组合件的驱动由主传动齿轮传动更改为单独的伺服电机控制,则上述部件之间可以单独实现控制,不再受到主传动齿轮的传动约束,更换原料虾大小之后,调节简单,只需要通过控制单元直接进行调节上述部件的驱动即可,相较于现有的长时间停机调节而言,更加简单。

2、本申请可以单独改变某一部件的动作频率或转速,例如去肠毛刷的转速,现有的去肠毛刷的转速收到主传动齿轮和传动比的约束,开机之后其速度是确定的,若存在虾肠没有刷除干净的情况,则只能在后续通过人工进行挑拣,并手动取出虾肠,这种方式无疑是增加了人工成本和工人劳动强度,还增加了加工成品之后的挑拣步骤;本申请就可以单独调整去肠毛刷的转速,对于难以剔除虾肠的虾,只需要通过增加去肠毛刷的转速,就可以将虾肠刷除干净。

又或者,对于壳体较硬的虾,现有的刀片的转速收到主传动齿轮和传动比的影响,无法调整刀片的转速,在遇到虾壳较硬的原料虾时,无法正常完成开背的工序,也需要人工在出虾之后进行挑选,而采用本申请的技术方案,可以单独调整刀片的转速,以适应虾壳较硬的原料虾的开背处理工作。

3、现有技术中的剥虾机,由于是一个主电机带动整台设备,在开机之后其电机的速度是恒定的,或者是通过控制传动比进行变速,但是不可能适应多种速度,而本申请的主传动齿轮采用单独的电机控制,进料盘采用单独的伺服电机控制,可以根据虾的种类变化,从而调整进虾速度,继而调整与进料盘速度向匹配的主传动齿轮的速度,可以根据虾的种类进行剥虾速度的调整,更加适应多样化加工要求,可加工的虾的种类较多,而现有技术仅仅是能够将虾分为两类,一类采用第一速度进行处理,另一类采用第二速度进行处理,并不能更加细化的将虾分类,不能使得每种品种的虾以其最适应的速度进行处理。本申请可以很好地做到这一点。

4、本申请可以定制化菜单设置,目前市面上剥虾之后的产品大致可以分为六种,分别为:保留尾部渐进式燕尾蝶式、保留尾部浅开背去虾肠式、全去壳浅开背去虾肠式、全去壳渐进式燕尾蝶式、带壳分瓣式、带壳浅开背式。对于这六种加工成品,采用现有的剥虾机进行加工时,每更换一次产品规格,就需要停机调整一次机器,且停机时间较长,为了解决这一问题,本申请采用伺服电机分别驱动上述部件,从而可以有效地解决这一问题,本申请可以定制化菜单设置,即将上述六种产品的加工参数分别进行设定,并记录在控制单元中,在需要加工某一型号的产品时,可以选择控制单元的菜单,系统就会根据预设的参数进行运行,从而可以实现一键式菜单化选择产品型号,解决现有剥虾机停机调整时间长的问题。

5、美国Gregor Jonsson公司自研发出剥虾机以来,就一直采用一台电机驱动整个设备,中国CN104222249B专利也是采用一台电机驱动整个设备,且对于加工虾之后的产品类型,也是通过不断地改变调节方式以实现快速调节的目的,其根本没有想到可以通过将进料盘、主传动齿轮、刀片组合件、去肠毛刷和入体长针组合件分别采用单独的伺服驱动以解决这一技术问题,从而使得剥虾机更好地进行调节,以适应多种不同的产品的加工,可以适应多种型号的原料虾的加工,且加工后产品的去虾肠干净度和去除率可以大幅度提高,可以省略后续人工的挑选工作,可以大大降低加工成本。

6、目前现有的剥虾机采用一个电机进行驱动,一个电机要带动剥虾机上所有的部件运动,需要大量的传动部件进行传动,这些传动部件如果有一个出现问题,均会影响到整机的运行,且传动部件的维护成本也相对较大,为解决这一问题,本申请特采用上述技术方案进行实现。本申请的结构可以节省大量的传动部件,降低维护成本,降低机器的故障率。且一个电机带动所有部件动作,对电机的功率要求较高,本申请通过将动力分散的设计方案,从而可以降低对电机的功率要求,降低电机的负荷,避免电机出现故障。

7、从成本上而言,本申请的技术方案虽然增加了多个伺服电机,而现有技术只有一个电机,但是现有技术对电机的功率要求较高,本申请将动力分散之后,可以使用较小功率的电机,从而减轻对大功率电机的需求,且从后续维护、人工等成本上而言,本申请涉及的技术方案相对现有技术而言,是降低了生产成本的。

附图说明

图1为本申请剥虾机立体结构示意图;

图2为本申请剥虾机省去机械手俯视结构示意图;

图3为本申请剥虾机本体立体结构示意图;

图4为本申请剥虾机本体第二视角立体结构示意图;

图5为本申请剥虾机本体俯视结构示意图;

图6为本申请剥虾机本体侧视结构示意图;

图7为本申请剥虾机进料输送省去剥虾机本体的立体结构示意图;

图8为本申请进料盘中出料口的结构示意图;

图9为本申请机械手吸取虾的结构示意图;

图10为本申请机械手抓取虾放置在本申请进料盘上,及放置在现有剥虾机进料盘上的对比示意图;

图11为本申请立式进料的进虾示意图;

图12为本申请进料盘中置虾槽的运动轨迹图;

图13为本申请立式进料盘进虾与现有剥虾机本体进虾的对比示意图;

图14为本申请机械手夹取原料虾的结构示意图;

图15为机械手抓取虾放置到置虾槽中的示意图;

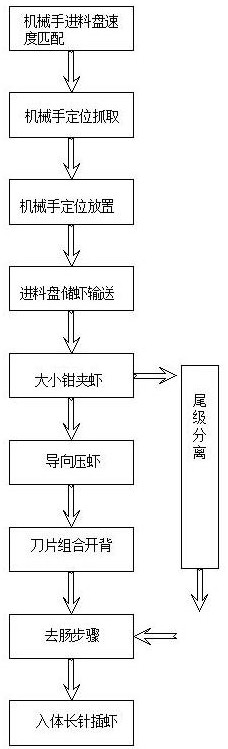

图16为本申请自动剥虾方法的流程图;

图17为现有剥虾机结构示意图;

图18为现有剥虾机本体结构示意图;

图19为本申请剥虾机加工出的虾产品的示意图;

附图标记:100、主传动齿轮,200、平面凸轮,300、大小钳夹紧装置,400、尾级分离装置,500、导向压轮装置,600、刀片组合件,700、去肠毛刷,800、入体长针组合件、111、安装板,112、动力腔,113、工作腔;101、进料伺服电机,102、主传动伺服电机,103、刀片伺服电机,104、刀片深度伺服电机,105、去肠伺服电机,106、入体伺服电机;

1、进料输送带,2、进料盘,3、机械手,4、视觉采集装置,5、机械手动作执行装置,6、置虾槽,7、环形面,8、进料口,9、出料口,10、原料虾,11、剥虾机本体,12、剥虾机本体机壳,13、水平输送段,14、吸盘,15、夹取件,16、虾背,17、第一侧面,18、第二侧面,19、虾腹,20、第一定位坐标点,21、第二定位坐标点,22、定位基准点,23、抓取基准点,24、置虾基准点,25、置虾定位线,26、第一虾槽板,27、第二虾槽板,28、虾尾,29、主动转盘部件,30、存虾腔,31、视觉采集安装架,32、进料盘安装架,33、进料轨道,34、进料驱动件,35、弧形护板件,36、进料保护罩,37、理虾装置,38、理虾件,39、理虾偏心盘,40、理虾驱动电机。

具体实施方式

下面结合说明书附图,对本申请的技术方案作出进一步详细的阐述。

参照说明书附图18,现有的剥虾机本体的结构如图17所示,包括一进料盘2、剥虾机本体机壳12,进料盘2的水平输送段13的长度与剥虾机本体机壳12相适配,不超过剥虾机本体机壳12的长度,图18中所示出的进料盘2为立式结构进料盘;在剥虾机本体机壳12内部设置有一主动转盘部件29,主动转盘部件29上设置有若干大小钳夹紧装置300和尾级分离装置400(图中未示出),沿主动转盘部件29转动方向的外侧圆周依次设置导向压轮部件500、刀片组合件600、去肠毛刷700和入体长针组合件800(图中均位示出)。

在剥虾机本体机壳12上设置有存虾腔30,存虾腔30对应的进料盘2上的位置为进料盘2的进料口8,其进虾方式,是通过人工将存虾腔30位置处存放的原料虾摆放在进料盘2的进料口8处的置虾槽6中,然后进料盘2转动,将置虾槽6中的原料虾10输送至出料口9处,由主动转盘部件29上的尾级分离装置400夹取虾尾,将原料虾10从出料口9处移除进入剥虾机本体11内,大小钳夹紧装置300夹住虾腹,进行剥虾处理,主传动齿轮100和平面凸轮200构成所述主动转盘部件29。

参照说明书附图18,是现有剥虾机本体的结构示意图;在主传动齿轮轴上套接有相对的平面凸轮200,在平面凸轮200圆周外设有若干个大小钳夹紧装置300,大小钳夹紧装置300的开合是在平面凸轮200的限定下实现的;在所述大小钳夹紧装置300圆周外沿原料虾的工作轨迹依次设有输送装置(即本申请的进料盘)、导向压轮装置500、刀片组合件600、去肠毛刷700、入体长针组合件800和清洗虾壳毛刷,导向压轮装置500通过传动齿轮与主传动齿轮100啮合,再通过同步带传动部件带动导向压轮转动的;而刀片组合件600也是通过传动齿轮与主传动齿轮100啮合,再通过同步带传动部件带动刀片转动,而在剥虾机本体11中,不仅仅要求刀片转动,还需要刀片沿原料虾10的工作轨迹的径向方向往复摆动,以对转动至刀片位置处的原料虾10进行开背处理,刀片的摆动是依靠凸轮来完成的;去肠毛刷700是一直保持位置不变,对转动至该位置处的已经开背的原料虾10进行刷洗,去除已经开背后的原料虾10的虾肠,其只需要一直转动即可,因此,是通过主传动齿轮100带动去肠毛刷700转动的;入体长针组合件800是需要沿原料虾10的工作轨迹的径向方向往复摆动的,其目的是在没有虾需要插取时,后退以供大小钳夹紧装置300正常通过,在大小钳夹紧装置300夹取着去了虾肠的原料虾转动到其工位时,长针上摆,插入到虾肉中,将虾肉从虾壳中取出,入体长针组合件800的驱动力是通过主传动齿轮100带动凸轮件完成摆动动作的;清洗虾壳毛刷与去肠毛刷的工作原理相同,是对剔除虾肉后的虾壳或者是大小钳夹紧装置进行清洗的毛刷,只需要一直转动即可,通过传动齿轮与主传动齿轮100啮合带动清洗虾壳毛刷一直转动即可。

上述是对现有技术的情况进行详细地描述。以下为本申请提出的技术方案的具体实施方式。

实施例4

作为本申请又一较佳实施例,本实施例提供了一种自动剥虾机的剥虾方法,本实施例提供的一种自动剥虾机的剥虾方法可以有效解决上述现有技术中存在的技术问题,在此基础之上,还可以进一步解决现有剥虾机人工方式进虾导致的,进虾效率低、虾的食品卫生问题的不到有效保障的问题;进一步解决由机械式供虾引发的进虾定位不准确的问题。还解决现有技术中更换虾产品规格时,停机时间长、调整效率慢的问题。

本技术方案的改进基础是:现有均是采用人工进行放置,在现有技术中的置虾槽中存在一个定位线,人工在摆放原料虾时,需要将虾从尾部起算的第二节与该定位线对齐放置,由于操作人员之间的个体差异,会导致原料虾的摆放不整齐地问题,更严重地甚至会影响到后续剥虾工序的顺利进行。本技术方案解决的问题是人工放置虾的个体差异化问题导致的放虾排列的效率低的问题,同时也解决机械手自动放虾排虾过程中的定位精准度的问题。

本申请提供的自动剥虾机的剥虾方法的技术方案具体如下:

一种自动剥虾机的剥虾方法,包括大小钳夹虾步骤、尾级分离步骤、导向压虾步骤、刀片组合开背步骤、去肠步骤和入体长针插虾步骤,所述尾级分离步骤是在大小钳夹虾步骤和入体长针插虾步骤之间完成;其特征在于:还包括以下步骤:

预设机械手3上定位基准点22与进料盘2中置虾槽6中的置虾基准点24的初始位置信息,并根据初始位置信息获得机械手3和进料盘2之间的速度匹配关系;

机械手的定位抓取步骤:视觉采集装置4采集进料输送带1上原料虾10的图像数据,并将图像数据传输至机械手3,机械手3接收所述图像数据,并根据图像数据将机械手3的执行端上的定位基准点22与原料虾的抓取基准点23相对应;机械手动作,抓取原料虾10并将虾移动至机械手3的定位放置步骤;

机械手的定位放置步骤:机械手3的执行端定位抓取原料虾10之后,机械手按照预先设定的速度移动,将原料虾10放置在进料盘2的进料口8处的置虾槽6中,此时,原料虾10的抓取基准点23与置虾槽6中的置虾基准点24对应;

进料盘储虾输送步骤:进料盘2收集存储由进料口8送入的原料虾10,并旋转输送至出料口9;

所述刀片组合开背步骤中,采用两个伺服电机驱动刀片组合件600,所述两个伺服电机包括用于驱动刀片转动的刀片伺服电机103和用于调节刀片切割深度的刀片深度伺服电机104;根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节刀片深度伺服电机和刀片伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

在本技术方案中,由于对原料虾在置虾槽内的摆放位置的要求较为严格,因此,机械手在抓取原料虾,并将原料虾放置在置虾槽中这一步骤对定位的要求也较为严格。若原料虾在置虾槽中的摆放位置不准确,会直接影响到后续剥虾步骤的工作进程和效果。因此预先设定机械手上定位基准点与进料盘中置虾槽中的置虾基准点的初始位置信息,并根据初始位置信息获得机械手和进料盘之间的速度匹配关系;视觉采集装置采集进料输送带上原料虾的图像数据,并将图像数据传输至机械手,机械手接收所述图像数据,并根据图像数据将机械手的执行端上的定位基准端与原料虾的抓取基准点相对应;机械手动作,抓取原料虾;机械手的执行端定位抓取原料虾之后,机械手按照预先设定的速度移动,将原料虾放置在置虾槽中,此时,原料虾的抓取基准点与置虾槽中的置虾基准点对应,确保原料虾位于置虾槽中的位置的准确性,便于后续剥虾工序的顺利进行。

所述大小钳夹虾步骤和尾级分离步骤中,采用单独的主传动伺服电机102驱动主传动齿轮100转动,并根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节主传动伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

所述去肠步骤中,采用单独的去肠伺服电机105驱动去肠毛刷,并根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节去肠伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

所述入体长针插虾步骤中,采用单独的入体伺服电机106驱动入体长针组合件,并并根据不同规格大小的原料虾以及加工后虾产品的型态需求,调节入体伺服电机的控制参数,将上述参数保存于自动剥虾机的控制系统中,作为一种虾产品种类的加工菜单方式实时调用。

上述刀片组合开背步骤、去肠步骤、入体长针剥壳拆虾步骤,需要单独进行参数设置,并件参数保存于自动剥虾机的控制系统中,以便可以制作一键定制化菜单,一键更换产品型号。

参照说明书附图19,其公开了六种虾产品,分别为:保留尾部渐进式燕尾蝶式(产品一)、保留尾部浅开背去虾肠式(产品二)、全去壳浅开背去虾肠式(产品三)、全去壳渐进式燕尾蝶式(产品四)、带壳分瓣式(产品五)、带壳浅开背式(产品六);

针对上述6中产品的控制,需要控制刀片旋转速度,刀片深度、还需要控制主动转盘部件、去肠毛刷、入体长针组合件的速度匹配关系,例如:产品一保留尾部渐进式燕尾蝶式,在刀片组合开背步骤中,需要控制刀片的旋转速度和刀片插入深度,而刀片插入的时间与主动转盘的转动速度相匹配,产品一要求刀片入虾背较深,但不切断,且保留尾部虾壳,即从尾部开始的第二节入刀,直到虾的最后一节也被切开,形成产品一的保留尾部渐进式燕尾蝶式虾产品。

第二产品则需要从尾部开始第二节入刀,控制刀片插入深度及时间,最终形成保留尾部浅开背去虾肠式(产品二);产品三则从尾部开始入刀,控制刀片插入深度和时间,最终形成全去壳浅开背去虾肠式(产品三);产品四则是从尾部开始入刀,控制刀片深度和时间,形成全去壳渐进式燕尾蝶式(产品四);产品五则需要从尾部第二节入刀,刀片伸入虾体,将虾背与虾腹全部切断,而在入体长针插虾步骤,则入体长针不动作,直接将虾排出剥虾机本体,则形成带壳分瓣式(产品五);产品六,则是从尾部入刀,控制刀片切入深度,形成浅切,而在入体长针插虾步骤,则入体长针不动作,直接将虾排出剥虾机本体,则形成带壳浅开背式(产品六)。

机械手的执行端抓取原料虾10移动至进料盘2的进料口6位置处时,存在两个定位坐标点,分别为第一定位坐标点20和第二定位坐标点21,机械手执行端在抓取原料虾之后移动至进料口8位置处定位坐标点的选取,由原料虾在进料输送带上的状态信息确定。

具体表现为:原料虾10的结构特征是包括有虾背16、虾腹19、第一侧面17和第二侧面18,原料虾10在进料输送带1上输送过程中,均是躺在进料输送带1上的,即第一侧面向17上或第二侧面18向上,若第一侧面17向上,则机械手3的执行端是抓取在第一侧面17上,以第一侧面17朝上的姿态抓取和移动原料虾10,在放置时,机械手3对应第一定位坐标点20,机械手3移动至第一定位坐标点20释放原料虾10,原料虾10的第二侧面18首先与置虾槽6的一侧侧面(第二虾槽板27)接触,在该侧面的导向作用下,滑落至置虾槽6内,滑落到置虾槽6底部时,则形成虾背16朝上、虾腹19朝下、置虾槽6的两侧板(第一虾槽板26、第二虾槽板27)分别紧贴原料虾10的第一侧面17和第二侧面18的状态。若原料虾10在进料输送带1上的状态是第二侧面18朝上,则机械手3抓取之后移动到的定位点为第二定位坐标点21,释放原料虾10后,原料虾10的第一侧面17先与置虾槽6的另一侧侧面(第一虾槽板26)接触,在该侧面的导向作用下,原料虾10滑落至置虾槽6内,滑落到置虾槽6底部时,则形成虾背16朝上、虾腹19朝下、置虾槽6的两侧板(第一虾槽板26、第二虾槽板27)分别紧贴原料虾10的第一侧面17和第二侧面18的状态。

以进料盘为基准建立三维坐标系,则置虾槽上方的平面为XY坐标系,以置虾槽长度方向为Y轴,以置虾槽移动方向为X轴,则第一定位坐标点和第二定位坐标点之间则是Y轴位置相同,X轴位置不同。

置虾槽的置虾基准点24是在置虾槽中设置的虾槽定位线25构成,一般是虾尾部开始第二节与该定位线对准。

原料虾在进料输送带上被输送时,由视觉采集装置采集原料虾位于进料输送带上的位置和状态信息,所述状态信息包括虾尾的方向、虾第一侧面和第二侧面的朝向,机械手根据视觉采集装置采集到的信息进行对应的旋转,确保机械手执行端的定位基准点与原料虾上的抓取基准点对应,确保放置原料虾之后,原料虾的虾尾露出置虾槽,且虾背朝上。

在本技术方案中,视觉采集到的图像信息的处理过程是现有技术,一般包括视觉采集装置坐标系、机械手坐标系和目标物坐标系,其采集到的图像信息,需要将视觉采集装置坐标系与机械手坐标系进行转换,然后将目标物坐标系与机械手坐标系进行转换,从而确定了目标物的坐标,机械手移动至该坐标抓取目标物,在此过程中,所述的目标物为原料虾。

在本技术方案中,所述视觉采集装置与机械手是独立存在的,视觉采集装置单独设置在进料输送带的上方,可以确保采集到的图像的稳定性,确保后续机械手抓取定位的精确度。

实施例2

作为本申请一较佳实施例,本实施例提供了一种自动剥虾机,本技术方案的发明目的在于解决现有技术中剥虾机传动结构复杂、调节困难、无法定制化菜单加工虾产品,不能满足市场多样化需求的问题。本实施例中具体省去了各个部件与主传动齿轮之间的传动部件,在主传动齿轮、输送装置、刀片组合件、去肠毛刷、长针入体组合件均连接单独的伺服电机,通过控制单元整体控制上述部件的伺服电机动作,形成一个整体的设备,使得各个部件的驱动伺服之间速度进行匹配,同时可以对单独的部件进行调整,调整快捷方便,也可以适应市场上对虾加工成品的多样化需求,可以形成一种一键定制菜单化的加工方式,提高加工效率,满足市场需求。具体实施方式如下:

一种自动剥虾机,包括剥虾机本体11和进料盘2,所述剥虾机本体11包括剥虾机本体壳体12,剥虾机本体壳体12内安装有主传动齿轮100,所述主传动齿轮100安装在主传动轴上,所述主传动轴上套有两个相对应的平面凸轮200,所述平面凸轮200圆周外设有若干个大小钳夹紧装置300和尾级分离装置400,在大小钳夹紧装置300圆周外沿原料虾10的工作轨迹依次设有导向压轮装置500、刀片组合件600、去肠毛刷700、入体长针组合件800和清洗虾壳毛刷,其特征在于:所述进料盘2通过单独的进料伺服电101驱动,所述主传动齿轮通过单独的主传动伺服电102驱动,所述刀片组合件600通过两个伺服电机驱动,所述两个伺服电机包括用于驱动刀片转动的刀片伺服电机103和用于调节刀片切割深度的刀片深度伺服电机104;所述去肠毛刷700通过单独的去肠伺服电机105驱动;所述入体长针组合件800通过单独的入体伺服电机106驱动;所述进料伺服电机101、主传动伺服电机102、刀片伺服电机103、刀片深度伺服电机104、去肠伺服电机105和入体伺服电机106分别对应连接一伺服控制器相连,所述伺服控制器与控制单元数据连接。控制单元可以是数控显示屏、也可以是工控机,也可以是上位机,工程PC等。

在本技术方案中,将现有的进料盘、刀片组合件、去肠毛刷和入体长针组合件由主传动齿轮传动更改为由单独的伺服电机进行驱动,不仅仅是改变了其驱动方式,而可以改变整个剥虾机的工作模式。

为了解决上述现有技术中存在的问题,本申请将进料盘2、刀片组合件600、去肠毛刷700和入体长针组合件800的驱动由主传动齿轮传动更改为单独的伺服电机控制,则上述部件之间可以单独实现控制,不再受到主传动齿轮的传动约束,其带来的效果一是可以体现在,更换原料虾大小之后,调节简单,只需要通过控制单元直接进行调节上述部件的驱动即可,相较于现有的长时间停机调节而言,更加简单。

二是表现在,本申请可以单独改变某一部件的动作频率或转速,例如去肠毛刷700的转速,现有的去肠毛刷的转速收到主传动齿轮和传动比的约束,开机之后其速度是确定的,若存在虾肠没有刷除干净的情况,则只能在后续通过人工进行挑拣,并手动取出虾肠,这种方式无疑是增加了人工成本和工人劳动强度,还增加了加工成品之后的挑拣步骤;本申请就可以单独调整去肠毛刷的转速,对于难以剔除虾肠的虾,只需要通过增加去肠毛刷的转速,就可以将虾肠刷除干净。

又或者,对于壳体较硬的虾,现有的刀片的转速收到主传动齿轮和传动比的影响,无法调整刀片的转速,在遇到虾壳较硬的原料虾时,无法正常完成开背的工序,也需要人工在出虾之后进行挑选,而采用本申请的技术方案,可以单独调整刀片的转速,以适应虾壳较硬的原料虾的开背处理工作。

三是表现在:现有技术中的剥虾机,由于是一个主电机带动整台设备,在开机之后其电机的速度是恒定的,或者是通过控制传动比进行变速,但是不可能适应多种速度,而本申请的主传动齿轮采用单独的电机控制,进料盘采用单独的伺服电机控制,可以根据虾的种类变化,从而调整进虾速度,继而调整与进料盘速度向匹配的主传动齿轮的速度,可以根据虾的种类进行剥虾速度的调整,更加适应多样化加工要求,可加工的虾的种类较多,而现有技术仅仅是能够将虾分为两类,一类采用第一速度进行处理,另一类采用第二速度进行处理,并不能更加细化的将虾分类,不能使得每种品种的虾以其最适应的速度进行处理。本申请可以很好地做到这一点。

四是表现在:本申请可以定制化菜单设置,目前市面上剥虾之后的产品大致可以分为六种,分别为:保留尾部渐进式燕尾蝶式、保留尾部浅开背去虾肠式、全去壳浅开背去虾肠式、全去壳渐进式燕尾蝶式、带壳分瓣式、带壳浅开背式。对于这六种加工成品,采用现有的剥虾机进行加工时,每更换一次产品规格,就需要停机调整一次机器,且停机时间较长,为了解决这一问题,本申请采用伺服电机分别驱动上述部件,从而可以有效地解决这一问题,本申请可以定制化菜单设置,即将上述六种产品的加工参数分别进行设定,并记录在控制单元中,在需要加工某一型号的产品时,可以选择控制单元的菜单,系统就会根据预设的参数进行运行,从而可以实现一键式菜单化选择产品型号,解决现有剥虾机停机调整时间长的问题。

美国Gregor Jonsson公司自研发出剥虾机以来,就一直采用一台电机驱动整个设备,中国CN104222249B专利也是采用一台电机驱动整个设备,且对于加工虾之后的产品类型,也是通过不断地改变调节方式以实现快速调节的目的,其根本没有想到可以通过将进料盘、主传动齿轮、刀片组合件、去肠毛刷和入体长针组合件分别采用单独的伺服驱动以解决这一技术问题,从而使得剥虾机更好地进行调节,以适应多种不同的产品的加工,可以适应多种型号的原料虾的加工,且加工后产品的去虾肠干净度和去除率可以大幅度提高,可以省略后续人工的挑选工作,可以大大降低加工成本。

目前现有的剥虾机采用一个电机进行驱动,一个电机要带动剥虾机上所有的部件运动,需要大量的传动部件进行传动,这些传动部件如果有一个出现问题,均会影响到整机的运行,且传动部件的维护成本也相对较大,为解决这一问题,本申请特采用上述技术方案进行实现。本申请的结构可以节省大量的传动部件,降低维护成本,降低机器的故障率。

且一个电机带动所有部件动作,对电机的功率要求较高,本申请通过将动力分散的设计方案,从而可以降低对电机的功率要求,降低电机的负荷,避免电机出现故障。

从成本上而言,本申请的技术方案虽然增加了多个伺服电机,而现有技术只有一个电机,但是现有技术对电机的功率要求较高,本申请将动力分散之后,可以使用较小功率的电机,从而减轻对大功率电机的需求,且从后续维护、人工等成本上而言,本申请涉及的技术方案相对现有技术而言,是降低了生产成本的。

在本实施例中,主传动伺服电机102可以选用400W额定功率的伺服电机,进料伺服电机101可以选用400W额定功率的伺服电机,刀片伺服电机103的功率为200W,刀片深度伺服电机104的功率可以选用200W,去肠伺服电机105可以选用200W,入体伺服电机106可以选用200W;上述伺服电机的电压均是220V电压,本申请剥虾机本体的总功率在1.6KW,而现有技术中采用一台电机带动所有部件动作,其电机功率需在2KW以上,从后续使用的功耗上而言,本申请的功耗更小。

本申请的剥虾机可以根据不同规格、品种的虾采用与其适应性的剥虾速度,可以达到每分钟可剥80只虾,相较于现有技术而言,剥虾效率大大提高,目前从现有报道可以得知,现有剥虾机的剥虾效率在每小时1200只虾左右,即每分钟20只虾,与其相比,本申请的剥虾效率大大提高。

本实施例的剥虾机与现有技术的剥虾机均适应于已经去掉虾头的剥壳去虾肠,本实施例的剥虾机适用的虾的规格范围可以控制30-90条每公斤,而现有技术的剥虾机在虾过小,即70-90条每公斤时,则不能很好的适用。

如图19所示,本实施例的剥虾机可以剥6种产品,可以将每种产品的控制参数记录在控制系统中,即在控制单元中进行记录和显示,在更换产品时,可以一键定制化菜单快速切换。目前本实施例制造出的机器,外形尺寸大致在长宽高900mm*900mm*1000mm,占地体积较小,机器总重量在290KG。

所述进料伺服电机101、主传动伺服电机102、刀片伺服电机103、刀片深度伺服电机104、去肠伺服电机105和入体伺服电机106均分别连接减速机。

所述进料伺服电机101、主传动伺服电机102、刀片伺服电机103、刀片深度伺服电机104、去肠伺服电机105和入体伺服电机106均固定安装在剥虾机本体上。

更进一步地,所述剥虾机本体11上设置有安装板111,所述安装板111将剥虾机本体11分隔为动力腔112和工作腔113,所述进料伺服电机101、主传动伺服电机102、刀片伺服电机103、刀片深度伺服电机104、去肠伺服电机105和入体伺服电机106位于动力腔112内,且固定安装在安装板111上;所述主传动齿轮100、大小钳夹虾装置300、尾级分离装置400、导向压轮装置500、刀片组合件600、去肠毛刷700和入体长针组合件800均位于工作腔113内。将动力腔和工作腔分开,可以将伺服电机和减速机等电器原件与机械件阻隔开,后续对剥虾机本体中工作腔的进行清洗时,可以避免水流入动力腔,影响电器原件的损坏和使用寿命。

在本实施例中,更进一步的技术方案是:所述主传动伺服电机102与减速机相连,其动力轴穿过安装板111,与主传动轴相连。所述主传动伺服电机102与减速机相连,其动力轴穿过安装板111,且动力轴上安装有齿轮,所述齿轮与主传动齿轮100啮合,驱动主传动齿轮100转动。所述刀片伺服电机103连接减速机,其动力轴穿过安装板111,且动力轴上安装同步带轮,并通过同步带带动刀片轴转动。或者刀片伺服电机103连接减速机,其动力轴穿过安装板,并通过万向轴与刀片轴相连,带动刀片转动。所述刀片深度伺服电机104连接减速机,其动力轴穿过安装板,且动力轴与刀片组合件的摆动轴相连,带动刀片组合件往复摆动;或者是动力轴与刀片组合件的旋转摆件相连,带动旋转摆件往复转动,从而带动刀片组合件往复摆动。所述去肠伺服电机105连接减速机,其动力轴穿过安装板,且动力轴直接与去肠毛刷的转动轴相连,带动去肠毛刷转动;或者其动力轴穿过安装板的一端安装同步带轮,通过同步带传动,带动去肠毛刷转动。所述入体伺服电机106连接减速机,其动力轴与入体长针的摆动轴直接连接,动力轴往复转动,带动入体长针往复摆动。或者其动力轴穿过安装板,动力轴穿过安装板的一端连接有凸轮,入体伺服电机驱动凸轮转动,入体长针组合件在凸轮的限定下往复摆动。

上述主传动伺服电机、刀片伺服电机、刀片深度伺服电机、去肠伺服电机和入体伺服电机均可以直接与其被驱动的部件相连,驱动该部件完成对应的动作,这种相较于现有技术而言,可以省略大量的传动部件。但是还是可以通过同步带等传动部件进行传动,这种方式便于对剥虾机本体后续进行适应性的装配,方便剥虾机本体的装配,便于各个部件的位置调节。

实施例3

作为本申请又一较佳实施例,本实施例是在实施例1的基础上作出的进一步的改进和详细地阐述。

目前市面上存在的剥虾机,参照说明书附图17,不论是美国Jonsson公司设计的剥虾机,还是中国企业改进之后的剥虾机,均是通过人工对虾进行整理,整理之后整齐地排列在进料盘(输送装置)的置虾槽中,其根本不能实现完全的自动剥虾,仅仅是属于半自动剥虾,该剥虾机仅仅能够完成虾肉剥壳的工作,但是对于原料虾的进料还是需要人工来完成。由于是人工完成原料虾的进料和排列,则其加工效率就不能得到有效地提高,人工排料的方式也不利于食品安全的管控,基于此问题,本实施例进一步提出以下技术方案,以便于解决现有剥虾机人工进料的问题。

所述进料盘2包括进料口8和出料口9,所述进料盘2上设置有若干置虾槽6;所述自动剥虾机还包括进料输送带1和机械手3,所述进料输送带1安装在进料盘2的进料口8侧,且位于进料口8的置虾槽6的长度方向与所述进料输送带1的输送方向垂直;用于将进料输送带1上的原料虾10抓取并放置在置虾槽6内的机械手3安装在进料输送带1和进料盘2的上方;所述进料盘2的出料口9与剥虾机本体11中的大小钳夹紧装置300对应。

更进一步地,由于现有的剥虾机中,进料盘也包含有进料口和出料口,且进料口和出料口是位于同侧的,其并没有超出剥虾机本体机壳长度,是由于在进料口位置处的机壳上,设置有存虾腔,方便操作人员将存虾腔中的原料虾,摆放在进料口处的置虾槽中。因此,如果需要增加进料输送带和机械手,则需要对进料盘进行改进,若不对现有的进料盘进行改进,则就只能在进料盘相对于出料口的另一侧设置进料输送带和机械手,这会使得机械手将虾从进料输送带上抓取并放置在进料盘的置虾槽中的行程变长,机械手的抓取放置频率变低。

所述进料盘2上的置虾槽6的运动轨迹所形成的环形面7平行于垂直面,所述进料盘2至少包括一段水平输送段13,所述水平输送段13的长度大于剥虾机本体机壳12的长度,所述进料口8和出料口9位于进料盘1的同侧,进料口8位于进料盘2伸出于剥虾机本体机壳12一端的一侧。

在本技术方案中,将进料盘的水平输送段延长,超出了原有剥虾机本体机壳的长度,即本申请的这一技术方案,并没有将现有的立式进料盘结构进行大的改进,仅仅是延长了立式进料盘水平输送段的输送长度。现有的剥虾机中,进料盘也包含有进料口和出料口,且进料口和出料口是位于同侧的,其并没有超出剥虾机本体机壳长度,是由于在进料口位置处的机壳上,设置有存虾腔,方便操作人员将存虾腔中的原料虾,摆放在进料口处的置虾槽中。若不对现有的进料盘进行改进,则就只能在进料盘相对于进料口的另一侧设置进料输送带和机械手,这会使得机械手将虾从进料输送带上抓取并放置在进料盘的置虾槽中的行程变长,机械手的抓取放置频率变低。

现有的剥虾机的进料盘上原料虾的排列方式,是需要将虾尾朝向机壳部分,这就要求机械手在摆放虾的时候,将虾的尾部朝向机壳方向,其移动行程的长度L3,相较于采用本申请延长水平输送段的立式进料盘的结构而言,机械手的移动行程的长度L4是小于L3的,本申请的进料盘的结构使得机械手放置虾时的行程更短,抓放频率更快,进料盘的运转速度可以提高,从而与其匹配的剥虾机的速度也可以根据进料盘的速度进行相应的提高,从而使得剥虾效率更高。

实施例4

作为本申请又一较佳实施例,本实施例可以作为实施例2的替换技术方案,具体如下:

所述进料盘2上设置有若干置虾槽6,所述进料盘2上设置有进料口8和出料口9,所述置虾槽6的运动轨迹形成一环形面7,所述环形面7平行于水平面,所述进料口8位于环形面状进料盘2的一侧,出料口9位于所述环形面状进料盘的另一侧。在本技术方案中,本申请重新设计了进料盘的结构,将目前市面上剥虾机的进料盘(输送装置)均是立式设置的,即进料盘上置虾槽的运动轨迹所形成的环形面与竖直面平行,而本申请的进料盘改进为卧式进料盘,即进料盘上置虾槽运动轨迹所形成的环形面与水平面平行。立式进料盘有一段水平输送段的置虾槽所形成的面也是与水平面平行的,在不改变该段的长度的情况下,采用本申请涉及的进料盘可以增加排列原料虾的数量;且在置虾槽的长度均相同的情况下,本申请的进料盘的结构,可以使得机械手的移动行程变短。

具体表现为:目前剥虾机对于原料虾摆放在置虾槽的位置是有限制的,需要将虾尾露出一部分,即虾尾朝向进料盘外侧,由于现有的剥虾机的机架和机壳的限制,在不改变现有进料盘的长度的情况下,若增加进料输送带和机械手,只能将进料输送带设置在进料盘相对于剥虾机机壳的另一侧,而现有的剥虾机的进料盘上原料虾的排列方式,是需要将虾尾朝向机壳部分,这就要求机械手在摆放虾的时候,将虾的尾部朝向机壳方向,其移动行程的长度L2,相较于采用本申请卧式进料盘的结构而言,机械手的移动行程的长度L1是小于L2的,本申请的进料盘的结构使得机械手放置虾时的行程更短,抓放频率更快,进料盘的运转速度可以提高,从而与其匹配的剥虾机的速度也可以根据进料盘的速度进行相应的提高,从而使得剥虾效率更高。

在本实施例中,所述进料盘2还包括进料盘安装架32和进料驱动件34,所述进料盘安装架32上设置有与置虾槽6运行轨迹相匹配的进料轨道33,所述进料伺服电机安装在进料盘安装架上,且进料盘安装架上设置有主动链轮和从动链轮,所述进料驱动件套在主动链轮和从动链轮上,置虾槽水平布置,靠近进料驱动件的一端与进料驱动件相连,置虾槽中部与进料轨道相连,在进料驱动件的带动下和进料轨道的限定下,置虾槽沿进料轨道转动;所述主动链轮、从动链轮和进料驱动件通过进料保护罩罩在进料盘安装架上。所述进料盘的两端还设置有弧形护板件。

所述进料盘还设置有理虾装置,所述理虾装置包括理虾驱动电机、理虾安装架、理虾偏心盘和理虾件,所述理虾伺服电机安装在理虾安装架上,且位于进料盘的进料口与出料口的运动轨迹的上方;理虾件与安装在偏心盘上,理虾伺服电机带动理虾偏心盘转动,从而带动理虾件上下移动,对输送至其下方的原料虾进行整理。

在实施例2和本实施例的基础上,更进一步地,所述机械手3包括视觉采集装置4和机械手动作执行装置5,所述视觉采集装置4与机械手动作执行装置5相对独立,所述机械手动作执行装置安装在进料盘和进料输送带的上方,所述视觉采集装置通过视觉采集安装架31安装在进料输送带的上方,沿进料输送带的输送方向,视觉采集装置位于机械手动作执行装置的前方。

市面上常见的机械手均是配备有视觉采集装置的,但是一般是将视觉采集装置集成在机械手的执行端,而本申请特定地将视觉采集装置和机械手动作执行装置相互独立安装,是由于对于本申请的进料输送系统而言,对于机械手的定位抓取能力要求较高,机械手必须准确地抓取到原料虾上的特定位置,否则无法完成虾的准确定位摆放,本申请将视觉采集装置和机械手动作执行装置分开,就是为了确保视觉采集的准确性。由于机械手动作执行端会出现一定的抖动,若将视觉采集设置在执行端,则采集到的图像信息会存在较多的干扰,不利于机械手执行端的准确定位。本申请将视觉采集装置和机械手动作执行装置单独设置,可以有效确保图像采集的准确性,以及机械手定位抓取的稳定性。

更进一步优选的技术方案,所述机械手3为二轴机械手、三轴机械手或工业机器人。本申请图示中仅仅示出了三轴机械手,并不代表仅仅有三轴机械手可以实现,二轴机械手也可以实现,工业机器人也是可以实现的,现有技术中带有视觉采集跟随装置的机械手自动部件,均是可以进行本技术方案的实施。

更进一步优选的技术方案,所述机械手3的执行端设置有吸盘14,在本技术方案中,可以采用吸取的方式进行原料虾的抓取,实施较为简单,参照说明书附图10,包括有两个吸盘,其中一个吸盘是作为机械手抓取虾的定位基准点的定位吸盘,该吸盘根据原料虾的摆放状态,与原料虾上的抓取基准点相对应,以完成原料虾的定位抓取和摆放。

更进一步优选的技术方案,在本实施例中,所述机械手的执行端设置有夹取件15,相对于上述吸盘吸取的技术方案而言,夹取件的设置方式要比吸取多一个夹取的动作,但是其效果是夹取牢固,在移动过程中不会出现掉虾的情况产生。采用夹取件实施本方案可以确保机械手抓取虾的稳定性,防止虾从机械手中脱落。

更进一步优选的技术方案,在本实施例中,参照说明书附图13,所述置虾槽的运动轨迹为椭圆形、圆形或两段直线和两段圆弧形成的环。置虾槽的运动轨迹的限定,是要求置虾槽始终是水平运动,确保虾尾在出料口位置处时朝向外侧,机械手在抓取虾并放置虾时,其行程可以得到有效的控制。

在本实施例中,对于其工作原理,以一个原料虾为例,原料虾经进料输送带输送,在输送的过程中,视觉采集装置采集进料输送带上输送原料虾的图像信息,并将图像信息传输至机械手动作执行装置,在此过程中,该图像信息会自动转换为坐标信息传递给机械手动作执行装置(此技术为机械手视觉跟随的现有技术),机械手动作执行装置根据传输的图像信息,抓取原料虾,然后将抓取的原料虾放置在进料盘进料口处的置虾槽中,进料盘转动,置虾槽转动至出料口处,剥虾机本体的大小钳夹紧装置将出料口处的虾夹住,移出进料盘,进行剥虾动作。

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变,本申请的范围仅由所附的权利要求来限制。

- 一种自动剥虾机的剥虾方法

- 一种剥虾器的剥虾方法