一种火草纤维收集方法和收集装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于纺织工程技术领域,涉及一种火草纤维收集方法和收集装置。

背景技术

火草属钩苞大丁草属,为菊科大丁草属多年生草本植物,因古人用其叶背面的白色毡毛作引火物,故名为“火草”。

火草叶片背面生长有一层交织无序的白色纤维,纤维本身短小细软,由其上的附着物互相交错粘连形成一层膜状纤维网,紧密黏附在叶片背面。我国西南少数民族人民多将此绒毛层手工撕下捻线,与麻线或棉线混织成布料,用以制作火草服饰。用火草布织成的衣服绵软、耐用,有棉毛混纺的效果,且火草衣具有冬暖夏凉、越洗越白、带有天然香味的特点。用火草线制作衣服的工艺已经收录到国家级非物质文化遗产名录,是世界上罕见的将植物叶背毡毛纤维直接用于手工纺织的技艺。

目前制作火草线的唯一方法为人手工剥离火草叶背的毡毛纤维并手工捻线。工艺路线为:用手将一段预先制好的火草纱线按压在火草叶片的叶背绒面上,按压的同时手指加捻,按压和加捻过程同时作用,使火草叶片的叶背绒面包缠在火草纱线上,延长火草纱线。手工工艺难以掌握,剥绒捻线速度慢,效率低,极大地影响了制作火草纱线的效率。同时,手工制线工艺不确定因素大,成品纱线质量难以保证。这些因素使得这项非物质文化遗产传承发扬受到影响,濒临失传。

因此,为了传承和发扬这项世界罕见的非物质文化遗产,减少人力、时间耗费,高效剥离收集火草纤维,需要改进火草纤维制线工艺,升级制线手段,设计一种火草纤维专用制线装备。

据国家知识产权局网站搜索,目前有关火草纤维的专利共有四件:一种火草纤维收集装置(201910132504.1)、一种火草纤维的剥离方法(201410204773.1)、一种火草取火装置、使用方法及其应用(201710890117.5)、一种火草止血纱布及其制备方法(201811462663.X)。其中,后两件与火草纤维制线无关,第二件所阐述的剥离方法为手工剥离;第一件专利乃是将火草叶片置于传送皮带上,通过皮带运动,带动火草叶片至多刺滚筒下,滚筒转动,其上钩刺将叶片背面绒毛剥离并附着在滚筒表面,再用刮刀将附着在滚筒表面的火草绒毛剥下并收集入绒仓内。此设计中,叶片在传送带上缺乏定位,钩刺易受突起的叶脉阻碍,不能很好地挂住火草绒毛并剥离之;剥离时叶片握持不足,叶片易被滚筒带走,不利有效剥离绒毛;采用带刺滚筒剥离,剥离作业破坏了原有火草绒面内火草绒毛之间的联系,剥离下来的火草绒毛散碎,过于细软短小,不利后续利用。上述四件专利内容都只涉及火草纤维的简单利用,均未涉及火草纱线这一独特的非物质文化遗产的保护。

发明内容

本发明的目的是解决现有技术中火草叶片的叶背绒面手工捻线工艺难以掌握、速度慢、效率低、质量难以保证的问题,提供一种高效、连续、质量均匀、机械化的火草纱线制线方案。

为达到上述目的,本发明采用的技术方案如下:

一种火草纤维收集方法,将火草叶片以叶背绒面朝上的状态输送至引线下方,将引线部分长度段绷紧贴附在火草叶片的叶背绒面上的部分区域即成纱作业区域上(本发明中引线只是绷紧贴附在成纱作业区域之上,并不受直接的外界压力)后,边输送火草叶片,边加捻引线使其在成纱作业区域上滚动形成火草纱线,边收集火草纱线,完成火草纤维的收集;

引线呈伸直状态,其伸直方向与火草叶片的输送方向呈一定的夹角;

后收集的火草叶片对应的引线为先收集的火草叶片形成的火草纱线的尾段。

本发明通过加捻类动作,能够实现火草纤维在叶片上的连续自动剥离和自动加捻,且不破坏火草纤维之间的固有联系,由纤维网直接成线,大大提高火草纤维纱线的制备效率。

作为优选的技术方案:

如上所述的一种火草纤维收集方法,火草叶片的输送方法为:首先将火草叶片水平放置在传送元件上,限制其沿垂直于火草叶片中脉的水平方向移动的自由度以及沿垂直于火草叶片中脉的竖直方向移动的自由度,然后通过负压抽吸方式将火草叶片吸附在传送元件上,最后通过传送元件带动火草叶片运动。

如上所述的一种火草纤维收集方法,火草叶片中脉平行于火草叶片的输送方向;一定的夹角为90°。

如上所述的一种火草纤维收集方法,火草叶片以中脉为分界线分为两半,半片火草叶片区域即为成纱作业区域。

如上所述的一种火草纤维收集方法,两个半片火草叶片区域各自独立地进行火草纤维收集。

如上所述的一种火草纤维收集方法,最开始收集的火草叶片对应的引线为预留的火草纱线。

如上所述的一种火草纤维收集方法,绷紧贴附是通过将引线的两端按压在成纱作业区域以外实现的。

如上所述的一种火草纤维收集方法,加捻是通过将引线的一端固定,在引线的另一端施加一对方向相反且同时垂直于引线中心轴线的作用力实现的。

本发明还提供了采用如上所述的一种火草纤维收集方法的一种火草纤维收集装置,包括传送组件、定位组件、成纱组件和卷绕组件;

本发明的收集装置主体由传送组件、定位组件、成纱组件和卷绕组件组成,火草叶片由传送组件承载,由定位组件定位,由成纱组件进行成纱作业,由卷绕组件保证连续性;当传送组件将被紧密定位的火草叶片输送至成纱组件处时,成纱组件对位于火草叶片叶背绒面上的引线同时施加按压和加捻作用,使得火草叶片的叶背绒面丛包绕接续在引线上,在卷绕组件的辅助下,实现纱线连续增长,从而制备火草纱线;

传送组件用于输送火草叶片,包括水平放置的网状传送带以及负压抽吸范围为传动带下方空间的负压抽吸装置,负压抽吸范围止于成纱组件;网状传送带上均匀分布孔洞,负压抽吸装置为抽气机等装置,安装在网状传送带下方,向下抽气;

定义传送带运动方向为Y方向,垂直于传送带运动方向的水平方向为X方向,垂直于传送带运动方向的竖直方向为Z方向,传送带上方为Z方向的正方向;

定位组件用于将火草叶片定位至成纱组件入口处并在叶片头端进入成纱组件入口之后继续定位,包括挡板M、挡板N、钳口J和钳口K;挡板M和挡板N位于传送带的上方,平行于Y-Z平面,沿X方向间距排列且间距(本发明中所有“间距”都是指两个部件之间的最小距离)略大于(约大2~5mm)火草叶片的最大宽度,挡板M和挡板N与传送带的间距小于火草叶片的最小厚度;钳口J和钳口K位于传送带的上方且位于挡板M和挡板N正中间,沿Y方向间距排列且间距小于火草叶片的最大长度(以间距为火草叶片的最大长度的0.5倍为宜),钳口J和钳口K上设有沿X方向向Z方向的正方向拱起的倒V形槽,倒V形槽的开口宽度略大于(约大1mm)火草叶片中脉的平均直径,倒V形槽与传送带的间距略大于(约大1mm)火草叶片的平均厚度;

挡板M和挡板N能够辖制住火草叶片使之不至于自由窜动,限制水平放置的火草叶片沿垂直于火草叶片中脉的水平方向移动的自由度;钳口J和钳口K能够钳制火草叶片中脉,限制水平放置的火草叶片沿垂直于火草叶片中脉的竖直方向移动的自由度,使得成纱组件能够精确定位由其剥纤的半片火草叶片;

成纱组件通过驱动引线与火草叶片相对运动实现火草纤维的收集同时制备火草纱线,包括沿X方向依次排列的加压柄、夹头C、加捻皮带组和夹头D;加压柄位于传送带的上方,可沿Z方向升降(捻线时加压柄下降,将引线压在中脉另一边,捻线结束后加压柄上升,便于夹头C和夹头D夹住引线反向移动),且与定位组件沿Y方向依次排列,加压柄为T型块状结构,由位于下方的横块和位于上方的竖块组成,横块的底面沿Y方向向Z方向的正方向拱起形成曲面,曲面最高点与最低点沿Z方向的间距不大于引线直径;加捻皮带组由沿Z方向上下布置的加捻皮带G和加捻皮带H组成,加捻皮带G和加捻皮带H的传动方向都平行于Y方向,加捻皮带G和加捻皮带H的间距为0,以将引线紧紧夹在其间;夹头C和夹头D钳口的尺寸可变,从非常宽松到紧紧夹住引线,“非常宽松”即为引线直径的1.5倍及以上;

加压柄对引线超越成纱作业区域的一部分进行加压,加捻皮带组对引线超越成纱作业区域的另一部分进行加压,二者相互配合,将引线绷紧贴附在火草叶片的叶背绒面上;

加压柄与加捻皮带组配合实现对引线的加捻,本发明中加捻是通过将引线的一端固定,在引线的另一端施加一对方向相反且同时垂直于引线中心轴线的作用力实现的,其中发挥将引线的一端固定作用的元件为加压柄,发挥在引线的另一端施加一对方向相反且同时垂直于引线中心轴线的作用力作用的元件为加捻皮带组,加捻皮带G和加捻皮带H沿平行于Y方向的方向传动,二者的转动方向相同,夹住引线的一个上底面和一个下底面运动方向相反,以提供一对方向相反的作用力;

夹头C钳口中心、夹头D钳口中心与加捻皮带G和加捻皮带H的接触面共面;

夹头D和卷绕组件沿X方向依次排列,卷绕组件位于夹头D远离加捻皮带组的一侧;

卷绕组件用于收集火草纱线,同时用于与夹头C和夹头D配合,衔接前后两片火草叶片的成纱作业;当一片火草叶片剥纤完毕后,夹头C和夹头D夹住火草纱线反向移动,以便火草纱线尾部搭接在下一片火草叶片的叶背绒面上;卷绕组件一方面不断将新制成的火草纱线抽离成纱作业区域,另一方面储存一定长度的火草纱线,供夹头C和夹头D反向输送,此处的“反向”是同卷绕抽离方向相反的方向。

作为优选的技术方案:

如上所述的一种火草纤维收集装置,成纱组件还包括沿X方向依次排列的定位板组、被动辊组、喇叭口E和喇叭口F;

喇叭口E和喇叭口F的中心轴线都位于加捻皮带G和加捻皮带H的接触面上;

定位板组由定位板A和定位板B组成,定位板A和定位板B位于传送带的上方且分布在引线运行路径的两侧,平行于X-Z平面,沿Y方向间距排列,定位板A和定位板B的间距小于火草叶片的最大长度(以间距为火草叶片的最大长度的0.5倍为宜),定位板A或定位板B与传送带的间距等于火草叶片的平均厚度与引线直径的一半之和;

定位板A、定位板B和加压柄相互配合将引线按压在火草叶片的叶背绒面上;定位板A、定位板B对火草叶片的定位属于宽松定位;

被动辊组由被动辊X和被动辊Y组成,被动辊X和被动辊Y位于传送带的上方且分布在引线运行路径的两侧,中心轴线平行于Z方向,沿Y方向间距排列,被动辊X和被动辊Y的间距大于等于引线直径;

定位板组、被动辊组、喇叭口E位于加压柄和夹头C之间,且定位板组距离加压柄最近;

喇叭口F位于加捻皮带组和夹头D之间;

喇叭口E和喇叭口F的大端朝向加压柄,小端直径不小于引线直径;

卷绕组件包括绕纱辊O以及沿X方向依次排列的绕纱辊P、绕纱辊Q和卷绕辊R(卷绕辊R在成纱作业实施时开始卷绕,在成纱作业暂停时停止卷绕),绕纱辊P距离夹头D最近,绕纱辊O位于绕纱辊P和绕纱辊Q之间,且可沿Z方向升降;绕纱辊O可升降,配合夹头C和夹头D,确保对两片火草叶片收集纱线的连续衔接;大致原理为:成纱作业实施时,卷绕辊R开始卷绕,绕纱辊O下降,使一定长度的纱线包绕在三根绕纱辊上,当前一火草叶片收集结束时,绕纱辊O上升,让出一小段火草纱线,同时夹头C和夹头D夹紧火草纱线往左运动,将让出的小段火草纱线送至适当位置(保证引线的自由端在新火草叶片中脉左边),形成新的引线。

本发明的装置能够在按压和加捻共同作用下剥离火草纤维,实现对叶背绒面上纱线同时进行的按压和捻线过程,纤维被加工为纱线的过程中,有夹头和卷绕装置作用使得成纱作业区域上整个制线过程连续。

有益效果:

(1)本发明所涉及的火草纤维收集装置,将原有的手工制线作业上升为机械化作业,降低了对操作员素质的要求,可以大规模生产,免除了手工制线作坊式生产规模小的弊端;

(2)本发明所涉及的火草纤维收集装置,制线作业流程连续,自动化,产量高,免除了手工制线作业产量低的弊端;

(3)本发明所涉及的火草纤维收集装置,制得的火草线质量均匀,免去了手工操作质量偏差过大的弊端;

(4)本发明所涉及的火草纤维收集装置,实现了从手工生产到机械生产的飞跃,为日后火草制线作业的升级奠定了基础。

附图说明

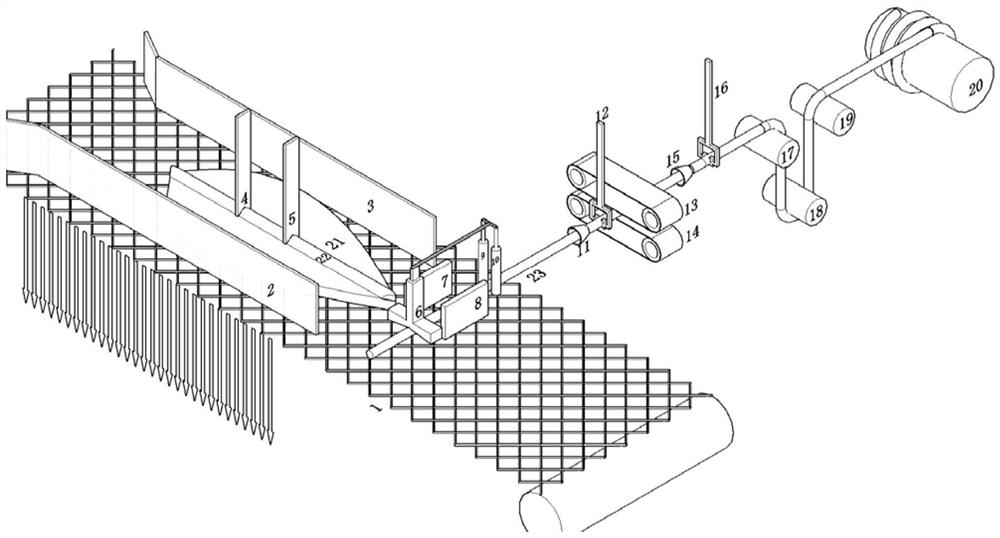

图1为火草纤维收集装置的示意图;

图2为成纱组件的示意图;

图3为成纱组件与叶片相对位置示意图;

图4为卷绕组件示意图;

图5为卷绕组件和成纱组件相对位置的示意图;

其中,1-传送带,2-挡板M,3-挡板N,4-钳口J,5-钳口K,6-加压柄,7-定位板A,8-定位板B,9-被动辊X,10-被动辊Y,11-喇叭口E,12-夹头C,13-加捻皮带G,14-加捻皮带H,15-喇叭口F,16-夹头D,17-绕纱辊P,18-绕纱辊O,19-绕纱辊Q,20-卷绕辊R,21-火草叶片,22-火草叶片中脉,23-引线。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

一种火草纤维收集方法,将火草叶片以叶背绒面朝上的状态输送至引线下方,将引线部分长度段绷紧贴附(具体是通过将引线的两端按压在成纱作业区域以外实现的)在火草叶片的叶背绒面上的部分区域即成纱作业区域上后,边输送火草叶片,边加捻(具体是通过将引线的一端固定,在引线的另一端施加一对方向相反且同时垂直于引线中心轴线的作用力实现的)引线使其在成纱作业区域上滚动形成火草纱线,边收集火草纱线,完成火草纤维的收集;

火草叶片的输送方法为:首先将火草叶片水平放置在传送元件上,限制其沿垂直于火草叶片中脉的水平方向移动的自由度以及沿垂直于火草叶片中脉的竖直方向移动的自由度,然后通过负压抽吸方式将火草叶片吸附在传送元件上,最后通过传送元件带动火草叶片运动;

火草叶片中脉平行于火草叶片的输送方向;引线呈伸直状态,其伸直方向与火草叶片的输送方向呈90°;

火草叶片以中脉为分界线分为两半,半片火草叶片区域即为成纱作业区域;两个半片火草叶片区域各自独立地进行火草纤维收集;

最开始收集的火草叶片对应的引线为预留的火草纱线;后收集的火草叶片对应的引线为先收集的火草叶片形成的火草纱线的尾段。

采用如上所述的一种火草纤维收集方法的一种火草纤维收集装置,如图1~5所示,包括传送组件、定位组件、成纱组件和卷绕组件;

传送组件包括水平放置的网状传送带1以及负压抽吸范围为传动带下方空间的负压抽吸装置,负压抽吸范围止于成纱组件;

定义传送带1运动方向为Y方向,垂直于传送带1运动方向的水平方向为X方向,垂直于传送带1运动方向的竖直方向为Z方向,传送带上方为Z方向的正方向;

定位组件包括挡板M 2、挡板N 3、钳口J 4和钳口K5;挡板M 2和挡板N 3位于传送带1的上方,平行于Y-Z平面,沿X方向间距排列且间距略大于火草叶片21的最大宽度,挡板M2和挡板N 3与传送带1的间距小于火草叶片21的最小厚度;钳口J 4和钳口K 5位于传送带1的上方且位于挡板M 2和挡板N 3正中间,沿Y方向间距排列且间距小于火草叶片21的最大长度,钳口J 4和钳口K 5上设有沿X方向向Z方向的正方向拱起的倒V形槽,倒V形槽的开口宽度略大于火草叶片中脉22的平均直径,倒V形槽与传送带1的间距略大于火草叶片21的平均厚度;

成纱组件包括沿X方向依次排列的加压柄6、定位板组、被动辊组、喇叭口E11、夹头C12、加捻皮带组、喇叭口F15和夹头D16;加压柄6位于传送带1的上方,可沿Z方向升降,且与定位组件沿Y方向依次排列,加压柄6为T型块状结构,由位于下方的横块和位于上方的竖块组成,横块的底面沿Y方向向Z方向的正方向拱起形成曲面,曲面最高点与最低点沿Z方向的间距不大于引线23直径;定位板组由定位板A7和定位板B 8组成,定位板A7和定位板B 8位于传送带1的上方且分布在引线23运行路径的两侧,平行于X-Z平面,沿Y方向间距排列,定位板A7和定位板B 8的间距小于火草叶片21的最大长度,定位板A7或定位板B 8与传送带1的间距等于火草叶片21的平均厚度与引线23直径的一半之和;被动辊组由被动辊X 9和被动辊Y10组成,被动辊X 9和被动辊Y10位于传送带1的上方且分布在引线23运行路径的两侧,中心轴线平行于Z方向,沿Y方向间距排列,被动辊X 9和被动辊Y10的间距大于等于引线23直径;加捻皮带组由沿Z方向上下布置的加捻皮带G13和加捻皮带H14组成,加捻皮带G13和加捻皮带H14的传动方向都平行于Y方向,加捻皮带G13和加捻皮带H14的间距为0;夹头C12钳口中心、夹头D16钳口中心与加捻皮带G13和加捻皮带H14的接触面共面;喇叭口E11和喇叭口F15的大端朝向加压柄6,小端直径不小于引线23直径,喇叭口E11和喇叭口F15的中心轴线都位于加捻皮带G13和加捻皮带H14的接触面上;

夹头D16和卷绕组件沿X方向依次排列,卷绕组件位于夹头D16远离加捻皮带组的一侧;卷绕组件包括绕纱辊O18以及沿X方向依次排列的绕纱辊P17、绕纱辊Q19和卷绕辊R20,绕纱辊P17距离夹头D16最近,绕纱辊O18位于绕纱辊P17和绕纱辊Q19之间,且可沿Z方向升降。

实施例1

一种火草纤维的收集方法,采用如图1~5所示的收集装置,步骤如下:

(1)将采集好的火草叶片21以叶背绒面朝上的状态放置于传送带1上,置于挡板M2和挡板N 3之间,将叶片中脉对准钳口J 4和钳口K 5,使钳口J 4、钳口K 5两翼夹持在中脉两侧,从而使得两个钳口紧密定位叶片;挡板M 2、挡板N 3、钳口J 4和钳口K 5相互配合保证叶片大致沿直线运动;

(2)将预先制好的一小段火草纱线沿加压柄6、被动辊组、喇叭口E11、夹头C12、加捻皮带组、喇叭口F15和夹头D16的顺序自左至右穿过成纱组件,纱线穿过加捻皮带G13和加捻皮带H14之间同时被加捻皮带G13和加捻皮带H14所夹持,纱线为夹头C12和夹头D16辖制住,无法自由活动;纱线穿过成纱组件后,依次绕过卷绕组件的绕纱辊P17、绕纱辊O18、绕纱辊Q19,卷绕在卷绕辊R 20上;纱线的自由端置于定位板A7、定位板B 8、加压柄6、被动辊X9、被动辊Y10所分隔的空间内,由它们宽松定位,加压柄6外缘应超过火草叶片21中脉,加压柄6和定位板组将纱线自由端定位的区域应大部处于半片火草叶片21的区域内,半片火草叶片区域即为成纱作业区域;

(3)接通电源,打开开关,网状传送带1转动,带动火草叶片21沿着Y方向前进,同时抽气机工作,将火草叶片21吸附在传送带1上,火草叶片21前进时,始终处于挡板M 2和挡板N 3之间,叶片中脉始终为钳口J 4和(或)钳口K 5所夹持;当火草叶片21前端边缘前进至成纱组件处时,夹头C12和夹头D16松开,加压柄6向下运动,将预先放置好的火草纱线一端压在半片火草叶面之外,在半片火草叶片区域即成纱作业区域之内的纱线不直接受压;同时加捻皮带G13和加捻皮带H14二者同向转动,此时,定位板组和加压柄6将火草纱线自由端限制在火草叶片21上,加压柄6和加捻皮带组将火草纱线自由端两端分别按压在成纱作业区域之外,自由端中间部分绷紧在叶背绒面上,加捻皮带G13和加捻皮带H14转动,搓动火草纱线自由端,使火草纱线自由端在绒面上滚动;同时,加压柄6在一端固定住火草纱线自由端,加捻皮带组在另一端搓动火草纱线自由端,实际上实施加捻作用;由是,加压、搓动、加捻三重作用协同,使得火草叶背面的纤维网脱离叶片,被包缠在火草纱线自由端上;同时,卷绕辊R 20开始转动,将火草纱线缓缓卷绕在卷绕辊R 20之上,此时绕纱辊O18位置处于绕纱辊P17与绕纱辊Q19下方,有一定长度的火草纱线包绕在绕纱辊O18、绕纱辊P17、绕纱辊Q19上;由于卷绕组件一直作用,纤维网包缠自由端的同时,火草纱线也在不断延长;待火草叶片21完全离开成纱组件范围时,加压柄6上升,加捻皮带组停止转动,卷绕辊R 20停止卷绕,绕纱辊O18上升至与绕纱辊P 17、绕纱辊Q19同一平面,让出部分自由长度,夹头C12和夹头D16夹紧火草纱线并向传送带1方向运动,将新制成的一部分火草纱线送至传送带1上,成为新的自由端;至下一片火草叶片21运动至成纱组件下方时,夹头C12和夹头D16松开,绕纱辊O18下降至绕纱辊P17与绕纱辊Q19下方,系统状态与开始时状态相同,成纱组件针对新的纱线自由端和火草叶片21重复上述按压-加捻-包覆-卷绕动作。

本例中,成纱组件的作业范围为半片火草叶片区域。以火草叶片21中脉为分界,两边的两个半片分别由单独的成纱组件收绒。

本例中,成纱作业需要预先制好的火草纱线,每片火草叶片21上的纤维依次接续在纱线上,达到连续作业的功能。

本例中,网状传送带1下方的负压抽吸范围截止至成纱组件处,以免火草纱线被吸附在传送带1上。

本例中,卷绕组件时启时停,当加捻皮带下压并转动时,卷绕组件启动;当加捻皮带上升时,卷绕组件停止。

实施例2

由于叶片中部中脉突起,将叶片分隔为两个半片,用一套成纱组件同时收取左右两个半片上的绒面无法排除凸起中脉之影响,于是需要两套成纱组件分别收取左右两个半片上的绒面。本例中,定位组件和传送组件如实施例1,惟成纱组件比实施例1多一套,新成纱组件设置方向与纱线穿纱方向与原有组件相反。同时新成纱组件在纵向上的位置较旧成纱组件落后少许,从而使得两套成纱组件能够同时对以中脉为分界线的两个半片火草叶进行成纱作业。

本例中,两套成纱组件在Y方向上位置错开少许,X方向上,部件排列顺序相反;作业流程一致,作业时机相同,起到同时收绒的作用。由于整片火草叶片被中脉分为独立的两半,每个半片上的成纱组件及成纱作业是独立于另外一个半片的。一片火草叶能够收取两根火草纱线。

- 一种火草纤维收集方法和收集装置

- 一种火草纤维收集装置