一种富氧燃烧器及富氧控制方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及燃烧器技术领域,具体是一种富氧燃烧器及富氧控制方法。

背景技术

随着科技水平的发展,人民生活需求的日益提升,我国工业化进程加速,危险废物的排放也日益增多,对人类生存环境构成严重威胁。生态环境部积极制定文件,采取一系列举措,如《中华人民共和国固体废物污染环境防治法》修订、固体废物进口管理制度改革、“无废城市”建设试点、固体废物排查整治、废铅蓄电池污染防治等,推动提升环境监管能力、利用处置能力和风险防范能力,特别提出要不断加大重金属污染防治力度。

常规燃烧器的火焰温度对于重金属的处理是无济于事的,为此亟需提供具有更高温度火焰的燃烧器,既可以处理一般固体废物,也可以很好地处理重金属废物。

发明内容

为了克服上述现有技术的不足,本发明的目的是提供了一种富氧燃烧器及富氧控制方法。

为达到上述目的,本发明解决其技术问题所采用的技术方案是:一种富氧燃烧器,包括由外向内依次同轴分布的外筒体、旋流结构体、中心燃气管和中心氧气管,所述外筒体的外圆周设有开口并经该开口连通到助燃空气风道,还包括一用于提供第一纯氧供给路径的预混氧气管,所述预混氧气管的出气端伸入到所述助燃空气风道内;所述外筒体内圈与旋流结构体外圈之间形成助燃空气进入空间,所述旋流结构体用于将其外圈流入的助燃空气转变成内圈旋流助燃空气,所述旋流结构体内圈与中心燃气管外圈之间形成旋流助燃空气排出空间,所述外筒体的一端面开有旋流助燃空气排出口;所述中心燃气管内圈与所述中心氧气管外圈之间形成燃气供给通道,所述中心氧气管内圈形成第二纯氧供给路径;还包括控制系统,以及控制所述预混氧气管内纯氧流量和所述中心氧气管内纯氧流量的控制阀,所述控制系统根据接收的含氧率设定数据,处理后发出控制所述控制阀动作的指令。

采用本发明技术方案,通过旋流结构体有利于助燃空气和燃气的相互混合,能够强化有焰燃烧的燃气燃烧,缩短火焰长度;通过调控预混氧气管内和中心氧气管内纯氧流量及分配比例,含氧率在21%-70%之间可调,能根据需求实时调节富氧程度,保证火焰温度,无需预热助燃空气即可实现高温燃烧,适用于超高温固废燃烧处理,有利于重金属固废无害化处理的应用和推广。

进一步地,所述中心燃气管的出气口安装有燃气喷头,所述燃气喷头上设有多个沿圆周均匀分布的第一通孔,所述第一通孔的轴线与所述中心燃气管轴线的夹角成45°~75°。

采用上述优选的方案,能更好地将燃气喷向旋流助燃空气,确保燃气和助燃空气充分混合和燃烧。

进一步地,还包括护火桶,所述护火桶安装在外筒体的出风端面外部,所述护火桶内壁包括内锥面部和内圆筒部,所述内锥面部的大开口内径大于或等于所述旋流结构体内圈的内径,所述内圆筒部的内径小于所述旋流结构体内圈的内径。

采用上述优选的方案,护火桶采用耐火材料制成,向外收敛的内锥面部能将旋流助燃空气稍向中心汇聚,提高与燃气的混合。

进一步地,在所述内锥面部与所述内圆筒部之间设有一圈缩口,所述缩口内径与内锥面部的小开口内径相同,所述缩口内径小于所述内圆筒部的内径。

采用上述优选的方案,气流经过缩口后形成比护火桶内锥面处稍低的负压,促进燃烧热量向外推出进入炉膛。

进一步地,所述中心氧气管固定穿设于所述中心燃气管内部,所述中心燃气管可相对所述外筒体作轴向移动调节,所述中心燃气管的出气端与所述护火桶内锥面部端面的距离为(-50)mm~50mm。

采用上述优选的方案,能调节助燃空气和燃气的主交汇位置,根据需要进行火焰长度的调节。

进一步地,所述预混氧气管的出气口安装有富氧预混喷头,所述富氧预混喷头位于所述助燃空气风道的中心位置,所述富氧预混喷头的轴线方向与助燃空气风道内进风方向平行,所述富氧预混喷头包括锥面部和柱面部,所述锥面部的大外径端与所述柱面部连接,所述锥面部的小外径端朝向与助燃空气风道内进风方向相反,所述锥面部上设有多个成圆周阵列分布的第二通孔,所述柱面部上设有多个成圆周阵列分布的第三通孔。

进一步地,所述第二通孔的轴线与所述助燃空气风道内的进风方向成30°-60°,所述第三通孔轴线与所述助燃空气风道内的进风方向垂直,所述第二通孔与所述第三通孔在所述富氧预混喷头轴线垂直面上的投影成交错分布状态。

采用上述优选的方案,能够使预混氧气成多层次立体太阳花式逆流喷出,使得预混氧气与助燃空气充分混合均匀。

进一步地,所述旋流结构体包括位于两端的环形侧板以及位于两端环形侧板之间的多片弧形导流片,在横截面上,所述弧形导流片从环形侧板内圈向环形侧板外圈斜向延伸设置,每个弧形导流片外侧边与中心轴线的连接面与一个相邻弧形导流片相交。

采用上述优选的方案,各弧形导流片在助燃空气进入方向的垂直面投影上,成首尾交错状态,阻止助燃空气对旋流结构体内圈旋流的干扰,确保在旋流结构体内圈形成流速稳定的旋流。

一种富氧控制方法,包括纯空气模式、第一富氧模式和第二富氧模式;

启用纯空气模式时,控制预混氧气管和中心氧气管的阀门关闭,通过助燃空气风道送入助燃空气;

启用第一富氧模式时,控制中心氧气管的阀门关闭,控制预混氧气管的阀门开启,通过助燃空气风道送入助燃空气,以及通过预混氧气管供给助燃氧气;

启用第二富氧模式时,控制预混氧气管和中心氧气管的阀门开启,通过助燃空气风道送入助燃空气,以及通过预混氧气管供给助燃氧气,以及通过中心氧气管供给助燃氧气。

采用上述优选的方案,根据不同的燃烧对象对温度的要求,选择与温度相匹配的富氧模式,节约燃烧成本,提高综合经济效益。

进一步地,以燃气供给通道内的燃气流量为Q

在含氧率X设定在21%时,开启纯空气模式,Q

在含氧率X设定在21%<X≤30%时,开启第一富氧模式,Q

在含氧率X设定在30%<X≤70%时,开启第二富氧模式,Q

采用上述优选的方案,在含氧率小于等于30%时,通过旋流助燃风,以火焰外供氧方式,使助燃气体和燃气充分混合,缩短火焰长度,降低NO

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

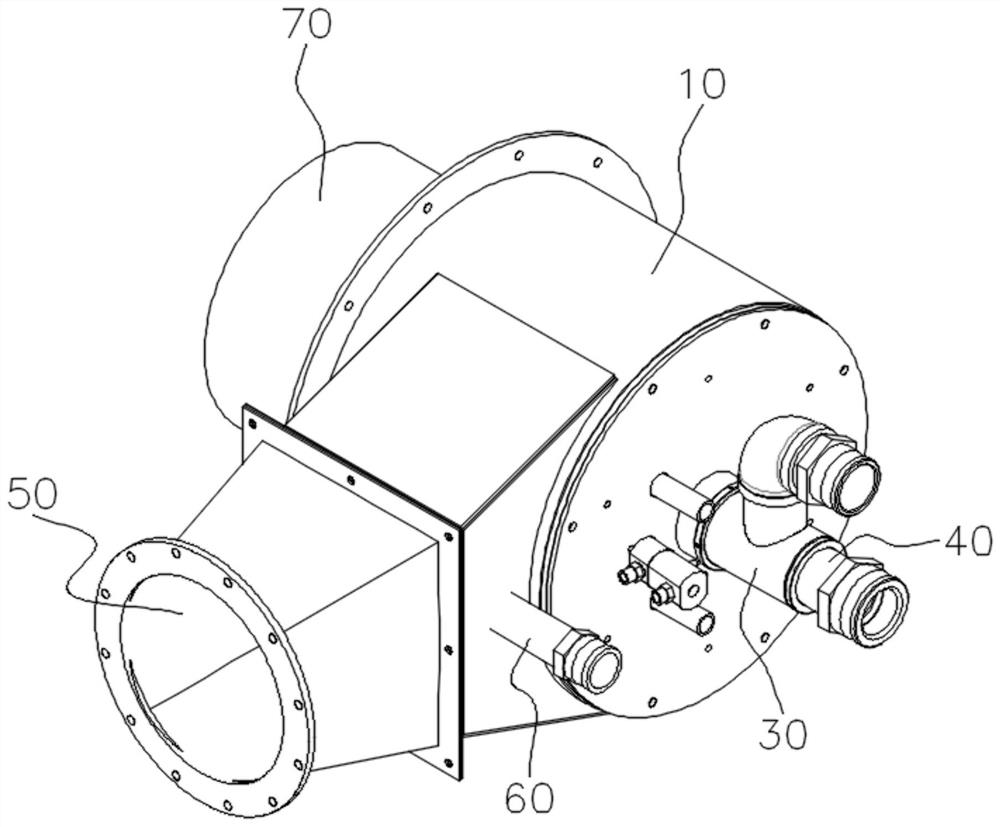

图1是本发明富氧燃烧器一种实施方式的立体示意图;

图2是本发明富氧燃烧器的俯视图;

图3是图2中A-A向剖视图;

图4是图2中B-B向剖视图;

图5是中心燃气管和中心氧气管的立体示意图;

图6是中心燃气管和中心氧气管的剖视图;

图7是预混氧气管的立体示意图;

图8是预混氧气管的主视图;

图9是图8中C-C向剖视图;

图10是图8中D-D向剖视图;

图11是旋流结构体的立体示意图;

图12是旋流结构体的横向剖视图。

图中数字和字母所表示的相应部件的名称:

10-外筒体;20-旋流结构体;201-环形侧板;202-弧形导流片;30-中心燃气管;31-燃气喷头;311-第一通孔;40-中心氧气管;41-中心富氧喷头;50-助燃空气风道;60-预混氧气管;61-富氧预混喷头;611-锥面部;612-第二通孔;613-柱面部;614-第三通孔;70-护火桶;701-内锥面部;702-缩口;703-内圆筒部。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明中,含氧率是指参与燃烧的总鼓风(包括助燃空气风道、预混氧气管和中心氧气管)中的综合含氧量占总鼓风量的比值,大气中含氧率取值为21%。

如图1-4所示,本发明的一种实施方式为:一种富氧燃烧器,包括由外向内依次同轴分布的外筒体10、旋流结构体20、中心燃气管30和中心氧气管40,外筒体10的外圆周设有开口并经该开口连通到助燃空气风道50,还包括一用于提供第一纯氧供给路径的预混氧气管60,预混氧气管60的出气端伸入到助燃空气风道50内;外筒体10内圈与旋流结构体20外圈之间形成助燃空气进入空间,旋流结构体20用于将其外圈流入的助燃空气转变成内圈旋流助燃空气,旋流结构体20内圈与中心燃气管30外圈之间形成旋流助燃空气排出空间,外筒体的一端面开有旋流助燃空气排出口;中心燃气管30内圈与中心氧气管40外圈之间形成燃气供给通道,中心氧气管40内圈形成第二纯氧供给路径;根据富氧率的需要,选择第一纯氧供给路径、第二纯氧供给路径的开启和关闭。

采用上述技术方案的有益效果是:通过旋流结构体有利于助燃空气和燃气的相互混合,能够强化有焰燃烧的燃气燃烧,缩短火焰长度;通过调控预混氧气管内和中心氧气管内纯氧流量及分配比例,含氧率在21%-70%之间可调,能根据需求实时调节富氧程度,保证火焰温度,无需预热助燃空气即可实现高温燃烧,适用于超高温固废燃烧处理,有利于重金属固废无害化处理的应用和推广。

如图5、6所示,在本发明的另一些实施方式中,在中心氧气管40的出气口安装有中心富氧喷头41,在中心燃气管30的出气口安装有燃气喷头31,燃气喷头31上设有多个沿圆周均匀分布的第一通孔311,第一通孔311的轴线与中心燃气管30轴线的夹角成45°~75°。采用上述技术方案的有益效果是:能更好地将燃气喷向旋流助燃空气,确保燃气和助燃空气充分混合和燃烧。

如图3所示,在本发明的另一些实施方式中,还包括护火桶70,护火桶70安装在外筒体10的出风端面外部,护火桶70内壁包括内锥面部701和内圆筒部703,内锥面部701的大开口内径大于或等于旋流结构体20内圈的内径,内圆筒部703的内径小于旋流结构体20内圈的内径。采用上述技术方案的有益效果是:护火桶采用耐火材料制成,向外收敛的内锥面部能将旋流助燃空气稍向中心汇聚,提高与燃气的混合。

如图3所示,在本发明的另一些实施方式中,在护火桶内锥面部701与内圆筒部703之间设有一圈缩口702,缩口702内径与内锥面部701的小开口内径相同,缩口702内径小于内圆筒部703的内径。采用上述技术方案的有益效果是:气流经过缩口后形成比护火桶内锥面处稍低的负压,促进燃烧热量向外推出进入炉膛。

如图3所示,在本发明的另一些实施方式中,中心氧气管40固定穿设于中心燃气管30内部,中心燃气管30可相对外筒体10作轴向移动调节,中心燃气管30的出气端与护火桶内锥面部701端面的距离为(-50)mm~50mm。采用上述技术方案的有益效果是:能调节助燃空气和燃气的主交汇位置,根据需要进行火焰长度的调节。

如图7-10所示,在本发明的另一些实施方式中,预混氧气管60的出气口经弯头连接安装有富氧预混喷头61,富氧预混喷头61位于助燃空气风道的中心位置,富氧预混喷头61的轴线方向与助燃空气风道内进风方向平行,富氧预混喷头61包括锥面部611和柱面部613,锥面部611的大外径端与柱面部613连接,锥面部611的小外径端朝向与助燃空气风道内进风方向相反,锥面部611上设有多个成圆周阵列分布的第二通孔612,柱面部613上设有多个成圆周阵列分布的第三通孔614。第二通孔612的轴线与助燃空气风道内的进风方向成30°-60°,第三通孔614轴线与助燃空气风道内的进风方向垂直,第二通孔612与第三通孔614在富氧预混喷头轴线垂直面上的投影成交错分布状态。采用上述技术方案的有益效果是:能够使预混氧气成多层次立体太阳花式逆流喷出,使得预混氧气与助燃空气充分混合均匀。

如图11-12所示,在本发明的另一些实施方式中,旋流结构体20包括位于两端的环形侧板201以及位于两端环形侧板之间的多片弧形导流片202,在横截面上,弧形导流片202从环形侧板内圈向环形侧板外圈斜向延伸设置,每个弧形导流片外侧边与中心轴线的连接面(图12中虚线所示)与一个相邻弧形导流片相交。采用上述技术方案的有益效果是:各弧形导流片在助燃空气进入方向的垂直面投影上,成首尾交错状态,阻止助燃空气对旋流结构体内圈旋流的干扰,确保在旋流结构体内圈形成流速稳定的旋流。

本发明富氧燃烧器的富氧控制方法,包括纯空气模式、第一富氧模式和第二富氧模式,并根据富氧程度需求进行选择:

启用纯空气模式时,控制预混氧气管和中心氧气管的阀门关闭,通过助燃空气风道送入助燃空气;

启用第一富氧模式时,控制中心氧气管的阀门关闭,控制预混氧气管的阀门开启,通过助燃空气风道送入助燃空气,以及通过预混氧气管供给助燃氧气;

启用第二富氧模式时,控制预混氧气管和中心氧气管的阀门开启,通过助燃空气风道送入助燃空气,以及通过预混氧气管供给助燃氧气,以及通过中心氧气管供给助燃氧气。

根据不同的燃烧对象对温度的要求,选择与温度相匹配的富氧模式,节约燃烧成本,提高综合经济效益。

为了方便自动控制调节,本发明富氧燃烧器配置有控制系统和调控各管路流量或通断的控制器件。根据燃烧需氧量等于燃气量乘以氧燃比,空气含氧量等于空气量乘以0.21,纯氧量等于燃烧需氧量减去空气含氧量。以燃气供给通道内的燃气流量为Q

在含氧率X设定在21%时,开启纯空气模式,Q

在含氧率X设定在21%<X≤30%时,开启第一富氧模式,Q

在含氧率X设定在30%<X≤70%时,开启第二富氧模式,Q

在含氧率小于等于30%时,通过旋流助燃风,以火焰外供氧方式,使助燃气体和燃气充分混合,缩短火焰长度,降低NO

在富氧燃烧器实际应用时,燃烧器控制系统的操控面板,可以提供多种待设定条件来供用户选择,而不是单纯地让用户设定含氧率X。比如,提供可供选择的燃料类型,系统根据用户选择自动调用相应的氧燃比R,当然也可由用户自行设定R值;比如,提供可供设定的某些行业内常使用的富氧率,系统自动换算成含氧率X来实现模式选择和控制;比如,提供可供设定的燃烧温度值,系统自动调用预设数据库来选择燃烧模式;比如,还可以提供可供用户选择的被燃烧对象类型,系统自动调用预设数据库来选择燃烧模式。

上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种富氧燃烧器及富氧控制方法

- 一种为水泥回转窑多通道燃烧器富氧助燃提供富氧气体的方法