一步法、无抽气口全钢化真空玻璃合片方法及设备

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及玻璃的生产加工领域,具体涉及一步法、无抽气口全钢化真空玻璃合片方法及设备。

背景技术

夹层玻璃是由两片或多片玻璃,之间夹了一层或多层有机聚合物中间膜,经高温高压工艺处理后,使玻璃和中间膜永久粘合为一体的复合玻璃产品。而真空玻璃也是在两层玻璃之间设置有真空层,通过将设置有真空层的玻璃进行压合实现双层真空玻璃的合片生产。

例如,现有技术;专利申请号: CN201921309556.3 ;专利名称:一种夹层玻璃合片设备;涉及一种夹层玻璃合片设备,包括合片设备,所述合片设备由胶片架与合片台组成,且合片台设置在胶片架的前端,所述胶片架的上端靠近两侧的位置均设置有安装座,两组所述安装座之间活动安装有胶片输送辊,且胶片输送辊的前端固定安装有刀座,所述刀座的外表面活动安装有刀头,所述合片台的上端外表面活动安装有万向滚轮。

以及现有技术,现有技术;专利申请号: CN201980004608.2;专利名称:双层真空玻璃制造方法及据此制造的双层真空玻璃;涉及一种双层真空玻璃制造方法及据此制造的双层真空玻璃,包括:基础板,其在真空玻璃的一侧面形成,以板状形成;覆盖板,其形成真空玻璃的另一侧面,以板状形成;垫片,其使所述基础板与所述覆盖板之间隔开,以便在所述基础板与覆盖板之间形成空间;带状构件,其将被所述垫片隔开的所述基础板与所述覆盖板之间结合;密封剂,其从所述带状构件的外侧填充结合于所述基础板的边缘与所述覆盖板的边缘之间的空间而进行密封。

现有技术中设置在双层玻璃之间的密封框,通过高温高压实现双层玻璃的压合操作,但是现有技术中的压合设备的压合稳定性不佳。但是压合的过程中不具有对玻璃进行均衡加热的功能,更无法实现对密封框进行独立加热,不便于玻璃合片时玻璃受热软化与密封框吻合提升密封性能。

发明内容

本发明克服了现有技术的不足,提供了一种一步法、无抽气口全钢化真空玻璃合片方法及设备,具有压合操作便捷以及合片加热稳定性高的优点。

为达到上述目的,本发明采用的技术方案为:一步法、无抽气口全钢化真空玻璃合片设备,包括真空箱体,以及相对设置在真空箱体的上部和下部的压合部一和压合部二;所述真空箱体内设置有用于传送下压合模的传送机构,所述压合部一和压合部二分别与所述传送机构的上侧和下侧对应;且所述压合部一上驱动设置有能相对所述传送机构纵向位移的上压合模;所述下压合模上放置有待合片玻璃组;所述上压合模和下压合模内分别设置有发热丝。

本发明一个优选的实施方案中,传送机构上设置有若干个传送间隙,所述压合部二能从传送间隙的下方纵向穿设过所述传送间隙。

本发明一个优选的实施方案中,传送机构包括若干根间隔枢转设置在所述真空箱体内的陶瓷滚轴,陶瓷滚轴通过同步链与驱动电机驱动连接,所述驱动电机驱动若干根所述陶瓷滚轴同步转动。

本发明一个优选的实施方案中,上压合模和下压合模均采用陶瓷制成,所述下压合模内设置有高频发热器。

本发明一个优选的实施方案中,传送机构的靠近所述压合部二的一侧设置有限位对接部,且所述限位对接部能与下压合模上设置的可调限位部对接。

本发明一个优选的实施方案中,压合部一包括设置在真空箱体的上部的上气缸,所述上气缸上驱动连接的伸缩柱一穿设入真空箱体后与所述上压合模驱动连接。

本发明一个优选的实施方案中,压合部二包括设置在真空箱体的下部的下气缸,所述下气缸上驱动连接的伸缩柱二穿设入真空箱体后与托板架驱动连接,所述托板架上设置有若干个向上凸起的支撑部,所述支撑部与所述传送间隙对应;所述真空箱体内侧的下部设置有导向杆二,所述导向杆二上驱动设置有直线轴承二,所述直线轴承二固定设置在所述托板架的下部。

本发明一个优选的实施方案中,上压合模上设置有导向杆一,所述真空箱体内侧的上部设置有与所述导向杆一驱动连接的直线轴承一,所述导向杆一上套设有间隔设置在所述直线轴承一和上压合模之间的弹簧一。

本发明一个优选的实施方案中,一种采用一步法、无抽气口全钢化真空玻璃合片设备的合片方法,包括以下步骤,

步骤一,上料,将初步组合的待合片玻璃组放置在下压合模上;

步骤二,传送至压合位,将装有待合片玻璃组的下压合模通过传送机构传送至上压合模下方;

步骤三,自动定位校准后,通过待合片玻璃组的下压合模与限位对接部对接限位;

步骤四,热压合,通过驱动压合部一和压合部二动作分别推顶预热好的上压合模和预热好的下压合模合模,对待合片玻璃组进行热压合;

步骤五,退料,反向驱动压合部一和压合部二,下压合模回落至传送机构的陶瓷滚轴上,陶瓷滚轴转动将装载有合片玻璃组的下压合模传送至下一工序。

具体的,在步骤四中,设置在下压合模内的高频发热器能间隔加热待合片玻璃组内设置的受磁式金属密封框。

本发明解决了技术背景中存在的缺陷,本发明有益的技术效果是:

本发明公开了一种一步法、无抽气口全钢化真空玻璃合片方法及设备,具有压合操作便捷以及合片加热稳定性高的优点。

第一,将压合设备设置在真空箱体内进行压合操作,提升压合时真空玻璃的压合稳定性。将发热丝设置在上压合模和下压合模内提升上压合模和下压合模内的加热均匀性和加热稳定性。通过传送机构传送装载有待合片玻璃组的下压合模,提升了待合片玻璃组转移和传送的便捷性和稳定性。

第二,上压合模和下压合模采用陶瓷材料制成,一方面提升加热的稳定性和均衡性。另一方面是为了便于设置高频发热器,同时也为了高频发热器能更具正对性的加热需要加热的部件。提升了加热的可控性。

第三,利用压合部而上驱动设置有能相对上压合模上下动作的支撑部,支撑部能穿设过传送间隙后推顶与上压合模对应的下压合模,提升了压合的便捷性。

附图说明

下面结合附图和实施例对本发明进一步说明。

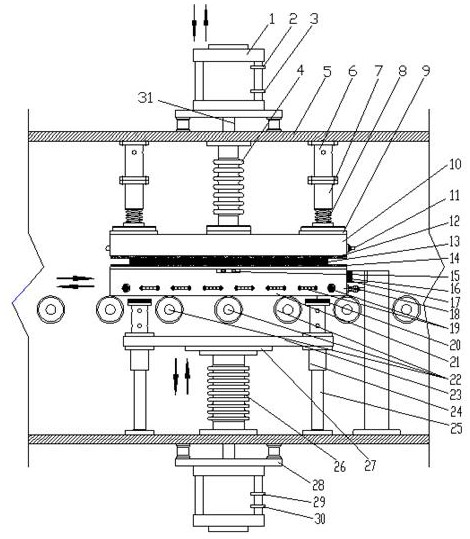

图1是本发明的优选实施例设置在真空箱体内以及传送机构上的结构示意图;

图2是图1中的上压合模和下压合模放大结构示意图;

图3是本发明的优选实施例中加工的待合片玻璃组的结构示意图;

图中附图标记的含义;标注说明:1、上气缸,2、上限位部一,3、下限位部一,4、真空波纹管一,5、真空箱体,6、等高管一,7、直线轴承一,8、弹簧一,9、隔热垫层一,10、上陶瓷板,11、上陶瓷发热丝,12、软垫层二,13、待合片玻璃组;14、软垫层三,15、高频发热器,16、橡胶板,17、校正挡板,18、可调限位部,19、下陶瓷发热丝,20、支撑部,21、下陶瓷组合板;22、陶瓷滚轴,23、托板架,24、直线轴承二,25、导向杆二,26、真空波纹管二,27、过渡法兰,28、下气缸,29、上限位部二,30、下限位部二。

具体实施方式

现在结合附图和实施例对本发明作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、底、顶等),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1、图2所示,一步法、无抽气口全钢化真空玻璃合片设备,包括真空箱体5,以及相对设置在真空箱体5的上部和下部的压合部一和压合部二;真空箱体5内设置有用于传送下压合模的传送机构,传送机构上设置有多个传送间隙,压合部二能从传送间隙的下方穿设过传送间隙。传送机构包括若干根间隔设置在真空箱体5内的陶瓷滚轴22,陶瓷滚轴22通过同步链和同步轮与驱动电机驱动连接,驱动电机驱动若干根陶瓷滚轴22同步转动。压合部一和压合部二分别与传送机构的上侧和下侧对应;且压合部一上驱动设置有能相对传送机构纵向位移的上压合模;下压合模上放置有待合片玻璃组13。

具体的,上压合模和下压合模均采用的是陶瓷板,且上压合模和下压合模内分别设置有发热丝。下压合模包括上陶瓷板10以及嵌设在上陶瓷板10内的上陶瓷发热丝11。上陶瓷板10的下侧设置有软垫层二12。软垫层二12采用的是碳纤维板。

下压合模包括下陶瓷组合板21,所述下陶瓷组合板21上表面设置有软垫层三14,软垫层三14采用的是碳纤维板。软垫层三14上用于承载有待合片玻璃组13。下陶瓷组合板21内嵌设有下陶瓷发热丝19,下陶瓷组合板21内靠近软垫层三14的一侧内嵌设有高频发热器15。高频发热器15能间隔加热放置在高频发热器15上方的待合片玻璃组13内设置的受磁式金属密封框。更有利于加热受磁式金属密封框以及与受磁式金属密封框接触的支撑铝柱。

进一步的,上压合模和下压合模内还设置有热电偶探头,热电偶探头用于检测发热部的温度。上压合模与真空箱体5以及下压合模与真空箱体5之间分别密封设置有具有收缩作用的波纹管,上压合模和下压合模分别通过线缆穿设过波纹管与真空箱体5外部设置的外部供电电源以及外部检测机构驱动连接,波纹管密封套设在线缆外部,外部供电电源以及外部检测机构能直接采用现有技术中的设备供电和检测设备。

传送机构的靠近压合部二的一侧设置有限位对接部,限位对接部包括能实现纵向位移的对接杆以及与对接杆对应的校正挡板17,校正挡板17上还设置有用于与下压合模柔性抵靠的橡胶板16,橡胶板16采用的是耐高温软质橡胶板。校正挡板17用于抵靠住由传送机构传送至上压合模正下方的下压合模,通过限位对接部的对接杆与下压合模上设置的可调限位部18对接限位。

具体的,压合部一包括设置在真空箱体5的上部的上气缸1,上气缸1上驱动连接的伸缩柱一穿设入真空箱体5后与上压合模驱动连接。且伸缩柱一位于真空箱体5内的一段外套设有真空波纹管一4。上压合模上设置有导向杆一,且上压合模与导向杆一之间设置有隔热垫层一9,真空箱体5内侧的上部设置有与导向杆一套接的等高管一6,以及与等高管一6驱动连接的直线轴承一7,导向杆一上套设有间隔设置在直线轴承一7和上压合模之间的弹簧一8。弹簧一8采用的是耐高温弹簧。且上气缸1内设置有上限位部一2和下限位部一3,上限位部一2和下限位部一3采用现有技术中的气缸限位结构,用于限定上气缸1的压合极限位置和回收极限位置。

具体的,压合部二包括设置在真空箱体5的下部的下气缸28,下气缸28上驱动连接的伸缩柱二穿设入真空箱体5后通过过渡法兰27与托板架23驱动连接,且伸缩柱二位于真空箱体5内的一段外套设有真空波纹管二26。且,下气缸28内还设置有上限位部二29和下限位部二30,上限位部二29和下限位部二30采用现有技术中的气缸限位结构,用于限定下气缸28的压合极限位置和回收极限位置。真空箱体5内侧的下部设置有导向杆二25,导向杆二25上驱动设置有直线轴承二24,直线轴承二24固定设置在托板架23的下部。托板架23上设置有多个向上凸起的支撑部20,支撑部20上设置有支撑下压合模的耐高温隔热垫,支撑部20与传送间隙对应。

实施例二

如图3所示,需要将待合片玻璃组13进行压合,待合片玻璃组13包括相对设置的玻璃片一和玻璃片二,且玻璃片一和玻璃片二之间间隔设置还有受磁式金属密封框,受磁式金属密封框的上表面和下表面分别设置有与玻璃片一和玻璃片二地靠接触的侧棱,且玻璃片一和玻璃片二之间的受磁式金属密封框外围设置有若干个支撑铝柱。且由于支撑铝柱高度大于受磁式金属密封框的厚度,合片时,便于通过支撑铝柱支撑预留的排气通道进行排气。热压合时要将侧棱压合嵌入对应的玻璃片一和玻璃片二内。支撑铝柱也由于受热软化后填充在压合后的玻璃片一和玻璃片二支间的受磁式金属密封框外圈。

一种采用一步法、无抽气口全钢化真空玻璃合片设备的合片方法,包括以下步骤:

步骤一,上料,将初步组合的待合片玻璃组13放置在下压合模上。下压合模上设置有与待合片玻璃组13形状相配合的收纳区。更进一步的,下压合模定位放置在收纳区中。收纳区外周设置有若干个限位部。

步骤二,传送至压合位,将装有待合片玻璃组13的下压合模通过传送机构传送至上压合模下方。

步骤三,自动定位校准后,通过待合片玻璃组13的下压合模与限位对接部对接限位。

步骤四,热压合,设置在下压合模内的高频发热器15能间隔加热待合片玻璃组13内设置的受磁式金属密封框,再驱动压合部一和压合部二动作分别推顶预热好的上压合模和预热好的下压合模进行合模,对待合片玻璃13组进行热压合。合片玻璃组13的玻璃片一和玻璃片二受热软化后受外力压合进行合片时,被受磁式金属密封框挤压的玻璃片一和玻璃片二的玻璃体在受磁式金属密封框外圈粘结成玻璃粘接封边。

步骤五,退料,反向驱动压合部一和压合部二,下压合模回落至传送机构的陶瓷滚轴22上,陶瓷滚轴22转动将装载有合片玻璃组13的下压合模传送至下一工序。

本发明原理:

如图1所示的结构为本申请的一步法、无抽气口全钢化真空玻璃合片设备,一步法、无抽气口全钢化真空玻璃合片设备工作时,首先预热上压合模和下压合模中的下陶瓷发热丝19和上陶瓷发热丝11。传送机构中的陶瓷滚轴22通过驱动电机驱动转动,且陶瓷滚轴22上放置有下压合模,下压合模上的软垫层三14上承载有待合片玻璃组13,通过陶瓷滚轴22将承载有待合片玻璃组13的下压合模传送至上压合模的正下方。

下压合模上设置的可调限位部18与限位对接部限位对接,定位住下压合模,传送机构暂停,驱动压合部二抬升托板架23使得托板架23上设置的支撑部20穿设过传送间隙后推顶预热好的下压合模,且,压合部一同步向下推顶预热好的上压合模,下压合模和上压合模压合待合片玻璃组13,同时驱动高频发热器15,高频发热器15能间隔加热放置在高频发热器15上方待合片玻璃组13内设置的受磁式金属密封框。更有利于加热与受磁式金属密封框接触的玻璃片一和玻璃片二以及与受磁式金属密封框外圈接触的支撑铝柱。压合部一和压合部二施力压合待合片玻璃组13。

以上具体实施方式是对本发明提出的方案思想的具体支持,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本发明技术方案保护的范围。

- 一步法、无抽气口全钢化真空玻璃合片方法及设备

- 一步法、无抽气口全钢化真空玻璃合片设备