一种用于液化天然气储存的金属低温薄膜罐屏蔽装置

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及液化天然气(LNG)低温储存装置技术领域,更具体为一种用于液化天然气储存的金属低温薄膜罐屏蔽装置。

背景技术

液化天然气(LNG)以其绿色、环保、高效的优势一直作为石油替代的首选能源,成为全球发展最迅猛的能源行业之一。随着我国经济的快速发展和对环境治理要求的不断提高,LNG的应用与开发越来越受到各方的重视,特别是在雾霾天气频发的情况下,LNG的重要性愈发凸显,从而引发了社会对清洁能源需求的快速增长。未来中国清洁能源发展的重点方向之一,就是LNG。

自1959年甲烷先锋号METHANEPIONEEER开始试验运行以来,世界范围内的LNG运输业整整经历了60多年的发展历程。在此过程中,LNG运输船技术也经历了从小型、简单、单一到目前的大型、复杂、专用的不断提升的过程。LNG船货物围护系统是LNG船舶的核心技术之一,主要功能为贮藏液态温度为-163℃的LNG货物。围护系统就是液货舱的隔离屏障和热绝缘,其主要作用是通过完全致密的金属薄膜确保LNG无泄漏;通过良好的绝热、绝缘能力,避免船体因冷却低温而失去强度和韧性。

目前市场应用的LNG船舶货物围护系统设计主要分为中小型LNG船适用的C型压力罐、大型LNG船的MOSS球罐型、GTT MARKⅢ和NO 96薄膜型以及IHI SPB型,其中薄膜型围护系统以舱容利用率高、船舶主尺寸小、燃料消耗低、船体可见度大,受风阻力面积小等优点备受船东青睐。

然而,现有的用于对液化天然气进行储存的储存舱存在以下的问题:(1)现有技术对于原有的储存舱薄膜形式的依赖比较高,薄膜的生产制造成本比较高且供应极为有限,现有技术现场的工作量较大,对于胶水使用量比较大,次层绝缘层全部依靠胶水粘接,安全性能较差,主屏蔽薄膜的对接,以及主屏蔽层的焊接都耗费工时巨大;(2)现有技术施工周期较长,由于对施工环境(湿度和温度)以及工序要求比较严格,拖延了整船的交期。为此,需要设计相应的技术方案解决存在的技术问题。

发明内容

本发明的目的在于提供一种用于液化天然气储存的金属低温薄膜屏蔽装置,解决了背景技术中所提出的问题,满足实际使用需求。

为实现上述目的,本发明提供如下技术方案:一种用于液化天然气储存罐的金属低温薄膜屏蔽装置,包括:支撑板、绝缘板和低温薄膜屏蔽,所述低温薄膜屏蔽包括主屏蔽膜和次屏蔽膜,所述低温薄膜屏蔽均由标准模板制成,所述标准模板采用均采用不锈钢板或者9%镍钢板或者殷瓦钢板或者铝合金板预制模块焊接制成;所述支撑板是连接绝缘板和低温薄膜屏蔽,所述支撑板的材质为木质胶合板或玻璃钢板或四氟乙烯板或聚四氟乙烯板或者聚醚醚酮材料;所述低温薄膜屏蔽的背面均设置有绝缘板,其均采用增强聚氨酯泡沫材料和玻璃纤维材料,绝缘板固定在支撑板上,绝缘板均由多个标准模块拼接组成,在安装过程中产生的所有间隙均采用绝缘块进行填充,绝缘的材料为柔性绝缘或刚性绝缘或玻璃纤维绝缘,相邻两个绝缘板间隙处的外围也填塞有填充绝缘块;所述支撑板的内侧与低温薄膜屏蔽相连接且连接处预埋有若干组条形钢板,所述绝缘板的边界拐角处均设置有L/T型转角体,角度范围90度-135度,所述L/T型转角体分别用于低温薄膜屏蔽拐角处的连接,所述低温薄膜屏蔽所处的波纹内部不同区域会安装有加强楔;所述低温薄膜罐屏蔽装置是由若干组螺柱且通过螺柱和环氧树脂粘胶层固定于船体内壳板上,若干组所述螺柱的外围填塞有填充绝缘块。

作为本发明的一种优选实施方式,所述低温薄膜屏蔽的厚度均为0.5mm-3.0mm且采用不锈钢板、9%镍钢板、殷瓦钢板或铝合金板制成,所述低温薄膜屏蔽形状为连续拱形波纹凸起状结构。

作为本发明的一种优选实施方式,所述标准模板为方形或长方形结构且相邻的低温薄膜屏蔽之间采用等离子自动焊接或氩弧焊固定,特殊区域则采用人工氩弧焊焊接。

作为本发明的一种优选实施方式,所述绝缘板采用增强聚氨酯泡沫材料和玻璃纤维材料,密度为20-300kg/m

作为本发明的一种优选实施方式,所述支撑板、绝缘板和低温薄膜屏蔽做成的低温薄膜罐屏蔽装置铺设在船体内壳板上并通过螺柱和环氧树脂粘胶层固定,所述环氧树脂粘胶层是通过一种高分子聚合物和固化剂混合而成。

作为本发明的一种优选实施方式,所述条形钢板固定在支撑板表面和低温薄膜屏蔽且采用的是搭接焊接的形式,条形钢板厚度是3mm-15mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

作为本发明的一种优选实施方式,所述与绝缘板连接的是支撑板的材质为木质胶合板、玻璃钢、四氟乙烯、聚四氟乙烯、聚醚醚酮材料,其厚度均为2mm-30mm,起到增加绝缘板强度,并预埋有条形钢板。

作为本发明的一种优选实施方式,所述L/T型转角体采用L或T形状的钢板且固定在绝缘板拐角处,角度范围90度-135度,L/T型转角体材质为不锈钢、9%镍钢板、殷瓦钢或者铝合金材质。

作为本发明的一种优选实施方式,所述绝缘板由多个标准模块绝缘板拼接组成,相邻两个发泡绝缘板间隙处以及螺柱的外围也填塞有填充绝缘块,所述填充绝缘块采用柔性绝缘或刚性绝缘或玻璃纤维绝缘材料,目的增强绝缘效果,减少货舱内外的热传递。

与现有技术相比,本发明的有益效果如下:

(1)本发明专利,以国内技术为先导,突破国外技术壁垒,实现国内技术的零突破;以钢质薄膜板代替现有薄膜,减少对于专有设备薄膜的依赖,实现全球供应,减少对耐低温胶水的应用,并减少了现场的胶水粘结、等待、干燥的工时,改为船厂熟悉的焊接工作,从而,减轻工作量;

(2)可以模块化供货,可在船舶合拢前进行部分预制,从而减少了施工周期。

(3)此外LNG的温度太低,两层金属屏障避免了泄漏和晃荡,船舶在波浪上运动,提高了系统的灵活性,设计采用两个完整屏蔽,完整屏蔽均采用强度高的压筋波纹板制成,可以吸收膜因热胀冷缩而产生的变形,绝缘材料为增强聚氨酯泡沫和玻璃纤维,提高了整体强度,增加了货舱的可靠性和安全性,主次屏蔽采取了连续拱形波纹,增加薄膜板的可延缩性,设计比现有技术简单,降低成本,连续拱形波纹设计可以根据计算和实验来选定具体的板厚和尺寸大小,比较灵活,连续拱形纹增加了单块板的面积,减少货舱焊接工作量,波纹板内侧安装加强填充物,没有装载限制,薄膜不易受到破坏。

附图说明

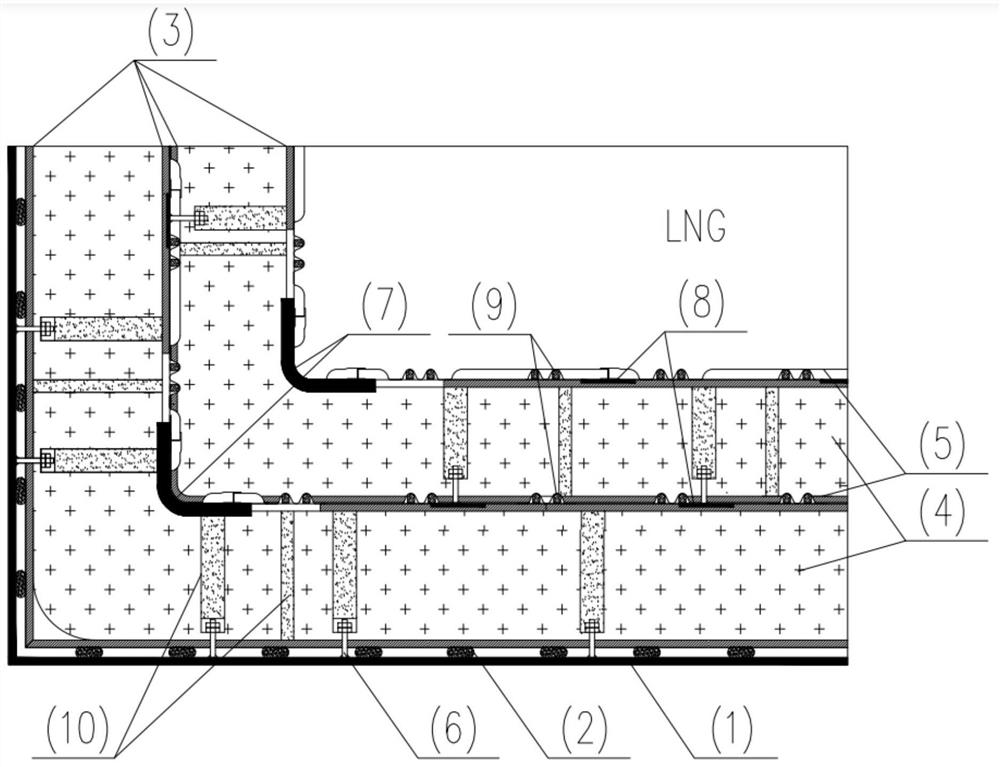

图1为本发明所述金属薄膜罐屏蔽装置的示意图;

图2为本发明所述低温薄膜屏蔽标准模板拼接的结构图;

图3为本发明所述低温薄膜屏蔽标准模板的结构图;

图4为本发明所述低温薄膜屏蔽的结构图;

图中:1、船体内壳板;2、环氧树脂粘胶层;3、支撑板;4、绝缘板;5、低温薄膜屏蔽;6、螺柱;7、L/T型转角体;8、条形钢板;9、加强楔;10、填充绝缘块;11、标准模板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-4,本发明提供一种技术方案:一种用于液化天然气储存罐的金属低温薄膜屏蔽装置,包括:支撑板3、绝缘板4、和低温薄膜屏蔽5,所述低温薄膜屏蔽5包括主屏蔽膜和次屏蔽膜,所述低温薄膜屏蔽5均由标准模板11制成,所述标准模板11采用均采用不锈钢板或者9%镍钢板或者殷瓦钢板或者铝合金板预制模块焊接制成;所述支撑板3是连接绝缘板和低温薄膜屏蔽5,所述支撑板3的材质为木质胶合板或玻璃钢板或四氟乙烯板或聚四氟乙烯板或者聚醚醚酮材料;所述低温薄膜屏蔽5的背面均设置有绝缘板4,其均采用增强聚氨酯泡沫材料和玻璃纤维材料,绝缘板4固定在支撑板3上,绝缘板4均由多个标准模块拼接组成,在安装过程中产生的所有间隙均采用绝缘块10进行填充,绝缘的材料为柔性绝缘或刚性绝缘或玻璃纤维绝缘,相邻两个绝缘板4间隙处的外围也填塞有填充绝缘块10;所述支撑板3的内侧与低温薄膜屏蔽5相连接且连接处预埋有若干组条形钢板8,所述绝缘板4的边界拐角处均设置有L/T型转角体7,角度范围90-135度,所述L/T型转角体7分别用于低温薄膜屏蔽5拐角处的连接,所述低温薄膜屏蔽5所处的波纹内部不同区域会安装有加强楔9;所述低温薄膜屏蔽5是由若干组螺柱6且通过螺柱6和环氧树脂粘胶层2固定于船体内壳板1或者混凝土外罐上1,若干组所述螺柱6的外围填塞有填充绝缘块10。

进一步改进地,如图1-4所示:所述低温薄膜屏蔽5的厚度均为0.5mm-3.0mm且采用不锈钢板、9%镍钢板、殷瓦钢板或铝合金板制成,所述低温薄膜屏蔽5形状为连续拱形波纹凸起状结构。

进一步改进地,如图1-2所示:所述标准模板11为方形或长方形结构且相邻的低温薄膜屏蔽5之间采用等离子自动焊接或氩弧焊焊接固定,特殊区域则采用人工氩弧焊焊接,焊接电源和填充焊丝可分别控制,因而热输入容易调节,焊接处应力趋于零,裂纹扩展的可能性也极小,可进行各种位置的焊接。

进一步改进地,如图1所示:所述绝缘板4采用增强聚氨酯泡沫材料和玻璃纤维材料,密度为20-300kg/m

进一步改进地,如图1所示:所述支撑板3、绝缘板4和低温薄膜屏蔽5做成的低温薄膜罐屏蔽装置铺设在船体内壳板1并通过螺柱6和环氧树脂粘胶层2固定,所述环氧树脂粘胶层2是通过一种高分子聚合物和固化剂混合而成。

进一步改进地,如图1所示:所述条形钢板8固定在支撑板3表面和低温薄膜屏蔽5且采用的是搭接焊接的形式,条形钢板8厚度是3mm-15mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

进一步改进地,如图1所示:所述与绝缘板4连接的是支撑板3的材质为木质胶合板、玻璃钢、四氟乙烯、聚四氟乙烯、聚醚醚酮材料,其厚度均为2mm-30mm,起到增加绝缘板强度,并预埋有条型钢板8。

进一步改进地,如图1所示:所述L/T型转角体7采用L或T形状的钢板且固定在绝缘板4拐角处,角度范围90度-135度,L/T型转角体7材质为不锈钢、9%镍钢板、殷瓦钢或者铝合金材质。

进一步改进地,如图1所示:所述绝缘板4由多个标准模块绝缘板拼接组成,相邻两个发泡绝缘板间隙处以及螺柱6的外围也填塞有填充绝缘块10,所述填充绝缘块10采用柔性绝缘或刚性绝缘或玻璃纤维绝缘材料,目的增强绝缘效果,减少货舱内外的热传递。

本发明的施工流程:

首先需要对货舱设计出一整套模块化的脚手架,并提供相应的可以到达货舱各个区域的工作平台和存储平台。接下来需要使用高精度激光划线仪器对货舱面进行取点测量,通过软件计算出各个面中心线的偏差值和货舱网格线,依据计算结果通过手工测量划线的方式,在各个货舱面上进行网格划线,同时将螺柱12定位的位置一并划出,最后货舱基准平面的调整通过支撑板或聚四氟乙烯材质的楔块进行调整。

1)环氧树脂涂布:

由于货舱围护系统的绝缘板是由预制好的绝缘板4组成并铺设在船舶内壳板1上通过螺柱6固定而起到传递货舱重力的,所以考虑到绝缘板4与内壳板1的接触强度,每个绝缘板4与内壳板1的接触面都粘合2mm-30mm厚度的支撑板,以满足绝缘板4对平整度的要求。在安装绝缘板4时,需要事先在与内壳板1接触的支撑板上涂布环氧树脂条2,安装时通过挤压的方式可以使环氧树脂2与内壳板1得到充分的接触,在涂布环氧树脂条2时,至少要保证6mm-8mm高度的余量,以确保绝缘板4安装后环氧树脂2与船体内壳板1的接触宽度达到最小10mm-18mm,这样货舱内的重力就能够充分地承压在船体上。

2)绝缘板模块安装:

在绝缘板4安装之前,船体内壳板1表面应严格按照油漆施工标准进行油漆作业,施工后的油漆应进行粗糙度检查和拉力检查等试验,油漆后的货舱表面需要被很好地进行清洁除尘,确保无油脂和锈渍等垃圾。安装方式是,将涂布环氧树脂条2的绝缘板4摆放到相应网格内后通过网格边线、对中螺栓孔与螺栓6位置进行逐步定位引导安装,然后将不锈钢垫片或压板和螺母初步拧紧固定住绝缘板,检查绝缘板4是否与楔块完全接触贴合,并通过专用工具调整绝缘板的最终位置和高度,并保证两个相邻绝缘板之间的高度差控制在0.7mm以下,最终形成一个完整的次层绝缘板平面。下一步方可安装低温薄膜屏蔽5。

3)低温薄膜屏蔽安装:

绝缘板4及规定区域的用于防止支撑板烧损的热保护安装完成后,就可以进行低温薄膜屏蔽5的安装工作,安装主要采取的搭接方式,低温薄膜屏蔽5波纹板安装的主要原则是,保证两块搭接的波纹板波纹处完全吻合搭接,以确保波纹的连续性,波纹的连续性可以通过波纹板安装之前在支撑板上预埋的条形钢板8上做标记的方法进行确定的,低温薄膜屏蔽5波纹板可以事前采用间断焊的方式固定在条形钢板8上,这样相邻的波纹板可以更加有效的与之搭接,低温薄膜屏蔽5波纹板的焊接可以采用自动焊或手工焊的方式进行。

4)加强楔的安装:

低温薄膜屏蔽5应根据舱容设计的不同,在某些特殊位置需要安装加强楔9,以增加低温薄膜屏蔽5波纹的强度,加强楔9是通过胶合或螺丝或胶合加螺丝的方式固定在绝缘板4的支撑板上,低温薄膜屏蔽5安装时要依据加强楔9的位置对应安装好波纹。

5)货舱绝缘层的密性试验:

低温薄膜屏蔽5焊接完成后应对所有焊缝区域进行相应的无损探伤检验,探伤检验合格后低温薄膜屏蔽5均应进行完整的气密性试验,密性试验所使用的氨气或氦气可以通过预先安装在低温薄膜屏蔽5的下方取样管路和氮气注入管路进行注入和抽取。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于液化天然气储存的金属低温薄膜罐屏蔽装置

- 一种用于液化天然气储存的金属低温薄膜罐屏蔽装置