金属双极板激光焊接一体化装夹结构及加工方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及激光焊接工装夹具的技术领域,尤其是一种金属双极板激光焊接一体化装夹结构,特别涉及其机械连接结构。

背景技术

燃料电池通过氢气与氧气发生电化学反应产生电能,最终产物是水,是当下无污染、零排放新能源构成的重要一环。现有金属双极板主要将阳极极板与阴极极板通过激光焊接的方式连接在一起,形成“两板三场”的结构。

现有激光焊接加工方式:由于焊接路径会形成封闭的环,无法在一块工装板上实现,故无论是普通焊接设备还是自动焊接设备,在制做焊接工装时,至少分两次焊接才能实现,焊接工装则必须使用三块板,一块工装下底板16,二块上盖板17、18。如图6,金属双极板19放在底板上,上盖板移动至底板上方匹配位置,对金属双极板进行夹持后焊接,完成后,松开夹持,移回原位置,上盖板移动至底板上方匹配位置,再次对金属双极板进行夹持后焊接。该方法在焊接时需要对金属双极板进行二次装夹,对定位与工作时长都有影响,效率低。

综上所述,传统激光焊接工装、无法满足燃料电池金属双极板大批量、高效率制备的需求。

发明内容

本发明的目的在于提供一种金属双极板激光焊接一体化装夹结构,通过全自动焊接工装机构对金属双极板进行焊接,对工装底板进行改型,在底板反面开口,使之成为底板与盖板的结合体,配合上盖板的开口路径,形成封闭的焊接路径,仅需一次装夹,两块工装板互为盖板与底板,完成整个焊接工作,本技术方案克服了现有技术中存在的缺点和不足。

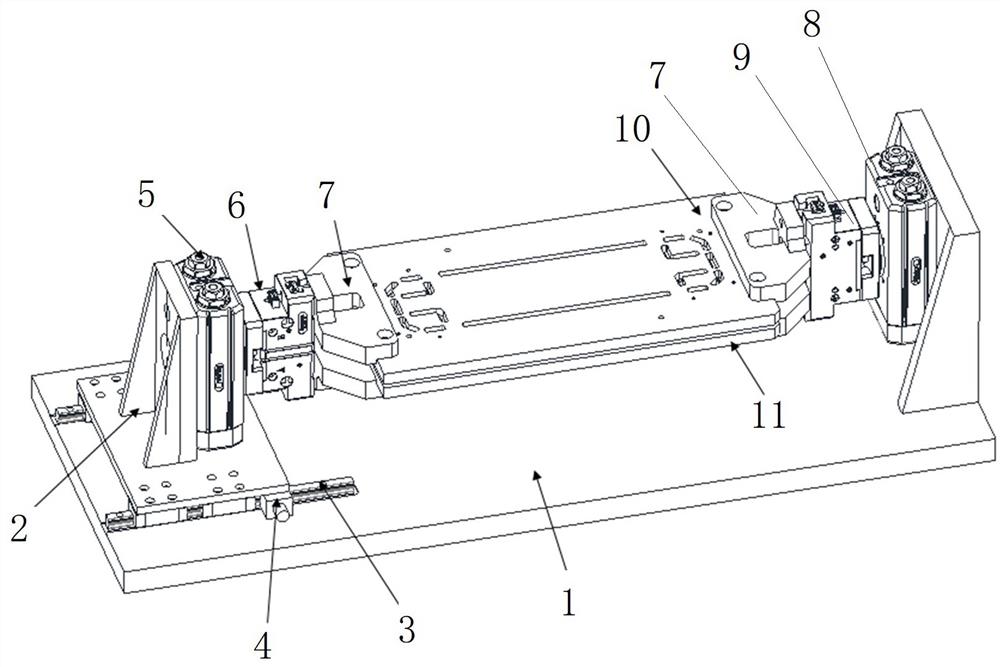

为了实现上述目的,本发明的技术方案为:金属双极板激光焊接一体化装夹结构,如图1中所示,包括焊接机构底座,焊接机构底座的一侧设有滑块,焊接机构底座表面设有两条与上述滑块配合的直线导轨,滑块处设置有第一旋转摆缸,第一旋转摆缸与第一气动手爪连接,第一气动手爪处设有机械手指,焊接机构底座另一侧处设有第二旋转摆缸,第二旋转摆缸与第二气动手爪连接,第二气动手爪处亦设有机械手指,两侧的机械手指之间设有金属双极板焊接工装机构,金属双极板焊接工装机构由相互叠加的焊接工装盖板和焊接工装底板构成。

优选的,所述焊接工装盖板处分布有盖板焊接开口路径,焊接工装底板处分布有底板焊接开口路径,盖板焊接开口路径配合底板焊接开口路径形成封闭的焊接路径。

优选的,所述直线导轨处设有导轨制动器。

优选的,所述第一旋转摆缸的外侧设有第一旋转摆缸装配基板,第一旋转摆缸装配基板的下部固定在滑块处。

本案所涉及加工工艺包括:加工相应的焊接工装底板与盖板。在完成加工后,用于金属双极板激光焊接处理,激光焊接处理包括三个阶段,第一阶段包括金属双极板自定位,机械手臂将待焊接的金属双极板放置焊接工装下板,工装上的电磁铁进行自适应定位; 第二阶段包括机械手指对焊接工装板进行夹持,对金属双极板第一面进行焊接;第三阶段包括由旋转摆缸控制气动手爪对焊接工装进行180度旋转,将工装板底板转至工作面,进行第二面焊接,完成金属双极板的焊接。

本发明公开了一种金属双极板激光焊接一体化装夹结构,该技术方案在不改变焊接路径的前提下,实现一体化、自动化焊接,实现燃料电池金属双极板焊接高效处理。与现有技术相比,本发明具有以下优点:

1、本发明采用了两块焊接工装板互为下板与盖板夹持金属双极板,减少装夹次数,避免因二次装夹引起的两极板错位风险;

2、一次装夹缩短加工时间,提高生产效率,焊接过程采用全自动流程,简化了整体工艺,为燃料电池金属双极板激光焊接提供了一种切实可行的处理办法。

附图说明

图1为本发明结构示意图。

图2为本发明加工工艺第一实施例示意图。

图3为本发明加工工艺第二实施例示意图。

图4为本发明金属双极板焊接工装机构结构示意图。

图5为本发明金属双极板焊接工装机构叠加状态示意图。

图6为现有技术金属双极板焊接工装机构结构示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图示与具体实施例,进一步阐述本发明。

本发明公开了金属双极板激光焊接一体化装夹结构,如图1中所示,其区别于现有技术在于:包括焊接机构底座1,焊接机构底座1的一侧设有滑块2,焊接机构底座1表面设有两条与上述滑块2配合的直线导轨3,滑块2处设置有第一旋转摆缸5,第一旋转摆缸5与第一气动手爪6连接,第一气动手爪6处设有机械手指7,焊接机构底座1另一侧处设有第二旋转摆缸8,第二旋转摆缸8与第二气动手爪9连接,第二气动手爪9处亦设有机械手指7,两侧的机械手指7之间设有金属双极板焊接工装机构,金属双极板焊接工装机构由相互叠加的焊接工装盖板10和焊接工装底板11构成。所述第一旋转摆缸5和第二旋转摆缸8为180度旋转摆缸。

在具体实施时,所述焊接工装盖板10处分布有盖板焊接开口路径14,焊接工装底板11处分布有底板焊接开口路径15,盖板焊接开口路径14配合底板焊接开口路径15形成封闭的焊接路径。

在具体实施时,所述直线导轨3处设有导轨制动器4。

在具体实施时,所述第一旋转摆缸5的外侧设有第一旋转摆缸装配基板12,第一旋转摆缸装配基板12的下部固定在滑块2处。

在具体实施时,所述第二旋转摆缸8的外侧设有第二旋转摆缸装配基板13,第二旋转摆缸装配基板13的下部固定在焊接机构底座1处。

在具体实施时,焊接机构底座1是用于支撑整个金属双极板自动焊接装置,通过导轨制动器控制滑块在直线导轨上的长度,从而保证金属双极板焊接工装的长度控制与支持;

在具体实施时,机械手指机构是用于连接焊接工装板,便于后续的金属双极板焊接工装的定位与夹持;

在具体实施时,如图4和图5中所示,金属双极板焊接工装机构包括焊接工装盖板10和焊接工装底板11,在焊接工装底板反面开设开口路径,使之成为底板与盖板的结合体,配合焊接工装盖板的开口路径,形成封闭的焊接路径,仅需一次装夹,两块工装板互为盖板与底板,完成整个焊接工作。

在具体实施时,转动机构包括第一旋转摆缸5和第二旋转摆缸8,金属双极板第一面焊接完成后,通过旋转摆缸将焊接工装转动180度,继续进行第二面的焊接,完成整个焊接过程。

作为优选,封闭焊接路径是通过盖板与下底板配合完成,焊接工装的开口路径可根据金属双极板的焊接路径更改,故所述焊接夹持机构不仅适用于三腔(氢气腔、空气/氧气腔、冷却液腔)布置于同一端的金属双极板,同样适用于四周布置腔口的金属双极板。

作为优选,所述焊接夹持机构对金属双极板的长度与宽度不受限制,适用于所有金属双极板板型。

作为优选,所述金属双极板转动机构由旋转摆缸将处于下方位置的金属双极板焊接工装底板通过旋转180度转至上方成为盖板,进行后续金属双极板的焊接处理;也可夹持后保持不变,改变激光施加方式,直接从下方射入,进行双面焊接。

在具体实施时,通过导轨制动器控制滑块定位,配合焊接工装设备完成焊接前的安装准备工作。机械手臂将待焊接的金属极板放至工装底板上,依靠工装上安装的电磁铁进行自适应定位,通过机械手指使焊接工装盖板与工装底板将金属双极板夹紧,完成上盖板面的焊接工作,之后再通过旋转摆缸对气动手爪进行180度旋转,焊接工装底板将作为盖板停留在工作面,进行焊接,完成整个焊接工作。

如图2中所示,采用上述一体化装夹结构的加工方法的第一实施例包括以下主要步骤:

(1)根据金属双极板的焊接路径,设计焊接工装盖板和焊接工装底板的形面特征;

(2)机械手指松开焊接工装盖板和焊接工装底板,机械手臂将金属双极板放在焊接工装底板上,通过电磁铁进行自适应定位,然后机械手指对焊接工装盖板和焊接工装底板夹紧,完成金属双极板的装夹;

(3)设备开始对工作面(焊接工装盖板)进行激光焊接,完成上面工作后,旋转摆缸控制气动手爪旋转180度,将焊接工装底板转至工作面,换焊接工装盖板将充当下工装板,完成整个焊接工作。

本发明涉及的自动焊接工艺针对多种类金属双极板,只需要针对相关部件(焊接工装盖板和焊接工装底板)的形面结构进行修改即可。

如图3中所示,采用上述一体化装夹结构的加工方法的第二实施例为双面焊接加工方法,具体步骤如下:机械手臂将待焊接的金属极板放至焊接工装底板上,依靠工装上安装的电磁铁进行自适应定位,通过设备夹持使焊接工装盖板和焊接工装底板将金属双极板夹紧,完成装夹后,激光可以直接从上方与下方射入,进行双面焊接,完成焊接工作。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

- 金属双极板激光焊接一体化装夹结构及加工方法

- 金属双极板激光焊接一体化装夹结构