一种服装纽扣铆接装置以及铆接方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及服装加工领域,具体是涉及一种服装纽扣铆接装置以及铆接方法。

背景技术

服装业是指将麻、棉、布、化学等各种天然或合成高分子材料经过生产、加工制得服装产品的行业。服装加工:旧时指女子所做的纺织、缝纫等工作。人们更习惯用“女工”一词特指古代从事纺织、缝纫、刺绣等工作的女性工作者所从事的一种体力劳动。服装加工是一种行为方式,从人员数量上无法限制,而服装厂则是直接体现服装加工的直观表现地。

金属钮扣为金属材质制作而成,其金属钮扣的款式可分为金属四合扣,高档四合扣,工字扣,牛仔扣,撞钉,角钉,鸡眼,气眼,缝线扣等等。金属钮扣的造型设计有别于如雕刻、雕塑、绘画等纯艺术设计,它包含形体、图案、色彩、材质、实用性、耐用性、大批量工业生产的可生产性及工艺性。

目前在服装厂中,主要通过人工的方式将金属纽扣安装在服装上,主要设备通过小型手动铆压机构,效率极低,同时长期生产中导致工人体力消耗较大,因此有必要设计一种辅助工人进行自动铆接纽扣的工装台。

发明内容

为解决上述技术问题,本发明提供了一种服装纽扣铆接装置,能够实现对纽扣的铆接以将纽扣安装到服装的相应位置,相比于纯手工铆压,效率高。

为达到以上目的,本发明采用以下技术方案:

一种服装纽扣铆接装置,待铆压的纽扣包括呈圆盘型的扣盖和设置在扣盖一侧的扣体,所述扣体呈中空柱状,扣体的轴线与扣盖的轴线共线,并且所述扣体至少在远离扣盖的一端上设置有多个缝隙,所述缝隙沿着所述扣体的轴线延伸,多个缝隙相对于扣体的轴线等角度的设置,所述装置包括:

工作台,具有多个铆接工位,多个铆接工位排成一排;

铆压支撑组件,设置在工作台上的每个所述铆接工位处;

铆压组件,设置在工作台上的每个所述铆接工位处,所述铆压组件与铆压支撑组件配合实现对所述纽扣的铆接;其特征在于,

所述铆压组件包括可上下移动地支撑在工作台上的呈管状的冲头,冲头的轴线竖向设置,所述冲头的至少下端的内径小于扣盖的直径;

所述铆压支撑组件包括竖向支撑在工作台上的支撑柱,支撑柱的顶部设置有铆接腔,所述铆接腔呈柱状,其直径大于扣体的直径,并且其底部配置为从中间向着边缘的高度逐渐降低,所述冲头能够移动到所述支撑柱的正上方。

优选地,所述铆压支撑组件还包括:

限位板,固定在工作台上,所述限位板上设置有倒置的T型槽,所述T型槽的沿其长度方向的一端开口,所述T型槽具有横截面较宽的部分和横截面较窄的部分,所述横截面较宽的部分相比于横截面较窄的部分更靠近工作台;

水平板,设置在所述支撑柱的下端,水平板与支撑柱构成了倒置的T型结构,所述水平板能够滑动插入到T型槽中横截面较宽的部分中;

固定板,插入到所述T型槽的横截面较宽的部分中并抵靠在水平板的离T型槽的开口较近的一侧;

螺纹杆,与所述固定板螺纹连接,其下端抵靠在工作台上。

优选地,所述冲头通过升降机构来实现上下移动,所述升降机构包括:

侧支撑板,竖向支撑在工作台上;

气缸,所述气缸的缸体固定在所述侧支撑板上,所述气缸的气缸杆向下延伸;

纵向导轨,竖向固定在侧支撑板上;

第一滑块,可上下滑动地设置在纵向导轨上;

上L型座,竖直部分固定在第一滑块上;

支撑框,其上端固定在上L型座的水平部分上,所述支撑框至少面向纵向导轨的一侧开口,所述冲头设置在所述支撑框的下表面。

优选地,所述升降机构还包括:

第二滑块,可上下滑动地设置在纵向导轨上,所述第二滑块位于第一滑块的下方;

下L型座,其竖直部分固定在第二滑块上,其水平部分至少部分地插入到所述支撑框内;

吸管,用于将待铆压的纽扣吸起,设置在下L型座的位于支撑框内的部分上,所述吸管上下延伸,并且其轴线与所述冲头共线,并且其能够相对冲头上下移动以能够从冲头的下端穿出或者缩回。

优选地,所述上L型座与下L型座通过连杆连接,所述连杆的上端固定在上L型座,下端穿过下L型座,并且能够相对下L型座上下移动,在连杆的下端设置有限位凸缘,在所述连杆的位于下L型座与下L型座之间的部分上套设有弹簧,所述弹簧始终处于被压缩的状态,在未外力时,所述下L型座抵靠在所述限位凸缘上,所述吸管的下端从所述冲头的下端伸出。

优选地,还包括上料组件,所述上料组件用于对待铆压的纽扣进行上料,包括:

振动盘,位于工作台的沿垂直于铆接工位的排列方向的方向的一侧;

送料导轨,设置在振动器上,在其上表面具有沿其长度方向延伸的送料槽,所述送料槽的一端与振动盘的出料口连接,所述吸管能够将送料槽的远离振动盘的一端的纽扣吸起并移动到所述支撑柱的位置处。

优选地,所述送料槽包括:

第一部分,为送料槽的靠近振动盘的部分,所述第一部分的槽宽大于纽扣的扣盖的直径;

第二部分,为送料槽的远离振动盘的部分,所述第二部分的槽宽大于纽扣的扣体的直径且小于纽扣的扣盖的直径;

第三部分,连接第一部分和第二部分,具有两相互对称的斜面,两斜面的对称平面为送料槽沿宽度方向的中心平面,每个所述斜面的一端延伸到第一部分的槽底,另一端延伸到第二部分且与送料导轨的上表面对齐。

优选地,两所述斜面相互靠近的一侧且至少靠近第一部分的部分向下倾斜。

优选地,还包括踏板开关,所述踏板开关用以控制气缸的伸缩。

本发明还提供了一种服装纽扣铆接方法,采用上述装置,具体包括如下步骤:

步骤一:振动盘、振动器工作,振动盘中的纽扣被送入到送料导轨的远离振动盘的一端,并且纽扣在送料导轨输送的过程中,纽扣的扣盖被调整为位于扣体的上方;

步骤二:吸管移动到所述送料导轨的远离振动盘的一端的正上方,通过升降机构向下移动一段距离后吸管产生负压将正下方的纽扣吸起;

步骤三:吸管通过升降机构上升一段距离后移动到支撑柱的正上方;

步骤四:待操作人员将服装的安装纽扣的位置放置在支撑柱上后操作人员踩踏踏板开关,升降机构带动吸管和冲头下降,在下降的过程中完成纽扣的铆接;

步骤五:铆接完成之后,升降机构带动吸管和冲头上升;

步骤六:回到步骤一继续执行,直到所有的服装完成纽扣的铆接。

本发明与现有技术相比,具有以下有益效果:

本发明在完成纽扣铆接时,能够实现自动上料、移料,只需要人工的简单操作即可实现铆接,与纯手动的铆接,效率更高;本发明的上料组件能够实现纽扣的自动扶正,能够保证每次吸管都能吸在纽扣的扣盖上,不需要人工调整,进一步提高了生产效率。

附图说明

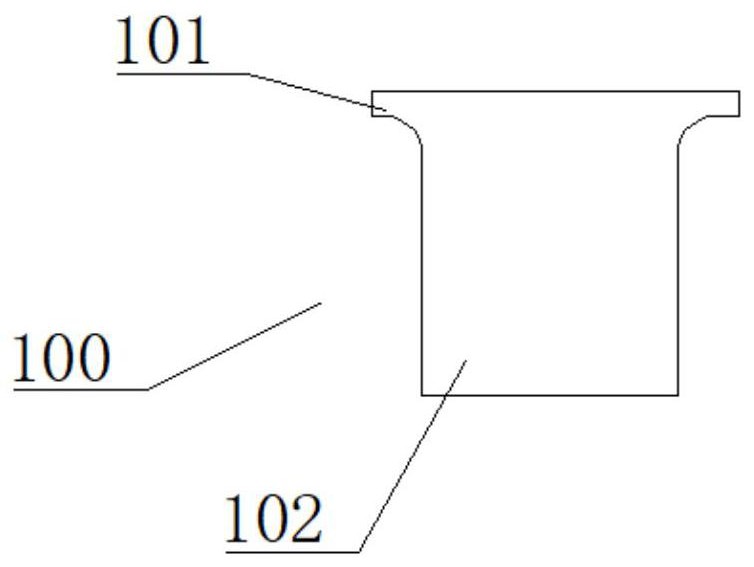

图1和图2为待铆接纽扣的结构图;

图3为纽扣与服装之间进行压铆的基本原理示意图;

图4为本发明的立体图;

图5为本发明的部分结构立体图;

图6为本发明的铆压支撑组件的立体图;

图7为本发明的支撑柱顶端的平面剖视图;

图8为本发明的移料组件的立体结构示意图;

图9为本发明的铆压组件的立体结构图;

图10为本发明的铆压组件的侧视图;

图11为本发明的铆压组件的平面剖视图;

图12为图11中的A处结构放大示意图;

图13为本发明的纽扣上料组件的立体结构图;

图14为图13中的B处结构放大示意图;

图15为送料导轨的俯视图;

图16为C-C视图。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

如图1-3,纽扣100与服装之间进行铆压连接,需要经过如图所示的定位、夹紧、施压、穿刺变形以及成型等过程,本发明的铆接工装台基于该过程实现纽扣与服装的铆压连接。如图1-2所示,待铆压的纽扣100包括呈圆盘型的扣盖101和设置在扣盖101一侧的扣体102,所述扣体102呈中空柱状,扣体102的轴线与扣盖101的轴线共线,并且所述扣体101至少在远离扣盖101的一端上设置有多个缝隙,所述缝隙沿着所述扣体101的轴线延伸,多个缝隙相对于扣体101的轴线等角度的设置,通过设置缝隙便于扣体101在被压时发生变形。

参照图4至图16所示的一种服装纽扣铆接装置,包括具有多个铆接工位的工作台1以及设置在工作台1上的每个所述铆接工位处的铆压支撑组件8和铆压组件4,多个铆接工位排成一排,在对纽扣进行铆接时,将服装的安装纽扣的位置处放置在铆压支撑组件8上,将纽扣放置在铆压组件4上,铆压组件4下压并且在下压的过程中纽扣穿过服装抵靠在铆压支撑组件8上,通过铆压组件4与铆压支撑组件8的挤压纽扣发生变形而实现铆接。

所述铆压支撑组件8包括竖向支撑在工作台1上的支撑柱15,所述支撑柱15的顶部设置有铆接腔20,所述铆接腔20呈柱状,其直径大于扣体102的直径,并且其底部配置为从中间向着边缘的高度逐渐降低,这样当扣体102被压到铆接腔20的底部时,扣体102的下端会被铆接腔20的底部向外侧撑开,并最终实现铆接。

进一步,所述铆压支撑组件8还包括固定在工作台1上的限位板16,所述限位板16上设置有倒置的T型槽161,所述T型槽161的沿其长度方向的一端开口,所述T型槽161具有横截面较宽的部分和横截面较窄的部分,所述横截面较宽的部分相比于横截面较窄的部分更靠近工作台1。在所述支撑柱15的下端设置有水平板18,水平板18与支撑柱15构成了倒置的T型结构,所述水平板18能够滑动插入到T型槽161中横截面较宽的部分中。

为了能够对水平板18进行固定,所述铆压支撑组件8还包括固定板17和与固定板17螺纹配合的螺纹杆19,所述固定板17能够插入到所述T型槽161的横截面较宽的部分中,所述螺纹杆19的一端能够抵靠在工作台上,这样当水平板18安装到位后,使固定板17抵靠在水平板18的靠近T型槽161的开口的一侧,通过旋拧螺纹杆19能够实现对支撑柱15的固定。当支撑柱15损坏需要更换时,只需要将拧松螺纹杆19即可。

所述铆压组件4包括冲头10,所述冲头10呈管状,所述冲头10能够上下移动,并且在下压时,所述冲头10的轴线与支撑柱15的轴线共线。

所述冲头10通过升降机构来实现上下移动。所述升降机构包括竖向布置的侧支撑板21、固定在侧支撑板21上的气缸22、竖向固定在侧支撑板21上的纵向导轨23、可上下滑动地设置在纵向导轨23上的第一滑块13、固定在第一滑块13上的上L型座24、固定在上L型座24上的支撑框28,所述气缸22的气缸杆与上L型座24连接,所述冲头10固定在支撑框28的下表面,通过控制气缸22的伸缩,能够实现冲头10的上下移动。

进一步,在所述纵向导轨23上设置有第二滑块26,所述第二滑块26位于第一滑块13的下方,在第二滑块26上设置有下L型座25,在所述L型座25上设置有竖向布置的吸管12,所述吸管12的轴线与所述冲头10的轴线共线,所述吸管12的外径小于所述冲头10的内径,所述吸管12的下端能够插入到冲头10中。所述吸管12的上端与气泵连接,当气泵吸气时,所述吸管12的下端能够产生负压而将待铆压的纽扣100吸起,进而便于待铆压的纽扣100的移动。

所述上L型座24与所述下L型座25通过连杆29连接,所述连杆29的上端固定在上L型座24上,下端穿过下L型座25,并且连杆29相对所述下L型座25能够在一定范围内上下移动,在连杆29的下端设置有限位凸缘用以避免连杆29与下L型座25脱离连接。在所述连杆29上且位于上L型座24与下L型座25之间套设有弹簧27,所述弹簧27始终处于被压缩的状态,这样在未进行铆压时,所述下L型座24能够抵靠在所述所述限位凸缘上,所述吸管12的下端能够从冲头10的下端伸出一微小距离,以保证吸管12能够顺利地将待铆压的纽扣吸起。并且,当气缸22的气缸杆伸出带动冲头10下压一段距离,使待铆压的纽扣100的下端抵靠在铆接腔20的底部后,气缸杆继续伸出,由于下压力大于弹簧27的弹力,此时冲头10继续下压,而吸管12停止向下移动或者向下移动的速度小于冲头10向下移动的速度,这样吸管12相对冲头10回缩,这样就使得在铆接时冲头10进行冲压,而吸管12施加到纽扣100上的作用力较小,起到了对吸管12保护的作用。

同时,吸管12可拆卸地设置在下L型底座25上,以便于更换。

进一步,所述装置还包括上料组件,所述上料组件用于对待铆压的纽扣100进行上料,包括位于工作台1的垂直于铆接工位的排列方向的一侧的振动盘40、振动器以及设置在振动器上的送料导轨41,所述送料导轨41的一端与振动盘40的出料口连接,从振动盘40送出的纽扣100进入到送料导轨41,振动器通过振动使送料导轨41上的纽扣100向着送料导轨41的远离振动盘40的一端输送,所述振动盘40和振动器的工作原理属于现有技术,此处不再详述。在所述送料导轨41上设置有沿着其长度方向延伸的送料槽43,送料导轨41上的所述纽扣100位于送料槽43内。

所述送料槽43包括第一部分431、第二部分432以及将第一部分431和第二部分432连接的第三部分433,所述第一部分431靠近振动盘40,第二部分432远离振动盘40,第三部分433位于第一部分431和第二部分432之间。第一部,431的槽宽略大于纽扣100的扣盖101,当纽扣100刚进入送料槽43时,纽扣100大概率是倾倒的,将第一部分431的槽宽设置成大于纽扣100的扣盖101以保证倾倒的纽扣100能够顺利地进入到送料槽43内。第二部分432的槽宽大于扣体102的外径,小于扣盖101的直径。第三部分433具有两斜面434,所述斜面434的靠近第一部分431的一端的高度与第一部分431的槽底对齐,所述斜面434的远离第一部分431的一端的高度与第二部分432的顶面对齐,并且斜面434上方的槽宽等于第一部分431的槽宽,斜面434下方的槽宽等于第二部分432的槽宽,这样当倾倒的纽扣100移动到第二部分时,扣体102能够进入到低于斜面433的送料槽43的部分,而扣盖101只能被支撑在两斜面433上,扣盖101沿着所述斜面433上升,在上升的过程中,纽扣100的轴线变成竖直并且扣盖101位于扣体101的上方,这样就使得进入到第二部分432的纽扣100的扣盖101处于上方,这样就能够保证吸管12每次都是吸到扣盖101。进一步,可以将斜面434的至少靠近第一部分431的一端设置成两斜面434相互靠近的一侧向下倾斜,当扣体102先靠近斜面434时,通过此种设置能够使扣体102顺利地进入到两斜面434之间的送料槽43中。

当然,如果纽扣100倾倒的方向垂直于送料的方向,纽扣100不能够进入到送料槽43,为此,为了能够保证纽扣100能够顺利地进入到送料槽43,需要保证纽扣100的轴线所在的平面要大致平行于送料方向,为此,可以在振动盘40的送料路径上设置以摄像头和吹气结构,通过摄像头拍照来判断每个纽扣100的朝向,当朝向不正确时,通过吹气结构将对应的纽扣100吹落。

在所述送料槽43的远离振动盘40的一端设置有截停板42,所述截停板42将送料槽43的远离振动盘40的一端封堵,这样当纽扣100移动到截停板42的位置处不再向前移动,等待所述吸管12将其吸起。并且在所述送料槽43的正上方且对应第二部分432的位置处设置有限位条44,所述限位条44的下表面靠近处于第二部分432中的纽扣100的扣盖以保证纽扣100在倾倒时能够起到阻挡的作用。并且限位条44距离截停板42的距离大于一个扣盖101的直径而小于两个扣盖101的直径,这样能够保证吸管12每次只能吸起一个纽扣100。

进一步,所述装置还包括移动组件3,所述移动组件3用于将所述吸管12在所述送料槽43的远离振动盘40的一端与对应支撑柱15的位置之间来回移动。所述移动组件3包括支撑在工作台1上的水平支撑板33、沿着所述送料槽43的延伸方向可滑动地支撑在水平支撑板33上的滑台34,所述侧支撑板21支撑在滑台34上。俯视观察时,所述送料槽43、吸管12以及支撑柱15位于同一直线上。优选地,所述滑台34通过水平导杆38支撑在水平支撑板33上,所述水平导杆38的延伸方向平行于所述滑台34的滑动方向。

进一步,在滑台43的一侧设置在沿着滑台34的滑动方向延伸的齿条35,在所述工作台1上设置有驱动电机36,在所述驱动电机36的输出轴上设置有与齿条35啮合的齿轮37。

进一步,在所述工作台1的与所述振动盘40相反的一侧放置有供操作人员坐的座椅6,操作人员坐在座椅6上,手拿着服装,将需要安装纽扣100的位置放置在支撑柱15的位置处进行铆压,并在整个服装需要安装纽扣100的所有位置都铆压完成后放置到一侧的传送带7上。

在工作台1的下方设置有踏板开关5,通过踏板开关5能过控制气缸22的伸缩,当吸管12移动到支撑柱15的正上方时,通过操作踏板开关5来实现铆压,通过人工控制,能够保证每次铆压时操作人员已经将服装对应的位置放好。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种服装纽扣铆接装置、铆接方法以及上料组件

- 一种服装金属纽扣的铆接装置