一种耐高温增强增韧Ox/Ox复合材料的制备方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明属于陶瓷基复合材料技术领域,尤其涉及一种耐高温增强增韧Ox/Ox复合材料的制备方法,即一种耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料的制备方法。

背景技术

陶瓷基复合材料是以陶瓷为基体与各种纤维复合的一类复合材料,陶瓷基体可以为氧化铝、氮化硅、碳化硅等高温结构陶瓷,而目前使用最多、应用最广的为氧化铝陶瓷基复合材料。陶瓷基复合材料已用作液体火箭发动机喷管、导弹天线罩、航天飞机鼻锥、飞机刹车盘和高档汽车刹车盘等,成为高技术新材料的一个重要分支。氧化铝陶瓷具有耐高温、高强度和刚度、相对重量较轻、耐腐蚀等优异性能,但其质脆,处于应力状态时,会产生裂纹,甚至断裂导致材料失效。目前主要采用高强度、高弹性的纤维与氧化铝基体复合,纤维可阻止裂纹的扩展,从而得到优良韧性的纤维增强氧化铝陶瓷基复合材料。

氧化铝纤维增强氧化铝陶瓷基复合材料具有低密度、高比强、高比模、耐高温、抗氧化、可靠性好等特点,是高性能航空发动机、高端热工装备材料的发展方向。目前国内在氧化铝纤维增强氧化铝基体复合材料还处在起步阶段,复合材料性能普遍较低,主要原因有:一是氧化铝纤维的强度和耐高温性能较差,同时复合材料制备过程中的烧结温度太高,基本上高于1200℃,损伤了氧化铝纤维,大大影响了其力学性能,从而使获得的复合材料综合性能较差;二是现有技术制备的氧化铝陶瓷基体致密度低,孔隙不均匀,从而使其强度低、韧性差、耐高温性能差;三是氧化铝纤维和氧化铝陶瓷基体结合的界面问题,纤维和基体容易结合成强界面,导致纤维失去增韧作用。只有氧化铝纤维与基体之间界面结合较弱时,基体中的裂纹扩展至纤维,将导致界面脱粘,裂纹发生偏转、裂纹搭桥、纤维断裂以致最后纤维拔出,才能吸收尽量多的能量,充分发挥纤维的增韧作用,实现复合材料的高强高韧性能。

中国发明专利CN201611216535.8公开了一种连续氧化铝纤维增强氧化铝陶瓷基复合材料的制备方法,该基体的致密过程采用冷冻干燥工艺不仅可以获得高致密度基体,还保证界面层在高温热处理之前不裂解,确保了多孔氧化物涂层的获得,使复合材料纤维与基体间形成弱界面,实现复合材料的增强增韧的效果,但该复合材料对基体未进行改进,低温烧结制备的基体不密实,基体未完全烧结,力学性能差。中国发明专利CN201910715241.7公开了一种氧化铝纤维增强氧化铝陶瓷基复合材料的制备方法,该方法在烧结过程中,含碳涂层氧化分解从而在纤维与基体间产生间隙性界面层,避免了高温对纤维性能的损伤,并增强了氧化铝陶瓷基复合材料,但该界面层在烧结后形成孔隙,使得材料在高温氧化环境中使用时造成材料在界面处首先遭受损伤,同时孔隙会使得纤维与基体形成微弱界面,复合材料在承载过程中发生纤维脱粘、拨出现象。

发明内容

本发明的目的是提供一种耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料的制备方法,获得了高致密度基体和多微孔纳米氧化物涂层,使氧化铝纤维和氧化铝纤维增强氧化铝基体间形成弱界面,从而获得了高强度、高韧性、耐高温的氧化铝纤维增强氧化铝基体复合材料。

为了实现本发明的目的,本发明提供的耐高温增强增韧Ox/Ox复合材料的制备方法,主要研发的是一种耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料的制备方法,其具体包括以下步骤:

S1.氧化铝纤维的预处理:

根据实际需求,将所需尺寸的氧化铝纤维置于预处理溶液中抽真空浸渍,浸渍2-4h,将浸渍后的氧化铝纤维置于高温炉中进行热处理,热处理温度为100~300℃,然后将氧化铝纤维重复上述预处理溶液浸渍-热处理工序1~4次,获得表面覆膜10~500nm的氧化铝纤维物,再进行一次预处理溶液浸渍-热处理工序;

S2.制备复合材料纳米线涂层:

将上述表面覆膜的氧化铝纤维放入气相沉积炉(CVI)中,在覆膜表面沉积10~500nm的预制涂层,所述预制涂层为热解炭涂层或BN涂层;然后采用电脉沉积方法在沉积有预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得纳米线涂层;

S3.制备氧化铝基体浆料:

将氧化铝陶瓷粉体、石墨烯、碳纳米管、溶剂、分散剂、粘结剂、造孔剂和晶粒抑制剂按比例置于球磨罐中球磨混合均匀,然后加入氨水将PH值调至7~9,或加入酸性溶液将PH值调至3~5,搅拌均匀,制得氧化铝基体浆料;

S4.制备复合材料坯体:

将上述带有纳米线涂层的氧化铝纤维置于氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为50~500℃,热压时间为2~10h,制得复合材料坯体;

S5.低温烧结制备氧化铝纤维增强氧化铝基体复合材料:

将所述复合材料坯体置于高温炉中烧结,烧结温度为1000~1400℃,保温时间为2~5h,制得耐高温增强增韧Ox/Ox复合材料。

进一步的,所述氧化铝纤维为二维和三维编织织物,包括平纹编织、斜纹编织、缎纹编织、针刺毡、三维缝合毡、三向正交编织毡、2.5维立体编织毡、三维四向立体编织毡、三维五向立体编织毡,所述二维编织织物每1cm的经纱或纬纱均为10~16股,所述三维编织每1cm的经纱或纬纱均为4~20股。

进一步的,所述预处理溶液的浓度为30~50vol%,所述预处理溶液是由重铬酸铵和无水草酸制备的混合溶液。

进一步的,所述无水草酸在重铬酸铵中的浓度为10~200g/mL。

进一步的,所述步骤S2中所述纳米线涂层可以为C、Al

进一步的,所述氧化铝陶瓷粉体的粒径大小为0.01~3μm,所述氧化铝陶瓷粉体的晶型主要为α-Al

进一步的,所述造孔剂的粒径大小为0.01~1μm,所述造孔剂为碳粉或淀粉中的一种。

进一步的,所述晶粒抑制剂粒径大小为0.01~1μm,所述晶粒抑制剂为铁、锰、镁、钇、镧、铟、铬、钛、锆、镍、硼和铜的有机盐或无机盐中的一种或几种。

进一步的,所述步骤S3中所述分散剂与溶剂的比例为1~8mg/mL;所述粘结剂与溶剂的比例为0.1~10vol%;所述晶粒抑制剂与溶剂的比例为1~6mg/mL;所述石墨烯含量为氧化铝陶瓷粉体含量的5~15wt%;所述碳纳米管含量为氧化铝陶瓷粉体含量的0.1~5wt%;所述造孔剂与溶剂的比例为5~15mg/mL;所述氧化铝料浆的固含量为35~80vol%;所述分散剂为柠檬酸盐、碳酸盐、聚甲基丙烯酸盐、聚乙二醇或马石油聚乙二醇中的一种;所述粘结剂为聚乙烯醇、聚乙烯醇缩丁醛、酰胺-铵盐中的一种;所述溶剂为蒸馏水、铝溶胶或硅溶胶中的一种。

进一步的,所述氧化铝纤维在所述耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料中的含量为45~65vol%。

本发明取得了以下有益效果:

1、本发明采用重铬酸铵和无水草酸的混合溶液对氧化铝纤维进行预处理,获得表面覆膜的氧化铝纤维,该覆膜层为无机涂层,提高了氧化铝纤维的强度和耐高温性能,从而进一步提高复合材料的强度和耐高温性。

2、本发明通过CVI工艺和电脉沉积法制备纳米线涂层,纳米线涂层均匀,具有优异的强度和韧性,在烧结过程中挥发形成微孔或弱界面,当复合材料基体受到外部载荷时,通过复合材料基体裂纹沿着界面扩展和氧化铝纤维的拔出、桥联机制,充分发挥氧化铝纤维增强增韧的作用,从而实现氧化铝纤维增强氧化铝基体复合材料韧性的大幅度提高。

3、本发明浆料中使用加了0.01~3μm的活性α-Al

4、本发明通过分散剂和调节Ph值能使浆料充分均匀化,并在造孔剂碳粉或淀粉的作用下,热压烧结后可得到大小、分布更加均匀的多微孔氧化铝纤维增强氧化铝基体陶瓷,从而得到高的物理性能的氧化铝纤维增强氧化铝基体复合材料。

5、本发明在氧化铝基体浆料中,加入了石墨烯,该组分与氧化铝陶瓷粉体、造孔剂等组分充分混合,经高温高压处理后,获得了均匀分布的纳米孔,提高了氧化铝纤维增强氧化铝基体的韧性和强度,从而提高了复合材料的强度和韧性。本发明在氧化铝基体浆料中加入晶粒抑制剂后,可以有效抑制纤维中氧化铝晶粒以及浆料中氧化铝晶粒的长大,从而避免其力学性能降低。

6、本发明采用氧化铝纤维增强氧化铝基体,并且在氧化铝纤维表面覆膜和制备纳米线涂层,增加了氧化铝纤维的厚度,再加上氧化铝纤维为密实的二维编织织物,从而使氧化铝纤维具有很好的强度,进而对复合材料具有很好的增强效果。

7、本发明复合材料坯体的制备过程中采用压力浸渍-真空袋压-热压工艺可使复合材料坯体更加致密化。

8、本发明由于氧化铝纤维经过预处理后耐高温性增强,从而使烧结温度进一步提高,可以达到1350℃以上。

9、本发明通过氧化铝纤维的预处理、纳米线涂层和浆料的制备,可获得大小分布均匀的多微孔、高致密度、弱界面、高强度、高韧性和耐高温的高性能氧化铝纤维增强氧化铝基体复合材料。

10、本发明通过氧化铝浆料粘结剂和烧结助剂的设计和添加,大大降低了氧化铝纤维增强氧化铝基体复合材料的烧结致密化温度,保护了纤维,从而获得力学性能更加优异的复合材料。

附图说明

图1是本发明实施例1的氧化铝纤维增强氧化铝基体复合材料的界面SEM图;

图2是本发明实施例2的氧化铝纤维增强氧化铝基体复合材料的界面SEM图;

图3是本发明实施例3的氧化铝纤维增强氧化铝基体复合材料的界面SEM图;

图4是本发明实施例4的氧化铝纤维增强氧化铝基体复合材料的界面SEM图;

图5是本发明对比例4的氧化铝纤维增强氧化铝基体复合材料的表面SEM图;

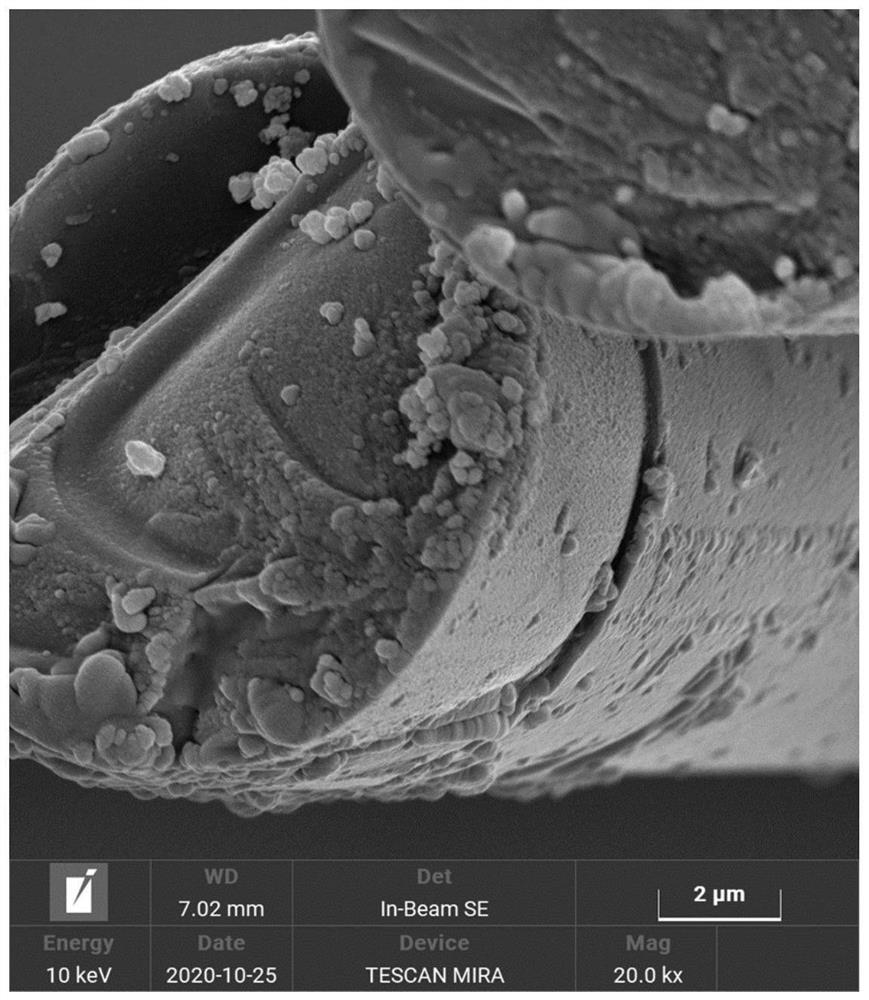

图6是本发明一实施例的纤维与纳米线涂层的界面SEM图。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明中提供的耐高温增强增韧Ox/Ox复合材料,是一种耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料,其制备方法具体包括以下步骤:

S1.氧化铝纤维的预处理:

根据实际需求,将所需尺寸的氧化铝纤维置于预处理溶液中抽真空浸渍,将浸渍后的氧化铝纤维置于高温炉中进行热处理,然后将氧化铝纤维重复上述预处理溶液浸渍-热处理工序,获得表面覆膜10~500nm的氧化铝纤维物,再进行一次预处理溶液浸渍-热处理工序。

S2.制备复合材料纳米线涂层:

将上述表面覆膜的氧化铝纤维放入气相沉积炉中,在覆膜表面沉积热解炭或BN的预制涂层,然后采用电脉沉积方法在沉积有预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得纳米线涂层。

S3.制备氧化铝基体浆料:

将氧化铝陶瓷粉体、石墨烯、碳纳米管、溶剂、分散剂、粘结剂、造孔剂和晶粒抑制剂按比例置于球磨罐中球磨混合均匀,然后加入酸性溶液或碱性溶液调节PH值,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。

S4.制备复合材料坯体:

将上述带有纳米线涂层的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,制得复合材料坯体。

S5.低温烧结制备氧化铝纤维增强氧化铝基体复合材料:

将复合材料坯体置于高温炉中烧结,制得耐高温增强增韧Ox/Ox复合材料。

下面结合具体实施例对本发明的耐高温增强增韧Ox/Ox复合材料的制备方法予以说明。

实施例1:

将二维平纹编织的氧化铝纤维置于浓度为30vol%的重铬酸铵和无水草酸的混合溶液中抽真空浸渍,其中,无水草酸在重铬酸铵中的浓度为200g/mL,浸渍4h,浸渍完成后将氧化铝纤维在高温炉中进行热处理,热处理工艺温度为300℃,然后将氧化铝纤维再置于30vol%的重铬酸铵和无水草酸的混合溶液中抽真空浸渍4h,浸渍完成后再放入300℃的高温炉中进行热处理,获得表面覆膜10nm的氧化铝纤维,再重复进行一次混合溶液浸渍-热处理工序。其中,二维平纹编织每1cm的经纱或纬纱均为10~16股。

将上述表面覆膜10nm的氧化铝纤维放入气相沉积炉(CVI)中,在覆膜表面沉积10nm热解炭的预制涂层,然后采用电脉沉积方法在沉积有预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得SiC纳米线涂层。如图6所示,在扫描电镜下观察氧化铝纤维与SiC纳米线涂层的界面形貌。

将氧化铝陶瓷粉体60g、9g石墨烯、3g碳纳米管、100mL蒸馏水、0.8g柠檬酸盐、0.1mL聚乙烯醇、0.1g硫化锰、0.5g碳粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后加入氨水将PH值调至7~9,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将上述带有纳米线涂层的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为400℃,热压时间为5h,制得复合材料坯体。其中,氧化铝陶瓷粉体的粒径大小为0.01~3μm,其晶型主要为α-Al

将复合材料坯体置于高温炉中烧结,烧结温度为1000℃,保温时间为5h,制得耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料。

将实施例1中的耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料,用金刚石锯片沿垂直于涂层方向切开,在扫描电镜下观察基体与涂层的界面形貌(如图1所示)。

实施例2

将三维缝合毡的氧化铝纤维置于浓度为50vol%的重铬酸铵和无水草酸的混合溶液中抽真空浸渍,其中,无水草酸在重铬酸铵中的浓度为10g/mL,浸渍2h,浸渍完成后将氧化铝纤维在高温炉中进行热处理,热处理工艺温度为100℃,然后将氧化铝纤维重复上述混合溶液浸渍-热处理工序4次,获得表面覆膜500nm的氧化铝纤维,再重复进行一次混合溶液浸渍-热处理工序。其中,三维缝合毡每1cm的经纱或纬纱均为4~20股。

将上述表面覆膜500nm的氧化铝纤维放入气相沉积炉(CVI)中,在覆膜表面沉积150nm的BN预制涂层,然后采用电脉沉积方法在沉积有BN预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得BN纳米线涂层。

将氧化铝陶瓷粉体260g、13g石墨烯、0.26g碳纳米管、100mL铝溶胶、0.1g碳酸盐、10mL聚乙烯醇缩丁醛、0.6g硝酸钇和1.5g淀粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后加入盐酸、硝酸或乳酸将PH值调至3~5,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将上述带有BN纳米线涂层的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为50℃,热压时间为10h,制得复合材料坯体。其中,氧化铝陶瓷粉体的粒径大小为0.01~3μm,其晶型主要为α-Al

将复合材料坯体置于高温炉中烧结,烧结温度为1050℃,保温时间为4h,制得耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料。

将实施例2中的耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料,用金刚石锯片沿垂直于涂层方向切开,在扫描电镜下观察基体与涂层的界面形貌(如图2所示)。

实施例3

将2.5维立体编织毡的氧化铝纤维置于浓度为40vol%的重铬酸铵和无水草酸的混合溶液中抽真空浸渍,其中,无水草酸在重铬酸铵中的浓度为150g/mL,浸渍3h,浸渍完成后将氧化铝纤维在高温炉中进行热处理,热处理工艺温度为150℃,然后将氧化铝纤维重复上述混合溶液浸渍-热处理工序2次,获得表面覆膜200nm的氧化铝纤维,再重复进行一次混合溶液浸渍-热处理工序。2.5维立体编织毡每1cm的经纱或纬纱均为4~20股。

将上述表面覆膜200nm的氧化铝纤维放入气相沉积炉(CVI)中,在覆膜表面沉积500nm的BN预制涂层,然后采用电脉沉积方法在沉积有BN预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得Al

将氧化铝陶瓷粉体150g、15g石墨烯、4.5g碳纳米管、100mL硅溶胶、0.5g聚甲基丙烯酸盐、8mL酰胺-铵盐、0.4g氮化硼和1g淀粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后加入盐酸、硝酸或乳酸将PH值调至3~5,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将上述带有Al

将复合材料坯体置于高温炉中烧结,烧结温度为1100℃,保温时间为2h,制得耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料。

将实施例3中的耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料,用金刚石锯片沿垂直于涂层方向切开,在扫描电镜下观察基体与涂层的界面形貌(如图3所示)。

实施例4

将三维五向立体编织毡的氧化铝纤维置于浓度为40vol%的重铬酸铵和无水草酸的混合溶液中抽真空浸渍,其中,无水草酸在重铬酸铵中的浓度为100g/mL,浸渍3h,浸渍完成后将氧化铝纤维在高温炉中进行热处理,热处理工艺温度为200℃,然后将氧化铝纤维重复上述混合溶液浸渍-热处理工序3次,获得表面覆膜400nm的氧化铝纤维,再重复进行一次混合溶液浸渍-热处理工序。三维五向立体编织毡每1cm的经纱或纬纱均为4~20股。

将上述表面覆膜400nm的氧化铝纤维放入气相沉积炉(CVI)中,在覆膜表面沉积350nm的热解碳预制涂层,然后采用电脉沉积方法在沉积有热解碳预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得SiN纳米线涂层。

将氧化铝陶瓷粉体120g、12g石墨烯、4.8g碳纳米管、100mL蒸馏水、0.4g聚乙二醇(或马石油聚乙二醇)、6mL聚乙烯醇、0.2g碳化锆、0.2g碳化铬和0.8g碳粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后入氨水将PH值调至7~9,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将上述带有SiN纳米线涂层的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为250℃,热压时间为3h,制得复合材料坯体。其中,氧化铝陶瓷粉体的粒径大小为0.01~3μm,其晶型主要为α-Al

将复合材料坯体置于高温炉中烧结,烧结温度为1400℃,保温时间为3h,制得耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料。

将实施例4中的耐高温增强增韧氧化铝纤维增强氧化铝基体复合材料,用金刚石锯片沿垂直于涂层方向切开,在扫描电镜下观察基体与涂层的界面形貌(如图4所示)。

对比例1

将三维五向立体编织毡的氧化铝纤维放入气相沉积炉(CVI)中,在氧化铝纤维表面沉积80nm的热解碳预制涂层,然后采用电脉沉积方法在沉积有热解碳预制涂层的表面原位生长纳米线,在氧化铝纤维表面获得SiN纳米线涂层。

将氧化铝陶瓷粉体120g、12g石墨烯、4.8g碳纳米管、100mL蒸馏水、0.4g聚乙二醇(或马石油聚乙二醇)、6mL聚乙烯醇、0.2g碳化锆、0.2g碳化铬和0.8g碳粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后入氨水将PH值调至7~9,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将上述带有SiN纳米线涂层的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为450℃,热压时间为3h,制得复合材料坯体。其中,氧化铝陶瓷粉体的粒径大小为0.01~3μm,其晶型主要为α-Al

将复合材料坯体置于高温炉中烧结,烧结温度为1400℃,保温时间为3h,制得氧化铝纤维增强氧化铝基体复合材料。

对比例2

本对比例2与对比例1的制备方法和原料相同,具体请参照对比例1,不同的是,本对比例2的烧结温度为1100℃。

对比例3

将三维五向立体编织毡的氧化铝纤维置于浓度为40vol%的重铬酸铵和无水草酸的混合溶液中抽真空浸渍,其中,无水草酸在重铬酸铵中的浓度为100g/mL,浸渍3h,浸渍完成后将氧化铝纤维在高温炉中进行热处理,热处理工艺温度为200℃,然后将氧化铝纤维重复上述混合溶液浸渍-热处理工序3次,获得表面覆膜400nm的氧化铝纤维,再重复进行一次混合溶液浸渍-热处理工序。三维五向立体编织毡每1cm的经纱或纬纱均为4~20股。

将氧化铝陶瓷粉体120g、12g石墨烯、4.8g碳纳米管、100mL蒸馏水、0.4g聚乙二醇(或马石油聚乙二醇)、6mL聚乙烯醇、0.2g碳化锆、0.2g碳化铬和0.8g碳粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后入氨水将PH值调至7~9,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将上述表面覆膜400nm的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为450℃,热压时间为3h,制得复合材料坯体。其中,氧化铝陶瓷粉体的粒径大小为0.01~3μm,其晶型主要为α-Al

将复合材料坯体置于高温炉中烧结,烧结温度为1400℃,保温时间为3h,制得氧化铝纤维增强氧化铝基体复合材料。

对比例4

将氧化铝陶瓷粉体120g、12g石墨烯、4.8g碳纳米管、100mL蒸馏水、0.4g聚乙二醇(或马石油聚乙二醇)、6mL聚乙烯醇、0.2g碳化锆、0.2g碳化铬和0.8g碳粉(粒径大小为0.01~1μm)按比例置于球磨罐中球磨混合均匀,然后入氨水将PH值调至7~9,搅拌均匀,搅拌均匀,制得氧化铝纤维增强氧化铝基体浆料。将三维五向立体编织毡的氧化铝纤维置于氧化铝纤维增强氧化铝基体浆料中进行压力浸渍,然后将氧化铝纤维在模具中叠层后放入真空袋中,抽真空加压,取出后再放置到热压机上进行热压,热压温度为450℃,热压时间为3h,制得复合材料坯体。其中,氧化铝陶瓷粉体的粒径大小为0.01~3μm,其晶型主要为α-Al

将复合材料坯体置于高温炉中烧结,烧结温度为1400℃,保温时间为3h,制得氧化铝纤维增强氧化铝基体复合材料。

将对比例4中的氧化铝纤维增强氧化铝基体复合材料,在扫描电镜下观察基体的表面形貌(如图5所示)。

值得注意的是,在本实施例1-4和对比例1-4中,氧化铝纤维在氧化铝纤维增强氧化铝基体复合材料中的含量为45~65vol%。

根据以上实施例1-4和对比例1-4制备的氧化铝纤维增强氧化铝基体复合材料进行拉伸强度和三点弯曲强度进行测试,检测结果如表1所示。

表1氧化铝纤维增强氧化铝基体复合材料检测结果表

从表1的检测数据可以看出,本发明氧化铝纤维增强氧化铝基体复合材料的拉伸强度为180-205MPa,三点抗弯强度为385-410MPa,大大提高了氧化铝纤维增强氧化铝基体复合材料的强度和韧性,并且烧结温度可以达到1350℃以上,即提高了本发明加工和使用时的耐高温性。当氧化铝纤维增强氧化铝基体复合材料不进行氧化铝纤维预处理时(对比例1和对比例2),该复合材料的强度和韧性显著降低,但当烧结温度较低时,该复合材料的强度和韧性有一定程度的升高,即当不进行氧化铝纤维预处理时,复合材料的烧结温度不易较高,则氧化铝纤维预处理可提高复合材料的耐高温性能;对氧化铝纤维表面沉积纳米线涂层,能显著提高复合材料的强度和韧性。当氧化铝纤维进行预处理时,能显著提高复合材料的强度和韧性,且能在1350℃进行烧结,提高了复合材料的耐高温性。

值得注意的是,本发明中氧化铝纤维可以为二维编织织物和三维编织织物,除了本发明实施例中公开的二维平纹编织、三维缝合毡、2.5维立体编织毡和三维五向立体编织毡,也可以为斜纹编织、缎纹编织、针刺毡、三向正交编织毡、三维四向立体编织毡,但不限于以上所述的编织织物。

另外,本发明中纳米线涂层除了实施例中公开的Al

当然,本发明的预制涂层除了热解碳涂层和BN涂层,还可以是Al

以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种耐高温增强增韧Ox/Ox复合材料的制备方法

- 一种纳米滑石粉增强增韧耐高温尼龙复合材料及制备方法