混凝土拌合站骨料皮带输送系统及布设方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及混凝土拌合站结构,特别涉及一种可以保护场地环境、改善皮带清洗效果、降低皮带滚轴养护难度的混凝土拌合站骨料皮带输送系统及布设方法,适用于混凝土拌合站布设及操作项目。

背景技术

在混凝土拌合站骨料皮带输送过程中,时常会遇到骨料冲击投放消能、传送带清洗、皮带滚轴更换等方面的问题,如何降低骨料投放的冲击力、提高传送带冲洗效率、改善拌合站环境一直是工程界关注的重点问题。

现有技术中已有一种混凝土拌合站骨料输送系统及布设方法,该骨料输送系统包括水平输送皮带机﹑斜输送皮带机和皮带防跑偏装置,所述防跑偏装置包括导料斗、导料斗调节装置以及缩口斗;导料斗可转动的设置于水平输送皮带机的出料端用于改变骨料的抛落点,导料斗调节装置设置于水平输送皮带机上并与导料斗连接以调节导料斗的转动角度,缩口斗设置于导料斗与斜输送皮带机之间,缩口斗上设有进料口和出料口,其进料口设置于导料斗下方、出料口设置于斜输送皮带机上方,且进料口的面积大于出料口的面积。该操作方法虽然解决了骨料的平稳过渡问题,并在一定程度上提高了设备的质量和使用性能,但是在保护场地环境、改善皮带清洗效果、降低皮带滚轴养护难度等方面尚存不足。

鉴于此,为进一步完善混凝土拌合站骨料皮带输送系统,目前亟待发明一种不但可以保护场地环境、改善皮带清洗效果,而且可以降低皮带滚轴养护难度的混凝土拌合站骨料皮带输送系统及布设方法。

发明内容

本发明的目的在于提供一种不但可以保护场地环境,而且可以改善皮带清洗效果,还可以降低皮带滚轴养护难度的混凝土拌合站骨料皮带输送系统及布设方法。

为实现以上目的,本技术方案提供一种混凝土拌合站骨料皮带输送系统的布设方法,包括以下施工步骤:

1)施工准备:勘测确定传送皮带、皮带导向轮和储料罐的平面位置,准备布设施工所需的材料和装置;

2)传送皮带设置:根据传送皮带的布设要求,在硬化地面上镜像对称设置滚轴中撑柱和滚轴侧撑柱,并在相邻的滚轴中撑柱与滚轴侧撑柱之间设置皮带滚轴;在皮带导向轮部位设置导向轮撑柱,并在镜像相对的导向轮撑柱之间设置皮带导向轮;将传送皮带铺设于皮带滚轴上方,并使传送皮带通过皮带导向轮进行转向;

3)可调节导槽布设:在皮带导向轮背离传送皮带侧沿环形设置四根导槽撑柱,并通过外侧板调位栓控制导槽外侧板的倾斜角度;固定内侧板通过挡板转动轴与转动内侧板连接;在导槽外侧板的顶端设置第一导槽盖板,并在第一导槽盖板与导槽外侧板之间设置板间补强筋;

4)消能落料口设置:在设定位置布设储料罐,并在储料罐与皮带导向轮之间设置由进料导槽、消能腔体和排料导槽组成的消能落料口;分别通过腔体撑梁和导槽撑梁限定消能腔体和进料导槽的空间位置;在进料导槽的顶部面向皮带导向轮方向设置转动侧板,并在转动侧板与导槽撑梁之间设置侧板控位栓;在转动侧板的顶端设置第二导槽盖板,在第二导槽盖板与转动侧板相接处设置盖板转动轴,并通过盖板调节栓限定第二导槽盖板的倾斜角度;在排料导槽的底端设置减尘槽段;

5)传送皮带清洗:在导槽盖板的下表面面向传送皮带方向设置清洗喷头和1~3道清洗刷板,并使清洗刷板的刷板弹性段与传送皮带的上表面相接;先解除内侧壁支撑筋对转动内侧板的约束,再通过撑梁控位体顶推第二反力撑板,推移可伸缩撑梁及可伸缩挡板,在水池撑梁上形成囊袋蓄水池;在镜像相对的隔板支撑体上设置滤渣隔板,并在靠近固定内侧板的水池侧挡板上设置水池排渣口,使滤渣经水池排渣口排入下一级的传送皮带上;

6)皮带滚轴顶升更换:在待更换皮带滚轴两侧的硬化地面上分别布设两个顶升控位体,并在同一侧的两顶升控位体的顶端设置一根顶升横梁,在顶升横梁上设置横梁顶柱;在横梁顶柱的顶端设置与传送皮带下表面相接的皮带底撑板,在传送皮带的上表面设置皮带顶压板,并使皮带底撑板与皮带顶压板通过皮带控位栓连接。

第二方面,提供一种一种混凝土拌合站骨料皮带输送系统的,采用混凝土拌合站骨料皮带输送系统的布设方法得到。

相较现有技术,本技术方案具有以下特点和有益效果:

(1)本发明可通过外侧板调位栓调整导槽外侧板的倾斜角度,通过内侧壁支撑筋限定固定内侧板和转动内侧板的位置,可有效降低导槽布设校位的难度。

(2)本发明在储料罐与皮带导向轮之间设置由进料导槽、消能腔体和排料导槽组成的消能落料口,可通过消能腔体降低集料下落过程中对储料罐的冲击;同时,本发明在排料导槽的下部设置了减尘槽段,有助于减小集料排出时的粉尘。

(3)本发明在导槽盖板的下表面面向传送皮带方向设置清洗喷头和清洗刷板,可满足传送皮带表面灰尘清洗的要求;同时,本发明在撑梁底撑上设置囊袋蓄水池,在镜像相对的隔板支撑体上设置滤渣隔板,在水池侧挡板上设置水池排渣口,可实现冲洗水同步回收、滤渣快速过滤排除的目的。

(4)本发明在待更换皮带滚轴两侧的硬化地面上分别布设两个顶升控位体,并在传送皮带对的下表面设置皮带底撑板、上表面设置皮带顶压板,不但可实现传送皮带的顶升施工,降低皮带滚轴保养的难度,而且可以减小皮带滚轴更换对传送皮带的损伤。

附图说明

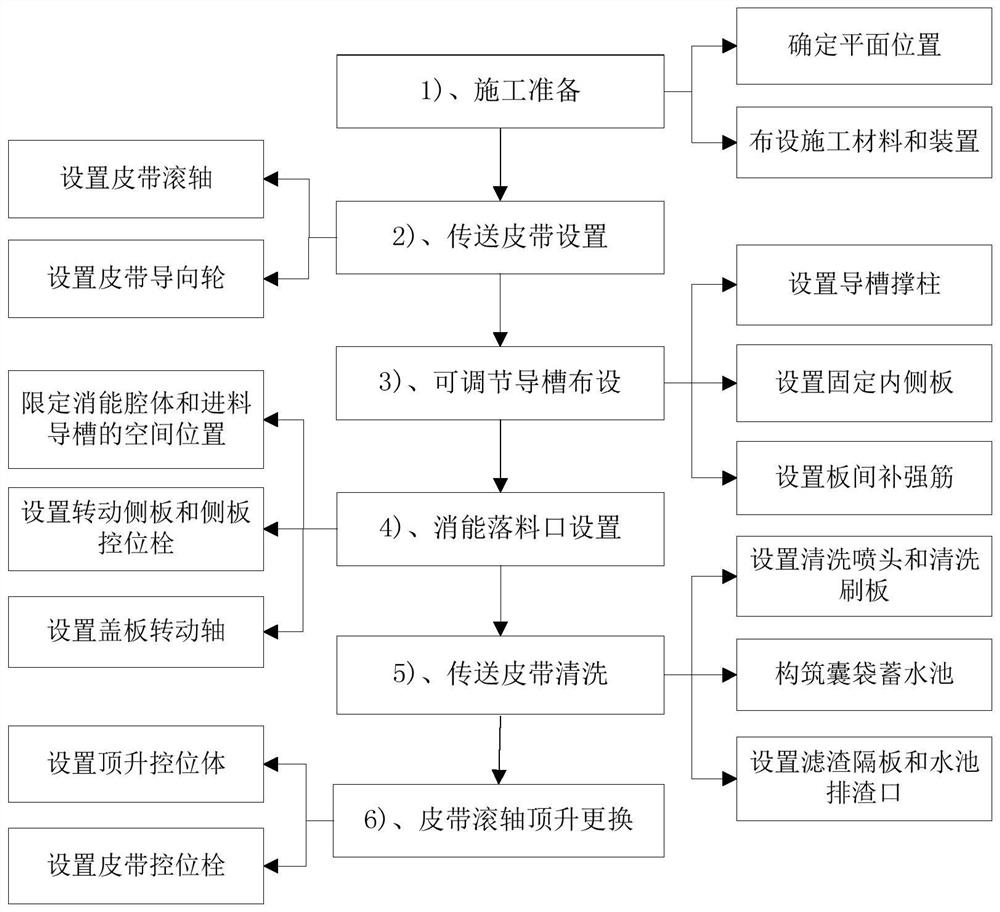

图1是混凝土拌合站骨料皮带输送系统布设流程图。

图2是图1消能落料口设置结构示意图。

图3是图1传送皮带清洗装置布设示意图。

图4是图3固定撑梁与可伸缩撑梁布设结构平面示意图。

图5是图4可伸缩撑梁与挡板固定段和固定撑梁连接结构示意图。

图6是皮带滚轴顶升更换结构示意图。

图7是图6传送皮带固定结构示意图。

图中:1-硬化地面;2-传送皮带;3-储料罐;4-滚轴中撑柱;5-滚轴侧撑柱;6-皮带滚轴;7-皮带导向轮;8-导向轮撑柱;9-导槽撑柱;10-外侧板调位栓;11-导槽外侧板;12-挡板转动轴;13-转动内侧板;14-第一导槽盖板;15-板间补强筋;16-调位栓转铰;17-内侧壁支撑筋;18-固定内侧板;19-侧板连接栓;20-进料导槽;21-消能腔体;22-排料导槽;23-腔体撑梁;24-导槽撑梁;25-转动侧板;26-侧板控位栓;27-第二导槽盖板;28-盖板转动轴;29-减尘槽段;30-弹性连接板;31-侧板转动轴;32-挡板滑隼;33-调节栓端铰;34-清洗喷头;35-清洗刷板;36-刷板弹性段;37-撑梁控位体;38-可伸缩撑梁;39-可伸缩挡板;40-撑梁底撑;41-囊袋蓄水池;42-隔板支撑体;43-滤渣隔板;44-水池侧挡板;45-水池排渣口;46-刷板刚性段;47-固定撑梁;48-撑梁滑隼;49-第一反力撑板;50-滑隼滑槽;51-第二反力撑板;52-挡板固定段;53-挡板伸缩段;54-废渣滤孔;55-顶升控位体;56-顶升横梁;57-横梁顶柱;58-皮带底撑板;59-皮带顶压板;60-皮带控位栓;61-盖板调节栓;62-落料撑柱;63-水池撑梁。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

型钢轧制及焊接施工技术要求、硬化地面设计及施工及施工技术要求、传送皮带布设技术要求、螺栓紧固施工技术要求等,本实施方式中不再赘述,重点阐述本发明涉及方法的实施方式。

图1混凝土拌合站骨料皮带输送系统布设流程图,参照图1所示,混凝土拌合站骨料皮带输送系统的布设方法,包括以下施工步骤:

1)施工准备:勘测确定传送皮带(2)、皮带导向轮(7)和储料罐(3)的平面位置,准备布设施工所需的材料和装置;

2)传送皮带设置:根据传送皮带(2)的布设要求,在硬化地面(1)上设置滚轴中撑柱(4)和滚轴侧撑柱(5),并在相邻的滚轴中撑柱(4)之间、以及滚轴中撑柱(4)与滚轴侧撑柱(5)之间设置皮带滚轴(6);在皮带导向轮(7)部位设置至少两导向轮撑柱(8),并在导向轮撑柱(8)之间设置皮带导向轮(7);将传送皮带(2)铺设于皮带滚轴(6)上方,并使传送皮带(2)通过皮带导向轮(7)进行转向;

其中滚轴侧撑柱(5)置于滚轴中撑柱(4)的外侧,两侧的滚轴中撑柱(4)和滚轴侧撑柱(5)镜像对称设置,导向轮撑柱(8)也镜像对称设置。

3)可调节导槽布设:在硬化地面(1)上沿环形设置导槽撑柱(9),导槽撑柱(9)通过外侧板调位栓(10)连接置于传送皮带(2)上的导槽外侧板(11),以控制导槽外侧板(11)的倾斜角度;固定内侧板(18)与转动内侧板(13)旋转连接,固定内侧板(18)固定在传送皮带(2)另一侧上;在导槽外侧板(11)的顶端设置第一导槽盖板(14);

4)消能落料口设置:在设定位置布设储料罐(3),并在储料罐(3)与皮带导向轮(7)之间设置消能落料口,其中消能落料口包括自上而下依次设置的进料导槽(20)、消能腔体(21)和排料导槽(22),腔体撑梁(23)置于消能腔体(21)的两侧,导槽撑梁(24)置于进料导槽(20)的两侧,在进料导槽(20)的顶部面向皮带导向轮(7)方向设置转动侧板(25),在转动侧板(25)的顶端转动设置第二导槽盖板(27),在排料导槽(22)的底端设置减尘槽段(29);

5)传送皮带(2)清洗:在导槽盖板(27)的下表面面向传送皮带(2)方向设置清洗喷头(34)和1~3道清洗刷板(35),并使清洗刷板(35)的刷板弹性段(36)与传送皮带(2)的上表面相接;先解除内侧壁支撑筋(17)对转动内侧板(13)的约束,水池撑梁(63)底部的撑梁控位体(37)顶推第二反力撑板(51),推移可伸缩撑梁(38)及可伸缩挡板(39),在水池撑梁(63)上形成囊袋蓄水池(41);在水池撑梁(63)上的镜像相对的隔板支撑体(42)上设置滤渣隔板(43),并在靠近固定内侧板(18)的水池侧挡板(44)上设置水池排渣口(45),使滤渣经水池排渣口(45)排入下一级的传送皮带(2)上;

6)皮带滚轴(6)顶升更换:在待更换皮带滚轴(6)两侧的硬化地面(1)上分别各布设两个顶升控位体(55),并在同一侧的两个顶升控位体(55)的顶端设置一根顶升横梁(56),在顶升横梁(56)上设置横梁顶柱(57),在横梁顶柱(57)的顶端设置与传送皮带(2)下表面相接的皮带底撑板(58),在传送皮带(2)的上表面设置皮带顶压板(59),并使皮带底撑板(58)与皮带顶压板(59)通过皮带控位栓(60)连接。

在步骤3)中,其中四根导槽撑柱(9)设置在皮带导向轮(7)背离传送皮带(2)侧,在第一导槽盖板(14)与导槽外侧板(11)之间设置板间补强筋(15)。

所述外侧板调位栓(10)包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反,外侧板调位栓(10)与导槽外侧板(11)相接处设置调位栓转铰(16)。

所述内侧壁支撑筋(17)采用钢板轧制而成,平面呈T形,与固定内侧板(18)和转动内侧板(13)通过侧板连接栓(19)连接;固定内侧板(18)通过挡板转动轴(12)与转动内侧板(13)连接,所述挡板转动轴(12)采用合页,与固定内侧板(18)和转动内侧板(13)通过栓钉连接。

在步骤4)中,通过腔体撑梁(23)和导槽撑梁(24)限定消能腔体(21)和进料导槽(20)的空间位置。进料导槽(20)、消能腔体(21)和排料导槽(22)相通设置,所述进料导槽(20)采用钢板轧制而成,呈漏斗形,与消能腔体(21)焊接连接,与皮带导向轮(7)下表面的传送皮带(2)通过弹性连接板(30)连接,与转动侧板(25)通过侧板转动轴(31)连接。所述消能腔体(21)呈椭球体,长轴与水平面平行,与进料导槽(20)和排料导槽(22)焊接连接。

在第二导槽盖板(27)与转动侧板(25)相接处设置盖板转动轴(28),并通过盖板调节栓(61)限定第二导槽盖板(27)的倾斜角度,盖板调节栓(61)置于盖板转动轴(28)上,转动侧板(25)倾斜设置,在转动侧板(25)与导槽撑梁(24)之间设置侧板控位栓(26)。

所述侧板控位栓(26)采用螺杆与螺栓组合而成,并使螺栓两侧螺杆的紧固方向相反,在侧板控位栓(26)与转动侧板(25)相接处设置调节栓端铰(33);所述调节栓端铰(33)采用球铰。

排料导槽(22)的减尘槽段(29)采用土工布缝合呈圆柱形,减尘槽段(29)插入储料罐(3)内,所述导槽撑梁(24)采用型钢轧制而成,一端与相接的消能腔体(21)和进料导槽(20)焊接连接,另一端与外部的落料撑柱(62)焊接连接。

在步骤5)中,所述清洗刷板(35)包括刷板刚性段(46)和刷板弹性段(36),并使刷板弹性段(36)与刷板刚性段(46)粘贴连接或绑扎连接;所述刷板刚性段(46)采用钢板轧制而成,所述刷板弹性段(36)采用橡胶片切割而成。

所述水池撑梁(63)包括可伸缩撑梁(38)和固定撑梁(47),所述固定撑梁(47)采用钢板轧制而成,横断面呈“十”字形,两侧边设置与可伸缩撑梁(38)连接的撑梁滑隼(48),一端与置于水池撑梁(63)上的水池侧挡板(44)焊接连接,下表面设置第一反力撑板(49),在固定撑梁(47)与导向轮撑柱(8)之间设置撑梁底撑(40),所述撑梁底撑(40)采用型钢轧制而成,两端分别与固定撑梁(47)和导向轮撑柱(8)焊接连接,所述可伸缩撑梁(38)采用钢板轧制而成,两侧边设置滑隼滑槽(50),一端与水池侧挡板(44)焊接连接,下表面设置第二反力撑板(51)。

所述可伸缩挡板(39)包括挡板固定段(52)和挡板伸缩段(53),并使挡板固定段(52)与挡板伸缩段(53)间隔布设,使挡板固定段(52)底面与可伸缩撑梁(38)相接,两端分别与相对的水池侧挡板(44)焊接连接;在固定撑梁(47)和挡板固定段(52)与可伸缩撑梁(38)的滑隼滑槽(50)相接处设置挡板滑隼(32),所述囊袋蓄水池(41)采用橡胶片或土工膜缝合而成,横断面呈“U”形,与水池侧挡板(44)和挡板固定段(52)粘贴连接;所述滤渣隔板(43)采用钢板轧制而成,在滤渣隔板(43)上设置废渣滤孔(54);所述水池撑梁(63)采用钢板轧制而成,与导向轮撑柱(8)之间设置撑梁底撑(40)。

在步骤6)中,所述皮带滚轴(6)通过滚轴侧撑柱(5)与滚轴中撑柱(4)连接固定,并使传送皮带(2)设于皮带滚轴(6)的上表面;所述顶升控位体(55)采用液压千斤顶;所述顶升横梁(56)采用钢板或型钢轧制而成,上表面与横梁顶柱(57)垂直焊接连接;所述皮带底撑板(58)和皮带顶压板(59)均采用钢板轧制而成,横断面呈圆弧形,并使皮带底撑板(58)的下表面与横梁顶柱(57)焊接连接。

图2是图1消能落料口设置结构示意图,图3是图1传送皮带清洗装置布设示意图,图4是图3固定撑梁与可伸缩撑梁布设结构平面示意图,图5是图4可伸缩撑梁与挡板固定段和固定撑梁连接结构示意图,图6是皮带滚轴顶升更换结构示意图,图7是图6传送皮带固定结构示意图。参照图2~图7所示,混凝土拌合站骨料皮带输送系统,通过外侧板调位栓(10)调整导槽外侧板(11)的倾斜角度,通过内侧壁支撑筋(17)限定固定内侧板(18)和转动内侧板(13)的位置;在储料罐(3)与皮带导向轮(7)之间设置由进料导槽(20)、消能腔体(21)和排料导槽(22)组成的消能落料口,并在排料导槽(22)的下部设置减尘槽段(29);在导槽盖板的下表面设置清洗喷头(34)和清洗刷板(35);在撑梁底撑(40)上设置囊袋蓄水池(41),在镜像相对的隔板支撑体(42)上设置滤渣隔板(43),在水池侧挡板(44)上设置水池排渣口(45);在待更换皮带滚轴(6)两侧的硬化地面(1)上分别布设两个顶升控位体(55),并在传送皮带(2)的下表面设置皮带底撑板(58)、上表面设置皮带顶压板(59)。

硬化地面(1)采用钢筋混凝土路面,厚度为300mm,混凝土强度等级为C35。

传送皮带(2)铺设于皮带滚轴(6)上方,并使传送皮带(2)通过皮带导向轮(7)进行传力和转向;传送皮带(2)采用厚度为4mm的PVC皮带,皮带滚轴(6)采用直径为100mm的轴承,皮带导向轮(7)采用直径200mm的传送滚筒。

储料罐(3)采用钢筋混凝材料浇筑而成,横截面为矩形形。

滚轴中撑柱(4)、滚轴侧撑柱(5)和导槽撑柱(9)均采用规格为100×100×6×8的H型钢。

导向轮撑柱(8)采用规格为200×200×8×12的H型钢。

外侧板调位栓(10)包括直径30mm的螺杆和螺栓,调位栓转铰(16)采用直径为30mm的球铰。

导槽外侧板(11)采用厚度为10mm的钢板轧制而成,第一导槽盖板(14)采用厚度为10mm的钢板轧制而成;板间补强筋(15)采用直径30mm的钢管制成。

挡板转动轴(12)采用采用规格为ф14×3.0的不锈钢合页,固定内侧板(18)和转动内侧板(13)均采用厚度为10mm的钢板轧制而成。

内侧壁支撑筋(17)采用厚度为10mm的钢板轧制而成,平面呈T形;侧板连接栓(19)采用直径为60mm的高强度螺杆轧制而成。

进料导槽(20)采用厚度为10mm的钢板轧制而成,呈漏斗形,与消能腔体(21)焊接连接,;弹性连接板(30)采用厚度为10mm的橡胶板切割而成。

消能腔体(21)呈椭球体,长轴与水平面平行;排料导槽(22)采用厚度为2mm的钢板轧制而成,横断面呈“U”形。

腔体撑梁(23)和导槽撑梁(24)均采用规格为100×100×6×8的H型钢轧制而成。转动侧板(25)采用厚度为10mm的钢板轧制而成;侧板转动轴(31)采用直径为60mm的球铰。

侧板控位栓(26)采用直径30mm的螺杆与螺栓组合而成,调节栓端铰(33)采用直径为30mm的球铰。

第二导槽盖板(27)采用厚度为10mm的钢板轧制而成,盖板转动轴(28)采用直径为30mm的球铰,减尘槽段(29)采用土工布缝合,呈圆柱形。

盖板调节栓(61)采用直径30mm的螺杆与螺栓组成。

落料撑柱(62)采用厚度为10mm的钢板压轧而成,宽度为20cm。

清洗喷头(34)用定向节水喷头。

刷板弹性段(36)与刷板刚性段(46)通过铁丝绑扎连接;清洗刷板(35)的底端面上植有密集刷毛,刷板刚性段(46)采用厚度为2mm钢板轧制而成,刷板弹性段(36)采用厚度1mm的橡胶片切割而成。

撑梁控位体(37)采用液压千斤顶。

水池撑梁(63)包括可伸缩撑梁(38)和固定撑梁(47)。

可伸缩撑梁(38)采用厚度为100mm钢板轧制而成;水池侧挡板(44)采用厚度为10mm的钢板轧制而成,滑隼滑槽(50)横断面呈“T”形,高度为10cm、深度为10cm;第二反力撑板(51)采用厚度为10mm的钢板压轧而成。

挡板固定段(52)采用厚度为2mm钢板轧制而成,并使挡板固定段(52)底面与可伸缩撑梁(38)相接,两端与相对的水池侧挡板(44)焊接连接;在固定撑梁(47)和挡板固定段(52)与可伸缩撑梁(38)的滑隼滑槽(50)相接处设置挡板滑隼(32);挡板滑隼(32)的宽度为8cm、长度为8cm,挡板滑隼(32)采用厚度为10m的钢板轧制而成,固定撑梁(47)采用厚度为100mm钢板轧制而成,横断面呈“十”字形,两侧边设置与可伸缩撑梁(38)连接的撑梁滑隼(48),撑梁滑隼(48)的宽度为8cm、长度为8cm。第一反力撑板(49)采用厚度为10mm的钢板压轧而成。

挡板伸缩段(53)采用厚度为2mm的橡胶片切割而成。

撑梁底撑(40)采用直径为60mm的钢管轧制而成,两端分别与固定撑梁(47)和导向轮撑柱(8)焊接连接。

囊袋蓄水池(41)采用厚度为2mm的橡胶片缝合而成,横断面呈“U”形,与水池侧挡板(44)和挡板固定段(52)粘贴连接;水池侧挡板(44)均采用厚度为3mm的钢板轧制而成。

在镜像相对的隔板支撑体(42)上设置滤渣隔板(43),并在靠近固定内侧板(18)的水池侧挡板(44)上设置水池排渣口(45),使滤渣经水池排渣口(45)排入下一级的传送皮带(2)上;隔板支撑体(42)采用厚度为10mm的钢板压轧而成,水池排渣口(45)的高度为10cm,宽度为20cm。

滤渣隔板(43)采用厚度为2mm的钢板轧制而成,在滤渣隔板(43)上设置废渣滤孔(54);废渣滤孔(54)平面呈长方形,宽度为2mm,长度为10mm。

顶升控位体(55)采用液压千斤顶。

顶升横梁(56)采用规格为100×100×6×8的H型钢轧制,上表面与横梁顶柱(57)垂直焊接连接;横梁顶柱(57)采用100×100×6×8的H型钢轧制。

皮带底撑板(58)和皮带顶压板(59)均采用厚度为10mm的钢板轧制而成,横断面呈圆弧形,并使皮带底撑板(58)的下表面与横梁顶柱(57)焊接连接,在皮带底撑板(58)和皮带顶压板(59)设置供皮带控位栓(60)的螺杆穿过的孔洞。

皮带控位栓(60)采用直径30mm螺杆与螺栓组合而成。

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本申请相同或相近似的技术方案,均落在本发明的保护范围之内。

- 混凝土拌合站骨料皮带输送系统及布设方法

- 混凝土拌合站骨料输送系统及布设方法