一种复合防水卷材、制备方法及用途

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及一种复合防水卷材、制备方法及用途,属于防水卷材技术领域。

背景技术

目前,在高分子防水卷材中,在销售占据领先地位的是聚乙烯丙纶防水卷材,聚乙烯丙纶防水卷材在诸多防水工程领域,如大型公共建筑、一般民用建筑、工业建筑、公共交通(包括地铁)、水利工程及特殊结构建筑等不同类别建筑中有大量的应用。

聚乙烯丙纶防水卷材生产是聚乙烯添加有关助剂熔融挤出作为中间防水层,上下表面与丙纶非织造布热压工艺一次成型。聚乙烯丙纶防水卷材由于丙纶纤维不耐光老化,只能隐蔽使用,因不能裸露使用在很多工程上使用受到限制。聚乙烯丙纶防水卷材材料符合国标GB18173.1-2012《高分子防水卷材第一部分:片材》,但同时在卷材应用到不同场合,比如屋面、地下、种植屋面、地下管廊等等场合,那就要求聚乙烯丙纶防水卷材不仅要符合本身材料标准,而且要符合不同场合的标准或技术规范的要求,而这些标准或技术规范某些技术要求,在这方面有个别要求聚乙烯丙纶防水卷材是难以达到的,如种植屋面技术规范要求卷材剥离强度达到≥1.5N/mm,还有许多标准和规范也有同样的要求。目前,由于聚乙烯丙纶卷材接缝处剥离强度达不到国标及规范的≥1.5N/mm的要求,使得该卷材不能在许多重要防水工程中得到应用。

究其原因主要由以下几点:

1、聚乙烯丙纶卷材的复合温度下,丙纶纤维强度下降,从而使聚乙烯丙纶卷材性能,包括纵向抗拉强度、横向抗拉强度、剥离强度(下称三强)同时降低。

2、聚乙烯丙纶卷材是丙纶纤维压入到熔融状态下聚乙烯中,丙纶纤维通过聚乙烯包裹和镶嵌方式使二者复合在一起,复合方式使得两者之间结合强度不高,从而使卷材三强不高,且纤维会裸露在外,环境适应性差。

在九十年代问世的聚乙烯涤纶卷材,采用涤纶纤维代替丙纶纤维,虽然涤纶纤维比丙纶纤维熔点高,在热复合过程中,解决了复合温度与纤维熔点之间的矛盾,加之涤纶纤维本身强度高,使制得的聚乙烯涤纶卷材的三强有一定提高。但是其复合方式与聚乙烯丙纶卷材类似,也存在纤维与卷材芯层之间结合强度不高,且纤维会裸露在外,环境适应性差等问题。因此,后来渐渐就销声匿迹了,目前在市场上已很难见到聚乙烯涤纶卷材了。

发明内容

本发明的目的在于克服现有技术不足,提供一种环境适应性强、三强高的复合防水卷材、制备方法及用途。

本发明的技术解决方案:一种复合防水卷材制备方法,其特征在于,通过以下步骤实现:

第一步,制备三维结构非织造布,

A1.1、皮芯结构的双组份短纤维通过梳理成网,得到二维结构的纤维网;

A1.2、采用针刺或水刺工艺,将二维纤维网中的部分纤维弯折成为Z轴方向纤维,得到三维结构非织造布;

第二步,第一步制备的三维结构非织造布进行热定型,热定型温度比皮芯结构的双组份短纤维皮层熔点高至少20℃;

第三步,复合,得到复合防水卷材,

卷材芯层原料挤出熔融膜片,在膜片熔融状态下,上下表面与第二步热定型后的三维结构非织造布加压复合,皮芯结构双组份纤维皮层与卷材芯层热粘合为一体。

一种采用上述任一方法制备的复合防水卷材。

一种皮芯结构双组份纤维的三维结构非织造布在复合防水卷材中的应用。

本发明与现有技术相比的有益效果:

(1)本发明采用特殊的制备工艺得到的防水卷材,非织造布与卷材芯层热粘合为一体,纤维始终被包覆在内,提高了卷材的三强同时提高了卷材的环境适应性;

(2)本发明特殊的非织造布制备、处理方式,使得非织造布在提高剥离强度同时增加了非织造布的抗变形能力,保证其均匀度;

(3)本发明特殊的复合工艺,能保证非织造布压入卷材芯层深度,进一步使卷材三强提高;

(4)本发明非织造布采用皮芯结构双组份纤维,且纤维皮层材料与卷材芯层材料具有良好的热粘合性,复合过程纤维皮层与卷材芯层热粘合为一体,与现有的聚乙烯丙纶防水卷材和聚乙烯涤纶防水卷材等相比,后者复合时聚乙烯把丙纶纤维或涤纶纤维通过聚乙烯包裹和镶嵌方式使二者复合在一起,本发明防水卷材是卷材芯层与非织造布热粘合为一体,复合强度高保证了卷材的三强;

(5)本发明非织造布采用皮芯结构双组份短纤维,纤维芯层始终被包覆在纤维皮层中,提高了卷材的环境适应性,拓展了卷材的使用范围;

(6)本发明在卷材生产时可提高复合工艺温度,卷材芯层温度提高后流动性变好,非织造布压入卷材芯层深度增加,进一步使卷材三强变高;

(7)本发明非织造布采用针刺或水刺工艺,将二维的非织造布的部分纤维弯折成Z向,并通过热定型使纤维皮层部分粘合,在提高剥离强度同时增加了非织造布的抗变形能力,保证其均匀度;

(8)本发明非织造布纤维排列方向达到三维空间分布,生产时纤维排列方向可控,可根据卷材性能要求,设计不同的三维纤维排列。

附图说明

图1为本发明卷材整体结构示意图;

图2为本发明皮芯结构的双组份纤维截面结构示意图;

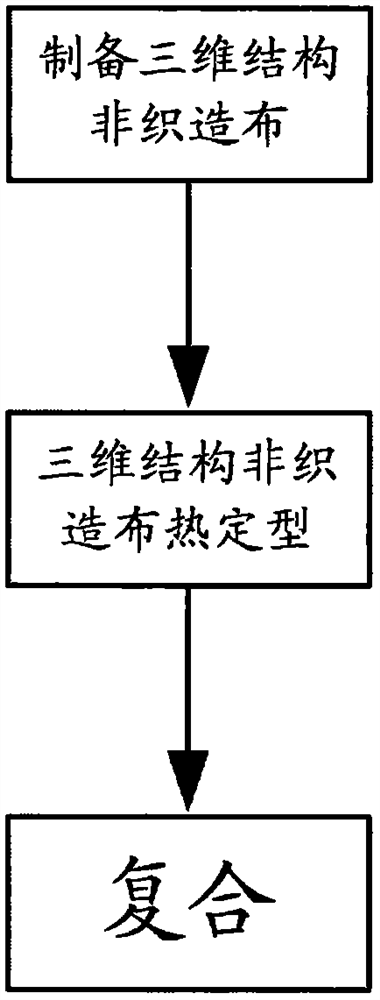

图3为本发明流程图。

具体实施方式

下面结合具体实例及附图对本发明进行详细说明。

本发明如图3所示,提供一种复合防水卷材制备方法,通过以下步骤实现:

1、制备三维结构非织造布。

A1.1、皮芯结构的双组份纤维开松梳理。

本步骤中,皮芯结构的双组份纤维包覆在内的纤维芯层熔点至少高于复合防水卷材复合温度30℃,皮芯结构的双组份纤维外层的纤维皮层材料与卷材芯层材料具有热粘合性能。本步骤具体制备工艺可参见本领域公知技术。

A1.2、梳理后的皮芯结构的双组份短纤维通过梳理成网,得到二维结构的纤维网。

二维铺网时根据性能设计要求,确定平面结构中X、Y向纤维百分比。

A1.3、采用针刺或水刺工艺将二维结构的部分纤维弯折成为Z轴方向纤维,得到三维结构非织造布。

由于短切纤维长度比非织造布厚度大得多,在弯折时不会对X、Y向纤维数量造成影响,同时还增加了Z向纤维分布,针刺或水刺的密度根据性能设计要求而定。具体的针刺或水刺工艺,可参见本领域公知技术。

本步骤中被弯折的X、Y向纤维可以是在同一根上连续进行,形成波浪型,也可是不同根纤维进行弯折。

2、步骤1制备的三维结构非织造布进行热定型,热定型温度比皮芯结构的双组份短纤维皮层熔点高至少20℃。

本步骤中优选热定型过程中加温的同时开始加压0.01~0.02Mpa,当温度到达热定型温度后保温1~2分钟后开始冷却,待冷却到60~80℃时释放压力。采用此优选定型工艺,保证纤维不回弹的同时,不会损伤纤维。

3、复合,得到复合防水卷材。

将步骤2热定型后的三维结构非织造布铺设在卷材芯层两侧,加热加压复合,皮芯结构的双组份短切纤维外层的纤维皮层与卷材芯层热粘合为一体,皮芯结构的双组份短切纤维内层的纤维芯层完全被包裹。

本步骤中优选复合温度比卷材芯层熔点高至少50℃,复合压力4.5~5MPa,复合间隙0.6~0.65mm,非织造布压入卷材芯层深度为0.08~0.12mm。其他复合工艺参见本领域公知技术。

进一步,本发明提供一种采用上述方法制备的复合防水卷材。

本发明如图1所示,提供一种复合防水卷材,包括卷材芯层1和分布于芯层上下表面的非织造布2。非织造布2由皮芯结构的双组份纤维制成,皮芯结构双组份纤维外层的纤维皮层与卷材芯层在复合时热粘合为一体,皮芯结构双组份纤维内层的纤维芯层完全被包裹。皮芯结构中芯层和皮层可以是同芯包裹也可非同芯包裹,但要保证纤维芯层完全被包裹,优选同芯包裹。

本发明中纤维皮层与卷材芯层具有良好的热粘合性能,两者材料具有相同或相似组成,在一定温度下,能够复合后粘合为一体。本发明的复合防水卷材在卷材芯层上下表面与纤维皮层熔为一体,纤维芯层完全被包裹,不能裸露在外。

本发明非织造布2采用的皮芯结构的双组份纤维为短切纤维,其结构如图2所示,由包覆的纤维皮层21和被包覆的纤维芯层22组成。

本发明中皮芯结构的双组份纤维包覆在内的纤维芯层熔点至少高于复合防水卷材复合温度30℃,保证了皮芯结构的双组份纤维制备非织造布时和复合制备防水卷材的顺利进行,防止加工过程时,纤维受热强度变低,从而影响卷材的性能。

本发明的非织造布的纤维排列方向为三维结构,通过调节纤维三维排列比例可调节三强比例,以保证热复合后卷材的三强达到要求,克服了纤维二维结构非织造布剥离强度低的缺陷。

本发明三维结构的非织造布采用针刺或水刺等工艺,将二维铺网的非织造布的部分纤维弯折成Z向纤维,并通过热定型使纤维皮层部分粘合,在提高剥离强度同时增加了非织造布的抗变形能力,保证其均匀度。三维纤维排列非织造布,X轴和Y轴纤维排列方向决定卷材的纵、横向抗拉强度和伸长率(在实际生产中三维排列纤维X轴和Y轴纤维不可能完全平行和垂直只是一个取趋向);Z轴方向纤维决定剥离强度,Z轴方向纤维越多剥离强度越高。本发明非织造布纤维排列方向达到三维空间分布,生产时纤维排列方向可控。

本发明优选非织造布压入卷材芯层深度为0.08~0.12mm,在此深度要求范围内,三强和伸长率等卷材综合性能最优。

进一步,本发明卷材芯层优选为聚乙烯、EVA(乙烯-乙酸乙烯共聚物)等适合制备卷材的材料,非织造布由皮芯结构的双组份纤维制成,其纤维皮层材料随卷材芯层而定,可以是同类材料,也可为非同类材料,但需保证两者有热粘合性能,纤维芯层采用聚脂(PET)等满足卷材性能及复合工艺要求的材料,如采用PE/PET或EVA/PET等皮芯结构的双组份纤维。

进一步,本发明还提供一种采用热定型、皮芯结构的双组份纤维的三维结构非织造布在复合防水卷材中的应用。

实施例1

卷材芯层材料:线性低密度聚乙烯,芯层厚度0.5mm。

非织造布:采用皮芯结构的双组份纤维,纤维皮层材料聚乙烯;纤维芯层材料聚酯(PET),纤维长度51mm。

本实施例非织造布生产采用可控二维纤维排列方向铺网,二维结构则X轴纤维排列数量40-45%,Y轴纤维排列数量55-60%,经过针刺法使得纤维排列方向呈三维方向,针刺密度决定Z轴方向纤维排列数量,数量360-390根/cm

由于双组份纤维原因非织造布生产后强度特别低,下一步生产要通过倒运、上料、复合等工序不可避免要受到外力的作用破坏了非织造布的纤维排列方向和均匀度,使得复合后卷材力学性能不稳定无法保证产品质量,增加了热定型工艺就是在非织造布生产中通过加热加压,使纤维皮层部分融合。

本实施例非织造布工艺中,在针刺后增加热定型工艺,热定型工艺用热风加温,加温温度140-150℃,加温的同时开始加压0.01-0.02Mpa,当温度超过皮层溶点20℃开始计时,时间1-2分钟后开始冷却,待冷却到60-80℃时释放压力,定型即完成。

本实施例卷材制备工艺,复合温度190-210℃;复合压力4.5--5MPa,复合间隙0.6-0.65mm,非织造布压入卷材芯层深度0.08-0.12mm。

本实施例卷材检验结果:

纵向拉伸强度:82N/cm、横向拉伸强度:70N/cm;

纵向伸长率≥400%、横向伸长率≥400%;

粘结强度:2.0N/mm。

实施例2

卷材芯层1采用(采用日本三井聚合物化学品公司的EVA,型号P-2805,熔体指数为2),非织造布2由聚乙烯皮芯结构聚酯的双组份(PE/PET)纤维通过针刺工艺法制成。

卷材芯层材料:EVA(乙烯-乙酸乙烯共聚物芯层,芯层厚度0.5mm。

非织造布:采用皮芯结构的双组份纤维,纤维皮层材料聚乙烯;纤维芯层材料聚酯(PET),纤维长度51mm。

本实施例非织造布制备通实施例1。

本实施例卷材制备工艺,复合温度160-190℃;压力4.5--5MPa,复合间隙0.6-0.65mm,非织造布压入卷材芯层深度0.08-0.12mm。

本实施例卷材检验结果:

纵向拉伸强度:79N/cm、横向拉伸强度:73N/cm;

纵向伸长率≥400%、横向伸长率≥400%;

粘结强度:2.2N/mm。

本发明未详细说明部分为本领域技术人员公知技术。

- 一种复合防水卷材、制备方法及用途

- 一种氟碳膜复合防水卷材及其制备方法