监测非晶碳膜放电缺陷的方法和结构

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及半导体集成电路制造技术,尤其涉及一种监测非晶碳膜放电缺陷的方法。

背景技术

在半导体集成电路制造中,随着线宽尺寸越做越小,光刻不能仅仅通过光刻胶充当掩膜版,此时引进了非晶碳膜(APF)充当掩膜版,那么非晶碳膜的膜质就凸显的尤为重要,需要保证膜质的稳定以及零缺陷。

非晶碳膜的沉积属于CVD工艺,其沉积原理为:由气体C2H2在Plasma作用下裂解生成非晶碳膜,覆盖整片硅片形成碳膜。硅片是具有一定厚度圆片,其边缘经倒角形成连续圆滑的侧边。CVD工艺中的气相反应物会流动并渗入硅片侧边,在那里发生沉积反应,生成非晶碳膜,而且在硅片边缘沉积的非晶碳膜厚度不均匀且不受控。因此,一般CVD工艺管控的沉积膜的范围在从硅片圆心到距离硅片边缘3毫米的圆形区域。沉积在硅片边缘3毫米的环形区域以及侧边的非晶碳膜可能在后续的光刻和刻蚀工艺中发生剥离,落入到电路中成为颗粒缺陷,从而影响器件性能。为防止非晶碳膜在硅片边缘沉积,非晶碳膜沉积设备的腔体中另有称为shadow ring的部件。硅片load-in后,shadow ring随上电极shower head一起从硅片上方向下移动,shadow ring覆盖并压置wafer边缘。于是本应沉积在硅片边缘的非晶碳膜将沉积在shadow ring上,并在工艺结束后随shadow ring的移走而被带走。可见shadow ring的作用在于防止硅片边缘沉积薄膜。使用shadow ring的非晶碳膜沉积工艺需要与后续的光刻工艺配合,使后续光刻涂胶覆盖全部的非晶碳膜沉积区域,才能完全避免在后续光刻和刻蚀制程中产生颗粒缺陷。

但是在生产的过程中,可能由于硅片在非晶碳膜腔体成膜时,硅片位置偏移,硅片上方的shadow Ring不能够均匀的覆盖硅片边缘,导致覆盖少的地方等离子场不稳定,其表面富集电荷,产生放电缺陷,导致photo focus不准,后期形成block_etch,危害甚远,急需解决以及监测,如图1所示的缺陷map示意图,如图2所示的缺陷image示意图,及如图3所示缺陷源示意图。

发明内容

本发明在于提供一种监测非晶碳膜放电缺陷的方法,包括:S1:提供测试硅片;S2:在测试硅片表面上生长一层介质层;S3:在介质层上面生长非晶碳膜;以及S4:扫描硅片的边缘对放电缺陷进行监控。

更进一步的,所述介质层为绝缘介质层。

更进一步的,所述介质层的厚度为800埃米-2000埃米。

更进一步的,采用CVD工艺生长所述非晶碳膜。

更进一步的,由气体C2H2在Plasma作用下裂解生成所述非晶碳膜。

本发明还提供一种监测非晶碳膜放电缺陷的结构,包括:测试硅片、介质层和非晶碳膜,其中介质层位于测试硅片上,非晶碳膜位于介质层上。

更进一步的,所述介质层为绝缘介质层。

更进一步的,所述介质层的厚度为800埃米-2000埃米。

更进一步的,所述非晶碳膜采用CVD工艺生长。

更进一步的,所述非晶碳膜由气体C2H2在Plasma作用下裂解生成。

附图说明

图1为缺陷map示意图。

图2为缺陷image示意图。

图3为缺陷源示意图。

图4为本发明一实施例的监测非晶碳膜放电缺陷的流程图。

图5a为测试硅片的示意图。

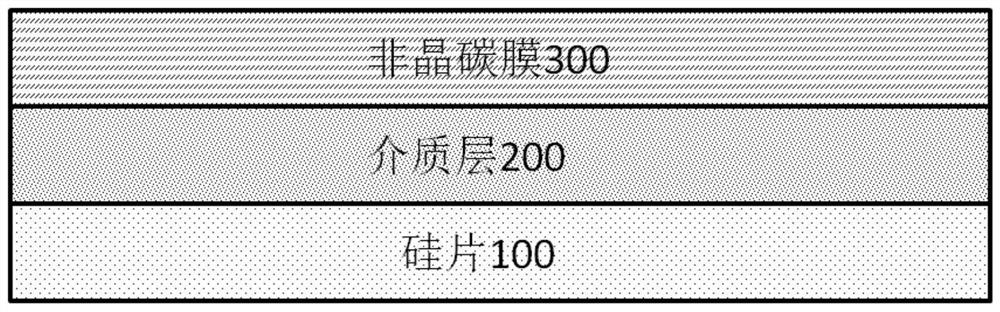

图5b为本发明一实施例的监测测试硅片的非晶碳膜放电缺陷的过程之一的示意图。

图5c为本发明一实施例的监测测试硅片的非晶碳膜放电缺陷的过程之一的示意图。

图6为的测试硅片的非晶碳膜放电缺陷结构的等效示意图。

图7为采用本发明的监测非晶碳膜放电缺陷的方法与现有技术的监测非晶碳膜放电缺陷的方法的晶圆缺陷比例示意图。

具体实施方式

下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

应当理解,本发明能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本发明的范围完全地传递给本领域技术人员。在附图中,为了清楚,层和区的尺寸以及相对尺寸可能被夸大,自始至终相同附图标记表示相同的元件。应当明白,当元件或层被称为“在…上”、“与…相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在…上”、“与…直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本发明教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。

空间关系术语例如“在…下”、“在…下面”、“下面的”、“在…之下”、

“在…之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在…下面”和“在…下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

在此使用的术语的目的仅在于描述具体实施例并且不作为本发明的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

经发明人的研发和多次实验发现单纯在测试硅片上生长非晶碳膜,并不能捕捉到在线(inline)出现的放电缺陷,这是因其表面富集的电荷无法构成回路。

本发明一实施例中,提供一种监测非晶碳膜放电缺陷的方法,请参阅图4所示的监测非晶碳膜放电缺陷的流程图,该监测非晶碳膜放电缺陷的方法,包括:S1:提供测试硅片;S2:在测试硅片表面上生长一层介质层;S3:在介质层上面生长非晶碳膜;以及S4:扫描硅片的边缘对放电缺陷进行监控。

具体的,本发明一实施例的监测非晶碳膜放电缺陷的方法,包括:

S1:提供测试硅片;

如图5a所示的测试硅片的示意图,提供测试硅片100。

S2:在测试硅片表面上生长一层介质层;

如图5b所示的监测测试硅片的非晶碳膜放电缺陷的过程之一的示意图,如图5b所示,在测试硅片100表面上生长一层介质层200。在本发明一实施例中,所述介质层200为绝缘介质层。

在本发明一实施例中,介质层200的厚度为800埃米-2000埃米。

S3:在介质层上面生长非晶碳膜;

如图5c所示的监测测试硅片的非晶碳膜放电缺陷的过程之一的示意图,如图5c所示,再在介质层200上面生长非晶碳膜300。在本发明一实施例中,采用CVD工艺生长非晶碳膜,由气体C2H2在Plasma作用下裂解生成非晶碳膜。

S4:扫描硅片的边缘对放电缺陷进行监控。

请参阅图6所示的测试硅片的非晶碳膜放电缺陷结构的等效示意图,如图6所示,非晶碳膜相当于一电极,硅片相当于一电极,中间的介质层相当于绝缘介质层,而通过在生长非晶碳膜之前先在测试硅片的表面上形成一层介质层,这就相当于在非晶碳膜与硅片之间增加了一层电介质,而等效一个平板电容器,可以重现在线放电缺陷,快速监控非晶碳膜的缺陷状况,进而保证跑货时机台的稳定性,且可离线(offline)监测缺陷,以确保机台的过货的稳定性,且成本低速度快。请参阅图7的采用本发明的监测非晶碳膜放电缺陷的方法与现有技术的监测非晶碳膜放电缺陷的方法的晶圆缺陷比例示意图,如图7所示采用本发明后晶圆缺陷比例明显降低。

在本发明一实施例中,还提供一种监测非晶碳膜放电缺陷的结构,如图5c所示,监测非晶碳膜放电缺陷的结构包括测试硅片100、介质层200和非晶碳膜300,其中介质层200位于测试硅片100上,非晶碳膜300位于介质层200上。

本发明一实施例中,所述介质层200为绝缘介质层。在本发明一实施例中,介质层200的厚度为800埃米-2000埃米。

在本发明一实施例中,采用CVD工艺生长非晶碳膜,由气体C2H2在Plasma作用下裂解生成非晶碳膜。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 监测非晶碳膜放电缺陷的方法和结构

- 非晶碳膜、形成非晶碳膜的方法、具有非晶碳膜的导电性部件以及燃料电池用隔板