一种KN95口罩高速封边装置

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及口罩机领域,尤其涉及一种KN95口罩高速封边装置。

背景技术

2020年全球遭受新型冠状肺炎的袭击,疫情十分严峻。由于新型冠状病毒的传染性极强,导致疫情传播速度惊人,全球每日新增数万人感染。新型冠状病毒主要通过飞沫,粪便等途径传播。但是人类的社交生活不可避免,人与人的接触促进了新型冠状病毒的传播扩散。因而提倡人们正确佩戴口罩,从而降低新型冠状病毒的传播势在必行。然而全球人口数量巨大,以当前的口罩生产速度无法满足人们对于口罩的需求。在市面上多样化的口罩产品中,以N95和医用口罩对病毒的防御能力较强。

但是,由于KN95口罩材料层数比普通一次性平面口罩的层数多,一般为5层,对折后封边时材料层数达到10层,其所需的焊接能量较多,要求超声波的功率较大,当设备高速生产时单个超声波的功率将无法满足其焊接要求,造成了现有的KN95口罩机的生产速度保持在每分钟仅50-60片,产能较低。

因此,通过KN95口罩机的封边装置的改进,满足设备高速生产时所需的焊接功率,保证焊接效果,进而提高设备的生产速度迫在眉睫。

发明内容

因此,针对上述的问题,本发明提供一种KN95口罩高速封边装置,它主要解决了现有技术中KN95口罩机的生产效率低的问题。

为实现上述目的,本发明采用了以下技术方案:

一种KN95口罩高速封边装置,包括机架、支架、刀辊底座、刀辊、两个轴承座以及三个超声波焊接接头,所述刀辊底座固设于机架上,所述刀辊的轴向两端分别通过轴承座设于刀辊底座上,三个所述超声波焊接接头设于支架上,且分布于刀辊的周侧,所述机架与支架之间设有使三个所述超声波焊接接头绕刀辊的中轴线转动的传动装置,所述机架上设有保持三个超声波焊接接头依次对同一口罩实现封边作业的校准装置。

进一步的,所述传动装置包括设于机架上且位于刀辊上侧的弧形导槽、沿横向方向设于支架上的支撑座以及驱动装置,所述弧形导槽的中轴线与刀辊的中轴线重合,所述支撑座的自由端穿设于弧形导槽内,且与弧形导槽之间设有导向装置,设备运行时,驱动装置驱动支撑座通过导向装置沿弧形导槽运动,并形成自锁。

进一步的,所述导向装置包括套设于支撑座上且位于弧形导槽处的导向套,所述导向套的轴向两端分别设有左支撑板和右支撑板,所述左支撑板、右支撑板与导向套之间设有弹性橡胶块,所述右支撑板的上部设有用于调节该处弹性橡胶块压缩量的调节组件,所述机架上且位于弧形导槽的上侧和下侧均设有连接槽,两所述连接槽的曲率与弧形导槽的曲率相同,两所述连接槽内均穿设有连接杆,两所述连接杆的两端分别与左支撑板和右支撑板铰接,设备处于静止状态,左支撑板、右支撑板分别抵靠于机架的两侧,在支架和超声波焊接接头的重力作用下,橡胶套微量变形,该变形量通过两连接杆与左支撑板、右支撑板的连接作用下,使得左支撑板的下端、右支撑板的上端与机架之间的摩擦力急剧增多,形成自锁。

进一步的,所述左支撑板的下部和右支撑板的上部且与机架相接触面上均设有耐磨块。

进一步的,所述调节机构包括穿设于右支撑板上的第一调节杆和第二调节杆,所述第一调节杆位于第二调节杆的上侧,所述第一调节杆的一端固定设有第一调节板,所述第一调节板抵靠于弹性橡胶块的内端,所述第二调节杆的一端可转动地设于第一调节板上,所述第二调节杆上可滑动地设有第二调节板,通过螺母与第二调节杆螺纹连接,使得第二调节板抵靠于弹性橡胶块的外端,所述第二调节板上设有供第一调节杆穿过的通孔。

进一步的,所述导向套的上表面和下表面均设有导槽,所述导槽的中部沿横向方向设有支撑杆,所述支撑杆上可转动地有导向架,所述导向架上并排可转动地设有支撑刀辊,各所述支撑刀辊抵靠于弧形导槽的侧面上。

进一步的,所述导槽的横向两侧面上均设有滑槽,所述支撑杆的两端分别嵌设于滑槽内,所述滑槽内位于支撑杆与导槽的底部设有弹簧。

进一步的,所述驱动装置包括设于弧形导槽周侧的齿条,设于支撑座上的伺服电机、设于伺服电机上的主动齿轮以及可转动地设有支撑座上的从动齿轮,所述从动齿轮分别与主动齿轮和齿条啮合传动。

进一步的,所述从动齿轮和主动齿轮的接触点与从动齿轮的圆心的连线与从动齿轮与齿条的接触点与从动齿轮的圆心的连线夹角为135°。

进一步的,所述校准装置包括控制器、环绕均布于刀辊上的两个位置传感器、设于支架上的两个位置传感接收器、设于机架上的影像识别器,所述位置传感器、位置传感接收器和影像识别器分别与控制器的输入端电连接,所述伺服电机与控制器的输出端电连接,控制方式:

1)影像识别器拍摄输送中口罩照片传输至控制器内,并与预存于控制器内口罩照片比对,寻找拍摄的口罩照片中心点,并计算出当前口罩生产线上的材料输送与预定口罩生产线偏离距离;

2)两个位置传感接收器分别检测两个位置传感器,从而确定刀辊的转动角度,从而确定刀辊上的齿形刀片的具体位置;

3)通过控制器控制刀辊的转动角度与伺服电机控制三个超声波焊接接头的位置与刀辊上的齿形刀片以及材料的焊接位置对应,保证三个超声波焊接接头依次对同一口罩实现封边作业。

通过采用前述技术方案,本发明的有益效果是:本KN95口罩高速封边装置,当口罩机生产线速度提升,材料高速输送中与刀辊等辊体容易产生相对滑动,使得原本形成的口罩形成位置发生偏移,并且高速输送中材料与超声波焊接接头的接触时间短,因此需要超声波焊接接头的功率大大提升,并且制备的KN95口罩在折叠封边,其封边处的材料层数远大于普通口罩,因此,本KN95口罩高速封边装置,通过设置三个超声波焊接接头依次对同一口罩实现封边作业,从而重复对单个口罩的封边区域进行超声波焊接,使得其连接的牢固性好,此种设计,不仅降低了三个超声波焊接接头的总功率,节约加工成本,并且单个超声波焊接接头的功率,能够利用功率相对较小的设备进行运行,降低投入成本,并且提高设备的使用寿命,同时,三次的超声波焊接形成的焊接牢固性相对以往明显提升,再通过校准装置以及传动装置,使得三个超声波焊接接头6的位置形成调整,保证了焊接的位置一致性。

附图说明

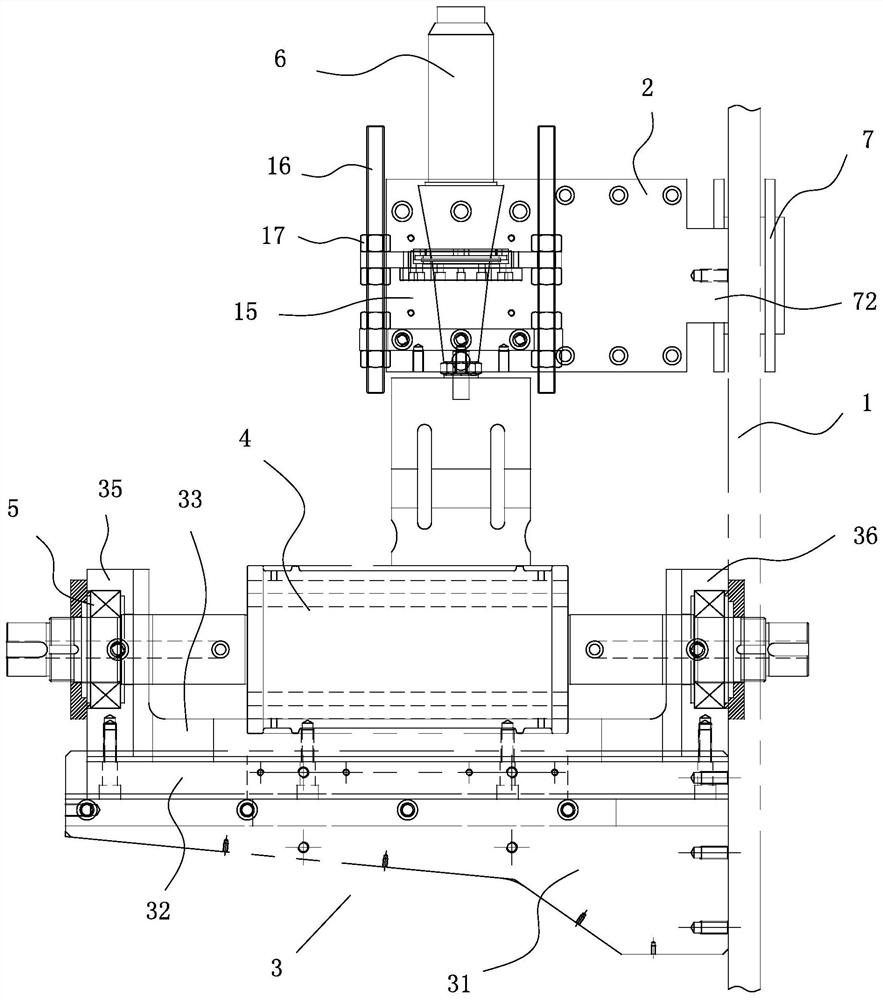

图1是本发明实施例的正视结构示意图;

图2是本发明实施例的左视结构示意图;

图3是本发明实施例中机架与驱动装置的结构示意图;

图4是本发明实施例中导向装置的结构示意图;

图5是图4中A处的局部放大图;

图6是本发明实施例中导向套的俯视结构示意图;

图7是本发明实施例中导向套的剖视结构示意图;

图8是本发明实施例中校准装置的结构示意图。

具体实施方式

现结合附图和具体实施方式对本发明进一步说明。

本发明实施例为:

参考图1、图2所示,一种KN95口罩高速封边装置,包括机架1、支架2、刀辊底座3、刀辊4、两个轴承座5以及三个超声波焊接接头6,所述刀辊底座3固设于机架1上,所述刀辊4的轴向两端分别通过轴承座5设于刀辊底座3上,三个所述超声波焊接接头6设于支架2上,且分布于刀辊4的周侧,所述机架1与支架2之间设有使三个所述超声波焊接接头6绕刀辊4的中轴线转动的传动装置7,所述机架1上设有保持三个超声波焊接接头6依次对同一口罩实现封边作业的校准装置8。

当口罩机生产线速度提升,材料高速输送中与刀辊4等辊体容易产生相对滑动,使得原本形成的口罩形成位置发生偏移,并且高速输送中材料与超声波焊接接头6的接触时间短,因此需要超声波焊接接头6的功率大大提升,并且制备的KN95口罩在折叠封边,其封边处的材料层数远大于普通口罩,因此,本KN95口罩高速封边装置,通过设置三个超声波焊接接头6依次对同一口罩实现封边作业,从而重复对单个口罩的封边区域进行超声波焊接,使得其连接的牢固性好,此种设计,不仅降低了三个超声波焊接接头6的总功率,节约加工成本,并且单个超声波焊接接头6的功率,能够利用功率相对较小的设备进行运行,降低投入成本,并且提高设备的使用寿命,同时,三次的超声波焊接形成的焊接牢固性相对以往明显提升,再通过校准装置8以及传动装置7,使得三个超声波焊接接头6的位置形成调整,保证了焊接的位置一致性。

具体的,参考图3、图4、图5、图6与图7所示,所述传动装置7包括设于机架1上且位于刀辊4上侧的弧形导槽71、沿横向方向设于支架2上的支撑座72以及驱动装置73,所述弧形导槽71的中轴线与刀辊4的中轴线重合,所述支撑座72的自由端穿设于弧形导槽71内,且与弧形导槽71之间设有导向装置75,设备运行时,驱动装置73驱动支撑座72通过导向装置75沿弧形导槽71运动,并形成自锁,所述驱动装置73包括设于弧形导槽71周侧的齿条731,设于支撑座72上的伺服电机732、设于伺服电机732上的主动齿轮733以及可转动地设有支撑座72上的从动齿轮734,所述从动齿轮734分别与主动齿轮733和齿条731啮合传动,所述从动齿轮734和主动齿轮733的接触点与从动齿轮734的圆心的连线与从动齿轮734与齿条731的接触点与从动齿轮734的圆心的连线夹角为135°。

所述导向装置75包括套设于支撑座72上且位于弧形导槽71处的导向套751,所述导向套751的上表面和下表面均设有导槽752,所述导槽752的中部沿横向方向设有支撑杆753,所述支撑杆753上可转动地有导向架754,所述导向架754上并排可转动地设有支撑导辊755,各所述支撑导辊755抵靠于弧形导槽71的侧面上,所述导槽71的横向两侧面上均设有滑槽756,所述支撑杆753的两端分别嵌设于滑槽756内,所述滑槽756内位于支撑杆753与导槽756的底部设有弹簧757,所述导向套751的轴向两端分别设有左支撑板758和右支撑板759,所述左支撑板758、右支撑板759与导向套751之间设有弹性橡胶块9,所述右支撑板759的上部设有用于调节该处弹性橡胶块9压缩量的调节组件10,所述机架1上且位于弧形导槽71的上侧和下侧均设有连接槽11,两所述连接槽11的曲率与弧形导槽71的曲率相同,两所述连接槽11内均穿设有连接杆12,两所述连接杆12的两端分别与左支撑板758和右支撑板759铰接,设备处于静止状态,左支撑板758、右支撑板759分别抵靠于机架1的两侧,在支架2和超声波焊接接头6的重力作用下,弹性橡胶块9微量变形,该变形量通过两连接杆12与左支撑板758、右支撑板759的连接作用下,使得左支撑板758的下端、右支撑板759的上端与机架1之间的摩擦力急剧增多,形成自锁,所述左支撑板758的下部和右支撑板758的上部且与机架相接触面上均设有耐磨块13,设备运行时,通过伺服电机732驱动主动齿轮733带动从动齿轮734转动并与齿条731配合使得导向套751沿弧形导槽71滑动,此时,主动齿轮733作用于从动齿轮734上的扭矩使得支撑座2产生一定变形,再结合连接杆12与左支撑板758和右支撑板759形成的矩形结构,使得其发生变形,降低左支撑板758的下端、右支撑板759的上端与机架1之间的摩擦力,从而去除自锁,较好的进行运行。

所述调节机构10包括穿设于右支撑板上的第一调节杆101和第二调节杆102,所述第一调节杆101位于第二调节杆102的上侧,所述第一调节杆101的一端固定设有第一调节板103,所述第一调节板103抵靠于弹性橡胶块9的内端,所述第二调节杆102的一端可转动地设于第一调节板103上,所述第二调节杆102上可滑动地设有第二调节板104,通过螺母105与第二调节杆102螺纹连接,使得第二调节板102抵靠于弹性橡胶块9的外端,所述第二调节板104上设有供第一调节杆101穿过的通孔,通过转动螺母105,使得第一调节板103和第二调节板104相向夹持弹性橡胶块9,使其发生变形,从而顶起右支撑板159,进而调节三个超声波焊接接头6的位置以及左支撑板158、右支撑板159与机架1的摩擦力,较好的形成自锁。

参考图8所示,所述校准装置8包括控制器81、环绕均布于刀辊4上的两个位置传感器82、设于支架2上的两个位置传感接收器83、设于机架1上的影像识别器84,所述位置传感器82、位置传感接收器83和影像识别器84分别与控制器81的输入端电连接,所述伺服电机732与控制器81的输出端电连接,控制方式:

1)影像识别器拍摄输送中口罩照片传输至控制器内,并与预存于控制器内口罩照片比对,寻找拍摄的口罩照片中心点,并计算出当前口罩生产线上的材料输送与预定口罩生产线偏离距离;

2)两个位置传感接收器分别检测两个位置传感器,从而确定刀辊的转动角度,从而确定刀辊上的齿形刀片的具体位置;

3)通过控制器控制刀辊的转动角度与伺服电机控制三个超声波焊接接头的位置与刀辊上的齿形刀片以及材料的焊接位置对应,保证三个超声波焊接接头依次对同一口罩实现封边作业。

本实施例中,所述刀辊底座3包括固设于机架1上的刀辊连接座31、设于刀辊连接座31上的底板32,设于底板32上的前侧板33、后侧板34、左侧板35和右侧板36,所述左侧板35和右侧板36上设有用于安装轴承座5的安装槽37,所述前侧板33和后侧板34呈U型结构,有效的提高了刀辊底座3的强度,防止刀辊4高速旋转过程中防止径向跳动和轴向闯动。

本实施例中,所述支架2上可上下滑动地设有滑动座15,三个所述超声波焊接接头6设于滑动座15上,所述滑动座15与支架2之间通过调节螺杆16与调节螺母17调节滑动座15的位置。

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

- 一种KN95口罩高速封边装置

- 一种用于KN95口罩封边的封边装置