一种抗菌透气阻燃粘合衬布及其生产工艺

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及衬布面料技术领域,尤其涉及一种抗菌透气阻燃粘合衬布及其生产工艺。

背景技术

衬布是以机织物、针织物和非织造布为基布,采用热塑性高分子化合物,经过专门机械进行特殊整理加工,用于服装的内层起到补强、挺括等作用的,与面料粘合的专用服装辅料。

衬布在现代受到广泛的使用,然而现有的衬布在实际使用过程中往往会产生以下的一些不足之处以及需求,衬布在实际各处进行使用时往往需要对于布料的透气性以及防火性能同时具有较高条件的需求,然而现有的衬布在添加防火涂层后往往会造成布料透气性下降,从而造成衬布同时具有多个功能性要求时无法达到应有的效果。

发明内容

本发明的目的在于:为了解决现实存在的技术问题,而提出的一种抗菌透气阻燃粘合衬布及其生产工艺。

为了实现上述目的,本发明采用了如下技术方案:

一种抗菌透气阻燃粘合衬布,还包括两个纵向边面料以及两个纵向边面料边缘处之间连接的两个横向边面料,两个所述纵向边面料之间缝接有纵向纤维丝,两个所述横向边面料之间缝接有横向纤维丝,所述横向纤维丝与纵向纤维丝之间贴合处互相固定连接,两个所述纵向边面料与横向边面料互相缝接拼合呈矩形结构,所述横向纤维丝与纵向纤维丝之间连接处外侧套设有球体结构,所述球体结构包括有第一夹层球体以及第二夹层球体,所述纵向边面料以及纵向纤维丝上均缝接有至少两个内容编织腔体,至少两个所述内容编织腔体中相邻的两个内容编织腔体之间方向相反,所述内容编织腔体与球体结构贴合,至少两个所述内容编织腔体中相邻的两个内容编织腔体之间开设有连通槽口,所述第一夹层球体以及第二夹层球体内腔均开设有六面十字槽以及填充连通腔,所述六面十字槽与纵向纤维丝以及横向纤维丝均间隙配合;

所述纵向边面料以及横向边面料均为纺布面料制成,所述纺布面料为聚酯纤维长丝与天然棉纤维混纱纺布制成;

所述横向纤维丝、纵向纤维丝以及内容编织腔体均为无机面料制成,所述无机面料为改性玄武岩纤维与天然棉纤维熔纺混合而成;

所述球体结构均为液态硅酸钠与改性高岭土混合而成。

作为上述技术方案的进一步描述:

所述改性玄武岩纤维为玄武岩纤维与纳米石英砂粘结而成。

作为上述技术方案的进一步描述:

所述改性高岭土为高岭土在高温煅烧下,再将煅烧后固体研磨粉碎后形成改性高岭土。

一种抗菌透气阻燃粘合衬布生产工艺,包括以下步骤:

S1:纺布面料制备:将聚酯纤维熔融拉丝时添加加湿剂,经高速绕辊机以一定的转速进行拉丝绕辊得到一定细度的聚酯纤维长丝,再将聚酯纤维长丝与天然棉纤维按照1:3的重量比例进行混合重捻,得到纺布初丝,之后将纺布初丝纺织形成纺布面料;

S2:无机面料制备,以玄武岩纤维为基料,将基料上浸入粘胶内,再将5-10目的石英砂粘结至基料上的粘胶上得到改性玄武岩纤维,将得到的改性玄武岩纤维再次浸入无水乙醇中12h后,烘干后按照1:6的比例与天然棉纤维进行重捻,得到玄武岩纱,之后将玄武岩纱纺织形成无机面料;

S3:球体结构制备:将无水硅酸钠与水按照1:1的重量比例进行混合搅拌得到液态硅酸钠,将高岭土经高温进行煅烧,得到改性高岭土,再将液态硅酸钠与改性高岭土按照3:2的重量比例进行熔融混合,由圆球造粒机挤出机挤出球体结构

作为上述技术方案的进一步描述:

步骤S1所述加湿剂由PH大于10的氢氧化钠溶液与无水乙醇按照1:1的重量比例进行混合制成,所述高速绕辊机转速为3000-5000rad/min,所述聚酯纤维长丝细度为15-30D。

作为上述技术方案的进一步描述:

步骤S2所述粘胶包括聚乙烯醇类水性胶黏剂与乙烯乙酸酯类水性胶黏剂中的一种或多种混合。

作为上述技术方案的进一步描述:

步骤S2所述玄武岩纤维与石英砂的重量配比为13:1。

作为上述技术方案的进一步描述:

步骤S3所述液态硅酸钠由双螺带卧式混合机以35rad/min-50rad/min的转速混合搅拌30min制成。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,采用球槽交错排列组合结构,由于采用了纵向边面料与横向边面料之间的缝接,又由于采用了横向纤维丝以及纵向纤维丝分别与纵向边面料以及横向边面料之间的缝接,实现了纵向边面料与横向边面料边缘处与纵向边面料与横向边面料形成的矩形结构内腔相连通,同时由于采用了相邻的两个内容编织腔体之间开设的连通槽口,实现了纵向边面料与横向边面料内腔与外部相连通,从而实现了整体面料的透气效果得到提升。

2、本发明中,采用内容式防火灭火夹层,由于采用了六面十字槽与横向纤维丝以及纵向纤维丝之间的插接,又由于采用了第一夹层球体以及第二夹层球体内腔开设的填充连通腔,实现了第一夹层球体以及第二夹层球体受到高温产生熔融后,将填充连通腔内腔填充的水成膜泡沫灭火剂释放并与氮气反应进行防火使用。

3、本发明中,采用滚压式抗菌面料结构,由于采用了相邻的两个内容编织腔体的反向设置,又由于采用了内容编织腔体与第一夹层球体以及第二夹层球体的间隙配合,实现了第一夹层球体以及第二夹层球体在纵向边面料与横向边面料内腔交错排列,一方面实现了增强面料整体内腔的缓冲弹性效果,另一方面实现了对于第一夹层球体以及第二夹层球体外侧沾附的药剂与内容编织腔体进行贴合,从而实现了减少整体面料中微生物的滋生。

附图说明

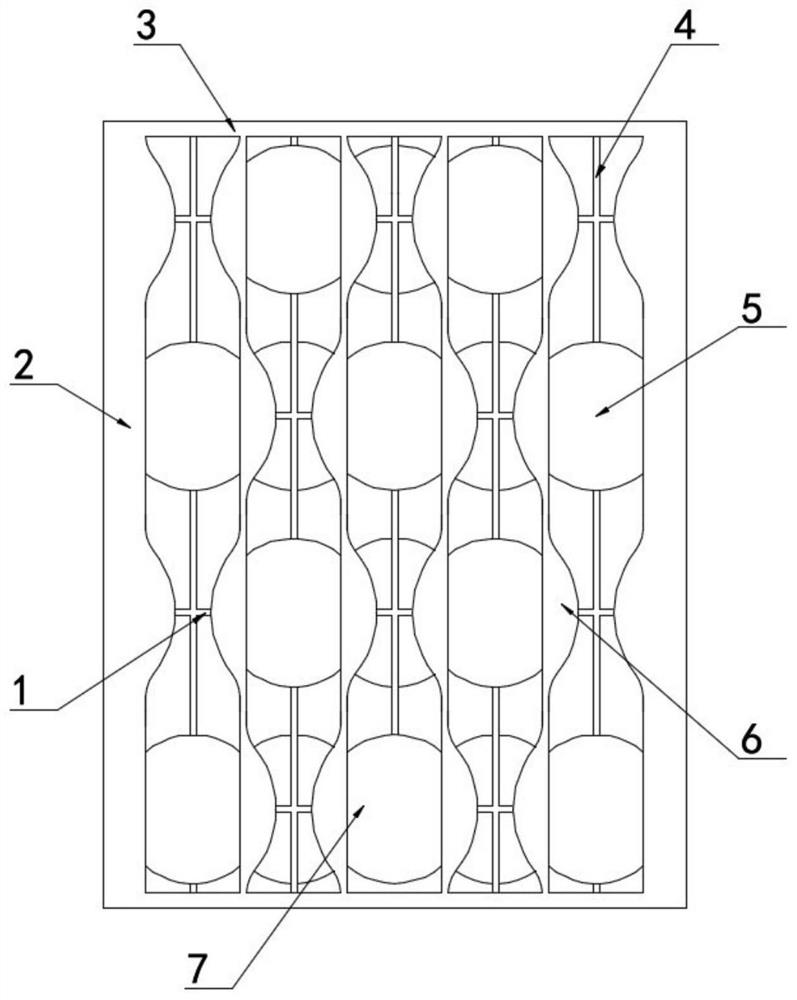

图1示出了根据本发明实施例提供的主视图结构示意图;

图2示出了根据本发明实施例提供的主视图内部安装结构示意图;

图3示出了根据本发明实施例提供的第二夹层球体内部结构示意图;

图4示出了根据本发明实施例提供的A处内部放大结构示意图。

图例说明:

1、横向纤维丝;2、纵向边面料;3、横向边面料;4、纵向纤维丝;5、第一夹层球体;6、内容编织腔体;7、第二夹层球体;8、六面十字槽;9、连通槽口;10、填充连通腔。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

实施例一,请参阅图1-4,一种抗菌透气阻燃粘合衬布,还包括两个纵向边面料2以及两个纵向边面料2边缘处之间连接的两个横向边面料3,两个纵向边面料2之间缝接有纵向纤维丝4,两个横向边面料3之间缝接有横向纤维丝1,横向纤维丝1与纵向纤维丝4之间贴合处互相固定连接,两个纵向边面料2与横向边面料3互相缝接拼合呈矩形结构,横向纤维丝1与纵向纤维丝4之间连接处外侧套设有球体结构,球体结构包括有第一夹层球体5以及第二夹层球体7,纵向边面料2以及纵向纤维丝4上均缝接有至少两个内容编织腔体6,至少两个内容编织腔体6中相邻的两个内容编织腔体6之间方向相反,内容编织腔体6与球体结构贴合,至少两个内容编织腔体6中相邻的两个内容编织腔体6之间开设有连通槽口9,第一夹层球体5以及第二夹层球体7内腔均开设有六面十字槽8以及填充连通腔10,六面十字槽8与纵向纤维丝4以及横向纤维丝1均间隙配合;

其中第一夹层球体5以及第二夹层球体7上的填充连通腔10分别填充有水成膜泡沫灭火剂,其中第一夹层球体5以及第二夹层球体7外侧均沾附有抗菌剂;

纵向边面料2以及横向边面料3均为纺布面料制成,纺布面料为聚酯纤维长丝与天然棉纤维混纱纺布制成;

横向纤维丝1、纵向纤维丝4以及内容编织腔体6均为无机面料制成,无机面料为改性玄武岩纤维与天然棉纤维熔纺混合而成;

球体结构均为液态硅酸钠与改性高岭土混合而成;

改性玄武岩纤维为玄武岩纤维与纳米石英砂粘结而成;

改性高岭土为高岭土在高温煅烧下,再将煅烧后固体研磨粉碎后形成改性高岭土。

实施例二,一种抗菌透气阻燃粘合衬布生产工艺,包括以下步骤:

S1:纺布面料制备:将聚酯纤维熔融拉丝时添加由PH为10的氢氧化钠溶液与无水乙醇按照1:1的重量比例进行混合制成的加湿剂,经高速绕辊机以3000rad/min的转速进行拉丝绕辊得到30D细度的聚酯纤维长丝,再将聚酯纤维长丝与天然棉纤维按照1:3的重量比例进行混合重捻,得到纺布初丝,之后将纺布初丝纺织形成纺布面料;

S2:无机面料制备,以玄武岩纤维为基料,将基料上浸入粘胶内,再将5目的石英砂按照与基料重量比为13:1的比例添加粘结至基料上的聚乙烯醇类水性胶黏剂上得到改性玄武岩纤维,将得到的改性玄武岩纤维再次浸入无水乙醇中12h后,烘干后按照1:6的比例与天然棉纤维进行重捻,得到玄武岩纱,之后将玄武岩纱纺织形成无机面料;

S3:球体结构制备:将无水硅酸钠与水按照1:1的重量比例由双螺带卧式混合机以35rad/min的转速混合搅拌30min制成得到液态硅酸钠,将高岭土经高温进行煅烧,得到改性高岭土,再将液态硅酸钠与改性高岭土按照3:2的重量比例进行熔融混合,由圆球造粒机挤出机挤出球体结构。

实施例三,一种抗菌透气阻燃粘合衬布生产工艺,包括以下步骤:

S1:纺布面料制备:将聚酯纤维熔融拉丝时添加由PH为11的氢氧化钠溶液与无水乙醇按照1:1的重量比例进行混合制成的加湿剂,经高速绕辊机以4000rad/min的转速进行拉丝绕辊得到25D细度的聚酯纤维长丝,再将聚酯纤维长丝与天然棉纤维按照1:3的重量比例进行混合重捻,得到纺布初丝,之后将纺布初丝纺织形成纺布面料;

S2:无机面料制备,以玄武岩纤维为基料,将基料上浸入粘胶内,再将5目的石英砂按照与基料重量比为13:1的比例添加粘结至基料上的聚乙烯醇类水性胶黏剂上得到改性玄武岩纤维,将得到的改性玄武岩纤维再次浸入无水乙醇中12h后,烘干后按照1:6的比例与天然棉纤维进行重捻,得到玄武岩纱,之后将玄武岩纱纺织形成无机面料;

S3:球体结构制备:将无水硅酸钠与水按照1:1的重量比例由双螺带卧式混合机以45rad/min的转速混合搅拌30min制成得到液态硅酸钠,将高岭土经高温进行煅烧,得到改性高岭土,再将液态硅酸钠与改性高岭土按照3:2的重量比例进行熔融混合,由圆球造粒机挤出机挤出球体结构。

实施例四,一种抗菌透气阻燃粘合衬布生产工艺,包括以下步骤:

S1:纺布面料制备:将聚酯纤维熔融拉丝时添加由PH为11的氢氧化钠溶液与无水乙醇按照1:1的重量比例进行混合制成的加湿剂,经高速绕辊机以5000rad/min的转速进行拉丝绕辊得到18D细度的聚酯纤维长丝,再将聚酯纤维长丝与天然棉纤维按照1:3的重量比例进行混合重捻,得到纺布初丝,之后将纺布初丝纺织形成纺布面料;

S2:无机面料制备,以玄武岩纤维为基料,将基料上浸入粘胶内,再将10目的石英砂按照与基料重量比为13:1的比例添加粘结至基料上的聚乙烯醇类水性胶黏剂上得到改性玄武岩纤维,将得到的改性玄武岩纤维再次浸入无水乙醇中12h后,烘干后按照1:6的比例与天然棉纤维进行重捻,得到玄武岩纱,之后将玄武岩纱纺织形成无机面料;

S3:球体结构制备:将无水硅酸钠与水按照1:1的重量比例由双螺带卧式混合机以45rad/min的转速混合搅拌30min制成得到液态硅酸钠,将高岭土经高温进行煅烧,得到改性高岭土,再将液态硅酸钠与改性高岭土按照3:2的重量比例进行熔融混合,由圆球造粒机挤出机挤出球体结构。

工作原理:使用时,首先,通过纵向边面料2与横向边面料3之间的缝接,再通过横向纤维丝1以及纵向纤维丝4分别与纵向边面料2以及横向边面料3之间的缝接,使得纵向边面料2与横向边面料3边缘处与纵向边面料2与横向边面料3形成的矩形结构内腔相连通,同时通过相邻的两个内容编织腔体6之间开设的连通槽口9,使得纵向边面料2与横向边面料3内腔与外部相连通,从而使得整体面料的透气效果得到提升;其次,通过六面十字槽8与横向纤维丝1以及纵向纤维丝4之间的插接,再通过第一夹层球体5以及第二夹层球体7内腔开设的填充连通腔10,使得第一夹层球体5以及第二夹层球体7受到高温产生熔融后,将填充连通腔10内腔填充的水成膜泡沫灭火剂释放并与氮气反应进行防火使用;最后,通过相邻的两个内容编织腔体6的反向设置,再通过内容编织腔体6与第一夹层球体5以及第二夹层球体7的间隙配合,使得第一夹层球体5以及第二夹层球体7在纵向边面料2与横向边面料3内腔交错排列,一方面增强了面料整体内腔的缓冲弹性效果,另一方面便于对于第一夹层球体5以及第二夹层球体7外侧沾附的药剂与内容编织腔体6进行贴合,从而减少整体面料中微生物的滋生。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种抗菌透气阻燃粘合衬布及其生产工艺

- 一种抗菌透气粘合衬布