一种仿形磁铁研磨丝杠螺纹槽的研磨装置及方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明属于丝杠加工领域,尤其涉及一种仿形磁铁研磨丝杠螺纹槽的研磨装置及方法。

背景技术

丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品,是数控机床的关键功能部件,不仅如此,在某些精密仪器列如显微镜等,丝杠的精度往往决定了整个仪器的精度,因此研磨常被作为最后一道工序来改善丝杠行程误差、提高丝杠表面质量。

目前,丝杠分为普通丝杠和高精度丝杠,高精度丝杠例如显微镜的升降丝杠等,绝大部分依靠进口,国内缺少相关设备和技术,利用目前国产技术,往往达不到我们需要的表面精度,而加工普通丝杠,例如车床上的移动丝杠等,目前往往采用的是人工手磨,或者在车床上利用磨头或者采用丝杠研磨机进行研磨。

当前,在工件数量不多的情况下,很多工厂采用人工研磨的方式,这种研磨方式的研磨效果,依赖于操作人员的熟练程度,效率低,研磨压力、研磨速度等参数的控制都取决于工人的经验,没有固定的标准,更没有可参照标准,经过专业检测后会发现,在加工面上,粗糙度参差不齐,良莠不均,尤其当工件数量增多时,人工成本过高,加工精度无法保证。

为解决人工研磨效率低的弊端,针对大批量加工丝杠往往采用的是在车床上加装研磨头,对丝杠螺旋面进行加工,这种加工方式大大提高了研磨效率,但与此同时,又出现了其他弊端,例如:只能加工丝杠螺旋牙型的螺旋面,无法加工丝杠螺旋牙型的两个侧面;该装置在研磨丝杠时,一次只能研磨一个小表面,易发热,温升大,会产生残余应力,工件易变形;另外该装置在工作时,由于磨头自锐性差,无法做到像磁力研磨一样均匀研磨,磨削量大,难以控制,虽然提高了研磨效率,却无法保证研磨精度。

发明内容

本发明的目的是提供一种仿形磁铁研磨丝杠螺纹槽的研磨装置及方法,能够研磨各种长度、直径、牙型的丝杠,提高丝杠研磨精度。

为实现上述目的,本发明通过以下技术方案实现:

一种仿形磁铁研磨丝杠螺纹槽的研磨装置,包括卧式车床主体、移动研磨装置,移动研磨装置包括仿形磁铁、电机、深沟球轴承、皮带、套筒、移动支撑架,移动支撑架由溜板箱驱动在卧式车床主体上纵向移动;移动支撑架上通过深沟球轴承连接有套筒,套筒上固定连接有仿形磁铁,电机固定在移动支撑架,电机驱动皮带,皮带带动套筒转动;卧式车床主体夹持固定待加工丝杠,并驱动待加工丝杠转动。

所述的卧式车床主体包括三爪卡盘、尾座卡盘,三爪卡盘、尾座卡盘用于装卡待加工丝杠。

所述的仿形磁铁包括磁块、螺旋形支架,螺旋形支架设有定位槽,若干磁块镶嵌在定位槽,所述的螺旋形支架由软磁材料制成。

所述的磁块为圆柱形。

所述的仿形磁铁为与丝杠螺纹槽相匹配的螺旋形,且仿形磁铁的表面与待加工丝杠的加工面之间保持2-3mm的间隙。

一种仿形磁铁研磨丝杠螺纹槽的研磨方法,包括以下步骤:

1)将待加工丝杠穿过套筒,与仿形磁铁间隙配合,仿形磁铁内表面与待加工丝杠的待加工表面距离保持在2-3mm;

2)利用三爪卡盘、尾座卡盘固定待加工丝杠的两端;

3)将移动研磨装置置于待加工丝杠的加工起点;

4)以1:2的比例将水基研磨液与磁性研磨粒子调配混合,利用注射器,将研磨液与磁性粒子的混合物注入磁铁与丝杠的间隙内;

5)启动开关,卧式车床主体和电机同时运转,带动待加工丝杠旋转,而电机带动套筒与待加工丝杠反向旋转的同时,移动研磨装置向待加工丝杠的末端移动,仿形磁铁上的研磨粒子开始研磨待加工丝杠的加工面,待仿形磁铁移动到丝杠末端;反方向转动,当移动研磨装置回到加工起点,完成一个加工循环。

与现有技术相比,本发明的有益效果是:

1、本发明采用磁力研磨的方式对待加工丝杠表面进行精加工,与传统的砂轮研磨相比,温升小,加工后残余应力小,不易产生变形,同时磁力研磨技术自锐性好,研磨更加均匀,不易在工件表面产生划痕。

2、本发明采用的加工磁铁为仿形磁铁,与普通磁铁相比,该磁铁在研磨时能更好地贴合加工表面,研磨时能提高单次加工面积,提高加工效率;与目前常见的采用磨头或其他研磨工具相比,仿形磁铁不但能高效加工丝杠螺旋面,同时还能加工待加工丝杠螺旋面的两个侧面,在精度要求非常高时,例如显微镜中调节镜头的丝杠,普通的加工方式只加工螺旋面,不加工侧面,往往无法满足此类工件超精密的加工要求。

3、本装置采用改装卧式车床夹持工件,在普通车床的基础上,通过改装,用两个三爪卡盘夹持工件,当主轴转动时,旋转更加稳定,待加工丝杠径向振动幅度降低,研磨精度更高。

4、本装置采用移动研磨装置来研磨待加工丝杠,移动研磨装置可以在溜板箱上纵向(轴向)移动,同时在移动研磨装置上安装有电机,当主轴箱带待加工动丝杠转动时,电机会通过皮带带动仿形磁铁朝着相反方向旋转,在提高研磨效率的同时,也会使研磨更加均匀。

5、本发明采用水基研磨液与磁性研磨粒子以1:2的比例混合后吸附在仿形磁铁的工作面上,在提高研磨效率的同时,研磨液会带走多余的热量,减小加工面的划痕,同时水基研磨液在加工过程中起到冷却、排屑等作用。

6、本发明整体来说,研磨面积大,效率高,结构紧凑,不易发热,节约成本,应力小,可以对待加工丝杠的螺旋面和两个侧面进行多次研磨,研磨效果好,尤其适用于要求超精密加工的精密仪器,对传动流畅度和准确度要求极高的场合。

附图说明

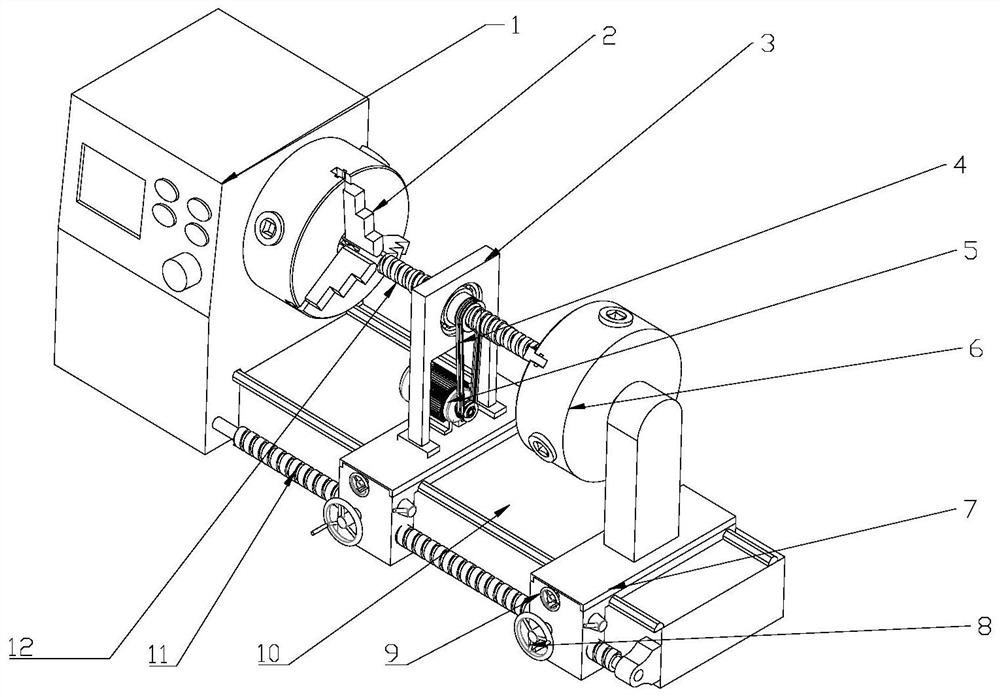

图1是本发明的结构示意图。

图2是移动研磨装置的结构示意图。

图3是仿形磁铁的结构示意图。

图中:1-主轴箱 2-三爪卡盘 3-移动支撑架 4-皮带 5-电机 6-尾座卡盘 7-移动尾座 8-大手轮 9-小手轮 10-溜板箱 11-滚珠丝杠 12-待加工丝杠 13-支撑板 14-套筒15-仿形磁铁 16-带轮 17-底座 18-深沟球轴承 151-磁块 152-螺旋形支架 153-定位槽。

具体实施方式

下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

见图1、图2,一种仿形磁铁15研磨丝杠螺纹槽的研磨装置,用于对各种不同牙型、直径及长度的丝杠进行研磨精加工,主要对牙型的底面及侧面进行研磨加工,具有包括卧式车床主体、移动研磨装置,移动研磨装置包括仿形磁铁15、电机5、深沟球轴承18、皮带4、套筒14、移动支撑架3,移动支撑架3由溜板箱10驱动在卧式车床主体上纵向移动;移动支撑架3上通过深沟球轴承18连接有套筒14,套筒14上固定连接有仿形磁铁15,电机5固定在移动支撑架3,电机5输出轴与带轮16连接,带轮16上连接有皮带4,电机5驱动皮带4,皮带4带动套筒14转动;卧式车床主体夹持固定待加工丝杠12,并驱动待加工丝杠12转动。其中,皮带4可选用V型皮带4。移动支撑架3由相互垂直固定的支撑板13、底座17组成,底座17与溜板箱10连接,电机5固定在底座17上,支撑板13用于支撑连接仿形磁铁15。电机5启动通过皮带4带动仿形磁铁15向反方向旋转,深沟球轴承18的滚珠与轴承外圈属于点接触,降低电机5传动过程中的能量损失。

卧式车床主体包括三爪卡盘2、尾座卡盘6,三爪卡盘2、尾座卡盘6用于装卡待加工丝杠12。尾座卡盘6固定在移动尾座7上,移动尾座7通过溜板箱10驱动,摇动大手轮8和小手轮9,可以控制移动尾座7在溜板箱10上纵向移动,使尾座卡盘6能够精准夹持不同长度丝杠工件。卧式车床主体的主轴箱1驱动三爪卡盘2转动,进而带动待加工丝杠12转动。

见图1-图3,仿形磁铁15为与丝杠螺纹槽相匹配的螺旋形,且仿形磁铁15的表面与待加工丝杠12的加工面之间保持2-3mm的间隙。仿形磁铁15包括磁块151、螺旋形支架152,螺旋形支架152设有定位槽153,若干磁块151镶嵌在定位槽153,螺旋形支架由软磁材料制成,如纯铁、硅钢等;磁块151为圆柱形。螺旋形支架152被大量镶嵌在其上的圆柱磁块151磁化从而整体带有磁性。仿形磁铁15的内表面和两个侧面能吸附磁性研磨粒子,用来加工待加工丝杠12的螺旋内表面和侧面。当待加工丝杠12与仿形磁铁15发生相对运动时,研磨粒子与待加工丝杠12相互摩擦,加工待加工丝杠12的待加工平面。

见图1-图3,一种仿形磁铁15研磨丝杠螺纹槽的研磨方法,包括以下步骤:

1)将待加工丝杠12穿过套筒14,与仿形磁铁15间隙配合,仿形磁铁15内表面与待加工丝杠12的待加工表面距离保持在2-3mm;

2)利用三爪卡盘2、尾座卡盘6固定待加工丝杠12的两端;

3)将移动研磨装置置于待加工丝杠12的加工起点;

4)以1:2的比例将水基研磨液与磁性研磨粒子调配混合,利用注射器,将研磨液与磁性粒子的混合物注入磁铁与丝杠的间隙内;

5)启动开关,卧式车床主体和电机5同时运转,带动待加工丝杠12旋转,而电机5带动套筒14与待加工丝杠12反向旋转,使磨粒在待加工丝杠12研磨面上反复研磨,提高研磨精度,达到研磨预期效果。在完成摩擦工作的同时,移动研磨装置向待加工丝杠12的末端移动,仿形磁铁15上的研磨粒子开始研磨待加工丝杠12的加工面,待仿形磁铁15移动到丝杠末端;反方向转动,当移动研磨装置回到加工起点,完成一个加工循环。为提高研磨效果,仿形磁铁15可在溜板箱10带动下多次作往复运动。

- 一种仿形磁铁研磨丝杠螺纹槽的研磨装置及方法

- 一种仿形磁铁研磨丝杠螺纹槽的研磨装置