一种全自动工件排列装置

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及制造机械领域,具体涉及一种全自动工件排列装置。

背景技术

小型的工件或生活用品(例如勺子)在进行冲压或弯折时,为了提高其加工效率,需要将其排列整齐,然后进行后续加工。现有技术只能依靠人工手动将其排列,工作效率较低,且人工排列的误差较大,无法精确将工件对齐,容易导致后续加工步骤残次品率增加。

因此,市场需要一种可以高效、自动、精确排列工件的排列装置。

发明内容

本发明的目的在于克服上述问题,提供一种全自动工件排列装置。为实现上述目的,本发明采用如下技术方案:

一种全自动工件排列装置,包括支撑架、工件放置装置、工件校准装置、空压机和控制电路,所述工件放置装置、工件校准装置均设于支撑架上;

所述工件放置装置包括导轨、放置架、导料器、传动带、驱动轮、从动轮和电机,所述导轨设于支撑架顶部,所述放置架设于导轨上方并与支撑架间隔设置,所述驱动轮与电机的输出轴固定连接,所述驱动轮与从动轮分别设于支撑架两侧,并通过传动带连接,所述导料器底部设有与导轨配合的滑块,顶部为加持工件的加持部,所述滑块与传动带固定连接,使传动带带动导料器沿导轨水平移动,所述导料器上还设有将导料器内的工件放置在放置架上的下料装置,所述下料装置由气缸驱动;

所述工件校准装置包括连接架、推板、推杆、第二气缸和连接架,所述连接架底部与支撑架固定连接,所述第二气缸设于连接架上,所述推杆穿设在第二气缸上,其末端与推杆固定连接,所述推板底部与放置架顶部高度相同或略高于放置架。

作为改进,所述滑块顶部设有基座,所述加持部设于基座顶部。

作为改进,所述加持部由两个间隔设置且开口相对的U形外壳组成,每个所述开口内侧部设有夹板,所述外壳底部设有托板,所述夹板和托板围成加持工件的凹槽。

作为改进,所述夹板侧部还设有调节螺栓,所述调节螺栓穿设在外壳上并延伸至外壳外部。

作为改进,所述托板与外壳在根部转动连接,所述下料装置包括插片和气缸,所述插片设于托板上方,所述插片穿设在外壳上,并在延伸在外壳外的位置与气缸连接,所述插片底部设有触发块,托板顶部设有与触发块配合的第二触发块。

作为改进,所述驱动轮、从动轮均为齿轮,所述传动带为齿轮带。

作为改进,所述支撑架下部设有第二外壳,所述空压机和控制电路均设于第二外壳内部。

作为改进,所述气缸、第二气缸均与空压机连接。

作为改进,所述支撑架底部设有便于调节高度的垫脚。

作为改进,所述工件放置装置还设有第二导料器、第二传动带、第二驱动轮、第二从动轮和第二电机,所述第二电机设于电机一侧,所述第二驱动轮、第二从动轮和第二传动带设于传动带外侧,所述第二驱动轮、第二从动轮的直分别径大于驱动轮、从动轮的直径,所述第二导料器设于导轨上,并通过第二传动带带动沿导轨水平移动。

本发明的优点在于:

本发明的工件放置装置可以快速的将工件排列在放置架上,然后使用工件校准装置对齐校准即可完成工件的排列摆放。本发明可以快速、精准、高效的将工件进行整齐摆放,以便后续加工。本发明结构合理,制作成本低,可以大幅提高生产效率,节省人力成本,具有良好的市场价值。

附图说明

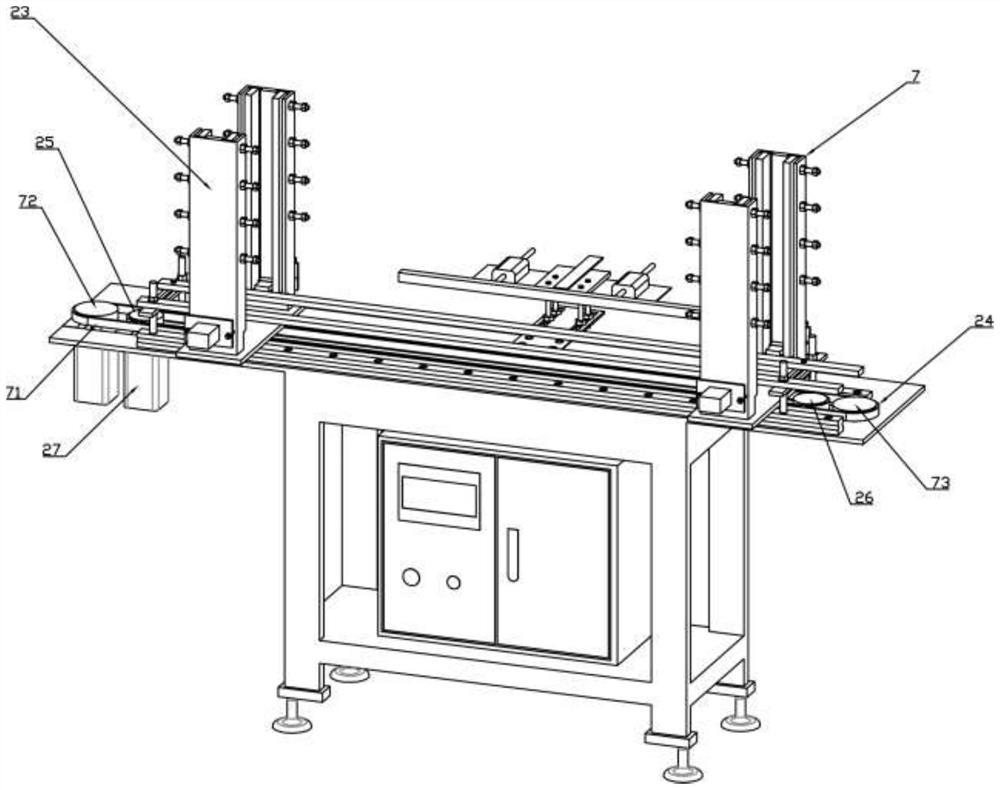

图1为实施例1中一种全自动工件排列装置的结构图;

图2为实施例1中一种全自动工件排列装置的结构图;

图3为实施例1中一种全自动工件排列装置的结构图;

图4为实施例1中一种全自动工件排列装置的侧视图;

图5为实施例1中一种全自动工件排列装置下料装置处的放大图;

图6为实施例1中一种全自动工件排列装置下料装置的内部结构图;

图7为实施例2中一种全自动工件排列装置下料装置的结构图;

图8为实施例2中一种全自动工件排列装置下料装置的从动轮、第二从动轮处的放大图。

图中标识为:

1-支撑架,11-第二外壳,12-垫脚,2-工件放置装置,21-导轨,22-放置架,221-支撑柱,23-导料器,231-滑块,232-加持部,233-基座,234-开口,235-外壳,236-夹板,237-托板,238-凹槽,239-调节螺栓,24-传动带,25-驱动轮,26-从动轮,27-电机,28-下料装置,281-插片,282-气缸,283-触发块,284-第二触发块,3-工件校准装置,31-连接架,32-推板,33-推杆,34-第二气缸,4-空压机,5-控制电路,6-胚体,7-第二导料器,71-第二传动带,72-第二驱动轮、73-第二从动轮,74-第二电机。

具体实施方式

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限定本发明的保护范围。

实施例1

本实施例公开了一种全自动工件排列装置,包括支撑架1、工件放置装置2、工件校准装置3、空压机4和控制电路5。

工件放置2装置包括导轨21、放置架22、导料器23、传动带24、驱动轮25、从动轮26和电机27。导轨21设于支撑架1顶部,放置架22设于导轨21上方并与导轨21间隔设置。放置架22与导轨21间设有将两者间隔开的支撑柱221。驱动轮25与电机27的输出轴固定连接,驱动轮25与从动轮26分别设于支撑架1两侧,并通过传动带24连接。本实施例中,驱动轮25和从动轮26均为齿轮,传动带24为齿轮带。

导料器23底部设有与导轨21配合的滑块231,顶部为加持工件的加持部232。加持部232与滑块231之间设有基座233。滑块231与传动带24固定连接,使传动带24带动导料器23沿导轨21水平移动。加持部232由两个间隔设置且开口233相对的U形外壳235组成,每个开口234内侧部设有夹板236,外壳235底部设有托板237,夹板236和托板237围成加持工件的凹槽238,夹板236侧部还设有调节螺栓239,调节螺栓239穿设在外壳235上并延伸至外壳235外部。转动调节螺栓239可以调节夹板236的间距,以适应不同大小的工件。托板237与外壳235连接处设有转轴,并与外壳235转动连接。导料器23上还设有将导料器23内的工件放置在放置架22上的下料装置28。

下料装置28包括插片281和气缸282,插片281设于托板237上方,插片281穿设在外壳235上,并在延伸在外壳235外的位置与气缸282连接。插片281底部设有触发块283,托板237顶部设有与触发块283配合的第二触发块284。

工件校准装置3包括连接架31、推板32、推杆33、第二气缸34。连接架31底部与支撑架1固定连接。第二气缸34设于连接架31上,推杆32穿设在第二气缸34上,其末端与推杆33固定连接,推板32底部与放置架22顶部高度相同或略高于放置架22。

支撑架1下部设有第二外壳11,空压机4和控制电路5均设于第二外壳11内部。气缸284、第二气缸34均与空压机4通过管道连接,并由空压机4提供动力。支撑架1底部设有便于调节高度的垫脚12。

以勺子在压制前的胚体6举例,将若干胚体6层叠放置,并将两端分别放置在凹槽238内。如图6所示,气缸282控制插片281来回插入,控制最下部的胚体6落在放置架22上,同时,电机27通过驱动轮25和传动带24带动导料器23在导轨21上不断前进,达到均匀,等间隔摆放胚体6的目的。当放置架22上摆满胚体6后,第二气缸34推动推杆33和推板32向胚体6处移动,并对胚体6的位置进行校正。防止胚体6下落时,发生轻微的位移。

实施例2

本实施例公开了一种全自动工件排列装置。

本实施例中,工件放置装置2还设有第二导料器7、第二传动带71、第二驱动轮72、第二从动轮73和第二电机74。第二电机74设于电机27一侧,第二驱动轮72、第二从动轮73和第二传动带71设于传动带24外侧,第二驱动轮72、第二从动轮73的直径分别径大于驱动轮25、从动轮26的直径。第二导料7器设于导轨21上,并通过第二传动带71带动沿导轨21水平移动。

本实施例的其他结构与实施例1相同。

本实施例设有两个导料器,可以两者依次在导轨21和放置架22上排列工件。本实施例可以复合利用工人向导料器中填装工件的时间,当一个导料器填装时,另一个正常运转;以提高机器的加工效率,节省生产时间和成本。

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不等同于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,不脱离本发明的精神和范围下所做的均等变换和修改,都应涵盖在本发明的范围内。

- 一种全自动工件排列装置

- 外圆磨全自动上下料装置工件定向排列机构