游梁抽油机及实现惯性动态平衡与周期性变速补偿方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及抽油机,尤其涉及游梁抽油机及实现游梁抽油机惯性动态平衡与周期性变速补偿方法。

背景技术

现有的游梁式抽油机,其传动系统构成与传动特征是:使用几十千瓦大功率恒转速运行的y2系列鼠笼转子电动机,或交流永磁转子电动机,将高速旋转运动通过皮带和减速箱传给两个曲柄,带动曲柄做低速旋转,在两个曲柄上装有重型连杆,通过连杆带动重型往复传动部件横梁、游梁、尾部的平衡装置,游梁前端的驴头、悬绳器、光杆、抽油杆柱和抽油柱塞做往复运动传动,将地下石油举升到地面。在两个曲柄上安装四个或两个平衡重块,每个平衡重块重达一吨左右,以及在游梁尾部安装各种形式的平衡装置,对驴头和抽油杆柱进行静态平衡,可是安装在曲柄上的平衡重块在曲柄转到最高或最低位置时其重力全部作用到减速箱的输出轴上,通过轴承压在减速箱壳体上,抽油杆柱的重量没能得到平衡,装在曲柄上的平衡重块。是随着曲柄的旋转角度按正弦规律逐渐与抽油杆柱进行平衡的,只有转到90°时才能将全部重量与抽油杆柱平衡。

为了克服这个问题,现有的抽油机都是将平衡重块成倍加大重量和加大安装半径的过量平衡来补偿,所以游梁式抽油机难以达到全平衡的目的,在游梁尾部安装平衡装置,能直接对驴头和抽油杆柱等重型往复传动部件得到静平衡效果。但是在往复摆动运动的游梁尾部增加平衡装置时,会成正比的增大传动部件的惯性负载,迫使配套电动机成倍加大功率。

游梁式抽油机属于重型机械,其传动部件的重量都是以吨计算的,曲柄后边的传动部件是重型的四连杆机构,游梁尾部的平衡装置、前端的驴头、悬绳器、一千米长的抽油杆柱和抽油柱塞等都是往复运动的重型传动部件,在抽油的上冲程和下冲程都要经过从静止到速度最大,再从速度最大到静止的加速和减速运动过程,这些重型的往复传动部件,在加速时要吸收很大的动力,需要用几十千瓦的电动机才能拖动,在减速时又要释放出很大的动力,需要用大功率电动机做阻尼进行制动,致使游梁式抽油机的传动形成一种幅值高的正负剧烈脉动变化的特殊负载形式,使上游的旋转运动部件形成一种周期性变速、变转矩的转动特性,造成抽油机井的运行效率低到20%左右,有些油田的机井运行效率甚至低到15%至17%。

现有的各种游梁式抽油机,是用几十千瓦的y2系列鼠笼型电动机或交流永磁同步电动机作为原动机,其输出特性都只能适应拖动恒转速负载机械,只有运行在额定参数下才能有高的力能指标,将其用于拖动转速和转矩都是频繁而剧烈变化且脉动幅值很高的游梁抽油机时,尽管将配用电动机的功率加大了许多倍,也难以达到顺利拖过其脉动高峰负载,其高峰负载能使几十千瓦大功率电动机的电流超过20%的满载额定电流。

发明内容

为了解决现有游梁式抽油机井的运行效率过低,配套电动机的平均运行功率因数低的问题,本发明提供一种用惯性动态平衡与周期性变速补充动力运行的游梁抽油机,发明采用的技术方案是:

一种游梁抽油机,包括支架,在所述的支架上铰接有游梁,在所述的游梁一端设有驴头,还包括有曲柄、连杆和动力装置,所述的曲柄设置在动力装置输出端,所述连杆设置在曲柄自由端和游梁之间,在所述的动力装置旋转机构上至少设置一个飞轮,所述的动力装置包括电动机和减速箱,所述的电动机和减速箱传动连接,所述的电动机为具有力矩输出特性的电动机。

进一步的,所述的电动机为YG系列电动机或YZ系列电动机。

进一步,在所述的减速箱输入轴和或电动机转子轴上设置有飞轮。

进一步,在所述的电动机转子轴和减速箱输入轴之间设置传动装置,所述的飞轮设置在该传动装置的旋转机构上。

进一步的,在所述的游梁远离驴头的一端设有平衡装置。

实现游梁抽油机惯性动态平衡与周期性补偿动力运行的方法,将曲柄上的平衡重块去除使游梁失去静态平衡,选用具有力矩输出特性的电动机作为动力源,在减速箱或电动机或电动机和减速箱之间的传动装置的旋转机构上至少设置一个飞轮,驴头从高位下降到低位过程中释放的动能使飞轮加速旋转储存,再通过飞轮释放出的惯性动能为驴头从低位到高位上升过程中的提供动能,力矩输出特性的电动机随负载变化速度不断变化补充机械能的消耗。

进一步的,减轻或去除游梁上的平衡装置。

采用上述结构的抽油机用惯性动态平衡代替用平衡重块静态平衡,能使抽油机井的运行效率成倍提高,能用额定输出功率3kw至9kw具有力矩输出特性的电动机,取代额定输出功率22kw至75kw的y2系列鼠笼转子电动机,三项交流永磁转子电动机以及取代近几十年来研发成的多种几十千瓦,技术复杂的大功率抽油机专用拖动装置,而且能使运行平均功率因数由0.3左右提高到0.9左右。

附图说明

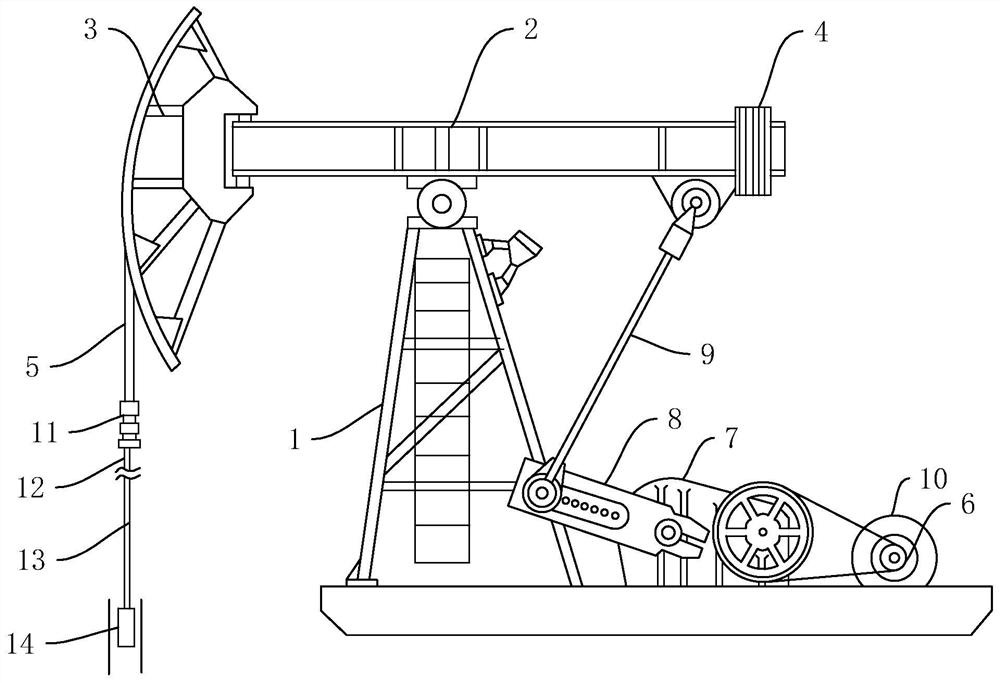

图1为本发明结构示意图。

具体实施方式

如图1所示的游梁抽油机包括支架1,在支架1上铰接有游梁2,游梁2一端设有驴头3,在驴头3上设有抽油绳5,抽油绳5通过悬绳器11与光杆12连接,光杆12上连接抽油杆柱13,抽油杆柱13一端连接抽油柱塞14,该抽油机还包括为抽油机提供动力源的动力装置、曲柄8和连杆9,动力装置包括电动机6和减速箱7,图中给出实施例中电动机6通过皮带和皮带轮与减速箱7传动连接,曲柄8设置在减速箱7输出端,连杆9设置在曲柄8自由端和游梁2之间,在动力装置旋转机构上至少设置一个飞轮10,该抽油机中采用的电动机6为具有力矩输出特性的电动机,具体可采用YG系列电动机或YZ系列电动机,该电动机能够随着负载的变化而改变转速和转矩。

飞轮具体设置方式为:如图1所示的实施例将飞轮10设置在减速箱7输入轴和或电动机6输出轴上。亦或者当减速箱7和电动机6之间设置有附加的传动装置时,且该传动装置上有旋转机构也能够用于安装飞轮。

在上述结构基础上,这里提出使传统游梁抽油机实现惯性动态平衡与周期性补偿动力运行的方法:将曲柄上的平衡重块去除使游梁失去静态平衡,选用具有力矩输出特性的电动机作为动力源,在减速箱或电动机或电动机和减速箱之间的传动装置的旋转机构上至少设置一个飞轮,驴头从高位下降到低位过程中释放的动能使飞轮加速旋转储存,再通过飞轮释放出的惯性动能为驴头从低位到高位上升过程中的提供动能,力矩输出特性的电动机随负载变化速度不断变化补充机械能的消耗。

在该方法基础上为进一步减轻配种一侧的重量可以减轻或去除平衡装置。

该抽油机将传统抽油机固定在曲柄上的全部平衡重块去除,在齿轮减速箱输入轴或电动机输出轴上设置飞轮进行惯性储能,该飞轮通过惯性储能与全部重型往复传动部件从最大速度到静止的减速过程释放出的动能,以及驴头和抽油杆柱下降时释放出的位能相匹配,将重型传动部件整体释放出来的综合机械动能,以及抽油杆柱和驴头下降时释放出的位能,都储存到飞轮的升速度中,当曲柄轴转过上死点开始向上抽油时,飞轮的转速最高,用飞轮转速下降释放出的动力拖动抽油杆柱向上抽油达到上冲程,不再单独用电动机输出转矩去拖动过峰值很高的惯性负载和下冲程向上抬举过量平衡重块的重力负载的目的。

该结构的抽油机能在停止供电后自行抽油2至3个冲次循环,才能将重型转动部件的动能消耗完,因此不再需要配套几十千瓦的大功率电动机,用恒转速去强行拖动过峰值转矩很高的上冲程惯性负载,只需要配用3kw至9kw具有力矩输出特性的YG系列电动机或YZ系列电动机,与储能飞轮转速变化区域配合,变速向抽油机补充实际抽油消耗的能量,该抽油及用重型往复转动部件与储能飞轮相互交换惯性动能,并按照给定的冲次使上冲程慢,下冲程快的特点,周期性变速抽油运行,达到能成倍提高抽油机井效率的目的。

由于电动机的转速变化区间大,需在定子绕组首端连接与绕组无功电流串联电耦合的三项交流电容器,用电容器控制鼠笼转子的磁通矢量,达到使电动机的平均运行效率提高到95%左右的目的。

- 游梁抽油机及实现惯性动态平衡与周期性变速补偿方法

- 辅助曲柄倍速动态平衡游梁抽油机