一种新型口罩自动生产设备

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及口罩生产设备技术领域,特别是涉及一种新型口罩自动生产设备。

背景技术

口罩是一种卫生、医疗用品,用于阻挡有害气体、细菌或者病毒进入口鼻。在口罩生产线上,口罩一般会经过:1、对布料卷纸进行上料压紧;2、对布料卷纸进行折层成型;3、对连接传输的布料卷纸进行切割分成多个口罩加工需要的单体布料;4、对单体布料进行贴膜;5、对贴膜的单体布料进行切割,形成口罩单体。但目前在对单体布料进行贴膜和切割的过程中,自动化程度低,工作效率低。

发明内容

基于此,有必要提供一种新型口罩自动生产设备,以解决现有口罩生产设备自动化程度低以及工作效率低的问题。

为解决上述技术问题,本发明提供以下技术方案:

一种新型口罩自动生产设备,包括机架、设置于机架下方的PLC控制器、设置于机架上前侧的输送机构、为输送机构提供动力的传动机构、设置于机架上后侧的工作台、连接于工作台上的热熔粘接机构和冲切机构;所述输送机构包括与机架连接的输送架、连接于输送架两端的传动轴、连接于传动轴上的输送带、位于输送带内侧且与输送架连接的支撑板,输送带上固定连接有若干等距设置的限位杆,相邻限位杆之间放置有载物箱,载物箱的底面设置有下电加热板;所述热熔粘接机构包括连接于工作台上的第一支柱、连接于第一支柱上端的第一顶板、连接于第一顶板下方的第一气缸、连接于第一气缸下端的上电加热板;所述冲切机构包括连接于工作中上的第二支柱、连接于第二支柱上端的第二顶板、连接于第二顶板下方的第二气缸、连接于第二气缸下端的冲切刀组;所述工作台上位于上电加热板和冲切刀组的下方分别设有可容纳载物箱通过的限位框,限位框上面向输送机构的一端连接有位置传感器;所述工作台上位于热熔粘接机构和冲切机构的一侧分别连接有第三气缸,两第三气缸的上端连接有第四气缸,第四气缸的伸缩端垂直连接有拉杆,载物箱面向热熔粘接机构的一端连接有可容纳拉杆插入的环扣。

优选的,所述传动机构包括设置于机架内的减速电机、与减速电机连接的主传动轮、连接于减速电机上方的传动轴上的副传动轮、连接主传动轮与副传动轮的传动带。

优选的,所述冲切刀组包括平台、通过螺栓连接于平台下方的平板、固定连接于平板上的若干刀片,所述平台的上端与第二气缸的下端连接,所述刀片相互垂直连接以形成若干大小相同的矩形切口。

优选的,所述第三气缸的上端连接有固定板,第四气缸通过螺栓连接于固定板上。

优选的,所述机架下方设有控制箱,PLC控制器位于控制箱内。

优选的,所述控制箱上设有检修门。

优选的,所述下电加热板上设置有导热金属垫。

本发明的有益效果是:单体布料放置在载物箱内,载物箱放置于输送带上,通过输送带将载物箱向前输送,当到达热熔粘接机构一侧时,输送带停止工作,靠近热熔粘接机构的第四气缸伸长并到达载物箱的环扣上方,然后第三气缸收缩,带动第四气缸下降,使拉杆插入环扣内,第四气缸收缩拉动载物箱由限位框进入,直至到达上电加热板的下方,然后第一气缸下降,使上电加热板下降并压在单体布料上,实现热熔粘接;热熔粘接完成后,第一气缸上升,第四气缸延伸推动载物箱回到输送带上,然后第三气缸上升、第四气缸收缩回到原位,输送带将载物箱输送至冲切机构的一侧后停止,通过冲切机构将单体布料切割成单体口罩,当前一载物箱到达冲切机构的一侧后,新的载物箱又到达热熔粘接机构的一侧,热熔粘接机构和冲切机构可同时有序工作,大大提高了生产效果。

附图说明

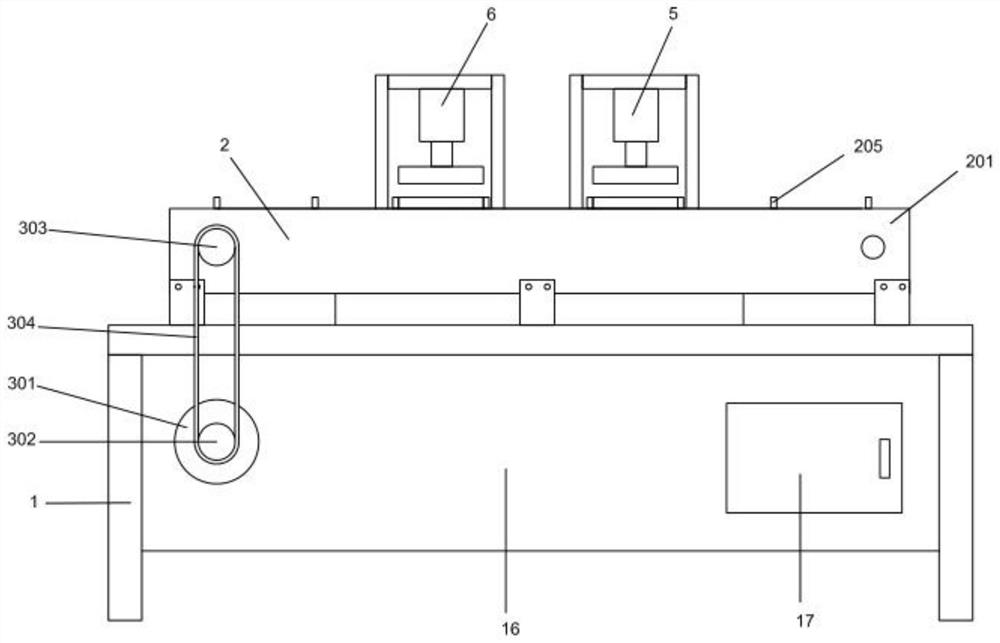

图1为本发明的结构示意图;

图2为热熔粘接机构和冲切机构的示意图;

图3为输送带的示意图;

图4为输送带的侧视图;

图5为载物箱、第三气缸和第四气缸的示意图;

图6为冲切刀组的示意图;

图中,1-机架、2-输送机构、201-输送架、202-传动轴、203-输送带、204-支撑板、205-限位杆、3-传动机构、301-减速电机、302-主传动轮、303-副传动轮、304-传动带、4-工作台、5-热熔粘接机构、501-第一支柱、502-第一顶板、503-第一气缸、504-上电加热板、6-冲切机构、601-第二支柱、602-第二顶板、603-第二气缸、604-冲切刀组、6041-平台、6042-平板、6043-刀片、7-载物箱、8-下电加热板、9-限位框、10-位置传感器、11-第三气缸、12-第四气缸、13-拉杆、14-环扣、15-固定板、16-控制箱、17-检修门、18-导热金属垫。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

请参阅图1-4,一种新型口罩自动生产设备,包括机架1、设置于机架1下方的PLC控制器、设置于机架1上前侧的输送机构2、为输送机构2提供动力的传动机构3、设置于机架1上后侧的工作台4、连接于工作台4上的热熔粘接机构5和冲切机构6;机架1下方设有控制箱16,PLC控制器位于控制箱16内,所述控制箱16上设有检修门17。

所述输送机构2包括与机架1连接的输送架201、连接于输送架201两端的传动轴202、连接于传动轴202上的输送带203、位于输送带203内侧且与输送架201连接的支撑板204,输送带203上固定连接有若干等距设置的限位杆205,相邻限位杆205之间放置有载物箱7,载物箱7的底面设置有下电加热板8,下电加热板8上设置有导热金属垫18,可防止冲切刀组604将下电加热板8切坏。

所述传动机构3包括设置于机架1内的减速电机301、与减速电机301连接的主传动轮302、连接于其中一根传动轴202上的副传动轮303、连接主传动轮与副传动轮的传动带304。

所述热熔粘接机构5包括连接于工作台4上的第一支柱501、连接于第一支柱501上端的第一顶板502、连接于第一顶板502下方的第一气缸503、连接于第一气缸503下端的上电加热板504;所述冲切机构6包括连接于工作台4上的第二支柱601、连接于第二支柱601上端的第二顶板602、连接于第二顶板602下方的第二气缸603、连接于第二气缸603下端的冲切刀组604;所述工作台4上位于上电加热板504和冲切刀组604的下方分别设有可容纳载物箱7通过的限位框9,限位框9上面向输送机构2的一端连接有位置传感器10。

请参阅图2、图5,所述工作台4上位于热熔粘接机构5和冲切机构6的一侧分别连接有第三气缸11,两第三气缸11的上端连接有固定板15,固定板15的上端连接有第四气缸12,第四气缸12的伸缩端垂直连接有拉杆13,载物箱7面向热熔粘接机构5的一端连接有可容纳拉杆13插入的环扣14。

请参阅图6,所述冲切刀组604包括平台6041、通过螺栓连接于平台6041下方的平板6042、固定连接于平板6042上的若干刀片6043,所述平台6041的上端与第二气缸603的下端连接,所述刀片6043相互垂直连接以形成若干大小相同的矩形切口。

本发明的工作原理为:

在工作时,首先在本发明的两侧分别设置机器人,机器人设有用于夹取载物箱7的机械臂。在上游环节,将单体布料放置在载物箱7内,通过机器人将载物箱7放置于输送带203上的限位杆205之间,通过输送带203将载物箱7向前输送,当到达热熔粘接机构5一侧时,位置传感器10检测到信号并传送至PLC控制器,使减速电机302停止工作,从而使输送带203停止;然后靠近热熔粘接机构5的第四气缸12伸长并到达载物箱7的环扣14上方,然后第三气缸11收缩,带动第四气缸12下降,使拉杆13插入环扣14内,接着第四气缸12收缩拉动载物箱7由限位框9进入,直至到达上电加热板504的下方,然后第一气缸503下降,使上电加热板504下降并压在单体布料上,实现热熔粘接;热熔粘接完成后,第一气缸503上升,第四气缸12延伸推动载物箱7回到输送带203上,然后第三气缸11上升,使拉杆13离开环扣14,第四气缸12收缩回到原位;接着减速电机302工作,通过输送带203将载物箱7输送至冲切机构6的一侧后停止,通过冲切机构6一侧的第四气缸12将载物箱7拉至冲切刀组604的下方,然后第二气缸603下降,通过刀片6043将单体布料切割成单体口罩,切割完成后,第二气缸603上升,第四气缸12推动载物箱7再次回到输送带203,并由输送带203向前输送,最后由机器人将载物箱7从输送带上取出。需要说明的是,当前一载物箱7到达冲切机构6的一侧后,新的载物箱7又到达热熔粘接机构5的一侧,热熔粘接机构5和冲切机构6可同时有序工作,大大提高了生产效果。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种新型口罩自动生产设备

- 一种新型口罩自动生产设备