一种基于金属有机骨架的高稳定性固体酸制备方法及应用

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及固体酸催化领域,具体地,涉及一种基于金属有机骨架的高稳定性固体酸制备方法及其在催化酯化反应生产生物柴油中的应用。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

生物柴油也称为生物燃油或再生燃油,具有可再生、可降解,且污染排放低、燃料性能好等优点,被认为是最具潜力的化石能源替代品。大力发展生物柴油技术,对解决资源枯竭和环境污染等问题,具有重要的实际意义。以餐饮废弃油脂为代表的高度酸化废弃油脂价格低廉,其中,大量的游离脂肪酸可通过固体酸催化其与醇剂(甲醇或乙醇)发生酯化反应直接转化为生物柴油,这不仅能够实现餐饮废弃油脂的资源化利用,而且极大降低了生物柴油的生产成本。目前用于生物柴油生产常见固体酸催化剂包括:固体超强酸、杂多酸、分子筛和阳离子交换树脂。但在酯化反应过程中会生成副产物水(式1),进而导致固体酸催化剂的活性位流失,这不仅会增加生物柴油生产成本,而且流失的活性位会污染生物柴油。

如黄宏升等人通过高温煅烧制备的SO

发明内容

本发明的目的是克服以上不足,解决固体酸在催化酯化反应过程中稳定性差的问题。近年来,金属有机骨架已逐渐成为传统载体有效替代品,本发明的目的在于提供一种基于金属有机骨架的高稳定固体酸催化剂的制备方法,从而克服负载型固体酸催化剂活性位流失、易失活的问题。

为实现上述技术目的,本发明采用如下技术方案:

本发明的第一个方面,提供了一种基于金属有机骨架的高稳定性固体酸制备方法,包括:

对含巯基金属有机骨架中的巯基进行氧化,再在无机酸存在的条件下,进行质子化,洗涤、干燥,得到金属有机骨架固体酸。

本发明固体酸催化剂的特点为:金属有机骨架(Metal Organic Frameworks,MOFs)由金属离子与有机配体通过配位作用自组装形成了一种具有周期性多维孔道结构的多孔晶态材料。本发明所述催化剂制备方法为:采用含巯基(–SH)的有机配体合成金属有机骨架,在常温下将其配体中的巯基进行“氧化—质子化”生成磺酸基团(–SO

本发明的第二个方面,提供了任一上述的方法制备的金属有机骨架固体酸催化剂在生物柴油生产中的应用,优选为催化脂肪酸与醇剂酯化反应生产生物柴油。具体方法为:根据设定的醇酸摩尔比,将油酸和甲醇混合后搅拌加热进行酯化反应,之后加入金属有机骨架固体酸催化剂,保持冷凝回流,反应结束后,使用离心机分离催化剂,所得液体产物静置分层,上层为生物柴油,下层为水和甲醇混合物。

本发明的有益效果在于:

(1)本发明采用过氧化氢(H

(2)本发明所得基于金属有机骨架的固体酸催化活性高、稳定性好。从工业化角度来讲,提高催化剂重复使用次数,有利于降低生产成本,具有广阔的应用前景。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

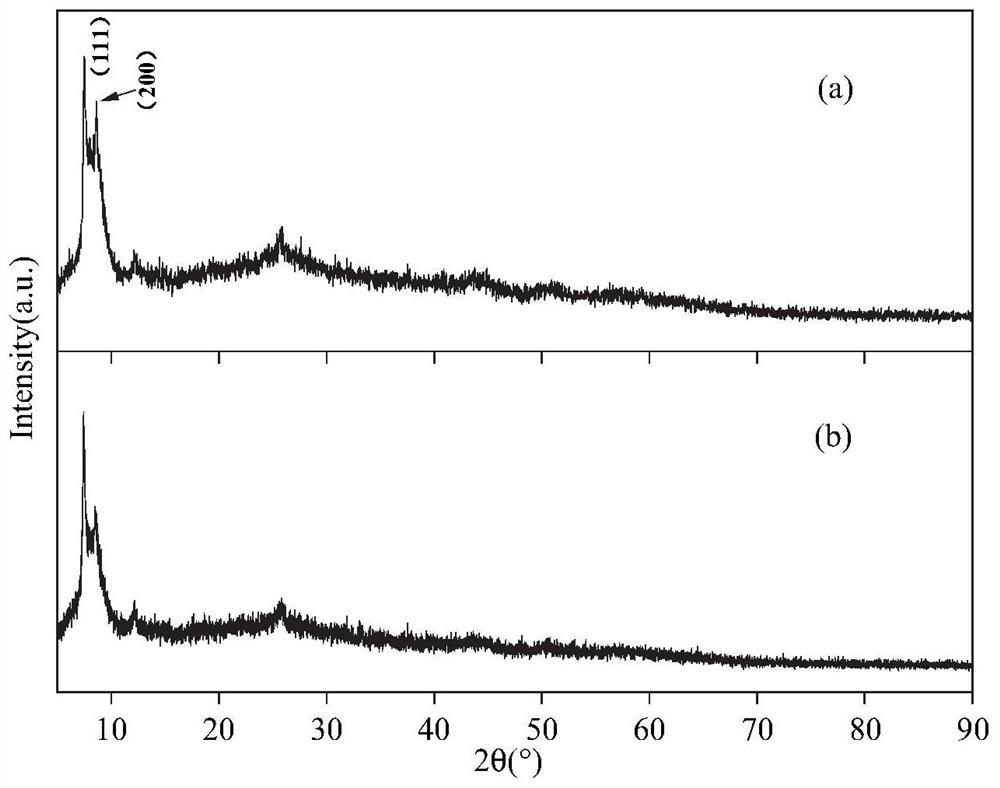

图1为本发明实施例3制备的固体酸及重复使用后的固体酸XRD谱图,其中,(a)为实施例3制备的固体酸的表征结果,(b)为实施例3制备的固体酸重复使用3次后的表征结果;

图2为本发明实施例3制备的固体酸及重复使用后的固体酸FTIR谱图,其中,(a)为实施例3制备的固体酸的表征结果,(b)为实施例3制备的固体酸重复使用3次后的表征结果;

图3为本发明实施例3制备的固体酸TG曲线。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

正如前文所述,普通固体酸在使用过程中存在活性位流失的问题,导致重复使用性能差。因此,研发出一种催化性能好、稳定性能高的固体酸催化剂势在必行。

本发明第一目的:提供一种基于金属有机骨架的高稳定性固体酸制备方法。

本发明第二目的:提供上述方法制备的高稳定性固体酸在生物柴油生产中的应用。

为实现上述目的,本发明提供了一种基于金属有机骨架的高稳定性固体酸制备方法,包括以下步骤:

(1)金属有机骨架的制备:将四氯化锆(ZrCl

(2)将步骤(1)晶化所得的固体产物分别使用DMF和甲醇进行洗涤,将所得固体置于烘干箱中干燥,得到金属有机骨架UiO–66–SH。

(3)金属有机骨架固体酸的制备:将步骤(2)所得产品置于非氧化性气氛下利用过氧化氢(H

本申请对金属有机骨架的具体制备方法并不作特殊的限定,在一些实施例中,采用溶剂热法,所述锆源和有机配体的摩尔比为1:0.8~1:2;锆源和调节剂摩尔比为1:30~1:100;所述水浴加热条件为40~70℃,恒温搅拌10~60min;所述溶剂热法反应条件为在100~160℃下持续加热20~30h,获得的多孔晶态材料具有更优的周期性多维孔道结构。

在一些实施例中,步骤(2)中,所述洗涤条件为在DMF中50~80℃加热洗涤1~4h;在甲醇中40~60℃洗涤0.5~3h,洗涤两次,以获得较为纯净的金属有机骨架UiO–66–SH,提高了后续的“氧化—质子化”的处理效果。

在一些实施例中,步骤(2)中,所述干燥条件为常压下,在90~150℃干燥8~24h;真空下,在100~150℃干燥5~12h,以将金属有机骨架UiO–66–SH上残留的溶剂充分脱除。

在一些实施例中,步骤(3)中,将UiO–66–SH置于5~20mL甲醇中,在室温下搅拌10~30min。通入非氧化性气氛,以去除反应容器中的空气,其中,非氧化性气氛气氛流量为50~200mL/min。加入氧化剂对UiO–66–SH中的巯基进行氧化,后续再经质子化处理生成磺酸基团,制备出具有较高催化活性的金属有机骨架固体酸。

本申请对于氧化剂的种类并不作特殊的限定,在一些实施例中,步骤(3)中,取6~30mL的过氧化氢(H

本申请对于无机酸的种类并不作特殊的限定,在一些实施例中,步骤(3)中,质子化过程中,无机酸为硫酸、盐酸、硝酸等,无机酸浓度为0.1~2mol/L,无机酸用量为5~20mL,质子化时间为30~60min,以制备出具有较高催化活性的金属有机骨架固体酸。

在一些实施例中,步骤(3)中,所述洗涤方法为去离子水洗涤,直至洗涤液为中性。所述干燥方法为先常压后真空干燥。常压下,在90~150℃干燥8~12h;真空下,在100~150℃干燥5~10h,以清除金属有机骨架固体酸表面的杂质以及残留的液体。

在一些实施例中,所述加热方式为水浴加热到40~70℃,以提高油酸与甲醇的反应活性,推动酯化反应的进行。

研究发现:随着催化剂用量的增加,酯化反应速率加快,但当催化剂加入量达到20%(占油酸重量)以后,继续增加催化剂用量,对反应速率提升不大。因此,在一些实施例中,所述催化剂量为5%~20%(占油酸重量),以保证催化效果的同时,提高催化剂的利用率。

在一些实施例中,所述甲醇与原料油摩尔比3:1~15:1,以提高生物柴油的转化率和原料的利用率。

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

以下实施例中,各原料皆为市售产品。

实施例1

基于金属有机骨架的高稳定性固体酸制备方法,具体方法如下:

(1)按照ZrCl

(2)量取50mLDMF对步骤(1)所得固体进行洗涤,水浴加热至60℃进行搅拌60min,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体。接着将一次洗涤固体加入到100mL甲醇中,水浴加热至50℃搅拌2h,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体;相同条件再次用甲醇洗涤,离心后得到三次洗涤固体。

(3)将步骤(2)中所得三次洗涤固体在常压下120℃干燥10h,然后在真空条件下120℃干燥5h,得到金属有机骨架UiO–66–SH。

(4)称取0.2g的UiO–66–SH,再用量筒量取12mL甲醇,将两者混合置于三口烧瓶磁力搅拌10min,同时通入氮气去除反应容器中的空气。加入6mL30%H

(5)用10mL去离子水洗涤步骤(4)所得固体,使用离心机分离固体产物,若滤液pH<7,则重复该步骤,直到洗涤液为中性。

(6)在常压下对上述步骤(5)洗涤后的固体于100℃干燥8h,真空下100℃干燥5h得到金属有机骨架固体酸UiO–66–SO

实施例2

基于金属有机骨架的高稳定性固体酸制备方法,具体方法如下:

(1)按照ZrCl

(2)量取50mL DMF对步骤(1)所得固体进行洗涤,水浴加热至60℃进行搅拌60min,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体。接着将一次洗涤固体加入到100mL甲醇中,水浴加热至50℃搅拌2h,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体;相同条件再次用甲醇洗涤,离心后得到三次洗涤固体。

(3)将步骤(2)中所得三次洗涤固体在常压下120℃干燥10h,然后在真空条件下120℃干燥6h,得到金属有机骨架UiO–66–SH。

(4)称取0.2g的UiO–66–SH,再用量筒量取12mL甲醇,将两者混合置于三口烧瓶磁力搅拌10min,同时通入氩气去除反应容器中的空气。加入12mL30%H

(5)用10mL去离子水洗涤步骤(4)所得固体,使用离心机分离固体产物,若滤液pH<7,则重复该步骤,直到洗涤液为中性。

(6)在常压下对上述步骤(5)洗涤后的固体于100℃干燥12h,真空下120℃干燥6h得到金属有机骨架固体酸UiO–66–SO

实施例3

基于金属有机骨架的高稳定性固体酸制备方法,具体方法如下:

(1)按照ZrCl

(2)量取50mLDMF对步骤(1)所得固体进行洗涤,水浴加热至60℃进行搅拌60min,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体。接着将一次洗涤固体加入到100mL甲醇中,水浴加热至50℃搅拌3h,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体;相同条件再次用甲醇洗涤,离心后得到三次洗涤固体。

(3)将步骤(2)中所得三次洗涤固体在常压下120℃干燥12h,然后在真空条件下120℃干燥6h,得到金属有机骨架UiO–66–SH。

(4)称取0.2g的UiO–66–SH,再用量筒量取12mL甲醇,将两者混合置于三口烧瓶磁力搅拌10min,同时通入氮气去除反应容器中的空气。加入20mL30%H

(5)用10mL去离子水洗涤步骤(4)所得固体,使用离心机分离固体产物,若滤液pH<7,则重复该步骤,直到洗涤液为中性。

(6)在常压下对上述步骤(5)洗涤后的固体于100℃干燥8h,真空下120℃干燥6h得到金属有机骨架固体酸UiO–66–SO

实施例4

基于金属有机骨架的高稳定性固体酸制备方法,具体方法如下:

(1)按照ZrCl

(2)量取50mLDMF对步骤(1)所得固体进行洗涤,水浴加热至60℃进行搅拌60min,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体。接着将一次洗涤固体加入到100mL甲醇中,水浴加热至50℃搅拌3h,在离心机中以5000r/min的转速离心10min,得到一次洗涤固体;相同条件再次用甲醇洗涤,离心后得到三次洗涤固体。

(3)将步骤(2)中所得三次洗涤固体在常压下130℃干燥12h,然后在真空条件下120℃干燥8h,得到金属有机骨架UiO–66–SH。

(4)称取0.2g的UiO–66–SH,再用量筒量取20mL甲醇,将两者混合置于三口烧瓶磁力搅拌10min,同时通入氦气去除反应容器中的空气。加入20mL30%H

(5)用去10mL离子水洗涤步骤(4)所得固体,使用离心机分离固体产物,若滤液pH<7,则重复该步骤,直到洗涤液为中性。

(6)在常压下对上述步骤(5)洗涤后的固体于100℃干燥8h,真空下120℃干燥6h得到金属有机骨架固体酸UiO–66–SO

性能测试

(1)以实施例1–4制备的固体酸为催化剂催化油酸与甲醇酯化反应:在酯化反应器中,根据醇酸摩尔比15:1加入2g油酸(酸值为218.74mg KOH/g(GB/T5530–2005),摩尔质量为282.47g/mol)和2.841g甲醇,通过磁力搅拌、水浴加热达到70℃后加入0.20g(占原料油质量10%)催化剂(设置条件相同的四组实验,区别在于加入催化剂分别为实施例1–4所制备,记为A、B、C、D四组),维持转速300r/min,并保持冷凝回流反应4h后。将液体产物置于离心机中5000r/min离心10min,倒入分液漏斗中静置分层12h,上层为生物柴油。检测出酯化反应转化率分别为70.94%,76.82%,82.28%,57.80%。

(2)酯化反应结束后,通过离心机回收催化剂,不经任何处理,在相同酯化反应工况下直接催化新鲜的油酸和甲醇,进行固体酸重复使用性实验。实施例1重复性结果为70.94%、64.59%、60.08%;实施例2重复性结果为76.82%、75.88%、67.24%;实施例3重复性结果为82.28%、81.48%、79.04%;实施例4重复性结果为57.80%、57.72%、46.38%;以上实验结果表明实施例3所得固体酸在重复使用过程中催化效果无明显变化,具有较高的稳定性能。

(3)利用X–射线衍射仪(XRD)、傅里叶变换红外光谱仪(FTIR)和热重分析仪(TGA)对实施例3得到的金属有机骨架固体酸催化剂进行表征,检测结果如图1中(a)、图2中(a)所示。由图1中(a)的XRD谱图可以看出,UiO–66–SO

对实施例3制备的催化剂进行热重分析,结果如图3所示。由图3金属有机骨架固体酸TG曲线可以看出,金属有机骨架固体酸分解温度为400℃,具有较高的热稳定性能,这能保证固体酸在酯化反应温度下其结构与组分保持稳定。以上表征结果表明,本发明通过氧化金属有机骨架中巯基生成磺酸基团制备出了高效稳定的固体酸催化剂。

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

- 一种基于金属有机骨架的高稳定性固体酸制备方法及应用

- 一种高稳定性金属有机骨架杂化材料、制备方法及其应用