改性氧化石墨烯水性防腐涂料及其制备方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及一种水性防腐涂料,特别是涉及一种改性氧化石墨烯水性防腐涂料及其制备方法。

背景技术

金属基底与所处环境中的腐蚀介质(如水分子、氧气分子、氯离子等)发生化学或电化学作用所引起基材损坏的现象。金属腐蚀不仅给国家和企业带来了巨大经济损失,而且也污染人类的居住环境,更为严重的是金属腐蚀可能会造成重大的安全事故。因此,降低金属腐蚀带来的损失和危害,对金属材料进行耐腐蚀研究具有重要意义。

目前金属防腐常用的措施有:阴极保护技术与涂层防护技术。涂层防腐技术由于选择性宽、可用范围广等优点,是现阶段应用最为普遍的方法。由于我国在涂料领域中广泛使用溶剂型涂料,而溶剂型涂料中存在的大量挥发性有机化合物(VOC)是空气中VOC最主要的来源。这些以气体状态存在于空气中的VOC对人体的呼吸系统危害极大。随着世界上各个国家对环保要求的日益迫切,开发环保型的涂料已经变得越来越重要。

水性环氧树脂涂料因为其低VOC、资源丰富、成本低等优点被越来越多地用来代替溶剂型涂料,然而由于传统水性环氧树脂涂料的防腐性能逊于溶剂型涂料,所以导致水性环氧树脂涂料在许多领域的应用受到诸多限制。

近年来,纳米材料在涂料中的研究应用使得涂料的综合性能有了很大的改观。其中,石墨烯及其衍生物在涂料中的应用引起了越来越多科研人员的重视。Hao将石墨烯添加到环氧树脂中制备复合涂层,研究了复合涂层的弯曲性能、耐磨和耐蚀性能,结果表明,添加石墨烯后复合涂层的柔韧性、耐磨和耐蚀性都得到了有效的改善。Gu等通过苯胺三聚体衍生物与石墨烯之间形成π-π键,提高石墨烯在水中的分散性,进而制备了水性环氧复合涂层,结果表明,与纯水性环氧涂层比较,复合涂层的防腐性能得到明显改善。氧化石墨烯(GO)是一种结构类似于石墨烯(Graphene)的二维片状纳米材料,与石墨烯不同的是,氧化石墨烯表面和边缘上含有丰富的含氧官能团,将其添加到水性环氧树脂涂料中可以提高涂层的物理阻隔性,从而延缓腐蚀介质扩散至基底表面。但是由于氧化石墨烯易团聚的缺点使其在涂料中的防腐效果不尽如人意。因此,制备出能够在涂料中均匀分散的氧化石墨烯变得至关重要。

为了提高氧化石墨烯在涂料中的分散性,越来越多的研究者开始利用氧化石墨烯的含氧官能团作反应活性位点,对其进行接枝改性,并将改性氧化石墨烯当作防腐填料添加到涂料中制备复合涂层,进而提高所制备涂层的防腐性能。

Sepideh等利用APTES对氧化石墨烯进行改性制备复合材料,将复合材料以不同比例添加到环氧树脂涂料中并研究其耐蚀性能。

Zhang等通过非共价键π-π相互作用制备了稳定分散的PVP-rGO液体,再将PVP-rGO与水性环氧树脂涂料均匀混合制备复合涂层,并详细研究了复合涂层的耐蚀性能。结果显示,与纯水性环氧树脂涂层相比,添加了PVP-rGO的复合涂层在防腐蚀性能上有了很大的改善。

Ramezanzadeh等以对苯二胺为改性剂制备了氨基功能化的氧化石墨烯(FGO),然后利用湿转移法将改性后的氧化石墨烯添加到环氧树脂中。发现改性后的氧化石墨烯可以较好地分散到环氧树脂中。

Xiao等通过原位聚合法制备了聚苯胺/氧化石墨烯(PAGO)复合材料,并将复合材料添加到锌基水性涂料(ZWC)中,通过与纯ZWC、PANI/ZWC和GO/ZWC涂层的防腐性能对比,分析了PAGO/ZWC涂层的防腐性能。但是,还没见2,5-二氨基苯磺酸改性改性水性环氧树脂涂料的报导。

发明内容

本发明目的在于克服现有技术的上述缺陷,提供一种氧化石墨烯能在水性环氧树脂涂料中均匀分散的改性氧化石墨烯水性防腐涂料,本发明还涉及该涂料的制备方法。

为实现上述目的,本发明改性氧化石墨烯水性防腐涂料,其特别之处在于由氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液混合在80℃下恒温加热并搅拌制成的2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成的。混合搅拌至均匀制成的是混合搅拌均匀至可喷涂状态后制成的。本发明经2,5-二氨基苯磺酸为改性剂制备2,5-二氨基苯磺酸改性氧化石墨烯,利用2,5-二氨基苯磺酸上的氨基(-NH

作为优化,所述氧化石墨烯水溶液是氧化石墨烯与超纯水的水溶液,氧化石墨烯与超纯水的重量比为0.25:50。

作为优化,所述氧化石墨烯水溶液是由氧化石墨烯与超纯水按所述重量比混合用超声处理使氧化石墨烯在水中分散均匀制得。所述超声处理时间为1h。所述配比重量的氧化石墨烯放入装有所述配比重量超纯水的容器中,超声处理1h,使氧化石墨烯在水中分散均匀,得到氧化石墨烯水溶液。

作为优化,所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水的水溶液,2,5-二氨基苯磺酸与超纯水的重量比为0.2:200。

作为优化,所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水的所述重量比混合搅拌加热至其全部溶解制成的。所述配比重量的2,5-二氨基苯磺酸放入装有所述配比重量的超纯水的容器中并混合搅拌加热至其全部溶解后得到所述2,5-二氨基苯磺酸水溶液。所述搅拌加热条件为80℃加热搅拌数十秒。

作为优化,所述氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液的重量配比为5:1;氧化石墨烯水溶液与水性环氧树脂涂料中水性环氧树脂乳液的配比为3-4ml:5g。

作为优化,2,5-二氨基苯磺酸改性氧化石墨烯水溶液在60℃下烘干,研磨成粉末,使用时:将所述烘干失水重量的超纯水加入到所述粉末中超声处理,使2,5-二氨基苯磺酸改性氧化石墨烯在水中分散均匀,得到的2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成的。混合搅拌至均匀制成的是混合搅拌均匀至可喷涂状态后制成的。超声处理时间为1h。2,5-二氨基苯磺酸改性氧化石墨在水性环氧树脂涂料中的添加量为重量比的0.2%。

本发明改性氧化石墨烯水性防腐涂料的制备方法是先由氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液混合在80℃下恒温加热并搅拌制成2,5-二氨基苯磺酸改性氧化石墨烯水溶液,再将2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成。混合搅拌至均匀制成是混合搅拌均匀至可喷涂状态后制成;或者再将2,5-二氨基苯磺酸改性氧化石墨烯水溶液在60℃下烘干研磨成粉末,使用时:将所述烘干失水重量的超纯水加入到所述粉末中超声处理,使2,5-二氨基苯磺酸改性氧化石墨烯在水中分散均匀,得到的2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成。混合搅拌至均匀制成是混合搅拌均匀至可喷涂状态后制成。超声处理时间为1h。超声处理时间为1h。2,5-二氨基苯磺酸改性氧化石墨在水性环氧树脂涂料中的添加量为重量比的0.2%。本发明经2,5-二氨基苯磺酸为改性剂制备2,5-二氨基苯磺酸改性氧化石墨烯,利用2,5-二氨基苯磺酸上的氨基(-NH

作为优化,所述氧化石墨烯水溶液是氧化石墨烯与超纯水的水溶液,氧化石墨烯与超纯水的重量比为0.25:50;所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水的水溶液,2,5-二氨基苯磺酸与超纯水的重量比为0.2:200。

所述氧化石墨烯水溶液是由氧化石墨烯与超纯水按所述重量比混合用超声处理使氧化石墨烯在水中分散均匀制得。所述超声处理时间为1h。所述配比重量的氧化石墨烯放入装有所述配比重量超纯水的容器中,超声处理1h,使氧化石墨烯在水中分散均匀,得到氧化石墨烯水溶液。所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水按所述重量比混合搅拌加热至其全部溶解制成的。所述配比重量的2,5-二氨基苯磺酸放入装有所述配比重量的超纯水的容器中并混合搅拌加热至其全部溶解后得到所述2,5-二氨基苯磺酸水溶液。所述搅拌加热条件为80℃加热搅拌数十秒。

作为优化,所述氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液的重量配比为5:1;氧化石墨烯水溶液与水性环氧树脂涂料中水性环氧树脂乳液的配比为3-4ml:5g。

本发明选用2,5-二氨基苯磺酸和氧化石墨烯为原料,采用水热反应法制备改性氧化石墨烯复合材料,通过物理共混将与水性环氧树脂涂料制备成水性环氧复合涂层。通过傅里叶红外光谱(FTIR)、拉曼光谱(Raman)、X 射线衍射(XRD)、扫描电镜(SEM)和透射电镜(TEM)分析改性氧化石墨烯复合材料的结构和微观形貌,利用交流阻抗谱(EIS)、动电位塔菲尔极化曲线(Tafel)和中性盐雾试验评价改性水性环氧复合涂料涂层的耐蚀性能。结果表明,改性后得到的水性环氧复合涂层保持了水性环氧复合涂层原有的片层结构。经300h盐雾腐蚀后复合涂层除划痕附近外其他位置无明显水泡和腐蚀斑点。说明适量的改性氧化石墨烯复合材料可以在涂层中形成迷宫式的屏蔽网络,延长腐蚀介质扩散到金属基底的时间,进而提高涂层的耐蚀性能。

采用上述技术方案后,本发明改性氧化石墨烯水性防腐涂料及其制备方法具有氧化石墨烯能在水性环氧树脂涂料中均匀分散,并能形成迷宫式的屏蔽网络,延长腐蚀介质扩散到金属基底的时间,进而提高涂层的耐蚀性能的优点。

附图说明

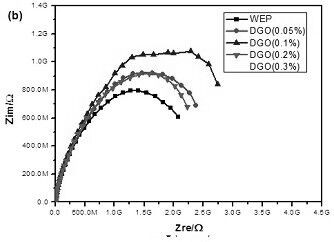

图1是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用氧化石墨烯和制成的2,5-二氨基苯磺酸改性氧化石墨烯的傅里叶红外光谱对照图;图2是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用氧化石墨烯和制成的2,5-二氨基苯磺酸改性氧化石墨烯的XRD衍射对照图。图3是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用氧化石墨烯和制成的2,5-二氨基苯磺酸改性氧化石墨烯的GO和DGO的拉曼光谱对照图。图4是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用氧化石墨烯和制成的2,5-二氨基苯磺酸改性氧化石墨烯的GO(a)和DGO (b)的SEM形貌照片图。图5是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用氧化石墨烯和制成的2,5-二氨基苯磺酸改性氧化石墨烯的GO(a)和DGO(b)的TEM形貌照片图。图6、7、8分别是本发明改性氧化石墨烯水性防腐涂料及其制备方法所制改性氧化石墨烯水性防腐涂料的涂层在3.5%NaCI溶液中浸泡48h后(a)Bode、(b)Nyquist和(c)极化曲线图。图9分别是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用现有水性环氧树脂涂料及所制四种改性氧化石墨烯水性防腐涂料经盐雾腐蚀300h后的试验照片对比图。图10分别是本发明改性氧化石墨烯水性防腐涂料及其制备方法所用现有水性环氧树脂涂料及所制四种改性氧化石墨烯水性防腐涂料的附着力实验照片对比图。

具体实施方式

本发明改性氧化石墨烯水性防腐涂料是由氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液混合在80℃下恒温加热并搅拌制成的2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成的。混合搅拌至均匀制成的是混合搅拌均匀至可喷涂状态后制成的。经300h盐雾腐蚀后复合涂层除划痕附近外其他位置无明显水泡和腐蚀斑点。混合搅拌至均匀制成的是混合搅拌均匀至可喷涂状态后制成的。

本发明经2,5-二氨基苯磺酸为改性剂制备2,5-二氨基苯磺酸改性氧化石墨烯,利用2,5-二氨基苯磺酸上的氨基(-NH

所述氧化石墨烯水溶液是氧化石墨烯与超纯水的水溶液,氧化石墨烯与超纯水的重量比为0.25:50。所述氧化石墨烯水溶液是由氧化石墨烯与超纯水按所述重量比混合用超声处理使氧化石墨烯在水中分散均匀制得。所述超声处理时间为1h。所述配比重量的氧化石墨烯放入装有所述配比重量超纯水的容器中,超声处理1h,使氧化石墨烯在水中分散均匀,得到氧化石墨烯水溶液。

所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水的水溶液,2,5-二氨基苯磺酸与超纯水的重量比为0.2:200。所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水按所述重量比混合搅拌加热至其全部溶解制成的。所述配比重量的2,5-二氨基苯磺酸放入装有所述配比重量的超纯水的容器中并混合搅拌加热至其全部溶解后得到所述2,5-二氨基苯磺酸水溶液。所述搅拌加热条件为80℃加热搅拌数十秒。

所述氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液的重量配比为5:1;氧化石墨烯水溶液与水性环氧树脂涂料中水性环氧树脂乳液的配比为3-4ml:5g。环氧树脂是一种高分子聚合物,分子式为(C

所述水性环氧固化剂活性物的化学结构式是:

2,5-二氨基苯磺酸改性氧化石墨烯水溶液在60℃下烘干,研磨成粉末,使用时:将所述烘干失水重量的超纯水加入到所述粉末中超声处理,使2,5-二氨基苯磺酸改性氧化石墨烯在水中分散均匀,得到的2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成的。混合搅拌至均匀制成的是混合搅拌均匀至可喷涂状态后制成的。超声处理时间为1h。超声处理时间为1h。2,5-二氨基苯磺酸改性氧化石墨在水性环氧树脂涂料中的添加量为重量比的0.2%。

本发明改性氧化石墨烯水性防腐涂料的制备方法是先由氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液混合在80℃下恒温加热并搅拌制成2,5-二氨基苯磺酸改性氧化石墨烯水溶液,再将2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成。混合搅拌至均匀制成是混合搅拌均匀至可喷涂状态后制成;或者再将2,5-二氨基苯磺酸改性氧化石墨烯水溶液在60℃下烘干研磨成粉末,使用时:将所述烘干失水重量的超纯水加入到所述粉末中超声处理,使2,5-二氨基苯磺酸改性氧化石墨烯在水中分散均匀,得到的2,5-二氨基苯磺酸改性氧化石墨烯水溶液加入到水性环氧树脂乳液与水性环氧固化剂混合搅拌至均匀的水性环氧树脂涂料中混合搅拌至均匀制成。混合搅拌至均匀制成的是混合搅拌均匀至可喷涂状态后制成。超声处理时间为1h。超声处理时间为1h。2,5-二氨基苯磺酸改性氧化石墨在水性环氧树脂涂料中的添加量为重量比的0.2%。本发明经2,5-二氨基苯磺酸为改性剂制备2,5-二氨基苯磺酸改性氧化石墨烯,利用2,5-二氨基苯磺酸上的氨基(-NH

所述氧化石墨烯水溶液是氧化石墨烯与超纯水的水溶液,氧化石墨烯与超纯水的重量比为0.25:50;所述2,5-二氨基苯磺酸水溶液是2,5-二氨基苯磺酸与超纯水的水溶液,2,5-二氨基苯磺酸与超纯水的重量比为0.2:200。

所述氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液的重量配比为5:1;氧化石墨烯水溶液与水性环氧树脂涂料中水性环氧树脂乳液的配比为3-4ml:5g。环氧树脂是一种高分子聚合物,分子式为(C

所述水性环氧固化剂活性物的化学结构式是:

本发明是以2,5-二氨基苯磺酸为改性剂制备改性氧化石墨烯(DGO),将2,5-二氨基苯磺酸接枝到氧化石墨烯上,使DGO与水性环氧树脂涂料具有良好的相容性,得到DGO/WEP复合涂层,借助多种测试手段对该类复合涂层的防腐性能进行研究获得的发明成果。

1、试验材料和方法。

1.1 2,5-二氨基苯磺酸改性氧化石墨烯复合材料的制备:首先称取少量的氧化石墨烯放入装有50ml超纯水的烧杯中,超声处理1h,使氧化石墨烯在水中分散均匀,得到氧化石墨烯水溶液,然后再称取适量的2,5-二氨基苯磺酸放入装有20ml超纯水的烧杯中并混合搅拌加热至其全部溶解,得到2,5-二氨基苯磺酸水溶液,之后将氧化石墨烯水溶液与2,5-二氨基苯磺酸水溶液按质量比例5:1混合,使用恒温磁力水浴搅拌器在80℃下恒温加热并搅拌40min。将所得的改性氧化石墨烯水溶液倒入玻璃蒸发皿中,并放置在60℃下的恒温鼓风干燥箱中将其烘干。最后将干燥后的2,5-二氨基苯磺酸改性氧化石墨烯(DGO)研磨成粉末,装入塑料收集管内,以备后续的试验和检测。

1.2 DGO/水性环氧树脂复合涂层的制备。

DGO/WEP的制备步骤如下:首先将适量的超纯水加入到制备好的改性氧化石墨烯粉末中并超声1h,然后将水性环氧树脂乳液和水性环氧固化剂按2:1的比例混合搅拌至均匀,待氧化石墨烯水溶液与水性环氧树脂涂料混合搅拌至均匀的可喷涂状态后,再将混合均匀的水性环氧树脂复合涂料倒入喷枪料斗,打开空压机气阀将复合涂料均匀地喷在经过表面预处理的Q235钢板上,涂层厚度控制在30±10um的范围内。最后将喷涂完成的Q235钢板放置在80°C的烘箱中烘干12h后取出待用。为了研究DGO添加量对复合涂层防腐性能的影响,利用上述步骤将DGO以不同质量分数加入到水性环氧树脂涂料中,DGO的添加量分别为0.05%、0.1%、0.2%和0.3%,另外,再以类似步骤制备WEP涂层,待所制备涂层干燥后,将四种复合涂层与WEP涂层进行耐腐性能的比较。

1.3 DGO及DGO/WEP复合涂层的表征与性能测试。

采用D/MAX-2500/PC型X射线衍射仪对DGO的晶体结构进行表征。采用Cu靶Kα射线,电压为30kV,电流为35mA,扫描的2θ角度的范围为5-60°,扫描速率为3°/min。

采用Horiba公司的IHR320型拉曼光谱仪来测试GO与DGO的有序度和混乱度,测试扫描范围为100~4000 cm

采用德国Bruker公司生产的TENSOR II 型傅里叶红外光谱仪分别对GO、DGO进行测试,扫描范围4000-500cm

采用美国FEI公司XL30 ESEM FEG型扫描电子显微镜对GO及DGO的片层结构、褶皱情况、均匀性和表面粗糙度等微观形貌进行表征,工作电压30KV。

通过型号为JEM2100的透射电子显微镜对GO及DGO的微观形貌、分散情况和片层大小进行表征,加速电压为200kv。

采用型号为KS-M的涂层附着力检测仪,对WEP、DGO/WEP复合涂层与Q235钢板的结合力进行测试,拉拔速度为0.5MPa/s,锭子尺寸为20mm。

采用Princeton的型号为PMC-1000A的电化学工作站对所制备的涂层进行交流阻抗谱和极化曲线的测试。

2、结果与讨论。

2.1 2,5-二氨基苯磺酸改性氧化石墨烯复合材料的表征。

图1所示为本发明GO和DGO的红外光谱图,由图1可见,GO在3379cm

图2是本发明材料GO和DGO的XRD图。GO的XRD谱图显示,在2θ=12.61°处有一个强度较高的衍射峰,与氧化石墨烯(001)晶面相对应,由布拉格方程2dsinθ=nλ(d为GO或DGO的层间距,λ是X射线的波长,θ是掠射角)得出,GO片层间距d=0.70nm;DGO的XRD谱图中,在2θ=10.89°出现(001)晶面的衍射峰,与GO相比,衍射峰的2θ向左发生偏移,并根据布拉格方程得出DGO的片层间距d=0.81nm,比GO的片层间距增加了0.11nm,这说明2,5-二氨基苯磺酸上的氨基与氧化石墨烯片层上的环氧基发生了反应,2,5-二氨基苯磺酸成功地接枝到氧化石墨烯片层之间,导致氧化石墨烯片层之间距离增加。

图3是本发明GO和DGO的拉曼光谱图。拉曼光谱是分析碳材料结构最重要的表征手段之一。D峰和G峰是碳材料在拉曼光谱中的两个特征峰,通过D峰与G峰的峰强比值可以表征碳材料结构的混乱和缺陷程度。图3是GO和DGO的拉曼光谱图,GO在1347cm

图4分别为本发明GO(a)和DGO (b)的SEM形貌照片,以此进行GO和DGO的SEM图对比分析。从GO图可以观察到氧化石墨烯呈片状堆叠结构,且表面及边缘存在少许褶皱,这是因为氧化石墨烯上含有大量含氧官能团,导致其产生部分缺陷。从DGO图可以观察到2,5-二氨基苯磺酸改性氧化石墨烯后,DGO仍然具有与氧化石墨烯相似的片层结构,且由于磺酸基的存在,导致DGO同样有部分褶皱存在于其表面及边缘,但是,与氧化石墨烯相比,DGO的片层结构相对更加松散,显然是由于改性后的氧化石墨烯片层之间接枝插层了一些2,5-二氨基苯磺酸大分子,使得DGO难以团聚,为其在水性涂料中均匀分散奠定基础。

图5分别为本发明GO(a)和DGO(b)的TEM形貌照片,以此通过透射电子显微镜(TEM)进一步观察了本发明GO和DGO的微观形貌和结构。可见,GO呈现透明的二维片状结构并存在少许褶皱;DGO的微观形貌仍为片层结构,而且DGO片层表面的粗糙度比GO有所增加,这是由于2,5-二氨基苯磺酸分子接枝插层到GO片层之间,抑制了GO片层的堆叠,致使GO片层错位不规则随机排列,进而说明经2,5-二氨基苯磺酸改性后DGO片层结构存在,且不易团聚,有利于均匀分散在水性涂料中。

2.2 DGO/水性环氧树脂复合涂层的耐蚀性能。

(1)电化学腐蚀结果。

图6、7、8分别为本发明涂层在3.5%NaCI溶液中浸泡48h后(a)Bode、(b)Nyquist和(c)极化曲线图。也就是不同涂层在3.5%NaCI溶液中浸泡48h后Bode、Nyquist和极化曲线图。通常在Bode图中,最低频率(0.01Hz)时的阻抗模值表示涂层的腐蚀电阻,此时的腐蚀电阻越大表示涂层的防腐效果越好。由图6可见,在频率为0.01Hz时,WEP和四种DGO/WEP涂层的腐蚀电阻大小为:DGO/WEP(0.2%)>DGO/WEP(0.1%)>DGO/WEP(0.3%)>DGO/WEP(0.05%)>WEP,当DGO的添加量为0.2%时腐蚀电阻最大,比腐蚀电阻最小的WEP增加了1个数量级,说明此时涂层的防腐效果最好。但是随着填料添加量的增大,涂层在0.01Hz处的腐蚀电阻开始出现减小的趋势,这是因为当填料添加量较低时,DGO能够在涂层中较好地分散形成致密的物理阻隔层,延缓了腐蚀介质的侵入,因而可以改善复合涂层的防腐性能。而随着填料添加量的增大,DGO在涂料中的溶解达到饱和开始出现析出的现象,从而增加了涂层中的微孔缺陷,使腐蚀介质更容易侵入金属基底,所以导致涂层防腐性能下降。

在Nyquist图中阻抗弧弯曲半径的大小与阻抗值大小相对应,阻抗弧弯曲半径越大,证明腐蚀电阻值越大,腐蚀过程更难进行,也就说明涂层的防腐性能越好。由图7可见,不同涂层的阻抗弧半径大小为:DGO/WEP(0.2%)>DGO/WEP(0.1%)>DGO/WEP(0.3%)>DGO/WEP(0.05%)>WEP,当DGO的添加量为0.2%时阻抗弧半径最大,说明腐蚀电阻值最大,腐蚀过程更难进行,复合涂层的防腐效果最好。与之前Bode图中分析得出的结论相符。说明当填料的添加量为0.2%时,DGO在涂层中的分散效果最好,可以更好的延缓腐蚀介质向金属基底侵入的时间。

图8是在3.5%NaCI溶液中浸泡48h后WEP和四种DGO/WEP的动电位塔菲尔极化曲线(Tafel)图,在极化曲线分析中,涂层的腐蚀电压越大,自腐蚀电流密度和腐蚀速率越小,涂层的耐蚀性能越好,如表1通过线性拟合得到涂层的自腐蚀电流密度和腐蚀速率。结合图6及表1可以看出,WEP和四种DGO/WEP的腐蚀电流密度和腐蚀速率变化规律为:WEP>DGO/WEP(0.05%)>DGO/WEP(0.3%)>DGO/WEP(0.1%)>DGO/WEP(0.2%),当DGO的添加量为0.2%时,自腐蚀电流密度从37.6×10

表1WEP和四种DGO/WEP复合涂层的电化学腐蚀结果

Table 1 Electrochemical corrosion results of WEP and four DGO/WEPcomposite coatings

(2)盐雾腐蚀结果。

图9为现有WEP和本发明四种DGO/WEP经盐雾腐蚀300h后的试验照片。可见,涂层的防腐效果从优到劣依次为:DGO/WEP(0.2%)>DGO/WEP(0.1%)>DGO/WEP(0.3%)>DGO/WEP(0.05%)>WEP,与之前的电化学实验结果相符。当DGO的添加量为0.2%时,复合涂层的防腐效果最佳,此时只有划痕附近出现少部分腐蚀斑点,即使划痕处的腐蚀扩展也并不明显,划痕处的部分腐蚀斑点是由于划痕时所用力度控制不当,从而导致涂层与金属基底有轻微分离所致。没有添加填料的WEP腐蚀情况最为严重,不仅在划痕处可以看到明显的腐蚀扩展和腐蚀斑点,而且在离划痕较远的位置也看到了大量的腐蚀斑点和一些水泡,这说明此时腐蚀介质(水分子、氯离子等)已经穿过涂层达到金属基底发生腐蚀反应。当DGO的添加量为0.3%时,复合涂层的耐腐蚀效果反而开始变差,这是因为随着DGO含量的增加,导致DGO在涂料中的溶解达到饱和且开始出现析出的情况,从而使所制备的涂层产生了更多的孔隙和缺陷,反而加速了腐蚀介质向金属基底的扩散。注图7中五种涂层盐雾腐蚀300h后的照片(a)(b)(c)(d)(e)分别为WEP、DGO/WEP(0.05%)、DGO/WEP(0.1%)、DGO/WEP(0.2%)和DGO/WEP(0.3%)。

图10为现有WEP和本发明四种DGO/WEP附着力实验对比照片,将带有涂层的Q235钢板分为上下两部分,对上一部分进行干附着力测试,下一部分用3.5%NaCI溶液浸泡一周后取出对其进行湿附着力测试,测试方式为:在上下两部分涂层上分别随机选取五个位置进行附着力测试,最后将所得数据去掉两个最大和最小的极值然后取平均值,所得平均值即为涂层干附着力或湿附着力。图10为WEP和四种DGO/WEP的干湿附着力,从图中可以看出与WEP相比,当DGO的添加量为0.05%、0.1%、0.2%时,涂层的干附着力均有所增大,当DGO的添加量为0.3%时,涂层干附着力开始下降,对于湿附着力来说,在浸泡一周后WEP和四种DGO/WEP的附着力都有着不同程度的下降。图10WEP和四种DGO/WEP的附着力损失量对照图,从图中可以看出在浸泡一周后纯WEP的附着力损失量最大,DGO/WEP(0.2%)的附着力损失量最小,这说明适量的DGO可以减少涂层附着力的损失,延缓电化学腐蚀条件的形成,进而提高涂层的防腐效果。

3、结论:(1)通过以水性环氧树脂为成膜物质,2,5-二氨基苯磺酸为改性剂,利用水热反应法制备以改性氧化石墨烯为填料的水性环氧树脂复合涂层。采用FT-IR、XRD、Raman对GO和DGO的结构进行表征,证明了2,5-二氨基苯磺酸改性氧化石墨烯制备成功。然后以DGO为填料制备了不同DGO含量的水性环氧树脂复合涂层,并对涂层的防腐性能进行研究。(2)利用SEM和TEM对GO和DGO进行形貌分析,由SEM和TEM图可知,改性后DGO仍然具有与氧化石墨烯相似的片层结构,但是与氧化石墨烯相比,DGO的片层结构相对松散,而且DGO片层表面的粗糙度也更为明显,这些结果证明了改性后的氧化石墨烯片层之间接枝了一些2,5-二氨基苯磺酸大分子,使得DGO难以团聚,从而达到其在水性涂料中均匀分散的目的。(3)对WEP和四种填料添加量不同的DGO/WEP进行电化学实验和盐雾试验显示,当DGO的添加量为0.2%时,所制备的DGO/WEP复合涂层的防腐效果是最佳的。对于DGO来说,适量的DGO可以填补涂层的内部空隙,增加腐蚀介质向金属基底扩散的路径,从而提高复合涂层的防腐性能。注:本发明以上所用氧化石墨烯产自大盛石墨新材料股份有限公司,水性环氧树脂浮液和水性环氧固化剂产自上海久优化工科技有限公司,2,5-二氨基苯磺酸产自上海麦克林生化科技有限公司。

总之,本发明改性氧化石墨烯水性防腐涂料及其制备方法具有氧化石墨烯能在水性环氧树脂涂料中均匀分散,并能形成迷宫式的屏蔽网络,延长腐蚀介质扩散到金属基底的时间,进而提高涂层的耐蚀性能的优点。

- 改性氧化石墨烯水性防腐涂料及其制备方法

- 一种改性氧化石墨烯、水性防腐涂料及其制备方法