管状加热体及其制造方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及加热雾化技术领域,尤其涉及一种管状加热体及其制造方法。

背景技术

电加热雾化技术为近年来兴起的新型的雾化技术,其原理是通过电阻的热效应产生热能,热能再将液体加热雾化成为雾化蒸汽,广泛的应用在医疗、智能家电、消费电子类产品上。目前应用在本领域的加热体主要为片状和丝状通过卷曲成螺旋状或者圆柱状使用,由于加热体的电阻需求,发热轨迹都较细,在生产制作运输过程中容易产生形变,且丝状片状加热体容易变形,缠绕卷曲时会由于人员操作失误等造成直径差异较大,导致成品雾化效果差异较大。

管状加热体由于其支撑强度好,组装后的一致性较好,发热轨迹间距均匀可控,直径大小一致性较高,成为了雾化技术中的理想型加热体。目前管状加热体的制作工艺主要通过以下两种方法实现:一是通过化学腐蚀,二是采用激光切割。其中:

一、化学腐蚀工艺是采用覆盖层覆盖住金属管的内外壁,采用镭雕将需要去除掉的部分去除掉,再通过化学药水将去掉覆盖层的部分腐蚀掉,保留需要的电加热轨迹部分。该工艺调整电加热轨迹部分粗细简单方便、成本低,适合前期的样品调试。但是大批量生产效率低,工序复杂,尺寸公差较大,且生产过程不环保,生产成本高。

二、激光切割工艺是采用激光聚焦能量将金属管需要去除的部分切割掉。激光切割调整简单,尺寸精度高,但是激光切割时热量较高,切断部分会有高温造成金属管变色,还有激光切割效率较低,大批量生产能源消耗大,产能较低。

发明内容

本发明要解决的技术问题在于,提供一种尺寸精准、能够大批量生产的管状加热体的制造方法及制得的管状加热体。

本发明解决其技术问题所采用的技术方案是:提供一种管状加热体的制造方法,包括以下步骤:

S1、将金属片冲压形成一个或多个间隔相接的具有预定镂空发热形状的加热片,所述加热片的相对两侧边形成有相对配合的凹凸结构;

S2、将所述加热片进行整形卷合,使所述加热片的相对两侧边相向靠近并且进行凹凸配合,所述加热片相对两侧边的凹凸结构相配合形成对接缝;

S3、对所述对接缝进行焊接,将所述加热片的相对两侧边连接在一起,使所述加热片形成管状加热体。

优选地,步骤S1中,所述金属片的厚度为0.05mm-0.3mm。

优选地,所述金属片为镍铬合金片、铁铬铝合金、不锈钢片、钛片、钛合金片或镍基合金片。

优选地,步骤S1中,所述加热片包括镂空发热部、分别连接在所述镂空发热部相对两端的两个电极连接部;

所述镂空发热部包括多个间隔排布的发热环,分别连接在相邻的两个所述发热环之间、相邻的所述发热环和电极连接部之间的横向连接线。

优选地,所述横向连接线的宽度≥2倍所述发热环朝向所述电极连接部的竖边宽度。

优选地,所述镂空发热部中,至少一个所述发热环为多边形环状结构,和/或,至少一个所述发热环朝向所述电极连接部的至少一竖边呈迂回状。

优选地,步骤S1中,所述凹凸结构包括相配合的凹槽和凸起。

优选地,步骤S3中,所述焊接采用激光焊接、电阻焊、电弧焊、锡焊及铜焊中至少一种。

优选地,所述焊接采用激光焊接,激光光源的平均功率为10W-500W,激光脉冲宽度为10ns-30ns,频率为70-1000kHz。

优选地,步骤S3中,所述焊接采用线性焊接方式或点阵焊接方式。

步骤S3中,所述焊接采用线性焊接方式或点阵焊接方式。

优选地,所述管状加热体的制造方法还包括以下步骤:

S4、通过冲压或切割排去连接所述管状加热体的金属外框。

本发明还提供一种以上任一项所述的制造方法制得的管状加热体。

本发明的管状加热体的制造方法,通过冲压方式先将金属片加工形成加热片,再通过卷合及焊接方式,将加热片制成管状加热体,工艺简单且能够实现尺寸精准控制,实现大批量生产。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

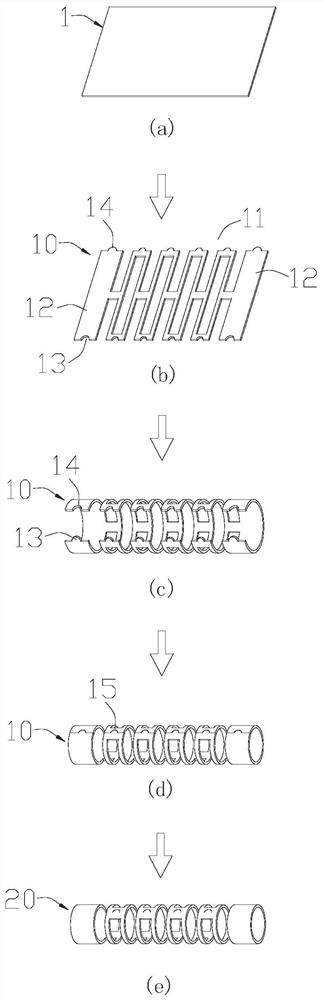

图1是本发明第一实施例的管状加热体的制造方法的流程示意图;

图2是本发明第一实施例的管状加热体的制造方法中加热片的结构示意图;

图3是本发明第二实施例的管状加热体的制造方法中加热片的结构示意图;

图4是本发明第三实施例的管状加热体的制造方法的流程示意图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

如图1所示,本发明第一实施例的管状加热体的制造方法,包括以下步骤:

S1、将金属片1冲压形成具有预定镂空发热形状的加热片10,加热片10的相对两侧边形成有相对配合的凹凸结构,如图1中(a)至(b)所示。

本发明中,选用金属片材作为加热片10的加工原料,维氏硬度HV150-300。金属片的材质可以是镍铬合金、铁铬铝合金、不锈钢、钛、钛合金或镍基合金等等。由于镍铬合金材料具有电阻率较大、性能稳定不易氧化、可焊接性能好、高温下不易形变等优点,因此金属片1优选镍铬合金片。镍铬合金片进一步优选Cr15Ni60、Cr20Ni80、Cr30Ni70、Cr20Ni35、Cr20Ni35或Cr20Ni30等。

金属片1的厚度为0.05mm-0.3mm,优选0.1mm。

冲压时,按照所要加热片形状选择对应的冲压模具,可一次性在金属片1上冲压出加热片10,排去金属废料。

如图1中(b)及图2所示,加热片10包括镂空发热部11、分别连接在镂空发热部11相对两端的两个电极连接部12;镂空发热部11具有预定镂空发热形状。

具体地,在本实施例中,镂空发热部11包括多个间隔排布的发热环111以及多个横向连接线112;多个横向连接线112分别连接在相邻的两个发热环111之间、相邻的发热环111和电极连接部12之间,将多个发热环111和电极连接部12连接在一起。

发热环111可以是如图2所示的矩形环状结构,还可以是五边形、六边形等多边形环状结构或腰形环等等。发热环111朝向两个电极连接部12的相对两个侧边为竖边,竖边同时对应在加热片10的宽度方向上。多个横向连接线112分别连接在发热环111的竖边之间、发热环111的竖边和电极连接部12之间。并且,多个横向连接线112可以如图2所示的位于一直线上,也可以是错开设置(不在一直线上)。

为了便于后续的焊接及提供加热体的结构牢度,横向连接线112的宽度h1≥2倍发热环111朝向电极连接部12的竖边宽度h2。

凹凸结构设置在加热片10的对应在其长度方向的两个侧边上,凹凸结构具体可包括相配合的凹槽13和凸起14,凹槽13可以是弧形、半圆形、多边形等各种形状的槽;凸起14的形状对应凹槽13的形状设置,与其相适配。

对应加热片10包括镂空发热部11和两个电极连接部12,凹凸结构分布在发热环111对应加热片10长度方向的横边上、电极连接部12对应加热片10长度方向的侧边上。

在一种选择方式中,多个凹槽13可以分布在位于一侧的发热环111横边和电极连接部12侧边上,多个凸起14分布在位于相对另一侧的发热环111横边和电极连接部12侧边上。

在另一种选择方式中,凹槽13和凸起14可以交叉设置。即:位于一侧的发热环111横边和电极连接部12侧边上设有凹槽13和凸起14,相对另一侧的发热环111横边和电极连接部12侧边上对应设有凸起14和凹槽13。

S2、将加热片10进行整形卷合,使加热片10的相对两侧边相向靠近并且进行凹凸配合,加热片10相对两侧边的凹凸结构相配合形成对接缝15,如图1中(c)至(d)所示。

其中,根据所要卷合的形状,使用对应的模具对加热片10进行弯折卷曲。例如,根据卷合为圆管状,使用圆杆状的模具对加热片10进行卷曲,直至加热片10相对两个侧边对接,并且一侧边上的凸起14配合到相对另一侧边上的凹槽13内。通过凹槽13和凸起14相配合实现加热片10两个侧边的对接,能够防止加热片10卷曲后焊接前受力造成错位。

加热片10的两个侧边的对接后,每一发热环111对应加热片10长度方向的两个横边也对接,电极连接部12对应加热片10长度方向的两个侧边也对接。

S3、对对接缝15进行焊接,将加热片10的相对两侧边连接在一起,使加热片10形成管状加热体20,如图1中(d)至(e)所示。

制得的管状加热体20可以是圆形管、椭圆形管、异形管或方形管等多边形管,

具体地,该步骤S3中,根据加热片10材料的抗氧化性能,选择是否在惰性气氛下进行;惰性气氛可以选择氮气、氩气或氦气。通过惰性气氛的保护作用,避免焊接过程中造成加热片10的氧化发黄等问题。焊接采用激光焊接、电阻焊、电弧焊、锡焊及铜焊中至少一种。在对接缝15上施焊时,焊接方式可以采用线性焊接方式或点阵焊接方式。

作为优选,焊接采用激光焊接。

进一步地,采用平均功率为10W-500W的激光器作为激光的光源,激光脉冲宽度为10-30ns(纳秒),激光频率为70-1000kHz;或者,激光选用单点能量为0.5mJ-20mJ,以高频率脉冲激光模式进行。

激光光源的平均功率可根据焊接的加热片10进一步优选,例如对于厚度0.1mm的Cr15Ni60等材质的加热片10,平均功率可优选50W-100W。

如图3所示,本发明第二实施例的管状加热体的制造方法,相同上述第一实施例的步骤S1-S3,不同于上述第一实施例的是:冲压获得的加热片10的镂空发热部11中,至少一个发热环111朝向电极连接部12的至少一竖边1111呈迂回状,如图3所示的多弯折曲线状。通过竖边1111的迂回设置,增加该竖边1111的设置长度,从而增加发热线路,进而提高加热体的加热效率。

具体地,在一种选择性实施方式中,可如图3所示,对靠近电极连接部12的发热环111的竖边1111进行迂回状设置,位于中部的其他发热环111的竖边直线设置。在另一种选择性实施方式中,所有发热环1111的一个或全部竖边均设置为迂回状。可以理解地,迂回状和直线状设置不限于上述两种组合形式。

如图4所示,本发明第三实施例的管状加热体的制造方法,包括以下步骤:

S1、将金属片1冲压形成多个间隔排布的具有预定镂空发热形状的加热片10,加热片10的相对两侧边形成有相对配合的凹凸结构,如图4中(a)所示。

金属片的材质选择及加热片10结构参考上述第一、第二实施例,在此不再赘述。

多个加热片10可以是以行或列进行排布,或者以多行多列进行排布。多个加热片10之间通过冲压形成的金属外框100连接。

S2、将加热片10进行整形卷合,使加热片10的相对两侧边相向靠近并且进行凹凸配合,加热片10相对两侧边的凹凸结构相配合形成对接缝15,如图1中(b)至(d)所示。

S3、在对接缝15上进行焊接,将加热片10的相对两侧边连接在一起,使加热片10形成管状加热体20,如图1中(d)至(e)所示。

管状加热体20可以是圆形管、椭圆形管、异形管或方形管等多边形管,

步骤S2及S3的具体操作参考上述第一实施例。

S4、通过冲压或切割排去金属外框100,将连接的多个管状加热体20分离,分别形成独立的单个管状加热体20。

该第三实施例的制造方法,较于第一、第二实施例进行多个管状加热体20的同时制造,实现管状加热体20的批量生产,提高生产效率。

参考图1中(e)及图2,本发明通过上述各实施例制造方法制得的管状发热体20,包括镂空发热部11、分别连接在镂空发热部11相对两端的两个电极连接部12。

镂空发热部11包括多个间隔排布的发热环111以及多个横向连接线112;多个横向连接线112分别连接在相邻的两个发热环111之间、相邻的发热环111和电极连接部12之间,将多个发热环111和电极连接部12连接在一起。

以下通过具体实施例对本发明作进一步说明。

选用厚度0.1mm的镍铬合金片,按照上述制造方法,并且分别以线性焊接方式和点阵焊接方式焊接制得管状加热体,两种焊接方式的焊接参数及得到的管状加热体可承受拉力如下表1、表2。

表1.线性焊接的参数及管状加热体可承受拉力

表2.点阵焊接的参数及管状加热体可承受拉力

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 管状加热体及其制造方法

- 管状电加热体及其制造方法