仿真验证方法、平台、系统和存储介质

文献发布时间:2023-06-19 11:08:20

技术领域

本申请涉及风电领域,尤其涉及一种仿真验证方法、平台、系统和存储介质。

背景技术

风机(也称作风力发电机或风力涡轮机)的主控系统(也称作主控制器)是风机控制系统的主体,可以对风机进行自动启动、自动调向、自动调速、自动并网、自动解列、故障自动停机、自动电缆解绕、自动记录与监控等重要控制。目前对风机主控程序的验证需要风电场业主并网配合,该种方式风险较高,例如,若风机主控程序的控制逻辑不正确,可能会导致风电场的现网故障等问题。

发明内容

本申请提供一种仿真验证方法、平台、系统和存储介质,通过仿真的方式对风机主控程序进行验证,可以降低风险。

本申请提供一种仿真验证方法,用于对风机主控程序进行仿真验证,仿真验证方法包括:

通过Matlab软件搭建风机模型,以及风机主控模型,其中,所述风机主控模型包括对所述风机进行变桨和转矩控制的逻辑;

运行所述风机模型,对风机进行实时仿真,并产生仿真的风机电信号;及

运行所述风机主控模型,以根据所述风机电信号进行变桨和转矩控制的仿真。

本申请提供一种仿真验证平台,包括:

实时仿真平台,用于运行风机模型,对风机进行实时仿真,并输出仿真产生的风机电信号;

风机主控仿真平台,与所述实时仿真平台通信连接,用于运行风机主控模型,所述风机主控仿真平台接收所述实时仿真平台输出的所述风机电信号,使得所述风机主控模型根据所述风机电信号进行变桨和转矩控制的仿真。

本申请提供一种仿真验证系统,包括一个或多个处理器,用于实现如上任一项所述仿真验证方法。

本申请的提供一种计算机可读存储介质,其上存储有程序,该程序被处理器执行时,实现如上任一项所述的仿真验证方法。

在一些实施例中,本申请的仿真验证方法通过Matlab软件搭建风机模型以及风机主控模型,且通过运行风机模型来对风机进行实时仿真,产生仿真的风机电信号,使得风机主控模型可以根据该风机电信号进行变桨和转矩控制的仿真验证。如此,在风机主控程序开发完成后,对于风机主控程序的至少部分逻辑,可以无需风电场业主并网配合,降低了风电场现网出现故障的风险。

附图说明

图1是本申请的一个实施例提供的风机的结构示意图;

图2是图1中的风机包括的主控系统的示意图;

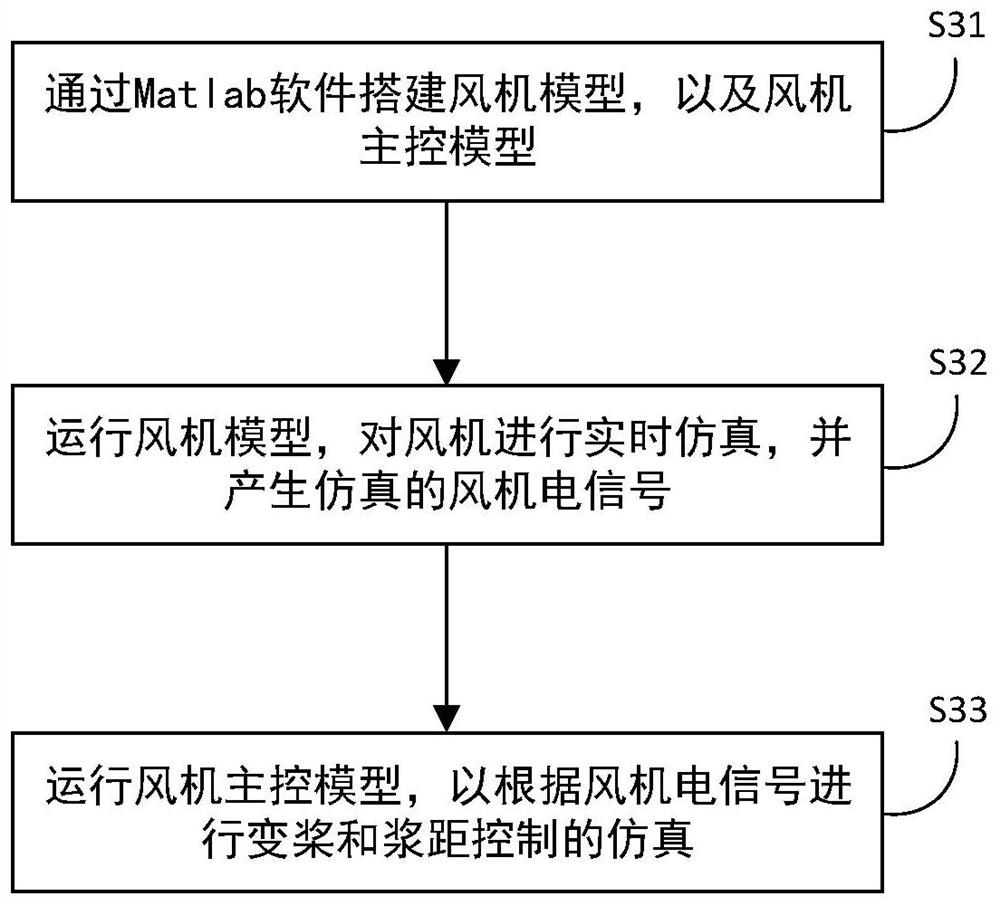

图3是本申请的一个实施例提供的仿真验证方法的流程图;

图4是运行图1中的仿真验证方法的仿真验证系统的示意图;

图5是图4中的仿真验证系统运行图1的仿真验证方法时,各模型之间的工作流程图;

图6是本申请的一个实施例提供的仿真验证平台的示意图;

图7是本申请一个实施例提供的仿真输出的有功功率与实测的有功功率的对比图;

图8是本申请一个实施例提供的仿真输出的无功功率和实测的无功功率的对比图;

图9是本申请一个实施例提供的仿真验证系统的模块框图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施例并不代表与本说明书一个或多个实施例相一致的所有实施例。相反,它们仅是与如所附权利要求书中所详述的、本说明书一个或多个实施例的一些方面相一致的装置和方法的例子。

需要说明的是:在其他实施例中并不一定按照本说明书示出和描述的顺序来执行相应方法的步骤。在一些其他实施例中,其方法所包括的步骤可以比本说明书所描述的更多或更少。此外,本说明书中所描述的单个步骤,在其他实施例中可能被分解为多个步骤进行描述;而本说明书中所描述的多个步骤,在其他实施例中也可能被合并为单个步骤进行描述。

图1是本申请的一个实施例提供的风机100的结构示意图。参见图1,风机100可以称作风力发电机,或称作风力涡轮机。风机100包括从支承系统17延伸的塔架11、安装在塔架11上的机舱12、和连接至机舱12的风轮13。风轮13包括连接至机舱12的可旋转的轮毂131和连接至轮毂131并且从轮毂131向外延伸的至少一个叶片132。

在一些实施例中,风轮13包括多个叶片132,叶片132围绕轮毂131间隔排布,以有利于风轮13的旋转,从而使得动能能够从风能转化为可用机械能,并且随后转化为电能。本实施例中,风轮13具有三个叶片132。其他一些实施例中,风轮13可以有多于或少于三个的叶片132。

在一些实施例中,风机100包括主控系统14(请参见图2)。主控系统14对风机100进行控制,例如控制风机100的自动启动、自动调向、自动调速等。

图2是图1中的风机100包括的主控系统14的示意图。

参见图1至图2,主控系统14包括主控制器141、变桨控制系统142、变流控制系统143和监控系统144。主控制器141分别连接变桨控制系统142、变流控制系统143和监控系统144。在一些实施例中,变流控制系统143可以采集风机100产生的电信号(例如机侧电压或电流信号、网侧电压或电流信号)。主控制器141根据变流控制系统143采集的电信号,可以通过变桨控制系统142对风机100进行变桨或发电机转矩控制,以控制风机100产生的电能。

在一些实施例中,监控系统144可以采集风机100运行过程中的数据(例如风机100的运行时长、风机100的部件运行数据等)。主控制器141根据监控系统144采集的运行数据,可以对风机100进行监控和控制。例如主控制器141根据监控系统144采集到的风机100的轴承振动数据,确定轴承故障时,可以控制风机100停止工作或进行告警。如此,以实现对风机100的监控和控制。

在一些实施例中,主控制器141包括风机主控程序。主控制器141通过运行风机主控程序,对风机100进行变桨或转矩控制,以及对风机100进行监控。通常,风机主控程序开发完成后,需要对主控程序的正确性等进行验证。

图3是本申请的一个实施例提供的仿真验证方法的流程图。仿真验证方法可以在风机主控程序实施于风电场现网之前,先对风机主控程序进行仿真验证。仿真验证方法包括步骤S31至步骤S33。

步骤S31,通过Matlab软件搭建风机模型,以及风机主控模型,其中,风机主控模型包括对风机进行变桨和转矩控制的逻辑。在一些实施例中,风机主控模型用于模拟已烧录风机主控程序的主控制器141。风机主控模型包括风机主控程序的逻辑。由于风机主控程序的逻辑较多,例如根据上述相关描述可以得知,主控制器141除包括变桨和转矩控制的逻辑外,可能还包括了一部分模拟难度较高的通信逻辑(例如与监控系统144通信,以获取监控数据的逻辑)。而在本申请所示的一些实施例中,这部分模拟难度较高的通信逻辑一般较为稳定,且这部分通信逻辑出现错误,风电场出现故障的风险较低。因此,本申请搭建的风机主控模型,可以只需有风机主控程序中对变桨和转矩控制的逻辑,以对变桨和转矩控制的逻辑进行验证,防止变桨和转矩控制的逻辑出现错误,导致风电场出现故障的问题。如此,达到降低模拟难度的目的,大大提高了通过风机主机控模型来模拟主控制器141的可行性。

在一些实施例中,可以通过Matlab的有限状态机功能(也称作Stateflow有限状态机功能),搭建风机主控模型。一方面,通过该种方法搭建风机主控模型,可以直观的展示风机主控程序的控制逻辑;另一方面,通过使用状态机和流程图对风机主控程序的逻辑进行建模,可以大大优化模型结构,简化建模工作量。在一些实施例中,对风机主控模型建模完成后,可以使用Matalab的代码自动生成功能(也称作PLC Coder代码自动生成功能),生成风机主控模型对应的程序代码。通过运行风机主控模型对应的程序代码来运行风机主控模型。如此,可以无需手动编写风机主控程序的程序代码,防止了手动编写程序代码容易出现的困难度较高,且程序代码报错后不易查找问题原因等问题。

在一些实施例中,风机模型包括风机并网模型。可以通过Matlab的电路仿真模块(也称作SimPowerSystems电路仿真模块)搭建风机模型。SimPowerSystems电路仿真模块中的数据模型基于成熟的电磁和机电方程,用标准的电气符号表示,在发电输变电系统和电力分配计算方面提供了强有力的解决方法,从而可以使得到的风机模型较好。且SimPowerSystems电路仿真模块包括电气网络中常见的元器件和设备,以直观易用的图形方式对电气系统进行模型描述,使得设计风机模型的过程较为简单直观。在一些实施例中,对风机模型建模完成后,可以通过实时仿真软件生成风机模型对应的程序代码,通过运行风机模型对应的程序代码来运行风机模型。

步骤S32,运行风机模型,对风机进行实时仿真,并产生仿真的风机电信号。此处仿真的风机电信号可以包括仿真的风机机侧电压或电流信号、仿真的风机网侧电压或电流信号、仿真的表示风机的发电机转速的电信号等。通过对风机进行实时仿真,可以较为准确的模拟风机并网的各种工况,模拟的风机并网与实际的风机并网较为一致,使得在相同的工况下,仿真产生的风机电信号与实际的风机输出的风机电信号可以基本保持一致。

步骤S33,运行风机主控模型,以根据风机电信号进行变桨和转矩控制的仿真。在一些实施例中,风机主控模型可以接收风机模型输出的仿真的风机电信号,并根据该风机电信号以及风机主控模型中的变桨和转矩控制的逻辑,输出相应的控制信号,以对仿真的风机进行变桨和转矩控制,进而实现最大功率跟踪。如此,实现对变桨和转矩控制的仿真。

在一些实施例中,在运行风机主控模型之前,可以运行变流控制模型,对变流控制器进行仿真,采集风机模型产生的风机电信号。风机主控模型根据变流控制模型采集的所述风机电信号,进行变桨和转矩控制的仿真。

在一些实施例中,风机主控模型可以通过变桨控制模型对变桨和转矩控制进行仿真。变桨控制模型用于对变桨控制器进行仿真。风机主控模型根据风机电信号,输出相应的变桨控制信号给变桨控制模型,再运行变桨控制模型,以根据变桨控制信号,进行变桨和转矩控制的仿真。

在一些实施例中,在对变桨和转矩控制的仿真过程中,根据仿真结果,可以对风机主控模型包括的变桨和转矩控制的逻辑进行验证,若变桨和转矩控制的逻辑存在不正确的地方,可以对变桨和转矩控制的逻辑进行修改。如此,在风机主控程序实施于风电场现网时,由于变桨和转矩控制的逻辑已经经过仿真验证和修改,降低了可能导致风电场出现故障的风险。

在一些实施例中,本申请的仿真验证方法通过Matlab软件搭建风机模型以及风机主控模型,且通过运行风机模型对风机进行实时仿真,产生仿真的风机电信号,使得风机主控模型可以根据该风机电信号进行变桨和转矩控制的仿真验证。如此,一方面,在风机主控程序开发完成后,对于风机主控程序的至少部分逻辑,可以无需风电场业主并网配合,降低了因风机主控程序的逻辑错误,导致风电场现网出现故障的风险。另一方面,风机的主控程序在实施于风电场现网时,已经过仿真验证,减少了现网主控程序的调试时间,效率较高。再一方面,本申请通过实时仿真验证的方式,可以为风机运行的稳定性、可靠性、功率最优控制运行、故障穿越能力测试提供较好的仿真测试条件,进而可以优化风机的控制策略。

图4是运行图1中的仿真验证方法的仿真验证系统500的示意图。仿真验证系统500包括风机模型51、风机主控模型54、变流控制模型52和变桨控制模型53。

参见图3和图4,在一些实施例中,风机模型51包括电机模型514、变流器拓扑结构模型511、变压器模型515、电网模型516、气动模型513和数据采集和通信接口模块模型512。变流器拓扑结构模型511可以控制电机模型514输入到电网模型516的电能,包括预充电断路器5111、网侧短路器5118、网侧变换器5114、机侧断路器5113和机侧变换器5115。气动模型513用于仿真风机模型51的浆距、浆角等。数据采集和通信接口模块模型512用于仿真风机模型51与其他模型(例如风机主控模型、变流控制模型)之间的通信,以及对风机模型51的数据采集等。

图5是图4中的仿真验证系统500运行图1的仿真验证方法时,各模型之间的工作流程图。

步骤S51,运行风机模型51,并设置风机初始风速。

步骤S52,变流控制模型52反馈风机模型51的状态信号给风机主控模型54。

步骤S53,风机主控模型54接收到正常运行状态的指令后,向风机模型51发送网侧并网命令。

步骤S54,风机模型51接收到并网命令后,闭合预充电断路器5111,使母线电压达到预期值。

步骤S55,断开预充电断路器5111,闭合网侧短路器5118,使得母线电压达到“1.414*网侧线电压”值。

步骤S56,母线电压达到合理的值后,开启网侧变换器5114,使得母线电压达到额定值。

步骤S57,闭合机侧断路器5113,变流控制模型52根据采集到的机侧电压、电流信号计算出转速信号实时传送给风机主控模型54。

步骤S58,风机主控模型54判断电机模型514转速满足要求后,给变流控制模型52发送开启机侧变换器5115的信号,实现风机并网。

步骤S59,修改风速大小,并根据气动模型513控制电机模型514转速的输出。

步骤S60,变流控制模型52实时传输电机模型514的转速信号给风机主控模型54。

步骤S61,风机主控模型54根据接收到的电机模型514的转速信号及风速信号,根据变桨和转矩控制原理,控制电机模型514的转矩输出,从而实现风机的最大功率跟踪。

图6是本申请的一个实施例提供的仿真验证平台400的示意图。仿真验证平台400包括工作站41、实时仿真平台42、变流控制仿真平台43和风机主控仿真平台44。

在一些实施例中,工作站41可以包括第一CPU(Central Processing Unit,中央处理器)资源模块413(例如CPU芯片),用于运行Matlab软件,对上述风机模型和风机主控模型进行开发建模。

在一些实施例中,工作站41包括第一工作站端口411,风机主控仿真平台44包括第一主控端口441,工作站41和风机主控仿真平台44通过第一工作站端口411和第一主控端口441通信连接。在工作站41对风机主控模型建模完成,且通过用Matalab的PLC Coder功能,生成风机主控模型对应的程序代码后,可以将风机主控模型对应的程序代码发送至风机主控仿真平台44。风机主控仿真平台44用于运行风机主控模型。风机主控仿真平台44可以包括PLC(Programmable Logic Controller,可编程逻辑控制器)开发板443。风机主控模型对应的程序代码可以写入到PLC开发板444,由PLC开发板444运行风机主控模型。风机主控模型对应的程序代码可以包括PLC开发板444可以识别的ST(Structured text,结构化文本/结构式文件编程语言)文本。在一些实施例中,工作站41可以通过TCP/IP协议将风机主控模型对应的程序代码发送至风机主控仿真平台44。

在一些实施例中,工作站41包括第二工作站端口412,实时仿真平台42包括第一实时平台端口421,工作站41和实时仿真平台42通过第二工作站端口412和第一实时平台端口421通信连接。工作站41可以安装实时仿真软件,例如RTDS(real time digitalsimulation system,实时数字仿真系统)。在工作站41对风机模型建模完成后,可通过实时仿真软件生成风机模型对应的程序代码,并将风机模型对应的程序代码发送至实时仿真平台42。在一些实施例中,工作站41可以通过TCP/IP协议将风机模型对应的程序代码发送至实时仿真平台42。在一些实施例中,风机模型对应的程序代码包括C代码。

在一些实施例中,实时仿真平台42与风机主控仿真平台44通信连接,可以用于运行风机模型,对风机进行实时仿真,并输出仿真产生的风机电信号,使得风机主控模型根据该风机电信号进行变桨和转矩控制的仿真。

在一些实施例中,变流控制仿真平台43分别连接实时仿真平台42和风机主控仿真平台44,用于运行变流控制模型,风机主控仿真平台44通过变流控制仿真平台采集实时仿真平台42输出的风机电信号,使得风机主控模型根据风机电信号进行变桨和转矩控制的仿真。

以下对上述实时仿真平台42、风机主控仿真平台44以及变流控制仿真平台43之间的工作过程进一步说明。

在一些实施例中,实时仿真平台42可以包括第二CPU资源模块424(例如CPU芯片)和第一FPGA(Field Programmable Gate Array,现场可编程门阵列)资源模块425(例如FPGA芯片),第二CPU资源模块424和第一FPGA资源模块425通过PCIe(PeripheralComponent Interconnect Express,总线和接口标准)总线通信。实时仿真平台42包括的第二CPU资源模块424可用于运行风机模型对应的C代码,并产生仿真的风机电信号。第一FPGA资源模块425可用于对仿真的风机电信号进行采集以及作为风机模型的通信接口模块等。

在一些实施例中,第一FPGA资源模块425包括一个或多个第二实时平台端口422,变流控制仿真平台43包括一个或多个第一变流控制端口431,第一FPGA资源模块425和变流控制仿真平台43通过第二实时平台端口422和第一变流控制端口431通信连接。变流控制仿真平台43用于运行变流控制模型。实时仿真平台42的FPGA资源模块425通过第二实时平台端口422输出所采集的仿真风机电信号,变流控制仿真平台43通过第一变流控制端口431接收仿真的风机电信号。

在一些实施例中,变流控制仿真平台43包括第二FPGA资源模块433(例如FPGA芯片)、DSP(Digital Signal Processing,数字信号处理器)资源模块434(例如DSP芯片)和ARM(Advanced RISC Machine,高级精简指令集处理器)资源模块435(例如ARM芯片)。第二FPGA资源模块433和DSP资源模块434之间通过并行数据地址总线通信连接,DSP资源模块434和ARM资源模块435通过CAN(Controller Area Network,控制器局域网络)总线通信连接。第二FPGA资源模块433包括上述第一变流控制端口431,用于接收仿真的风机电信号,并对仿真的风机电信号进行采样(例如对仿真的电压或电流信号进行采样),同时,可以风机的部分控制功能(例如控制脉冲分配)和保护功能进行仿真。在一些实施例中,第二FPGA资源模块433通过第一FPGA资源模块425对风机的部分控制功能和保护功能进行仿真。

在一些实施例中,DSP资源模块434主要对参数监控,以及与主控制器通信(即与风机主控仿真平台44通信)进行仿真。DSP资源模块434可以将第二FPGA采样的风机电信号发送给ARM资源模块435。ARM资源模块435可以对算法控制、变流器并网过程控制、故障保护、脉冲调制等进行仿真。ARM资源模块435可以将采样的风机电信号进行转换(例如将电压信号或电流信号转换为风机的电机转速),并将转换后的信号输出给风机主控仿真平台44,使得风机主控仿真平台44根据ARM资源模块435输出的信号,可以进行变桨和转矩控制的仿真。

在一些实施例中,变流控制仿真平台43包括第二变流控制端口432,风机主控仿真平台44包括第二主控端口442。第二变流控制端口432和第二主控端口442通过Profibus(PROcess FIeld BUS,程序总线网络)总线通信连接。ARM资源模块435通过第二变流控制端口432和第二主控端口442将转换后的信号(例如电机转速)输出给PLC开发板444,通过PLC开发板444运行风机主控模型对应的程序代码,对变桨和转矩控制进行仿真。具体的,PLC开发板444可以根据仿真的风机所处的风况和ARM资源模块435输出的转换后的信号,通过变桨和和偏航控制叶片吸收的机械能,获得发电机的转矩量。并通过Profibus通信将转矩量下发给变流控制仿真平台43,使得变流控制仿真平台43根据PLC开发板444(即风机主控模型)下发的转矩指令,控制发电机对电能的吸收,从而控制并网电流大小。

在一些实施例中,PLC开发板444包括控制端443,实时仿真平台42的第一FPGA资源模块425包括第三实时平台端口423,控制端443和第三实时平台端口423通信连接。实时仿真平台42可以运行变桨控制模型。PLC开发板444通过控制端443下发浆距角信号实时仿真平台42,使得变桨控制模型根据该浆距角信号,可以对风机的变桨和转矩控制进行仿真。

图7是本申请一个实施例提供的仿真输出的有功功率与实测的有功功率的对比图。图8是本申请一个实施例提供的仿真输出的无功功率和实测的无功功率的对比图。

参见图7和图8,第一曲线71为本申请的仿真验证方法中,风机模型输出的有功功率的曲线。第二曲线72为实际测量的风机输出的有功功率的曲线。第三曲线81为本申请的仿真验证方法中,风机模型输出的无功功率的曲线。第四曲线82为实际测量的风机输出的无功功率的曲线。其中,仿真的风机模型的运行条件(例如风速等)和实际测量时风机的运行条件相同。从图7和图8可以看出,仿真输出的风机有功功率的曲线和实测的风机有功功率的曲线基本重合,仿真输出的风机无功功率的曲线和实测的风机无功功率的曲线基本重合。由此可见,本申请通过对风机进行实时仿真,可以较为真实的模拟现网的风机,从而使得用风机模型输出的仿真电信号对变桨和转矩控制的逻辑进行仿真验证较为可靠。

图9是本申请一个实施例提供的仿真验证系统900的模块框图。仿真验证系统900包括一个或多个处理器901,用于实现如上所述的数据传输方法。

在一些实施例中,仿真验证系统900可以包括计算机可读存储介质909,计算机可读存储介质909可以存储有可被处理器901调用的程序,可以包括非易失性存储介质。在一些实施例中,仿真验证系统900可以包括内存908和接口907。在一些实施例中,仿真验证系统900还可以根据实际应用包括其他硬件。

本申请实施例的计算机可读存储介质909,其上存储有程序,该程序被处理器901执行时,用于实现如上描述的数据传输方法。

本申请可采用在一个或多个其中包含有程序代码的计算机可读存储介质909(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。计算机可读存储介质909包括永久性和非永久性、可移动和非可移动媒体,可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机可读存储介质909的例子包括但不限于:相变内存(PRAM)、静态随机存取存储器(SRAM)、动态随机存取存储器(DRAM)、其他类型的随机存取存储器(RAM)、只读存储器(ROM)、电可擦除可编程只读存储器(EEPROM)、快闪记忆体或其他内存技术、只读光盘只读存储器(CD-ROM)、数字多功能光盘(DVD)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。以上所述仅为本说明书的较佳实施例而已,并不用以限制本说明书,凡在本说明书的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本说明书保护的范围之内。

以上所述仅为本说明书的较佳实施例而已,并不用以限制本说明书,凡在本说明书的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本说明书保护的范围之内。

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

- 仿真验证方法、平台、系统和存储介质

- 一种导弹监控系统仿真验证平台及验证方法