螺纹产品脱膜模具

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及模具领域,尤其涉及一种螺纹产品脱膜模具。

背景技术

目前,塑料制品是采用塑料为主要原料加工而成的生活、工业等用品的统称。包括以塑料为原料的注塑、吸塑等所有工艺的制品。塑胶是一类具有可塑性的合成高分子材料。它与合成橡胶、合成纤维形成了日常生活不可缺少的三大合成材料。具体地说,塑料是以天然或合成树脂为主要成分,加入各种添加剂,在一定温度和压力等条件下可以塑制成一定形状,在常温下保持形状不变的材料。塑料制品中螺纹产品的脱膜比较困难。

但是,现有的螺纹产品存在以下缺陷:

市面上的螺纹产品在脱膜过程中,需要脱膜气缸或电机等组件安装在模具中,造成模具体积较大的问题,且脱膜结构复杂,若直接拉出,易拉伤螺纹产品。

发明内容

为了克服现有技术的不足,本发明的目的之一在于提供一种螺纹产品脱膜模具,其能解决螺纹产品脱膜结构复杂的问题。

本发明的目的之一采用如下技术方案实现:

一种螺纹产品脱膜模具,包括公模板、连接板、顶针板、若干个辅助脱膜机构、型芯转动机构,所述辅助脱膜机构包括辅助转动杆、第一下部牙套、与第一下部牙套螺接的上部牙套,所述辅助转动杆设置有第一螺纹段、抬升座、与第一螺纹段、抬升座连接的连杆部,所述抬升座设置有第一螺牙,所述第一螺纹段螺接于所述第一下部牙套,所述抬升座螺接于所述上部牙套;所述型芯转动机构包括型芯转动杆、第二下部牙套,所述型芯转动杆包括第二螺纹段、连接轴、顶部螺纹段,所述连接轴的两端分别与第二螺纹段、顶部螺纹段连接,所述顶部螺纹段设置有第二螺牙;所述顶部螺纹段与所述第一螺牙的螺距相同,所述第一下部牙套、第二下部牙套固定于所述顶针板,所述上部牙套位于所述公模板,带有内螺纹的产品注塑后,母模组件与公模组件脱离,注塑机的顶杆带动所述顶针板移动使所述辅助转动杆、型芯转动杆转动,所述顶部螺纹段在内螺纹转动时,所述抬升座转动使所述上部牙套抬升,所述公模板沿所述型芯转动杆移动,使产品脱离顶部螺纹段。

进一步地,所述型芯转动机构还包括上导向座,所述上导向座固定于所述公模板,所述上导向座设有用于型芯转动杆穿过的导向槽。

进一步地,所述导向槽呈锥形,所述第二螺纹段与所述连接轴的衔接段穿过所述导向槽。

进一步地,所述第二螺纹段的下部设置有用于导向的第二导向部,所述第二导向部;所述型芯转动机构还包括用于导向的第二导向座,所述第二导向部转动安装于所述第二导向座。

进一步地,所述第二螺纹段的螺距与所述第一螺纹段的螺距相同。

进一步地,所述第一螺纹段的下部设置有用于导向的第一导向部,所述辅助脱膜机构还包括第一导向座,所述第一导向座固定于所述公模组件,所述第一导向部转动安装于所述第一导向座。

进一步地,所述抬升座相对于所述上部牙套的移动方向与所述公模板的表面垂直。

进一步地,所述第一螺纹段的延伸方向与第二螺纹段的延伸方向平行。

进一步地,若干个辅助脱膜机构均匀分布于所述型芯转动机构的两侧。

进一步地,所述公模板、连接板、顶针板平行设置。

相比现有技术,本发明的有益效果在于:

所述顶部螺纹段与所述第一螺牙的螺距相同,所述第一下部牙套、第二下部牙套固定于所述顶针板,所述上部牙套位于所述公模板,带有内螺纹的产品注塑后,母模组件与公模组件脱离,注塑机的顶杆带动所述顶针板移动使所述辅助转动杆、型芯转动杆转动,所述顶部螺纹段在内螺纹转动时,所述抬升座转动使所述上部牙套抬升,所述公模板沿所述型芯转动杆移动,使产品脱离顶部螺纹段。采用型芯转动机构、辅助脱膜机构的配合运作,使产品在转动的过程中脱离顶部螺纹段,进而解决了产品脱膜易拉伤螺纹的问题,解决了模具宽度较大的问题,无需设置多余的脱膜气缸,节省成本。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

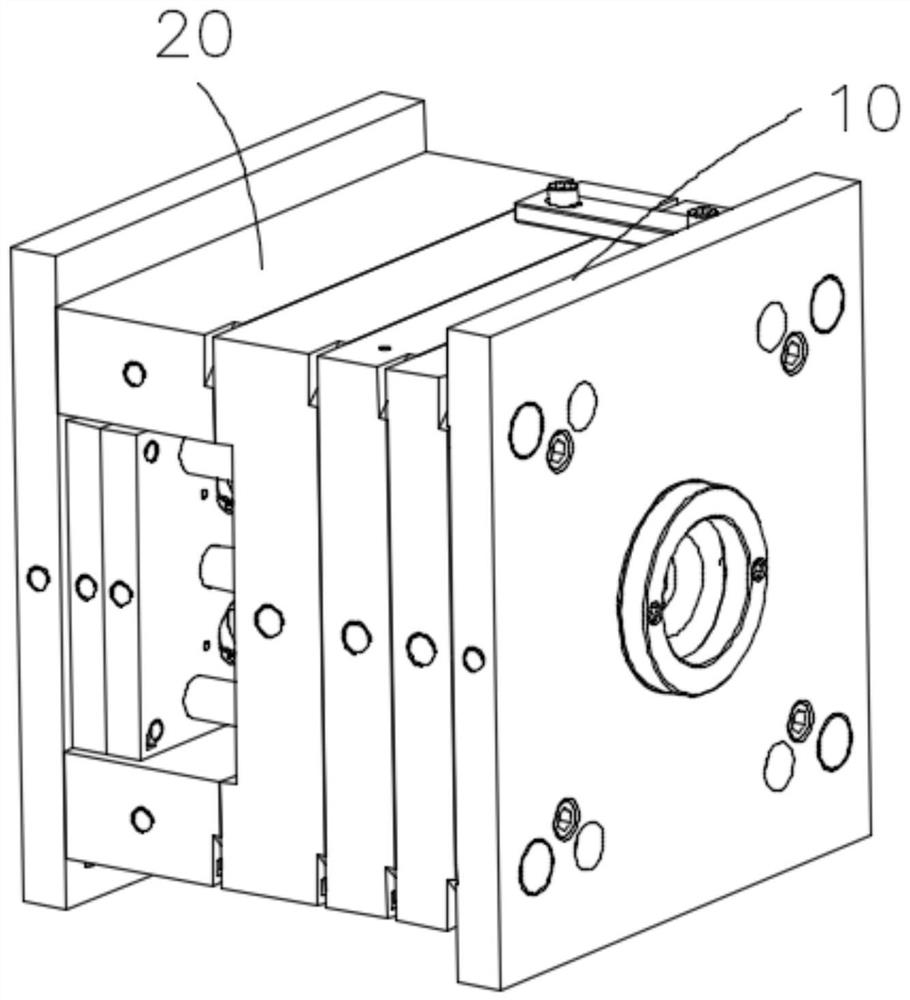

图1为本发明螺纹产品脱膜模具中一较佳实施例的立体图;

图2为图1所示螺纹产品脱膜模具的立体图;

图3为图1所示螺纹产品脱膜模具的另一立体图;

图4为图1所示螺纹产品脱膜模具中A-A的局部剖视图;

图5为图1所示螺纹产品脱膜模具中B-B的局部剖视图;

图6为图1所示螺纹产品脱膜模具的局部剖视图;

图7为图1所示螺纹产品脱膜模具的另一部剖视图。

图中:10、母模组件;20、公模组件;30、公模板;40、连接板;50、顶针板;60、辅助脱膜机构;61、辅助转动杆;611、第一螺纹段;612、连杆部;613、抬升座;6131、第一螺牙;614、第一导向部;62、第一导向座;63、第一下部牙套;64、上部牙套;80、型芯转动机构;81、型芯转动杆;811、第二螺纹段;812、连接轴;813、顶部螺纹段;8131、第二螺牙;814、第二导向部;82、第二导向座;83、第二下部牙套;84、上导向座;200、产品;201、内螺纹。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1-7,一种螺纹产品脱膜模具,包括公模板30、连接板40、顶针板50、若干个辅助脱膜机构60、型芯转动机构80,所述辅助脱膜机构60包括辅助转动杆61、第一下部牙套63、与第一下部牙套63螺接的上部牙套64,所述辅助转动杆61设置有第一螺纹段611、抬升座613、与第一螺纹段611、抬升座613连接的连杆部612,所述抬升座613设置有第一螺牙6131,所述第一螺纹段611螺接于所述第一下部牙套63,所述抬升座613螺接于所述上部牙套64;所述型芯转动机构80包括型芯转动杆81、第二下部牙套83,所述型芯转动杆81包括第二螺纹段811、连接轴812、顶部螺纹段813,所述连接轴812的两端分别与第二螺纹段811、顶部螺纹段813连接,所述顶部螺纹段813设置有第二螺牙8131;所述顶部螺纹段813与所述第一螺牙6131的螺距相同,所述第一下部牙套63、第二下部牙套83固定于所述顶针板50,所述上部牙套64位于所述公模板30,带有内螺纹201的产品200注塑后,母模组件10与公模组件20脱离,注塑机的顶杆带动所述顶针板50移动使所述辅助转动杆61、型芯转动杆81转动,所述顶部螺纹段813在内螺纹201转动时,所述抬升座613转动使所述上部牙套64抬升,所述公模板30沿所述型芯转动杆81移动,使产品200脱离顶部螺纹段813。采用型芯转动机构80、辅助脱膜机构60的配合运作,使产品200在转动的过程中脱离顶部螺纹段813,进而解决了产品200脱膜易拉伤螺纹的问题,解决了模具宽度较大的问题,无需设置多余的脱膜气缸,节省成本。

在具体运行过程中,所述辅助脱膜机构60的主要作用在于使所述抬升座613与所述上部牙套64发生转动进而使所述抬升座613上升和下降,在注塑机使公母模隔开后,使公模板30与连接板40发生位移,进而使公模板30相对于顶部螺纹段813移动,为脱膜提供侧部位移;所述型芯转动机构80主要作用在于使所述顶部螺纹段813相对于产品200原地转动,为脱膜提供旋转位移,由于所述顶部螺纹段813与所述第一螺牙6131的螺距相同,侧部位移与旋转位移同时运作,解决了脱膜不易的问题。

优选的,所述型芯转动机构80还包括上导向座84,所述上导向座84固定于所述公模板30,所述上导向座84设有用于型芯转动杆81穿过的导向槽。所述导向槽的主要作用在于为转动提供导向,解决了转动偏位的问题。

具体的,所述导向槽呈锥形,所述第二螺纹段811与所述连接轴812的衔接段穿过所述导向槽。锥形导向槽进一步解决了转动偏位的问题。

优选的,所述第二螺纹段811的下部设置有用于导向的第二导向部814,所述第二导向部814;所述型芯转动机构80还包括用于导向的第二导向座82,所述第二导向部814转动安装于所述第二导向座82。设置第二导向部814为转动提供支撑,解决了转动精准度不足的问题。

优选的,所述第二螺纹段811的螺距与所述第一螺纹段611的螺距相同。所述顶部螺纹段813与所述第一螺牙6131的螺距相同,所述第二螺纹段811的螺距与所述第一螺纹段611的螺距相同,解决了脱膜问题。

优选的,所述第一螺纹段611的下部设置有用于导向的第一导向部614,所述辅助脱膜机构60还包括第一导向座62,所述第一导向座62固定于所述公模组件20,所述第一导向部614转动安装于所述第一导向座62。使所述辅助脱膜机构60在转动的过程中更加平稳。

优选的,所述抬升座613相对于所述上部牙套64的移动方向与所述公模板30的表面垂直。所述第一螺纹段611的延伸方向与第二螺纹段811的延伸方向平行。若干个辅助脱膜机构60均匀分布于所述型芯转动机构80的两侧。所述公模板30、连接板40、顶针板50平行设置。无需在分型面设置脱膜气缸的位置,解决了模具体积大的问题,结构新颖,设计巧妙,适用性强,便于推广。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 螺纹产品脱膜模具

- 压铸模具、压铸产品的脱膜方法与制作方法