一种口罩及口罩加工装置

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及医疗用品技术领域,具体涉及一种口罩及口罩加工装置。

背景技术

目前,口罩的应用广泛,不仅在医院工作的医生、护士需要使用,在人们日常生活中为了防寒保暖、阻挡病菌传播、防止吸入污染空气等,也需要使用,具有广泛的市场需求。

现有的口罩常通过在防护层上直接热合挂耳绳,采用这种方式的挂耳绳与防护层之间连接不牢固,常会出现挂耳绳端部和防护层脱离的现象,而对于口罩的使用,若出现挂耳绳端部和防护层的脱离,口罩则会直接报废无法使用,从而造成了浪费。

鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

发明内容

为解决上述技术缺陷,本发明采用的技术方案在于,提供一种口罩,包括罩体、固定带,所说固定带的端部通过固定扣固定设置在所述罩体上,所述固定扣包括接触扣体和连接扣体,所述罩体和所述固定带端部设置在所述接触扣体和所述连接扣体之间,所述接触扣体和所述连接扣体固定连接。

较佳的,所述接触扣体包括接触头和连接杆,所述接触头设置为圆盘形,所述接触头的两平整端分别设置有接触面和所述连接杆,所述连接杆垂直固定设置在所述接触头的中心,所述接触面设置为弧形面;

所述连接扣体包括连接头,所述连接头设置为圆盘形,所述连接头中心设置有连接孔,所述连接杆设置在所述连接孔内,所述连接头远离所述接触扣体的端面上设置有第一限位环和第二限位环,所述第一限位环、所述第二限位环、所述连接孔均同轴设置,所述第一限位环直径大于所述第二限位环直径,且所述第一限位环高度小于所述第二限位环高度。

较佳的,一种口罩加工装置,包括机体、第一扣体箱、第二扣体箱、第一扣体上料通道、第二扣体上料通道、第一压模块和第二压模块,所述第一扣体箱、所述第二扣体箱对称设置在所述机体两侧,所述第一扣体箱通过所述第一扣体上料通道与所述第一压模块连接,所述第二扣体箱通过所述第二扣体上料通道与所述第二压模块连接,所述第一扣体箱内设置所述接触扣体,所述第二扣体箱内设置所述连接扣体,所述第一压模块和所述第二压模块对应设置,所述第一压模块对所述接触扣体的定位,第二压模块对所述连接扣体的定位,所述罩体和所述固定带端部设置在所述第一压模块和所述第二压模块之间。

较佳的,所述第一压模块包括第一座体、第一支撑台,所述第一座体内设置有开口向上的调节腔,所述第一支撑台设置在所述调节腔内,所述第一支撑台上端面设置有定位腔,所述定位腔内壁配合所述接触面形状设置。

较佳的,所述调节腔内还设置有导向柱和第一弹性件,所述第一弹性件套设在所述导向柱外侧,所述第一弹性件竖直设置,且所述第一弹性件的两端分别连接所述第一支撑台和所述调节腔内壁,所述第一弹性件对所述第一座体和所述调节腔内壁提供弹性斥力;

所述调节腔内设置有第一导向槽,所述第一导向槽竖直设置,所述第一支撑台上设置有第一导向块,所述第一导向块设置在所述第一导向槽内,所述第一导向块可在所述第一导向槽内竖直移动。

较佳的,所述第二压模块包括第二座体、第二支撑台、压力组件,所述连接扣体设置在所述第二支撑台上,所述压力组件设置在所述第二座体上,所述第二座体和压力机连接。

较佳的,所述第二支撑台包括固定滑道、限位支撑块,所述固定滑道设置有滑道槽,所述滑道槽从所述第二扣体上料通道的端部延伸,且所述滑道槽宽度和所述连接扣体的直径相同;

所述限位支撑块设置在所述滑道槽两侧,所述限位支撑块设置为沿所述滑道槽延伸方向延伸的条型件,所述滑道槽侧壁上设置有限位腔,所述限位支撑块设置在所述限位腔内并可从所述限位腔内伸出,所述限位支撑块通过转轴和所述固定滑道固定连接,所述转轴上设置有扭转弹簧。

较佳的,所述压力组件包括中心柱、隔热套、施压块、第二弹性件和外壳体,所述外壳体固定设置在所述第二座体下端面上,所述中心柱、所述隔热套、所述施压块、所述第二弹性件均设置在所述外壳体的设置腔内,所述设置腔的开口向下,所述施压块的一端由所述设置腔的开口伸出。

较佳的,所述中心柱设置为柱型结构,所述隔热套和所述施压块均设置为横截面为圆弧形的筒状结构,所述中心柱、所述隔热套和所述施压块均同轴设置,所述中心柱竖直固定设置在所述设置腔内,所述隔热套设置在所述中心柱和所述施压块之间,所述第二弹性件套设在所述隔热套上,且所述第二弹性件套设置在所述设置腔和所述施压块之间,所述第二弹性件对所述施压块施加竖直方向的弹性斥力;

所述设置腔内设置有第二导向槽,所述第二导向槽竖直设置,所述施压块上设置有第二导向块,所述第二导向块设置在所述第二导向槽内,所述第二导向块可在所述第二导向槽内竖直移动。

较佳的,所述中心柱下端部设置有电加热块,所述电加热块通过所述中心柱内的导线和电力模块连接,实现对所述连接杆端部的加热融化。

与现有技术比较本发明的有益效果在于:本发明中所述固定带两端先通过热合的方式初步固定在所述罩体上,再通过所述连接扣体进一步固定,从而保证所述固定带端部在所述罩体上的稳定连接,降低固定带端部和罩体脱离的情况,避免口罩的浪费。

附图说明

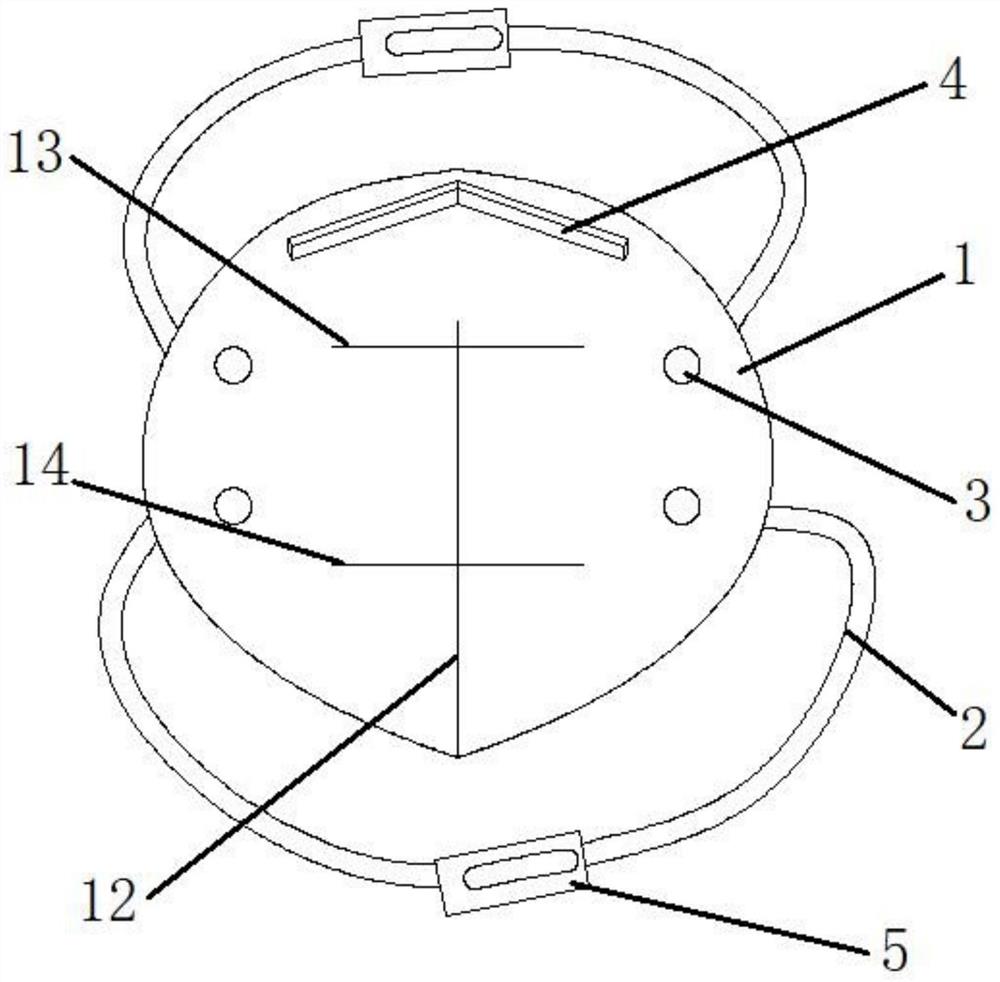

图1为所述口罩未使用状态的结构视图;

图2为所述口罩使用状态的结构视图;

图3为所述调节块的结构视图;

图4为所述固定扣的结构视图;

图5为所述口罩加工装置的结构视图;

图6为所述第一压模块和所述第二压模块的装配结构视图;

图7为所述第二压模块的结构视图。

图中数字表示:

1-罩体;2-固定带;3-固定扣;4-鼻夹部;5-调节块;6-机体;7-第一压模块;8-第二压模块;11-折叠线;12-胶合线;13-上形成线;14-下形成线;31-接触扣体;32-连接扣体;51-穿接槽;52-卡接槽;53-固定槽;71-第一座体;72-第一支撑台;73-导向柱;74-第一弹性件;75-第一导向槽;76-第一导向块;81-第二座体;82-第二支撑台;83-压力组件;311-接触头;312-连接杆;313-卡接块;321-第一限位环;322-第二限位环;821-固定滑道;822-限位支撑块;823-转轴;831-中心柱;832-隔热套;833-施压块;834-第二弹性件;835-外壳体;836-第二导向槽;837-第二导向块;838-电加热块。

具体实施方式

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

实施例一

如图1、图2所示,图1为所述口罩未使用状态的结构视图,图2为所述口罩使用状态的结构视图。本发明所述口罩包括罩体1、固定带2,所说固定带2的端部通过固定扣3固定设置在所述罩体1上,所述固定扣3包括接触扣体31和连接扣体32,所述罩体1和所述固定带2端部设置在所述接触扣体31和所述连接扣体32之间,所述接触扣体31和所述连接扣体32固定连接,实现所述罩体1和所述固定带2端部的稳定连接。

较佳的,所述罩体1设置为对称结构,所述罩体1包括对称设置的两过滤部,两所述过滤部之间通过折叠线11和胶合线12连接,所述罩体1原料为两所述过滤部在所述折叠线11连接一体的整体片状结构,并在所述胶合线12位置处通过胶合的方式将两所述过滤部边缘胶合一体。所述折叠线11和所述胶合线12均位于同一平面内。

一般的,所述过滤部呈扇形片状,所述过滤部包括一圆弧边缘、一直线边缘和两倾斜边缘,两所述倾斜边缘对称设置在所述直线边缘的两侧,且所述倾斜边缘的一端与所述圆弧边缘连接,另一端与所述直线边缘连接。

所述折叠线11设置在一所述倾斜边缘上,所述胶合线12设置在另一所述倾斜边缘和所述直线边缘上。在未使用状态下,两所述过滤部的所述圆弧边缘重叠,两所述过滤部折叠形成平面片状结构,便于存放。在使用时,通过将两所述圆弧边缘分离,所述倾斜边缘以与所述直线边缘的连接点为轴心向内转动,从而在两所述过滤部之间形成腔体,所述腔体用于放置使用者的口鼻部。

一般的,所述过滤部上还设置有上形成线13和下形成线14,所述上形成线13和所述下形成线14平行设置,且所述上形成线13、所述下形成线14与所述直线边缘均垂直设置,所述上形成线13和所述下形成线14的端部分别对应所述直线边缘的两端。所述上形成线13和所述下形成线14将所述过滤部分隔为上贴合部、中贴合部和下贴合部,所述上贴合部和所述中贴合部通过所述上形成线13连接,所述中贴合部和所述下贴合部通过所述下形成线14连接。

同样的,两所述过滤部上的所述上贴合部通过一所述倾斜边缘连接,所述下贴合部通过另一所述倾斜边缘连接,所述中贴合部通过所述直线边缘连接。

在所述倾斜边缘以与所述直线边缘的连接点为轴心转动时,所述上贴合部和所述中贴合部在所述上形成线13处发生弯折,所述中贴合部和所述下贴合部在所述下形成线14处发生弯折,两所述上贴合部形成具有夹角的第一卡接部,所述第一卡接部卡固在使用者鼻梁上,两所述下贴合部形成具有夹角的第二卡接部,所述第二卡接部卡固在使用者下巴上,所述中贴合部靠近所述圆弧边缘的部分和使用者脸颊贴合,从而实现所述口罩在使用者面部的固定穿戴。

较佳的,所述罩体1上还设置有鼻夹部4,所述鼻夹部4设置为长条状,所述鼻夹部4包括鼻夹片和贴合片,所述鼻夹片采用金属薄片,所述贴合片设置为海绵或硅胶薄片,所述鼻夹片设置在所述贴合片和所述罩体1之间,通过粘合的方式实现所述鼻夹片、所述贴合片和所述罩体1之间的固定。

一般的,所述鼻夹部4以所述折叠线11为中心对称设置在两所述上贴合部上,且所述鼻夹部4的延伸方向和所述折叠线11垂直。通过所述鼻夹片在所述折叠线11位置处的弯折定型效果,从而保证所述第一卡接部上两所述上贴合部的弯折角度,保证所述第一卡接部在患者鼻梁上的卡接固定。

所述固定带2设置为具有弹性的条形带,所述条形带的两端先通过热合的方式初步固定在所述罩体1上,再通过所述连接扣体32进一步固定,从而保证所述固定带2端部在所述罩体1上的稳定连接。

较佳的,所述固定带2设置为两个,所述固定带2的两端分别固定在两所述过滤部上。具体的,所述固定带2的两端可固定在所述上形成线13和所述下形成线14的延长线上。

如图3所示,图3为所述调节块的结构视图;所述固定带2上还设置有调节块5,所述调节块5设置为片状,且所述调节块5上设置有穿接槽51、卡接槽52和固定槽53,所述穿接槽51设置在所述调节块5的中心,两所述卡接槽52分别设置在所述穿接槽51的两侧,所述卡接槽52的两端分别与所述穿接槽51、所述固定槽53连通。

一般的,所述卡接槽52设置为由连接所述固定槽53的端部向连接所述穿接槽51的端部方向宽度逐渐变大的长条型槽孔,所述固定槽53设置为圆形槽,所述固定槽53直径大于所述卡接槽52最小宽度。所述穿接槽51可设设置为圆形、矩形等合理形状结构,一般所述穿接槽51槽宽远大于所述固定槽53直径或所述卡接槽52最大宽度。

通过将所述固定带2弯折,并将所述固定带2的弯折端穿过所述穿接槽51,弯折端两侧的固定带2部分沿所述卡接槽52向所述固定槽53移动,由于所述卡接槽52的宽度逐渐减小,从而使所述卡接槽52槽壁和所述固定带2紧密贴合,所述固定带2产生一定形变,并在自身形变回弹力的作用下,提高所述固定带2和所述卡接槽52之间的摩擦力一实现所述固定带2和所述调节块5之间的位置固定。而部分固定带2区域在经卡接槽52宽度最小端进入所述固定槽53内,使该区域的固定带2在所述固定槽53内回弹体积变大,从而进一步固定所述固定带2和所述调节块5之间的相对位置。所述穿接槽51的槽宽设置较大,便于所述固定带2的弯折端穿入。

通过调节所述固定带2穿过所述穿接槽51的长度,从而调节所述固定带2围设的内部空间大小,从而以使所述固定带2适用于不同使用者。

实施例二

如图4所示,图4为所述固定扣的结构视图;所述接触扣体31包括接触头311和连接杆312,所述接触头311设置为圆盘形,所述接触头311的两平整端分别设置有接触面和所述连接杆312,所述连接杆312垂直固定设置在所述接触头311的中心,所述接触面设置为弧形面,从而便于与使用者面颊接触,提高使用舒适度。

所述连接扣体32包括连接头,所述连接头设置为圆盘形,所述连接头中心设置有连接孔,所述连接杆312设置在所述连接孔内,所述连接头远离所述接触扣体31的端面上设置有第一限位环321和第二限位环322,所述第一限位环321、所述第二限位环322、所述连接孔均同轴设置,所述第一限位环321直径大于所述第二限位环322直径,且所述第一限位环321高度小于所述第二限位环322高度。

所述连接杆312远离所述接触头311的端部设置有卡接块313,所述卡接块313直径大于所述连接孔直径且小于所述第二限位环322内径,从而实现所述接触扣体31和所述连接扣体32之间的卡接固定。

所述罩体1和所述固定带2端部对应所述连接杆312均设置有固定孔,所述连接杆312设置在所述固定孔内,通过所述接触扣体31和所述连接扣体32之间的卡接固定实现所述罩体1和所述固定带2端部之间的进一步固定。

在加工之前,所述连接杆312远离所述接触头311的端部设置为锥形,在进行所述接触扣体31和所述连接扣体32扣合压制的过程中,所述连接杆312的锥形端部依次穿过所述罩体1和所述固定带2端部从而形成所述固定孔,同时在所述连接杆312的锥形端部穿过所述连接孔后,通过热加压的方式将所述连接杆312的锥形端部加热融化并加压,从而形成所述卡接块313。

所述第二限位环322的高度设置也是为了避免所述接触头311端部的加热融化过程中,加热块对其他组件的影响。

实施例三

如图5所示,图5为所述口罩加工装置的结构视图;本发明所述口罩加工装置主要用于实现所述固定扣3在所述罩体1上的安装固定。

所述口罩加工装置包括机体6、第一扣体箱、第二扣体箱、第一扣体上料通道、第二扣体上料通道、第一压模块7和第二压模块8,所述第一扣体箱、所述第二扣体箱对称设置在所述机体6两侧,所述第一扣体箱通过所述第一扣体上料通道与所述第一压模块7连接,所述第二扣体箱通过所述第二扣体上料通道与所述第二压模块8连接,所述第一扣体箱内设置所述接触扣体31,所述第二扣体箱内设置所述连接扣体32,所述第一压模块7和所述第二压模块8对应设置,通过所述第一压模块7对所述接触扣体31的定位,所述第二压模块8对所述连接扣体32的定位,所述罩体1和所述固定带2端部设置在所述第一压模块7和所述第二压模块8之间,并进一步通过所述第一压模块7和所述第二压模块8的热压实现所述固定扣3在所述罩体1和所述固定带2端部上的安装固定。

一般的,所述第一压模块7设置在所述第二压模块8的下方。

所述机体6内设置有压力机、动力模块和电力模块,所述压力机为所述第一压模块7和所述第二压模块8的加压操作提供压力,所述动力模块保证所述接触扣体31经由所述第一扣体上料通道移动至所述第一压模块7上,所述连接扣体32经由所述第二扣体上料通道移动至所述第二压模块8上,所述电力模块为所述第二压模块8提供电力支撑,保证热压稳定。

如图6所示,图6为所述第一压模块和所述第二压模块的装配结构视图;所述第一压模块7包括第一座体71、第一支撑台72,所述第一座体71内设置有开口向上的调节腔,所述第一支撑台72设置在所述调节腔内,所述第一支撑台72上端面设置有定位腔,所述定位腔内壁配合所述接触面形状设置,从而便于所述接触扣体31在所述定位腔内的固定。

较佳的,所述调节腔内还设置有导向柱73和第一弹性件74,所述第一弹性件74套设在所述导向柱73外侧,所述第一弹性件74竖直设置,且所述第一弹性件74的两端分别连接所述第一支撑台72和所述调节腔内壁,所述第一弹性件74对所述第一座体71和所述调节腔内壁提供弹性斥力,从而保证所述第一支撑台72在所述调节腔的上端口位置处。

所述导向柱73的设置在保证所述第一弹性件74伸缩方向稳定的同时,对所述第一支撑台72下移行程进行限定,从而避免过压所造成的设备损坏。

较佳的,所述调节腔内设置有第一导向槽75,所述第一导向槽75竖直设置,所述第一支撑台72上设置有第一导向块76,所述第一导向块76设置在所述第一导向槽75内,所述第一导向块76可在所述第一导向槽75内竖直移动,通过所述第一导向槽75对所述第一导向块76的限位作用,并在所述第一弹性件74提供的弹性斥力作用下,可保证所述第一支撑台72在所述调节腔的上端口位置处,实现所述第一压模块7对所述接触扣体31的有效支撑。

如图7所示,图7为所述第二压模块的结构视图;所述第二压模块8包括第二座体81、第二支撑台82、压力组件83,所述连接扣体32设置在所述第二支撑台82上,所述压力组件83设置在所述第二座体81上,所述第二座体81和所述压力机连接,所述压力机带动所述第二座体81竖直移动,从而带动所述压力组件83下压对所述连接扣体32和所述接触扣体31进行热压操作。

所述第二支撑台82包括固定滑道821、限位支撑块822,所述固定滑道821设置有滑道槽,所述滑道槽从所述第二扣体上料通道的端部延伸,且所述滑道槽宽度和所述连接扣体32的直径相同,从而便于所述连接扣体32在所述滑道槽内的定位。

所述限位支撑块822设置在所述滑道槽两侧,所述限位支撑块822设置为沿所述滑道槽延伸方向延伸的条型件,所述滑道槽侧壁上设置有限位腔,所述限位支撑块822设置在所述限位腔内并可从所述限位腔内伸出,所述限位支撑块822通过转轴823和所述固定滑道821固定连接,所述转轴823上设置有扭转弹簧,所述限位支撑块822在所述扭转弹簧弹力作用和所述限位腔的限位作用下,使所述限位支撑块822伸出所述限位腔且平行设置在所述滑道槽内,从而与所述连接扣体32底部接触,以对所述连接扣体32进行支撑。

所述压力组件83包括中心柱831、隔热套832、施压块833、第二弹性件834和外壳体835,所述外壳体835固定设置在所述第二座体81下端面上,所述中心柱831、所述隔热套832、所述施压块833、所述第二弹性件834均设置在所述外壳体835的设置腔内,所述设置腔的开口向下,所述施压块833的一端由所述设置腔的开口伸出。

所述中心柱831设置为柱型结构,所述隔热套832和所述施压块833均设置为横截面为圆弧形的筒状结构,所述中心柱831、所述隔热套832和所述施压块833均同轴设置,所述中心柱831竖直固定设置在所述设置腔内,所述隔热套832设置在所述中心柱831和所述施压块833之间,所述第二弹性件834套设在所述隔热套832上,且所述第二弹性件834套设置在所述设置腔和所述施压块833之间,所述第二弹性件834对所述施压块833施加竖直方向的弹性斥力,保证所述施压块833的端部由所述设置腔的开口伸出。

所述设置腔内设置有第二导向槽836,所述第二导向槽836竖直设置,所述施压块833上设置有第二导向块837,所述第二导向块837设置在所述第二导向槽836内,所述第二导向块837可在所述第二导向槽836内竖直移动,通过所述第二导向槽836对所述第二导向块837的下移限位作用,并在所述第二弹性件834提供的弹性斥力作用下,保证所述施压块833的端部由所述设置腔的开口伸出,同时通过所述第二导向槽836对所述第二导向块837的上移限位作用,避免过压所造成的设备损坏。

一般的,所述中心柱831下端部设置有电加热块838,所述电加热块838可通过所述中心柱831内的导线和所述电力模块连接,从而实现对所述连接杆312锥形端部的加热融化并加压,从而形成所述卡接块313。

所述隔热套832作为所述中心柱831和所述施压块833之间的填充层,采用隔热材料制作,避免所述中心柱831向其他部件导热造成所述接触扣体31或所述连接扣体32的受热损坏。

所述施压块833的内径等于或略大于所述第二限位环322的外径,所述施压块833的外径等于或略小于所述第一限位环321的内径,从而使所述施压块833端部卡接固定在所述第一限位环321和所述第二限位环322之间所形成的定位槽内,以实现对所述连接扣体32的定位加压操作。

一般的,所述第二弹性件834的劲度系数小于所述第一弹性件74的劲度系数。

本发明所述口罩加工装置的具体加工过程为:

所述罩体1和所述固定带2端部放置于所述第一压模块7和所述第二压模块8之间,所述第二压模块8整体下移,调节所述接触扣体31和所述连接扣体32之间的距离。

所述压力组件83下压,所述施压块833下端接触所述连接扣体32并进一步的卡接入所述定位槽内;所述施压块833继续下压,带动所述限位支撑块822绕所述转轴823转动,从而使所述连接扣体32脱离所述限位支撑块822的支撑效果,所述连接杆312进入所述连接孔内。

所述压力组件83下压直至所述接触扣体31、所述连接扣体32、所述罩体1和所述固定带2均贴合紧密后,所述连接扣体32对所述施压块833端部的支撑力克服所述第二弹性件834的弹性斥力,使所述第二座体81继续下移,所述中心柱831相对所述施压块833向下移动,以实现所述电加热块838对所述连接杆312端部的热融化,伴随所述中心柱831的继续下压,直至所述第二导向块837移动至所述第二导向槽836最上端,使所述连接杆312端部受热压熔融固定在所述第二限位环322内,从而实现所述连接杆312端部和所述连接扣体32的固定。

所述压力组件83继续下压,所述第一支撑台72克服所述第一弹性件74所提供的弹性斥力下移,随下移过程中,所述第一弹性件74的弹性斥力逐渐增大,从而保证所述接触扣体31和所述连接扣体32加工过程中所受压力,保压实现所述接触扣体31和所述连接扣体32的连接。

本发明实现所述接触扣体31和所述连接扣体32之间的热压加工,保证所述固定扣3在所述罩体1和所述固定带2端部上的安装固定。

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

- 一种口罩的拼装装置和口罩加工装置

- 一种防止口罩出现滑落的口罩加工用翻面装置