一种金刚线切割装置的切割方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及金刚线切割技术领域,尤其涉及一种金刚线切割装置的切割方法。

背景技术

目前行业内单、多晶硅片的加工方法主要为电镀金刚线多线切割。为了降低硅片成本,母线直径为60μm、55μm、50μm等电镀金刚线已经开始在单、多晶切片上得到逐步大规模推广应用。

以65μm电镀线为例,经测算,每张硅片的电镀线成本已经超过了硅片加工总成本的40%,而且直径更细的电镀线采购价格更高,这使得细线化切割硅片的加工成本居高不下,钢线成本的升高已经把细线化多出片的收益抵消。

现有的金刚线切割过程中,部分金刚线只经过单次切割后即报废,金刚线的利用率低,导致金刚线切割的成本增大。

发明内容

本发明的目的在于提出一种金刚线切割装置的切割方法,能够提高金刚线的利用率,从而降低金刚线的切割成本。

为达此目的,本发明采用以下技术方案:

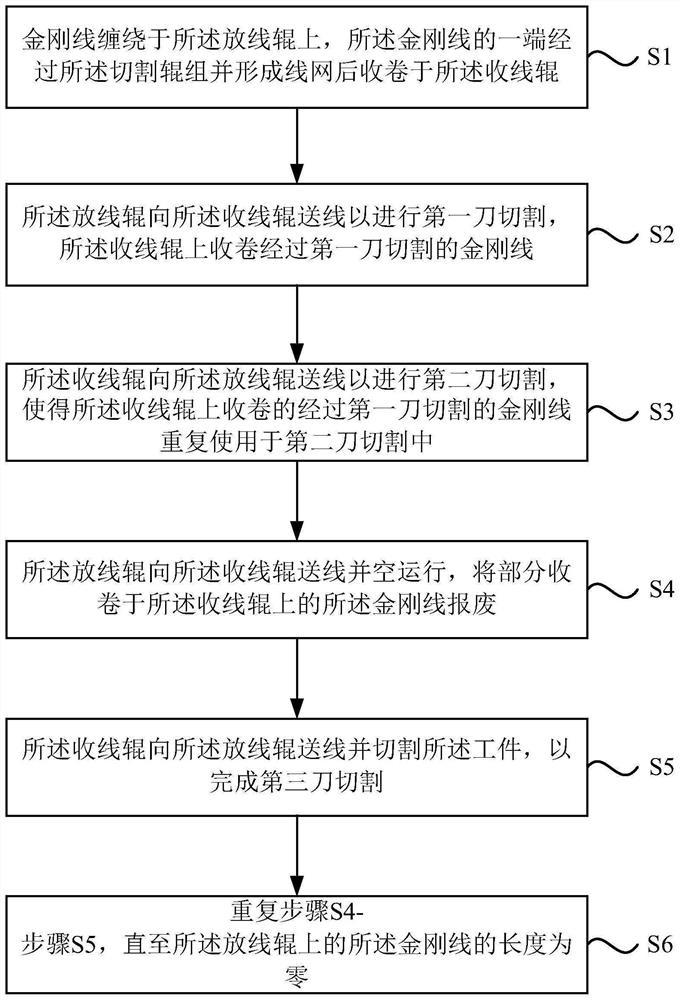

一种金刚线切割装置的切割方法,所述金刚线切割装置包括收线辊、放线辊以及位于所述放线辊和所述收线辊之间的切割辊组,所述切割方法包括:

S1:金刚线缠绕于所述放线辊上,所述金刚线的一端经过所述切割辊组并形成线网后收卷于所述收线辊;

S2:所述放线辊向所述收线辊送线以进行第一刀切割,所述收线辊上收卷经过第一刀切割的金刚线;

S3:所述收线辊向所述放线辊送线以进行第二刀切割,使得所述收线辊上收卷的经过第一刀切割的金刚线重复使用于第二刀切割中;

其中,每刀切割采用单向切割模式或双向切割模式。

其中,步骤S3之后还包括:

S4:所述放线辊向所述收线辊送线并空运行,将部分收卷于所述收线辊上的所述金刚线报废;

S5:所述收线辊向所述放线辊送线并切割所述工件,以完成第三刀切割。

其中,步骤S5之后还包括:

S6:重复步骤S4-步骤S5,直至所述放线辊上的所述金刚线的长度为零。

其中,步骤S4中,报废的所述金刚线的长度不大于每刀切割所使用的金刚线的长度。

其中,步骤S4中,报废的所述金刚线的长度小于等于所述线网中的所述金刚线的总长度。

其中,在步骤S4中,报废金刚线后,至少部分所述线网为未切割工件的新线。

其中,步骤S4中,报废部分所述金刚线后,所述收线辊上收卷的所述金刚线的长度等于第一次切割后所述收线辊上收卷的所述金刚线的长度。

其中,所述金刚线切割装置还包括:

工作台,用于夹持待切割工件,所述工作台位于所述线网的上方,且能升降;

定义

其中,V

其中,所述收线辊包括收卷段和报废段,所述放线辊包括放线段和存储段,在步骤S1中,所述收卷段上的金刚线的长度为零,所述放线段上的所述金刚线的长度为m;完成所述第一刀切割后,所述收卷段上的所述金刚线的长度W不小于m。

其中,每刀切割所使用的金刚线的长度相同。

有益效果:该切割方法中,通过收线辊和放线辊的往复收放金刚线实现第一刀切割和第二刀切割,且第一刀切割时使用的金刚线能够重复利用进行第二刀切割,避免金刚线过早报废导致的金刚线浪费。

附图说明

图1是本发明提供的金刚线切割装置的结构示意图;

图2是本发明提供的金刚线切割装置的切割方法的流程图。

其中:

1、放线辊;11、放线段;12、存储段;2、收线辊;21、收卷段;22、报废段;3、线网;4、工作台;5、导向辊;6、金刚线;7、硅棒。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

本发明提供了一种金刚线切割装置的切割方法,可以提高金刚线的利用率,从而降低切割成本。本具体实施方式中以切割硅棒为例介绍具体切割方法。

如图1所示,金刚线切割装置包括收线辊2、放线辊1、切割辊组和工作台4。放线辊1上存储有用于切割硅棒7的金刚线6,金刚线6的一端由放线辊1伸出后,经过切割辊组并在切割辊组间形成线网3。形成线网3后,金刚线6缠绕在放线辊1上。工作台4设置在线网3的上方,硅棒7固定在工作台4的底面。

切割硅棒7时,线网3中的金刚线6具有一定的线速度,工作台4带动硅棒7下降,使得硅棒7逐渐与线网3接触,进而实现硅棒7的切割。

具体地,切割辊组包括相对设置的两个主辊,主辊上设置有线槽,金刚线6沿两个主辊上的线槽绕线,使得金刚线6往复依次绕过两个主辊形成线网3。切割辊组还包括多个导向辊5,金刚线6绕过多个导向辊5,使得金刚线6处于一定的张紧状态,通过调整导向辊5,可以调整金刚线6的张紧程度。

具体地,切割方法包括:

S1:金刚线6缠绕于放线辊1上,金刚线6的一端经过切割辊组并形成线网3后收卷于收线辊2。

步骤S1为布线,以为切割作业做准备。金刚线6均缠绕存储在放线辊1上,放线辊1上放出一定的金刚线6,使得金刚线6经过切割辊组形成线网3,之后端部缠绕在收线辊2上,完成布线准备。此过程中,使用的金刚线6均未切割硅棒7,称为新线。

具体地,放线辊1包括放线段11和存储段12,存储段12用于向切割过程中提供新线,放线段11用于向收线辊2放线。收线辊2包括收卷段21和报废段22,收卷段21用于收卷由放线辊1放出的金刚线6,报废段22用于收卷不再进行切割的、报废的金刚线6。

为方便理解,布线完成后,记放线辊1上放线段11存储的金刚线6的长度为m,放线辊1上的存储段12存储的金刚线6的长度为M,线网3中金刚线6的长度为N,收线辊2上收卷段21和报废段22上的金刚线6的长度均为零。

S2:放线辊1向收线辊2送线并切割硅棒7,以完成第一刀切割,收线辊2上收卷经过第一刀切割的长度为W的金刚线6。

布线完成后,将硅棒7固定于工作台4的底部,以便准备切割。第一刀切割时,收线辊2中的收卷段21收卷金刚线6,放线辊1的放线段11放出金刚线6,使得金刚线6由放线辊1方向移动至收线辊2放线。同时,工作台4带动硅棒7向下移动,以与线网3接触,实现切割。当线网3将硅棒7完全切割后,金刚线6和工作台4均停止移动,完成第一刀切割。

值得说明的是,每一刀切割是指线网3将硅棒7完全切割为多个硅片的过程。此过程中,金刚线6可以采用单向切割模式,也可以采用双向切割模式。

单向切割模式是指整个切割过程中金刚线6的移动方向一致,以第一刀切割为例,金刚线6均由放线辊1向收线辊2方向移动。

双向切割模式是指在每刀切割过程中,金刚线6存在正反两个传输方向,金刚线6经过交替正反移动实现切割,相邻的一次正向移动和一次方向移动组成一次循环,每次循环中金刚线6的正向移动行程大于反向移动行程,以使金刚线6经过多次正反循环后整体起到向正向移动的效果。以第一刀切割为例,金刚线6由放线辊1向收线辊2方向移动为正向,反之为反向移动,每次循环时正向移动行程大于反向移动行程,以达到放线辊1向收线辊2送线的效果。

第一刀切割过程中,在步骤S1中布置的新线均参与切割硅棒7,并逐渐收卷至收线辊2上,成为旧线。放线辊1放出一部分新线,以补充线网3。

具体地,记第一刀切割完成后,收卷段21上的金刚线6的长度为W,线网3中金刚线6的长度不变仍为N,放线段11上的金刚线6的长度为m-W,若m小于W,则通过存储段12向放线段11补充新线。

可选地,完成第一刀切割后,收卷段21上的金刚线6的长度不小于m,即W大于等于m,使得第一刀切割完成后,放线段11上m长度的金刚线6均进入线网3中参与切割。

S3:收线辊2向放线辊1送线以进行第二刀切割,使得放线辊1收卷的经过第一刀切割的长度为W的金刚线6重复应用于第二刀切割中。

完成第一刀切割后,收卷段21、线网3上均有旧线,这部分旧线仅参与了第一刀硅棒7的切割过程,金刚线6的磨损较小,仍可继续使用参与切割。为提高金刚线6的利用率,第二刀切割时,放线辊1收卷金刚线6,收线辊2放出金刚线6,使得金刚线6由收线辊2移动至放线辊1上,以完成第二刀切割。

通过金刚线6的反向移动,经过第一刀切割过程中的旧线将继续进行第二刀切割,使得每段金刚线6经过两刀切割,提高金刚线6的利用率,避免金刚线6过早报废,从而降低切割成本。

本具体实施方式中,每刀切割过程中参与切割的金刚线6的长度相同,即第一刀切割和第二刀切割使用的金刚线6的长度相同。

经过第二刀切割完成后,收线辊2的收线段上的金刚线6的长度为零,线网3中的金刚线6的长度仍为N,放线辊1中放线段11上的金刚线6的长度为m以第一刀切割时,存储段12未向放线段11提供金刚线6为例。其中,线网3和放线段11中长度为W的金刚线6均经过两次切割过程。

可选地,可以根据金刚线6经过两次切割的磨损情况,选择下一步切割步骤。若经过两次切割后的金刚线6的磨损程度小,金刚线6仍可以继续使用切割硅棒7,则可以重复步骤S2,或重复步骤S2和步骤S3,以使金刚线6进一步重复利用。

若经过两次切割后的金刚线6的磨损程度大,金刚线6不能进一步切割硅棒7,则需要报废部分长度的金刚线6,补入新线进入切割过程,以避免金刚线6在切割过程中崩断。

因金刚线6的直径较细,为了避免金刚线6在某次切割过程中崩断,从而导致硅棒7的报废或硅片良率降低等问题,本具体实施方式中,在完成第二刀切割后还包括:

S4:放线辊1向收线辊2送线并空运行,收线辊2收卷金刚线6,并将部分收卷的金刚线6报废,此过程中金刚线切割装置不进行切割;

S5:收线辊2向放线辊1送线并切割硅棒7,以完成第三刀切割。

在完成第二刀切割后,金刚线6收卷在放线辊1上,且旧线进行了两次切割,有一定的磨损程度,需要补入一部分新线,以防止切割过程中金刚线6崩断。

在步骤S4中,金刚线切割装置空运行,即金刚线6收卷,但不切割硅棒7。放线辊1放出金刚线6,金刚线6部分缠绕到收线辊2的报废段22上,该金刚线6报废,部分金刚线6缠绕在收线辊2的收卷段21上,以便等待下一刀切割使用。

通过将报废段22上的金刚线6报废,可以使线网3中加入了新线,在下一刀切割过程中,因增加了新线,可以减小对旧线的磨损,从而避免切割过程中使用的金刚线6报废。

报废部分金刚线6后,进入步骤S5,金刚线6由收线辊2向放线辊1方向移动,使得金刚线6进入第三刀切割。

可选地,在步骤S4中报废的金刚线6的长度可以等于每刀切割所使用的金刚线6的长度,使报废的金刚线6均经过两次切割。报废后,重复步骤S2-步骤S4,直至放线辊1上存储的金刚线6均被使用。可以理解的是,在重复步骤S2-S3中,金刚线6的移动方向与上述记载的方向相反。

本具体实施方式中,在步骤S4中报废的金刚线6的长度小于每刀切割所使用的金刚线6的长度,以保证至少部分旧线能够重复利用,以进一步提高金刚线6的利用率。

可选地,在步骤S4中报废的金刚线6的长度可以等于或小于线网3中所使用的金刚线6的长度,以使第三刀切割时,至少部分线网3中的金刚线6为未切割工件的新线。线网3中补充了新线,通过新线和旧线配合完成第三刀切割,进一步提高金刚线6的利用率。

为了保证第三刀切割过程中,收线辊2的收卷段21上的金刚线6能够满足第三刀切割的使用长度,在步骤S4空转完成后,收线辊2的收卷段21上的金刚线6的长度为W。

记报废的金刚线6的长度为B,则步骤S4后,收线辊2上的报废段22上的金刚线6长度为B,该部分可以通过切割报废。收线辊2的收卷段21上的金刚线6的长度为W,线网3中金刚线6的长度仍为N。其中,线网3中有B长度的金刚线6为放线辊1补充的新线,其余以及收卷段21上的金刚线6为旧线。或收卷段21上的部分金刚线6为旧线,其余与线网3中均为新线。两种情况中,新线的总长度为B。

经过步骤S5后,收线辊2上的收卷段21上的金刚线6长度为零,线网3中金刚线6的长度为N,收卷辊上收卷有旧线,旧线至少经过一刀切割。

之后,重复步骤S4和步骤S5,直至放线辊1上的金刚线6的长度为零。

本具体实施方式中,金刚线6切割设备采用双向切割模式,相比单向切割模式,可以进一步提高金刚线6的利用率。

为使金刚线6在切割过程中磨损均匀,避免某一段磨损过多而断裂,在每刀切割过程中,金刚线6的平均切割速度V

Q在上述范围内,可以使金刚线6的磨损更均匀,避免出现磨损不足或过度磨损等问题,从而避免切割后硅片的合格率出现波动、单片线耗较高的问题。

工作台4的升降速度满足以下公式:

其中,L

实施例一

为方便理解,本实施例提供了一种金刚线切割装置的切割方法,金刚线6采用直径为60μm的电镀金刚线6,切割的硅棒7为边长为157mm的多晶硅棒7,详细的切割方法如下:

S10:布置金刚线6,金刚线6缠绕于放线辊1上,金刚线6的一端经过切割辊组并形成线网3后收卷于收线辊2。

其中,在放线辊1的放线段11上设置8km的切割线,放线辊1的存储段12上设置有备用的金刚线6。收线辊2的收卷段21上的金刚线6长度为0。

S20:放线辊1放出金刚线6,收线辊2收卷金刚线6,完成第一刀切割。

切割过程中,工作台4的平均升降速度为1.58mm/min,金刚线6的平均切割速度为18.4m/s,切割次数为180次,Q值为7×10

S30:放线辊1收卷金刚线6,收线辊2放出金刚线6,完成第二刀切割。

切割过程中,工作台4的平均升降速度以及金刚线6的平均切割速度可以与第一刀切割过程中的参数相同。

S40:收线辊2收卷金刚线6,并将部分收卷的金刚线6报废,此时金刚线切割装置空运行。

其中,报废的金刚线6的长度为3.4km,收线辊2的收卷段21上的金刚线6的长度为8km。

S50:放线辊1收卷金刚线6,收线辊2放出金刚线6,完成第三刀切割。

切割过程中,工作台4的平均升降速度以及金刚线6的平均切割速度可以与第一刀切割过程中的参数相同。

S60:重复步骤S40和步骤S50。

为方便对切割效果进行对比,本实施例中还提供了对比例,该对比例采用相同规格的直径为60μm的电镀金刚线,切割的硅棒7为边长为157mm的多晶硅棒,该对比例采用现有技术中的切割方法,该切割方法中每次金刚线6均是由收线辊2向放线辊1移动,且每刀切割后,均报废3.4km的金刚线6;切割次数为180次,切割过程中,工作台4的平均升降速度为1.58mm/min,金刚线6的平均切割速度为28m/s,Q值为106×10

采用本实施例一中提供的切割方法和采用对比例提供的切割方法的参数对比如表1。

表1

表1中,A级率为A等级硅片的占比,B-TTV是B等级硅片的占比,其中B等级硅片为TTV(总厚度变化)位于30-50μm之间的硅片;C-线痕为C等级硅片的占比,其中C等级硅片为线痕深度在30-50μm之间的硅片;D级率为D等级硅片的占比;制程损耗为硅棒加工成硅片后的材料损耗。

通过表1可知,在相同的参数下,与对比例相比,本实施例提供的切割方法将断线率降低了3%,从而保证切割能够顺利进行;每片硅片的线耗降低了0.16米/片,减少了每片硅片的线耗,从而降低整个切割过程中的线耗,使得硅片的加工成本由0.34元/片降至0.3元/片,成本降幅达到了12%;直通率即硅片的合格率提升了1.43%,提高了硅片的合格率;A级率提升了1.93%,提升了硅片的品质。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 一种金刚线切割装置的切割方法

- 金刚线切割多晶硅片的装置及切割方法