复合软管片材成型工艺及复合软管结构

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于软管加工制造技术领域,具体涉及复合软管片材成型工艺及复合软管结构。

背景技术

用于包装化妆品、食品、药品、牙膏等日化用品领域中的软管片材一般使用冲压工艺成型,即,将塑料片材冲压成型后,将多片片材上下叠放复合成多层的片材,并采用粘接剂粘合而成,再将多层的片材制成管状,用于盛装日化用品时,片材上的粘接剂、胶粘剂等组分在长时间后容易变质老化等,导致片材开裂分离,更有甚至对盛放的内容的品质造成不良影响。且采用化学制剂粘接的方式,多层复合片材的使用寿命不长,也容易造成浪费。

发明内容

本发明的目的是,克服背景技术中存在的问题,提供一种复合软管片材成型工艺及复合软管结构。

本发明的技术方案如下:

复合软管片材成型工艺,使用塑料颗粒作为原料,包括第一塑料颗粒和第二塑料颗粒,采用如下步骤:

塑化:将第一塑料颗粒和第二塑料颗粒分别加热塑化,并分别输送至分流器;

挤出成型:将塑化后的第一塑料颗粒和第二塑料颗粒由分流器送入模头中,由模头挤出成型,制得复合片材,所述第一塑料颗粒形成片状的第一片材,所述第二塑料颗粒形成片状的第二片材,所述第一片材和第二片材经高温互相粘合形成所述复合片材;

压制定型:对所述复合片材压制,调整所述复合片材的厚度并冷却定型。冷却定型后的复合片材可被定型成根据各种不同要求的规格的片材管等。

现有的技术是采用将塑料吹成薄膜后,由双层或多层薄膜粘合而成片材,再制成软管,所有片材内部均含有很多粘合剂等化工原料,而且速度不快,换色时间较长。不同于现有的技术,本发明的方案中通过热熔解的塑料颗粒挤出成互相粘合的层片状,可直接制得复合片材,避免使用粘合剂等物质粘合成多层的结构,没有粘合剂更安全、更清洁、更环保,且工艺周期较短。

优选地,冷却定型后,还包括制管步骤:将所述复合片材通过焊接工艺焊接成塑料软管,而后切割成段。将压制好的复合片材通过焊接成型,使得生产软管的工艺更高效、且节省人工。

优选地,所述塑化的步骤还包括:将第一塑料颗粒和第二塑料颗粒分别通过第一进料漏斗和第二进料漏斗输送至第一输送管道和第二输送管道中,所述第一塑料颗粒和第二塑料颗粒分别在所述第一输送管道和第二输送管道内受热熔解,并在压力作用下由所述第一输送管道和第二输送管道分别输送至分流器中。第一塑料颗粒和第二塑料颗粒分别在第一、第二输送管道内受热熔化并输送至分流器内,经分流器注入模头内挤出,使得工艺简单、节省时间。

更优选地,所述塑化的步骤还包括:在所述第一输送管道和第二输送管道内分别设置电加热装置。

优选地,所述压制定型的步骤还包括:使用压轮机对所述复合片材进行压制。使得压制定型后制得的复合片材的第一片材和第二片材能够粘合地更加紧密牢固,并且调整复合片材的厚度。

优选地,在冷却定型后、在所述制管步骤前,还包括如下步骤:印刷所述复合片材的表面。

优选地,所述第一片材和第二片材的颜色不相同。当需要制出多种颜色软管时,换色时间更少,更节省成本。

需要说明的是,本发明中所述第一、第二不应当理解为对数量的限制。当仅仅设有一个第一塑料颗粒、一个第二塑料颗粒时,制得的复合片材为双层;当多个第一、第二塑料颗粒时,制得多层的复合片材。

作为另外的一种实施方式,本发明还提供复合软管片材成型工艺,使用塑料颗粒作为原料,包括第一塑料颗粒和第二塑料颗粒,包括如下的生产装置:

第一挤出机和第二挤出机,所述第一挤出机和第二挤出机分别包括第一输送管道和第二输送管道、第一分流器和第二分流器;所述第一挤出机与所述第一分流器连通,所述第二挤出机与所述第二分流器连通;

模头和压轮机,所述第一分流器和第二分流器分别与所述模头连接,所述模头的下方设有所述压轮机;

采用如下步骤:

塑化:将第一塑料颗粒和第二塑料颗粒分别在所述第一输送管道、第二输送管道内加热塑化,并分别输送至第一分流器和第二分流器;

挤出成型:将塑化后的第一塑料颗粒和第二塑料颗粒由第一分流器和第二分流器送入模头中,由模头挤出成型,制得复合片材,所述第一塑料颗粒用于形成片状的第一片材,所述第二塑料颗粒用于形成片状的第二片材,所述第一片材和第二片材在模头内经高温互相粘合形成所述复合片材;

压制定型:将模头挤出成型制得的复合片材输送至下方的压轮机,使用所述压轮机对所述复合片材压制,调整所述复合片材的厚度并冷却定型。

使用上述的装置可大大减少人工操作,且结构简化合理不占据空间,有利于节省工艺时间。

优选地,还包括收卷结构,所述收卷结构与所述压轮机之间连接有传送滚轮,所述收卷结构位于所述压轮机的下游,所述传送滚轮将所述复合片材传送至所述收卷结构对复合片材收卷整理。同时,所述传送滚轮有利于对复合片材降温定型。

本发明还提供一种复合软管结构,包括上述的复合软管片材成型工艺制成的复合软管片材,所述复合软管片材为双层,通过焊接工艺焊接成软管,而后切割成段,制得所述复合软管结构。本发明提供的复合软管结构可使用双层甚至多层的复合软管片材,通过焊接工艺加工成型。现有技术中的双层软管结构大多采用吹塑成型,或者通过将加工好的软管套接后固定粘接制成,这样的方式大多需要使用粘接剂等将单层的片材或管材粘接。而本方案中制得双层的复合软管结构避免使用粘接剂,避免污染软管盛放的日化用品等内容物,且不易老化而开裂分离。

附图说明

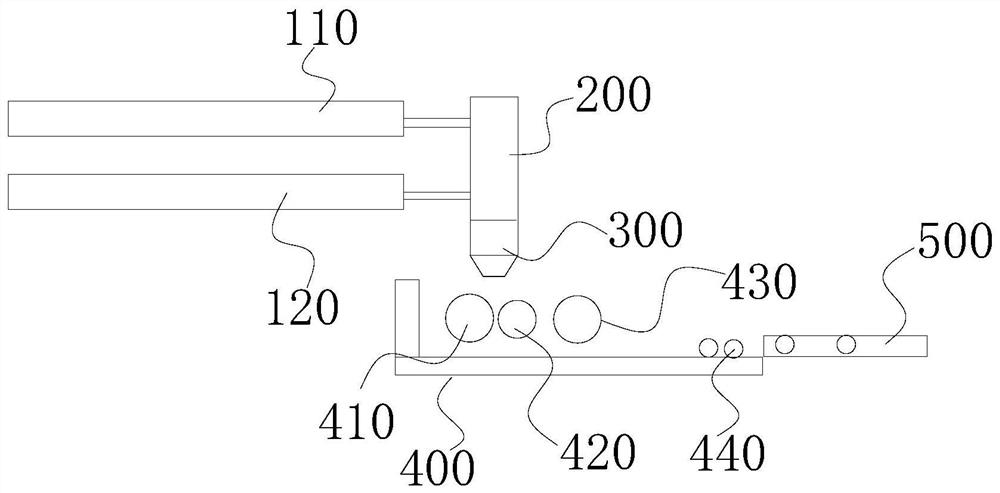

图1是实施例2使用的生产装置结构示意图。

具体实施方式

下面结合附图及具体实施例详细说明本发明的技术方案。

实施例1

复合软管片材成型工艺,使用塑料颗粒作为原料,包括第一塑料颗粒和第二塑料颗粒,制得双层的复合软管片材,采用如下步骤:

塑化:将第一塑料颗粒和第二塑料颗粒分别通过第一进料漏斗和第二进料漏斗输送至第一输送管道和第二输送管道中,所述第一塑料颗粒和第二塑料颗粒分别在所述第一输送管道和第二输送管道内在160-170℃下受热熔解,并分别输送至分流器;并在分别在10MPa和12MPa的压力作用下由所述第一输送管道和第二输送管道分别输送至分流器中。第一塑料颗粒和第二塑料颗粒分别在第一、第二输送管道内受热熔化并输送至分流器内,经分流器注入模头内挤出,使得工艺简单、节省时间;

挤出成型:将塑化后的第一塑料颗粒和第二塑料颗粒由分流器送入模头中,由模头挤出成型,制得复合片材,所述第一塑料颗粒用于形成片状的第一片材,所述第二塑料颗粒用于形成片状的第二片材,所述第一片材和第二片材经高温互相粘合形成所述复合片材;所述第一片材和第二片材的颜色不相同;

压制定型:对所述复合片材压制,调整所述复合片材的厚度并冷却定型。

印刷所述复合片材的表面;

制管步骤:将所述复合片材通过焊接工艺焊接成塑料软管,而后切割成段。将压制好的复合片材通过焊接成型,使得生产软管的工艺更高效、且节省人工。

现有的技术是采用将塑料吹成薄膜后,由双层或多层薄膜粘合而成片材,再制成软管,所有片材内部均含有很多粘合剂等化工原料,而且速度不快,换色时间较长。不同于现有的技术,本发明的方案中通过热熔解的塑料颗粒挤出成互相粘合的层片状,可直接制得复合片材,避免使用粘合剂等物质粘合成多层的结构,没有粘合剂更安全、更清洁、更环保,且工艺周期较短。

实施例2

复合软管片材成型工艺,使用塑料颗粒作为原料,包括第一塑料颗粒和第二塑料颗粒,包括如下的生产装置:

第一挤出机和第二挤出机,所述第一挤出机和第二挤出机分别包括第一输送管道110和第二输送管道120、第一分流器和第二分流器;所述第一挤出机与所述第一分流器连通,所述第二挤出机与所述第二分流器连通;

模头300和压轮机400,所述第一分流器和第二分流器分别与所述模头300连接,所述模头300的下方设有所述压轮机400;所述压轮机400包括第一压轮410、第二压轮420和第三压轮430,所述第一压轮410和第二压轮420对所述复合片材进行加热,所述第一压轮410的温度为30℃左右,所述第二压轮420的温度为40℃左右,所述第三压轮430设置于所述第一压轮410、第二压轮420的下游,为常温温度,并对所述复合片材进行冷却;

采用如下步骤:

塑化:将第一塑料颗粒和第二塑料颗粒分别在所述第一输送管道110、第二输送管道120内加热塑化,并分别输送至第一分流器和第二分流器;

挤出成型:将塑化后的第一塑料颗粒和第二塑料颗粒由第一分流器和第二分流器送入模头300中,由模头300挤出成型,制得复合片材,所述第一塑料颗粒形成片状的第一片材,所述第二塑料颗粒形成片状的第二片材,所述第一片材和第二片材互相粘合形成所述复合片材;

压制定型:将模头300挤出成型制得的复合片材输送至下方的压轮机400,使用所述压轮机400对所述复合片材压制,调整所述复合片材的厚度并冷却定型。

还包括收卷结构500,所述收卷结构500与所述压轮机400之间连接有传送滚轮440,所述收卷结构500位于所述压轮机400的下游,所述传送滚轮440将所述复合片材传送至所述收卷结构500对复合片材收卷整理。同时,所述传送滚轮有利于对复合片材降温定型。

现有的技术是采用将塑料吹成薄膜后,由双层或多层薄膜粘合而成片材,再制成软管,所有片材内部均含有很多粘合剂等化工原料,而且速度不快,换色时间较长。不同于现有的技术,本发明的方案中通过热熔解的塑料颗粒挤出成互相粘合的层片状,可直接制得复合片材,避免使用粘合剂等物质粘合成多层的结构,没有粘合剂更安全、更清洁、更环保,且工艺周期较短。使用上述的装置可大大减少人工操作,且结构简化合理不占据空间,有利于节省工艺时间。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

- 复合软管片材成型工艺及复合软管结构

- 一种复合软管片材及使用该材料的复合软管