一种连排整体专用电极加工气膜孔的方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及发动机叶片加工设备领域,具体是一种连排整体专用电极加工气膜孔的方法。

背景技术

飞机是指具有一具或多具发动机的动力装置产生前进的推力或拉力,由机身的固定机翼产生升力,在大气层内飞行的重于空气的航空器。飞机按用途可以分为军用机和民用机两大类。军用机是指用于各个军事领域的飞机,而民用机则是泛指一切非军事用途的飞机(如旅客机、货机、农业机、运动机、救护机以及试验研究机等)。

不同类型的发动机,叶片功能不同。发动机大概分活塞和喷气式。活塞比较早期,它的叶片主要是用来产生力,就是叶片高速旋转产生推力或者升力(直升机)。喷气式较新,它的叶片不产生推力,譬如涡轮风扇发动机,风扇(叶片)旋转时将空气吸入发动机涵道里,部分空气进入内涵道经过压气机进入燃烧室和燃气混合进行燃烧,另外大部分空气进入外涵道,然后高速喷出产生推力。

为了提高飞机发动机叶片的性能和寿命,进而提高发动机的性能,采用气膜冷却技术。叶片是飞机发动机关键零件,同时对气膜孔加工技术提出更高要求,随着制造技术的发展,气膜孔的加工技术也在逐渐健全,包括激光打孔、电火花打孔、电化学打孔等。

其中电火花加工气膜孔为其中最为成熟和完善的技术,但是传统的电火花加工气膜孔是在多轴数控高速电火花小孔机上单个孔加工气膜孔,在这种设备上加工小孔为单个孔逐步加工,效率不高;且多轴数控高速小孔机加工气膜孔时时常会遇到气膜孔加工所用的电极与叶片的其他位置发生干涉,从而增大加工难度。

发明内容

本发明的目的在于提供一种连排整体专用电极加工气膜孔的方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种连排整体专用电极加工气膜孔的方法,包括以下步骤:

步骤S1、根据叶片气膜孔的孔数、间距、孔径来调整专用的电极夹头;

步骤S2、制作专用的电极夹头,并将能够加工出相应孔径的电极安装在电极夹头上;

步骤S3、找正电极夹头、工装,确定气膜孔的角度位置;

步骤S4、调整好加工参数,在电火花成型机上加工出零件气膜孔。

所述专用的电极夹头包括:

电极,所述电极设置有多个,且呈等间距排状分布,并用于加工出整排气膜孔;

限位板,所述限位板设置有多个,用于夹持电极;多个限位板为可拆卸式夹持电极。

进而,多个呈等间距排状分布的电极,利用多个限位板可拆卸夹持,并将整体装在电火花成型机床上调试好角度、位置以及加工参数之后便可以开始加工整排气膜孔;在加工不同类型的和不同数量的整排气膜孔时,通过拆卸下限位板重新根据气膜孔的数量、孔径来更换电极;满足根据不同的气膜孔孔数、角度、孔径、气膜孔间隔距离等特征设计加工不同的电极夹头。

多个呈等间距排状分布的电极,利用多个限位板可拆卸夹持,提高气膜孔加工效率;当气膜孔加工与叶片发生干涉时,能通过此种技术避空干涉区域;改变气膜孔的加工方法,由电火花小孔机加工变为电火花成型机加工。

在本发明连排整体专用电极加工气膜孔的方法中:所述电极为紫铜电极。

在本发明连排整体专用电极加工气膜孔的方法的进一步方案中:所述紫铜电极为Ф0.62cm(直径)的电极。

在本发明连排整体专用电极加工气膜孔的方法中:多个所述限位板包括电极定位板和电极压板;

所述电极放入到电极定位板中,并利用电极压板压紧后通过紧固装置可拆卸式固定。

在本发明连排整体专用电极加工气膜孔的方法的进一步方案中:所述紧固装置设置有多个;

所述紧固装置为螺栓。紧固装置除了可以是螺栓外,还可以是固定螺钉,或者固定卡扣等等,只要满足电极利用电极压板压紧后通过紧固装置可拆卸式固定即可;优选的紧固装置为螺栓。

优选的:多个所述紧固装置呈多组阵列分布。

优选的:所述螺栓的螺纹直径为3-8cm,螺栓4的长度为7-12cm。

与现有技术相比,本发明连排整体专用电极加工气膜孔的方法,包括电极和限位板,所述电极设置有多个,且呈等间距排状分布,并用于加工出整排气膜孔;所述限位板设置有多个,用于夹持电极;多个限位板为可拆卸式夹持电极;多个呈等间距排状分布的电极,利用多个限位板可拆卸夹持,提高气膜孔加工效率;当气膜孔加工与叶片发生干涉时,能通过此种技术避空干涉区域;改变气膜孔的加工方法,由电火花小孔机加工变为电火花成型机加工,加工方法简单。

附图说明

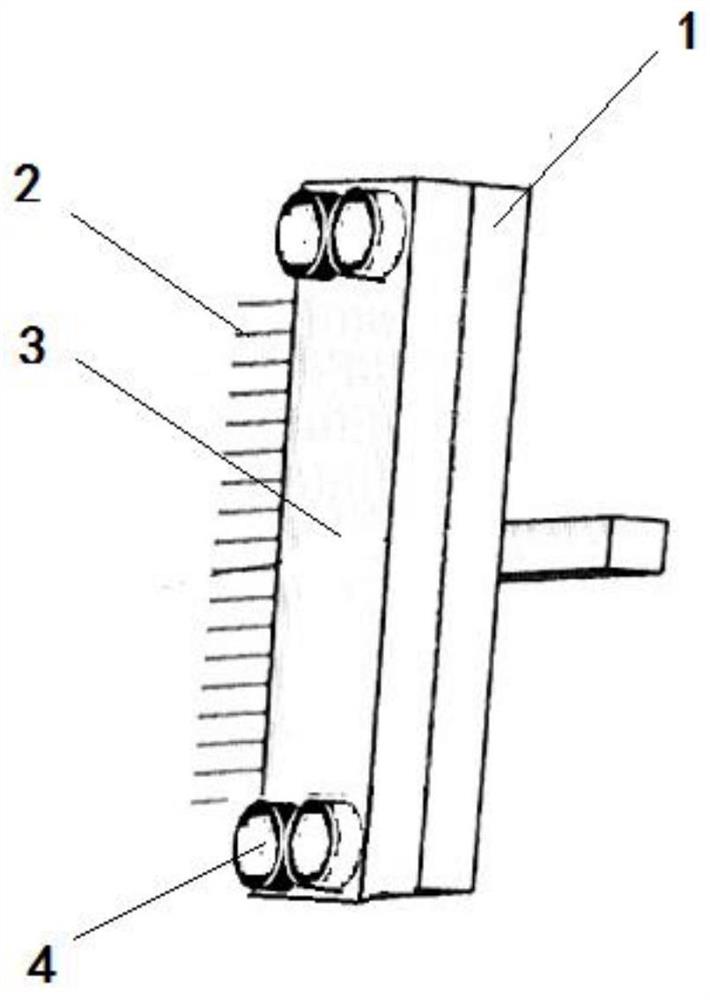

图1为本发明连排整体专用电极加工气膜孔的方法的结构示意图。

图中:1-电极定位板;2-紫铜电极;3-电极压板;4-螺栓。

具体实施方式

下面结合具体实施方式对本发明的技术方案作进一步详细地说明。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

为了开拓电加工小孔的工艺以及提升电加工小孔的效率,现电火花加工气膜孔技术在已经成熟的基础上研究一种可以一排孔整体同时加工,且在遇到气膜孔加工用电极与叶身发生干涉时可以得到解决的一种电火花加工改进办法。

叶身上的气膜孔分布整齐,排布较有规律,一般为整排间距均匀分布,一排中的角度通常是相同的,一件叶片上通常有多排气膜孔分布。根据气膜孔的排布规律,设计一种能够整排一次加工完成的电极,并用此种电极在电脉冲机床上调试加工出合格的零件。

本发明实施例中,如图1所示,一种连排整体专用电极加工气膜孔的方法,包括以下步骤:

步骤S1、根据叶片气膜孔的孔数、间距、孔径来调整专用的电极夹头;

步骤S2、制作专用的电极夹头,并将能够加工出相应孔径的电极安装在电极夹头上;

步骤S3、找正电极夹头、工装,确定气膜孔的角度位置;

步骤S4、调整好加工参数,在电火花成型机上加工出零件气膜孔。

所述专用的电极夹头包括电极和限位板,所述电极设置有多个,且呈等间距排状分布,并用于加工出整排气膜孔;所述限位板设置有多个,用于夹持电极;多个限位板为可拆卸式夹持电极。

本发明实施例中,多个呈等间距排状分布的电极,利用多个限位板可拆卸夹持,并将整体装在电火花成型机床上调试好角度、位置以及加工参数之后便可以开始加工整排气膜孔;在加工不同类型的和不同数量的整排气膜孔时,通过拆卸下限位板重新根据气膜孔的数量、孔径来更换电极;满足根据不同的气膜孔孔数、角度、孔径、气膜孔间隔距离等特征设计加工不同的电极夹头。多个呈等间距排状分布的电极,利用多个限位板可拆卸夹持,提高气膜孔加工效率;当气膜孔加工与叶片发生干涉时,能通过此种技术避空干涉区域;改变气膜孔的加工方法,由电火花小孔机加工变为电火花成型机加工,加工方法简单。

本发明实施例中,如图1所示,所述电极为紫铜电极2。而所述紫铜电极2为Ф0.62cm的电极。其中,紫铜电极2除了为Ф0.62cm这个外,还可以为其他的,只要能满足呈等间距排状分布用于加工出整排气膜孔即可。

本发明实施例中,如图1所示,多个所述限位板包括电极定位板1和电极压板3;所述电极放入到电极定位板1中,并利用电极压板3压紧后通过紧固装置可拆卸式固定。

具体的,所述紧固装置设置有多个;所述紧固装置为螺栓4。紧固装置除了可以是螺栓4外,还可以是固定螺钉,或者固定卡扣等等,只要满足电极利用电极压板3压紧后通过紧固装置可拆卸式固定即可;优选的紧固装置为螺栓4。

多个所述紧固装置呈多组阵列分布,具体的,所述紧固装置设置有四个,且呈两个两组分布(其中,紧固装置并不局限于四个,还可以是两个、六个、八个、十个......以及呈阵列分布,能满足电极利用电极压板3压紧后通过紧固装置可拆卸式固定即可,优选的,所述紧固装置设置有四个,且呈两个两组分布)。所述螺栓4的螺纹直径为3-8cm,螺栓4的长度为7-12cm,具体的,所述螺栓4的螺纹直径为5cm,螺栓4的长度为10cm(其中,螺栓4的尺寸还可以为其他的,只要能满足电极利用电极压板3压紧后通过螺栓4可拆卸式固定即可,优选的所述螺栓4的螺纹直径为5cm,螺栓4的长度为10cm)。

本发明连排整体专用电极加工气膜孔的方法,包括电极和限位板,所述电极设置有多个,且呈等间距排状分布,并用于加工出整排气膜孔;所述限位板设置有多个,用于夹持电极;多个限位板为可拆卸式夹持电极;多个呈等间距排状分布的电极,利用多个限位板可拆卸夹持,提高气膜孔加工效率;当气膜孔加工与叶片发生干涉时,能通过此种技术避空干涉区域;改变气膜孔的加工方法,由电火花小孔机加工变为电火花成型机加工。

解决了传统的电火花加工气膜孔是在多轴数控高速电火花小孔机上单个孔加工气膜孔,在这种设备上加工小孔为单个孔逐步加工,效率不高;且多轴数控高速小孔机加工气膜孔时时常会遇到气膜孔加工所用的电极与叶片的其他位置发生干涉,从而增大加工难度。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种连排整体专用电极加工气膜孔的方法

- 一种加工双联整铸导向叶片遮挡部位气膜孔的定位夹具及气膜孔的加工方法