吊装隔水导管的系统及吊装装置

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及海洋勘探工程领域,尤其涉及一种吊装隔水导管的系统及吊装装置。

背景技术

大型化海洋石油平台的井口数量较多。伴随着井口数目的增加,隔水管数量也在不断增加。隔水导管单节较短,分段较多,需要逐段进行吊装,并逐段下入和连接。

目前,通常使用板式吊耳来吊装隔水导管,板式吊耳焊接在隔水导管上,吊装连接完成后,需要通过人工切割,以切除吊耳,并对切口进行打磨后,才能将隔水导管下入泥面一定深度,这种方式,耗时较长,效率较慢。

发明内容

本发明的目的是提供一种吊装隔水导管的系统及吊装装置,以缓解隔水导管的吊装作业费时费力的技术问题。

本发明的上述目的可采用下列技术方案来实现:

本发明提供一种吊装隔水导管的系统,包括:隔水导管、锁紧机构、多个箍体,多个所述箍体能够套接于所述隔水导管外,并且,多个所述箍体绕所述隔水导管的轴线圆周分布,所述锁紧机构被构造将多个所述箍体可拆卸地连接到一起;

所述箍体设有第一承载部,至少一个所述隔水导管设有与所述第一承载部相配合的第二承载部,所述箍体能够通过所述第一承载部和所述第二承载部向所述隔水导管施加向上的力。

在优选的实施方式中,所述锁紧机构包括纵向支撑板和锁紧螺栓,所述纵向支撑板沿所述箍体的轴向延伸,相邻两个所述箍体绕所述隔水导管的轴线圆周分布时,一个所述箍体的至少一个所述纵向支撑板与另一个所述箍体的至少一个所述纵向支撑板抵接到一起,所述锁紧螺栓将两个所述箍体的所述纵向支撑板锁定到一起。

在优选的实施方式中,所述锁紧机构包括横向支撑板和锁紧螺栓,所述横向支撑板与所述箍体的轴向之间的夹角大于0,相邻两个所述箍体绕所述隔水导管的轴线圆周分布时,一个所述箍体的至少一个所述横向支撑板与另一个所述箍体的至少一个所述横向支撑板抵接到一起,所述锁紧螺栓将两个所述箍体的所述横向支撑板锁定到一起。

在优选的实施方式中,所述锁紧机构包括纵向支撑板、横向支撑板和锁紧螺栓,所述纵向支撑板沿所述箍体的轴向延伸;所述横向支撑板与所述箍体的轴向之间的夹角大于0,所述横向支撑板固接于所述纵向支撑板,所述横向支撑部包括横向抵接部;相邻两个所述箍体绕所述隔水导管的轴线圆周分布时,一个所述箍体的至少一个所述纵向支撑板与另一个所述箍体的至少一个所述纵向支撑板抵接到一起,一个所述箍体的至少一个所述横向抵接部与另一个所述箍体的至少一个所述横向抵接部抵接到一起,所述锁紧螺栓将两个所述箍体的所述横向支撑板锁定到一起。

在优选的实施方式中,所述第一承载部包括设置于所述箍体内壁的凸块,所述第二承载部包括设置于所述隔水导管的外壁的凹槽。

在优选的实施方式中,所述凸块呈矩形。

在优选的实施方式中,所述第一承载部成型于所述箍体的内壁,所述箍体的内壁作喷砂处理;所述第二承载部成型于作喷砂处理的所述隔水导管的外壁。

在优选的实施方式中,所述箍体上设有吊耳。

在优选的实施方式中,所述隔水导管的上端和下端分别设有套管螺纹,所述套管螺纹为四线螺纹。

本发明提供一种吊装装置,应用于上述的吊装隔水导管的系统,所述吊装装置包括:锁紧机构、多个箍体,多个所述箍体能够呈圆周分布且连接为环体,所述锁紧机构被构造将多个所述箍体可拆卸地连接到一起;至少一个所述箍体设有第一承载部,所述箍体能够通过所述第一承载部传递向上的力。

本发明的特点及优点是:

该吊装隔水导管的系统具有以下优点:(1)箍体从隔水导管上拆除下来比较方便,可以根据需要进行安装和拆除;(2)省去传统隔水导管在吊装作业后需进行切割吊耳的操作,有利于缩减隔水导管安装作业时间,减少作业周期,提高了吊放效率,节省作业成本,实现施工降本增效;(3)卸下的箍体还能用于下一次的吊装中,箍体可重复利用,节省材料,提高了利用率,降低作业成本。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

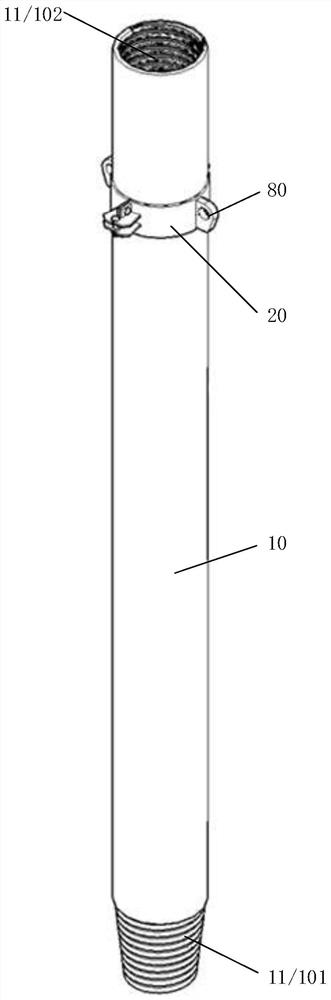

图1为本发明提供的吊装隔水导管的系统的结构示意图;

图2为图1所示的系统中的隔水导管的结构示意图;

图3为图2所示的隔水导管的局部示意图;

图4-图6为图1所示的系统中的箍体与锁紧机构的结构示意图。

附图标号说明:

10、隔水导管;11、套管螺纹;101、外螺纹;102、内螺纹;

20、箍体;

30、锁紧机构;31、锁紧螺栓;32、锁定孔;

40、纵向支撑板;50、横向支撑板;51、抵接部;

60、第一承载部;61、凸块;

70、第二承载部;71、凹槽;711、凹槽侧壁的顶面;72、喷砂面;

80、吊耳;81、吊孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

本发明提供了一种吊装隔水导管的系统,如图1、图2和图4所示,该吊装隔水导管的系统包括:隔水导管10、锁紧机构30、多个箍体20,多个箍体20能够套接于隔水导管10外,并且,多个箍体20绕隔水导管10的轴线圆周分布,锁紧机构30被构造将多个箍体20可拆卸地连接到一起;箍体20设有第一承载部60,至少一个隔水导管10设有与第一承载部60相配合的第二承载部70,箍体20能够通过第一承载部60和第二承载部70向隔水导管10施加向上的力。

起吊隔水导管10时,将箍体20贴设到隔水导管10的侧壁外,多个箍体20拼装成环状,锁紧机构30将多个箍体20锁定到一起,通过第一承载部60和第二承载部70,箍体20能够带动隔水导管10向上运动。吊机与箍体20连接,吊机可通过箍体20将隔水导管10吊起,以进行吊装作业。吊装完成后,通过锁紧机构30将多个箍体20拆卸开,可以将箍体20从隔水导管10上拆除,箍体20可以用作下一个隔水导管10的吊装。该吊装隔水导管的系统具有以下优点:(1)箍体20从隔水导管10上拆除下来比较方便,可以根据需要进行安装和拆除;(2)省去传统隔水导管10在吊装作业后需进行切割吊耳的操作,有利于缩减隔水导管10安装作业时间,减少作业周期,提高了吊放效率,节省作业成本,实现施工降本增效;(3)卸下的箍体20还能用于下一次的吊装中,箍体20可重复利用,节省材料,提高了利用率,降低作业成本。

该吊装隔水导管的系统中,箍体20的数量大于或者2个,例如可以为2个、3个或者4个。箍体20呈圆弧形,可以贴设于隔水导管10的外壁上。优选地,箍体20的数量为2个,箍体20呈半圆环形,

在一实施方式中,锁紧机构30包括纵向支撑板40和锁紧螺栓31,纵向支撑板40沿箍体20的轴向延伸,相邻两个箍体20绕隔水导管10的轴线圆周分布时,一个箍体20的至少一个纵向支撑板40与另一个箍体20的至少一个纵向支撑板40抵接到一起,锁紧螺栓31将两个箍体20的纵向支撑板40锁定到一起。如图4和图5所示,通过纵向支撑板40,方便将两个相邻的箍体20锁定到一起,同时使箍体20相对靠近,将隔水导管10夹紧。纵向支撑板40的延伸方向可以平行于箍体20的轴向。纵向支撑板40上设有锁定孔32,锁定螺栓穿设于锁定孔32,将两个纵向支撑板40夹紧。

在一实施方式中,锁紧机构30包括横向支撑板50和锁紧螺栓31,横向支撑板50与箍体20的轴向之间的夹角大于0,相邻两个箍体20绕隔水导管10的轴线圆周分布时,一个箍体20的至少一个横向支撑板50与另一个箍体20的至少一个横向支撑板50抵接到一起,锁紧螺栓31将两个箍体20的横向支撑板50锁定到一起。如图4和图5所示,通过横向支撑板50,可以阻止相邻两个箍体20沿纵向发生相对运动,两个箍体20可以通过横向支撑板50传递上下方向的作用力。横向支撑板50上设有锁定孔32,锁定螺栓穿设于锁定孔32,将两个横向支撑板50夹紧。横向支撑板50与箍体20的轴向之间的夹角β满足:0<β≤90°,优选地,横向支撑板50垂直于箍体20的轴向。

在一实施方式中,锁紧机构30包括纵向支撑板40、横向支撑板50和锁紧螺栓31,纵向支撑板40沿箍体20的轴向延伸;横向支撑板50与箍体20的轴向之间的夹角大于0,横向支撑板50固接于纵向支撑板40,横向支撑部包括横向抵接部51;相邻两个箍体20绕隔水导管10的轴线圆周分布时,一个箍体20的至少一个纵向支撑板40与另一个箍体20的至少一个纵向支撑板40抵接到一起,一个箍体20的至少一个横向抵接部51与另一个箍体20的至少一个横向抵接部51抵接到一起,锁紧螺栓31将两个箍体20的横向支撑板50锁定到一起。如图4-图6所示,横向支撑板50与纵向支撑板40交错设置,可以使相邻两个箍体20连接得更加牢固,有利于使箍体20将隔水导管10夹紧,避免相邻两个箍体20发生相对运动,箍体20之间可以传递纵向的力,保障各个箍体20工作的可靠性。如图5和图6所示,横向抵接部51延伸至纵向支撑板40的外侧。进一步地,一个纵向支撑板40上连接有多个纵向分布的横向支撑板50。隔水导管10起吊至指定位置或者组装连接完毕后,可以由人工对锁紧螺栓31进行解锁,拆除箍体20,方便进行下一步工作。

在一实施方式中,如图2-图5所示,第一承载部60包括设置于箍体20内壁的凸块61,第二承载部70包括设置于隔水导管10的外壁的凹槽71。在起吊之前,将箍体20安装在隔水导管10的凹槽71处,箍体20上的凸块61对准隔水导管10上的凹槽71,锁紧螺栓31将箍体20锁紧,凸块61嵌入到凹槽71中,凸块61与凹槽71相结合,限制箍体20相对于隔水导管10发生滑动,加强了箍体20和隔水导管10的连接强度。优选地,隔水导管10的外壁沿圆周方向分布有4个凹槽71,多个箍体20上相应地设有4个凸块61。

进一步地,凸块61呈矩形,凸块61的顶面与凹槽侧壁的顶面711相配合,有利于凸块61对隔水导管10传递向上的力。更进一步地,隔水导管10的凹槽侧壁的顶面711设有内切角,即凹槽侧壁的顶面711沿从外向内的方向向上倾斜,当隔水套管被箍体20向上吊起时,箍体20的凸块61的顶面与凹槽侧壁的顶面711紧密结合,加强了箍体20的凸块61和隔水导管10的凹槽71的结合,可以避免在起吊过程中凸块61从凹槽71中滑脱。优选地,内切角设为45°,即凹槽侧壁的顶面711相对于隔水导管10的轴向的夹角为45°。

在一实施方式中,第一承载部60成型于箍体20的内壁,箍体20的内壁作喷砂处理;第二承载部70成型于作喷砂处理的隔水导管10的外壁。通过喷砂处理,增大箍体20和隔水导管10的接触摩擦,增强抱紧力,可有效消除隔水导管10与箍体20滑落的风险。具体地,如图2所示,隔水导管10的外壁设有喷砂面72,第二承载部70包括喷砂面72。

如图4和图5所示,箍体20上设有吊耳80,以方便与吊机连接。在一实施方式中,各个吊耳80上分别设有圆形吊孔81,吊机挂扣穿过该圆形吊孔81,实现对隔水导管10的吊装工作。吊耳80可以通过焊接连接在箍体20上。浮吊从驳船起吊,吊机挂扣穿过吊耳80的吊孔81,吊起隔水导管10。

隔水导管10的上端和下端分别设有套管螺纹11,套管螺纹11为四线螺纹,通过采用四线螺纹,可减少上扣圈数,方便隔水导管10间的连接。如图1所示,隔水导管10的上端的套管螺纹11为内螺纹102,隔水导管10的下端的套管螺纹11为外螺纹101。该吊装隔水导管的系统,对箍体20作了改进,同时对隔水导管10进行了结构优化,可以保证吊放时箍体20和隔水导管10锁紧不脱离,保证隔水导管10的吊装下入作业的安全高效。

该吊装隔水导管的系统的吊装过程为:(1)将箍体20固定在隔水导管10外,凸块61卡入凹槽71内;(2)用锁紧螺栓31锁紧将相邻的箍体20锁紧,确保连接稳固;(3)吊机挂扣穿过箍体20上吊耳80的吊孔81,将隔水导管10吊起;(4)当隔水导管10达到预定位置后,拆除锁紧螺栓31,解开凹槽71和凸块61的连接,卸载箍体20;(5)通过隔水导管10端部的套管螺纹11,使隔水导管10与下一隔水导管10连接,继而完成下入。

实施例二

本发明提供了一种吊装装置,该吊装装置包括:锁紧机构30、多个箍体20,多个箍体20能够呈圆周分布且连接为环体,锁紧机构30被构造将多个箍体20可拆卸地连接到一起;至少一个箍体20设有第一承载部60,箍体20能够通过第一承载部60传递向上的力。

该吊装装置可以应用于上述的吊装隔水导管的系统,吊机通过该吊装装置来连接隔水导管10,实现对隔水导管10的吊装下入作业,具有以下优点:(1)箍体20从隔水导管10上拆除下来比较方便,可以根据需要安装和拆除;(2)省去传统隔水导管10在吊装作业后需进行切割吊耳80的操作,有利于缩减隔水导管10安装作业时间,减少作业周期,节省作业成本,提高了吊放效率,实现施工降本增效;(3)该吊装装置还能用于下一次的吊装中,可重复利用,节省材料,提高了利用率,降低作业成本。

以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

- 吊装隔水导管的系统及吊装装置

- 一种用于无接箍隔水导管提升下放的吊装装置及吊装方法