一种倒装微LED点阵的制作工艺

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及半导体发光技术领域,特别是涉及一种倒装微LED点阵的制作工艺。

背景技术

随着LED技术的快速发展以及LED光效的逐渐提高,LED的应用越来越广泛,从单个的LED芯片逐步发展到微LED点阵,而LED芯片的结构包括衬底和设置在衬底上的P型半导体层、N型半导体层;微LED点阵就是LED微缩化和矩阵化,是在一个芯片上集成的高密度微小尺寸的LED阵列,将像素点距离从毫米级降低至微米级,一般采用共N电极的工艺,P电极单独驱动已控制各个像素点的点亮;现时的微LED点阵一般有将一颗颗LED芯片组装成整体的点阵来实现,这种制作方式在对于100um以下的LED芯片封装和固位中的工艺非常复杂,定位要求也高,因此需要高精度设备,故成本也相应增大,而且一般的正装微LED阵列底部采用蓝宝石衬底的散热性能相对较差,在微LED点阵中LED数量多的情况下散热效果便也相应较差。

发明内容

本发明的目的是:提供一种能够在晶圆上节约切割、封装、固晶等一系列后续环节而制作出100um以下的倒装LED芯片点阵,而且散热性能也较好的倒装微LED点阵的制作工艺。

为了解决上述技术问题,本发明提供了一种倒装微LED点阵的制作工艺。

一种倒装微LED点阵的制作工艺,包括以下步骤:

一、利用MOCVD设备在蓝宝石衬底上依次生长N型层和P型层,完成微LED的外延层制作;

二、刻蚀所述外延层,裸露所述N型层的顶面并形成沿X和Y方向呈点阵分布的所述P型层;

三、对所述N型层刻蚀,形成沿X方向延伸并沿Y方向平行分布的数个直条形的所述N型层;

四、镀上覆盖所述P型层和所述N型层的绝缘反射层,再对所述绝缘反射层进行蚀刻,使所述P型层的顶面上的所述绝缘反射层形成开口,使所述P型层的顶面在所述绝缘反射层中露出,并使所述N型层于X方向的端部露出;

五、在所述P型层的顶面露出处镀透明导电层,且所述透明导电层凸出所述绝缘反射层;

六、沿Y方向镀上数条对应覆盖所述P型层的条形金属层,并在所述N型层于X方向的端部露出上镀上金属电极;

七、在所述蓝宝石衬底的背面镀上背面金属层,并在所述背面金属层上开设与所述P型层对应的开孔,制成倒装微LED点阵。

作为本发明的优选方案,所述步骤七中,在镀上所述背面金属层前,先将所述蓝宝石衬底磨薄。

作为本发明的优选方案,所述步骤七中,所述背面金属层的开孔为圆锥形,且开孔的较宽一侧对应朝向所述P型层。

作为本发明的优选方案,所述步骤三中,每个所述N型层之间的距离≥3um。

作为本发明的优选方案,所述步骤四中,所述绝缘反射层于所述P型层顶面上的刻蚀开口尺寸小于所述P型层的顶面尺寸。

作为本发明的优选方案,所述步骤五中,所述透明导电层的顶面尺寸小于等于所述P型层的顶面尺寸,并且所述透明导电层的顶面尺寸大于所述绝缘反射层于所述P型层上的刻蚀开口尺寸。

作为本发明的优选方案,所述绝缘反射层为绝缘材料制成的DBR层。

作为本发明的优选方案,所述透明导电层的材料为ITO。

作为本发明的优选方案,所述条形金属层、所述金属电极和所述背面金属层的材料为Cr、Al、Ti、Pt、Au中的一种或多种。

作为本发明的优选方案,所述微LED点阵的长宽尺寸≥10um。

本发明实施例一种倒装微LED点阵的制作工艺与现有技术相比,其有益效果在于:其可应用100um以下的倒装微LED点阵,无需进行芯片固晶排列,直接在芯片制造过程中完成点阵的制造,能降低设备成本和工艺难度,而且倒装芯片技术可让多芯片组成点阵也具有较好散热性能。

附图说明

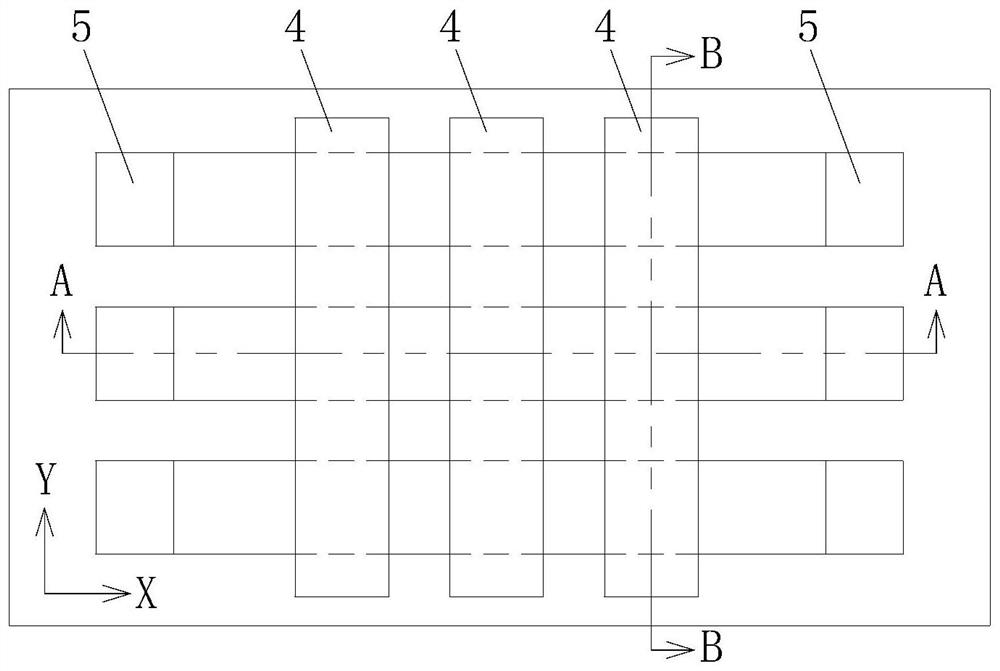

图1是本发明一种实施例制成的倒装微LED点阵结构正视图;

图2是图1中A-A处视向的截面结构示意图;

图3是图1中B-B处视向的截面结构示意图;

图中,1、蓝宝石衬底;2、钝化层;3、透明导电层;4、条形金属层;5、金属电极;6、背面金属层。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,应当理解的是,除非另有明确的规定和限定,本发明中采用术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明的描述中,还需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的机或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参考图1,本发明优选实施例的一种倒装微LED点阵的制作工艺,包括以下步骤:

一、利用MOCVD设备在蓝宝石衬底1上依次生长N型层和P型层,完成GaN基微LED的外延层制作;

二、刻蚀所述外延层,由上至下刻蚀的过程中自然先使所述P型层去掉,通过相应设定将所述P型层刻蚀出相应的部分而将其余部分的所述P型层去掉,从而可按需设置所述P型层成相应的阵列分布,同时也相应让相应的所述N型层部分显露出,故优选通过刻蚀裸露所述N型层的顶面并形成沿X和Y方向呈点阵分布的所述P型层,X和Y方向在所述蓝宝石衬底1平面上相互垂直地构成平面直角坐标系;

三、对所述N型层刻蚀,形成沿X方向延伸于所述P型层之下并沿Y方向平行分布的数个直条形的所述N型层,每条所述N型层作为相应的所述P型层共阴;

四、镀上覆盖所述P型层和所述N型层的绝缘反射层2,再对所述绝缘反射层2进行蚀刻,使所述P型层的顶面上的所述绝缘反射层2形成开口,使所述P型层的顶面在所述绝缘反射层2中露出,并使所述N型层于X方向的点阵外的端部露出,通过绝缘反射层2绝缘保护所述P型层和N型层,同时将光线向蓝宝石衬底1的背面发射,并通过使所述P型部和所述N型层分别在相应部位的绝缘反射层2刻蚀去除,便于所述P型层和所述N型层后续的导电连接;

五、在所述P型层的顶面露出处镀透明导电层3,且所述透明导电层3凸出所述绝缘反射层2,所述透明导电层3与所述P型层顶面导电;

六、沿Y方向镀上数条对应覆盖所述P型层的条形金属层4,即所述条形金属层4沿X方向平行分布并垂直与所述N型层,并在所述N型层于X方向的点阵外的端部露出上镀上金属电极5,所述条形金属层4通过每个所述透明导电层3与所述P型层导电,倒装结构中条形金属层4能将热量传导,而所述金属电极5与所述N型层导电,从而实现每个点阵相应通电;

七、在所述蓝宝石衬底1的背面镀上背面金属层6,并在所述背面金属层6上开设与所述P型层对应的开孔,得到倒装微LED点阵。

参考图2和3,示例性的,所述步骤七中,在镀上所述背面金属层6前,先将所述蓝宝石衬底1磨薄,以减小所述蓝宝石衬底1的厚度提升出光效果,也有助散热。

参考图2和3,示例性的,所述步骤七中,所述背面金属层6的开孔为圆锥形,且开孔的较宽一侧对应朝向所述P型层,开孔较窄的一侧对应背向所述蓝宝石衬底1,通过开孔的圆锥形结构进一步将在所述蓝宝石衬底1背面出光的发光角度缩小,提升光线集中的效果。

示例性的,所述步骤三中,每个所述N型层之间的距离≥3um,最优地实现工艺最精细并避免条形的N型层之间刻蚀残留。

参考图2和3,示例性的,所述步骤四中,所述绝缘反射层2于所述P型层顶面上的刻蚀开口尺寸小于所述P型层的顶面尺寸,很好地将所述P型层的顶面以所述绝缘反射层2覆盖和保护,并便于镀透明导电层4与P型层导电。

参考图2和3,示例性的,所述步骤五中,所述透明导电层3凸出所述绝缘反射层2的顶面尺寸小于等于所述P型层的顶面尺寸,并且所述透明导电层3的顶面尺寸大于所述绝缘反射层2于所述P型层上的刻蚀开口尺寸,使所述透明导电层3在所述条形金属层4和所述P型层之间具有最优的导电和透光效果。

示例性的,所述绝缘反射层2为绝缘材料制成的DBR层,既能保护所述P型层和所述N型层,又只需较少的层数便可得到高反射率。

示例性的,所述透明导电层3的材料为ITO,ITO为铟锡金属氧化物的缩写,其形成的铟锡氧化膜具有很好的导电性和透明性。

示例性的,所述条形金属层4和所述金属电极5的材料为Cr、Al、Ti、Pt、Au中的一种或多种。

示例性的,所述微LED点阵的长宽尺寸≥10um。

示例性的,所述步骤六和七中,采用蒸镀工艺镀上所述条形金属层4、金属电极5和背面金属层6,具有成膜方法简单、薄膜纯度和致密性高、膜结构和性能独特等优点

参考图1-3,通过本发明制作工艺所得的一种倒装微LED点阵,按工艺的先后顺序包括蓝宝石衬底1、N型层、P型层、绝缘反射层2、透明导电层3、条形金属层4、金属电极5和背面金属层6,所述N型层为沿X方向延伸成直条形并沿Y方向在所述蓝宝石衬底1上平行分布有数个,所述P型层在所述N型层上沿X和Y方向呈点阵分布有数个,所述绝缘反射层2覆盖所述P型层并同时覆盖到所述N型层在X方向上的端部附近,且所述绝缘反射层2于所述P型层的顶面上设有开口,所述透明导电层3设置在所述绝缘反射层2的开口中的所述P型层上,且所述透明导电层3凸出到所述绝缘反射层2上,所述条形金属层4沿X方向平行地分布有数个,并每个所述条形金属层4分别沿Y方向对应延伸地覆盖数个所述P型层,所述条形金属层4遮挡所述P型层的顶面和四周侧壁,所述透明导电层3与所述条形金属层4抵接,所述金属电极5设置在所述N型层在X方向上的左右两端部上,所述背面金属层6覆盖地设置在所述蓝宝石衬底1的背面,且所述背面金属层6设置有与所述P型层对应的开孔;每个所述P型层所在与所述N型层之间即构成点阵中的芯片,所述P型层与N型层在所述蓝宝石衬底1上生成并经过相应刻蚀后,然后镀上所述绝缘反射层2将其进行覆盖保护和反射,仅在P型层的顶面上和N型层的两端留出让位,故通过镀上所述透明导电层3在所述绝缘反射层2的开口中与所述P型层导电和通光,镀上所述条形金属条4即可将沿Y方向排列的P型层纵向排列导电连接,其中条形金属层4与透明导电层3附着抵接通电,并通过覆盖和遮挡P型层的顶面和侧壁,阻挡顶面透光和侧向光发散,同时所述背面金属层6在所述蓝宝石衬底1的背面通过与P型层所在的芯片位置对应设置的开孔来保留轴向出光口,得到轴向集中的光,从而解决发光时的光斑问题,配合在N型层的两端镀上的金属电极5让沿X方向延伸的N型层横向上共N极导电,而且所述背面金属层6和所述条形金属层4产生很好的散热性能。

参考图2和3,示例性的,所述背面金属层6的开孔为圆锥形,且开孔的较宽一侧朝向所述P型层,由此通过开孔的圆锥形结构进一步将在所述蓝宝石衬底1背面出光的发光角度缩小,提升光线集中的效果。

示例性的,所述蓝宝石衬底1为磨薄的衬底,通过减小所述蓝宝石衬底1的厚度来尽可能提升光效,同时帮助散热。

参考图2和3,示例性的,所述绝缘反射层2于所述P型层顶面上的开口尺寸小于所述P型层的顶面尺寸。

参考图2和3,示例性的,所述透明导电层3凸出所述绝缘反射层2的顶面尺寸小于等于所述P型层的顶面尺寸,并且所述透明导电层3的顶面尺寸大于所述绝缘反射层2于所述P型层上的刻蚀开口尺寸。

示例性的,所述绝缘反射层2为绝缘材料制成的DBR层,既能保护所述P型层和所述N型层,又只需较少的层数便可得到高反射率。

示例性的,所述透明导电层3的材料为ITO,所述条形金属层4、所述金属电极5和所述背面金属层6的材料为Cr、Al、Ti、Pt、Au中的一种或多种。

示例性的,所述N型层之间的距离≥3um,所述微LED点阵的长宽尺寸≥10um。

参考图2和3,示例性的,所述条形金属层4沿所述P型层的四周侧壁向下延伸并对应覆盖所述绝缘反射层2,进一步确保完全阻挡侧向光发散,对工艺要求也高。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 一种倒装微LED点阵的制作工艺

- 一种倒装微LED点阵