单袋电池单元以及制造方法

文献发布时间:2023-06-19 12:19:35

本申请是中国申请号201680004584.7、申请日为2016年6月17日、名称为“单袋电池单元以及制造方法”的发明专利申请的分案申请。

相关申请的交叉引用

本申请要求于2015年6月18日提交的标题为“Single Pouch Battery Cells andMethods of Manufacture”的序列号为No.62/181,385的美国临时专利申请的优先权和权益,该美国临时专利申请的公开内容特此通过引用全部并入。

背景技术

本文所述的实施例一般而言涉及电池单元的制备,并且更具体而言涉及制备和使用电池模块中的单袋电池单元的系统和方法。

锂离子电化学(电池)单元通常包括通过分隔件被隔开的交替的阳极和阴极层。由一个分隔件隔开的一个阳极和一个阴极的组合可以被称为一个堆叠。多个堆叠通常并联连接并且被插入袋中以形成电池单元。电池单元(以及相应的袋)内的堆叠的数量通常相对大(例如>20),以便增加容量。袋还包括通常在仔细控制的环境中引入的电解质(例如,有机溶剂和溶解的锂盐),以提供用于锂离子运输的介质。袋内的电解质的量可以与袋内的堆叠的数量成正比,即,越多堆叠越多电解质。

在制造中,可以通过堆叠交替的电极层(对于高比率容量的棱柱形单元是典型的)或通过将长条电极缠绕成“凝胶卷(jelly roll)”构造(对于圆柱形单元是典型的)来构造电池单元。电极堆叠或卷可以被插入用垫圈密封的硬壳中(大多数商业的圆柱形单元)、可以被插入激光焊接的硬壳中,或者可以利用热密封接缝被封在箔袋中(通常被称为锂离子聚合物单元)。

锂离子电池单元的一个有前途的应用是在汽车电池组中,汽车电池组通常包括大量的电池单元,有时几百个,甚至数千个,以满足期望的功率和容量需求。每个电池单元还可以包含多个堆叠(即,阳极、阴极和分隔件)以及电极引线(即,接线片)。若干单元通常通过电池接线片和汇流条(bus bar)(即,互连单元)接合在一起,以形成模块。典型的电池组可以包括数十个这样的模块。作为结果,通常需要相当大量的接合(诸如焊接)以在电池组中输送期望的量的功率和容量。

发明内容

本文所述的装置、系统和方法涉及单袋电池单元的制造和使用。在一些实施例中,电化学单元包括:第一集流器,耦合到袋的第一部分,第一集流器具有部署在其上的第一电极材料;第二集流器,耦合到袋的第二部分,第二集流器具有部署在其上的第二电极材料;以及分隔件,部署在第一电极材料和第二电极材料之间。袋的第一部分耦合到袋的第二部分,以封住电化学单元。

附图说明

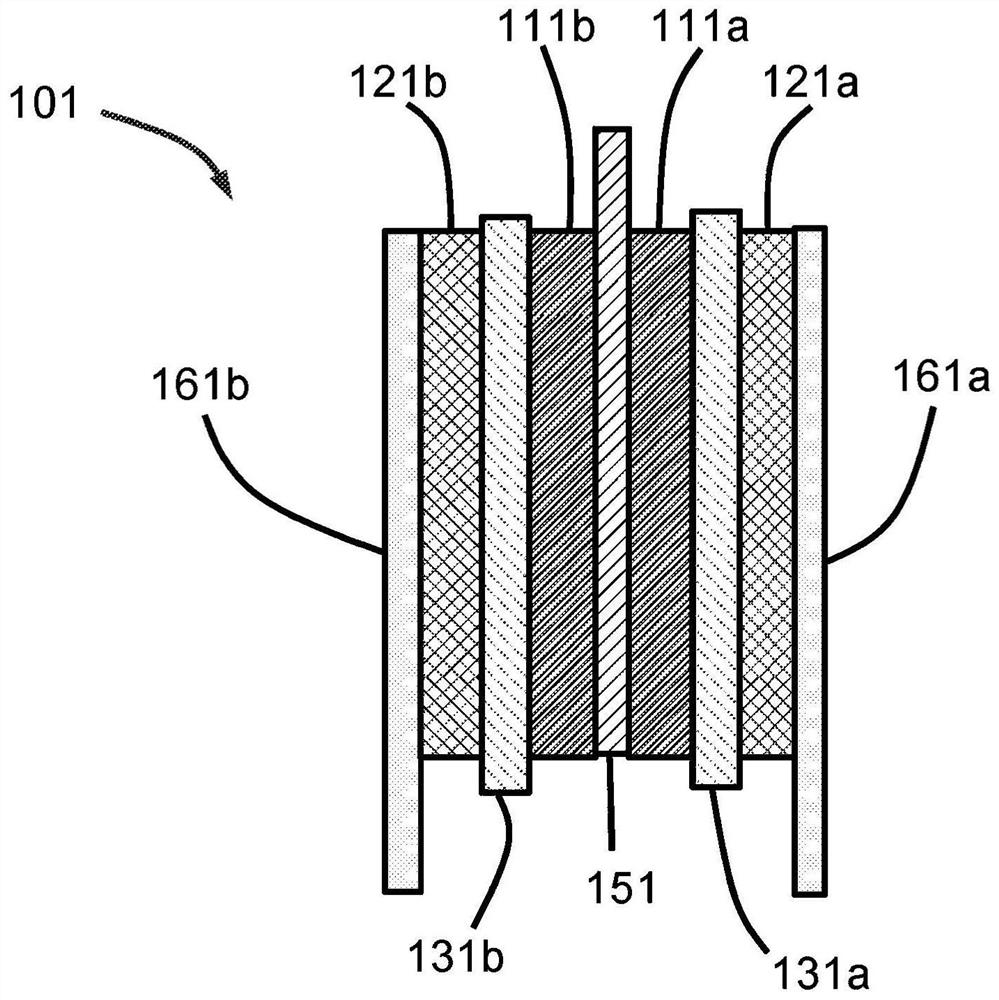

图1A是根据实施例的电池单元的示意图。

图1B是根据一些实施例的另一种类型的电池单元的示意图。

图1C是图1B中所示的电池单元的俯视图。

图1D是根据一些实施例的另一个电池单元的俯视图。

图1E是根据一些实施例的使用自熔融概念生产的一种类型的电池单元的示意图。

图1F是图1E中所示的电池单元的边缘的照片。

图2是根据一些实施例的包括多个单袋电池单元的电池模块的示意图。

图3是根据一些实施例的包括多个图2中所示的电池模块的电池组的示意图。

图4A是根据一些实施例的单袋电池单元中的每个部件的相对尺寸的示意图。

图4B示出了图4A中所示的单袋电池单元的拐角的放大视图。

图5是根据一些实施例的包括封在金属壳中的单袋电池单元的电池模块的示意图。

图6A是根据一些实施例的包括封在金属壳中的单袋电池单元的电池模块(在其盖子打开的情况下)的侧视图。

图6B是盖子关闭后的图6A中所示的电池模块的另一个侧视图。

图7A是根据一些实施例的包括封在塑料框架中的多个单袋电池单元的电池模块的俯视图。

图7B是图7A中所示的电池模块的侧视图,示出了顶盖和底盖。

图8A示出了根据一些实施例的在包括多个单袋电池单元的电池模块中采用的接线片设计。

图8B示出了接线片设计的间隔件,包括图8A中所示的电池模块中的接线片连接区域。

图8C示出了图8A中所示的电池模块的连接件部分。

图9是根据一些实施例的用于制造单袋电池单元和模块的方法流程图。

图10A示出了根据一些实施例的包括部署在袋膜上的多个阳极的阳极组件的布局。

图10B示出了图10A中所示的阳极组件的截面视图。

图11A示出了根据一些实施例的包括部署在袋膜上的多个阴极的阴极组件的布局。

图11B示出了图11A中所示的阴极组件的截面视图。

图12示出了根据一些实施例的包括阴极组件和阳极组件的电极组件布局的俯视图。

图13A示出了根据一些实施例的包括多个单位单元的单位单元组件的布局。

图13B示出了图13A中所示的单位单元组件的截面视图。

图14例示了根据一些实施例的制备在各个袋中的单位单元的方法。

图15A-15B例示了根据一些实施例的制备单位单元堆叠的方法。

图16A-16B示出了通过图15A-15B中所例示的方法制备的单位单元堆叠的俯视图和截面视图。

图17A-17B示出了根据一些实施例的、具有用于在制造单袋电池单元期间脱气、重新密封和去除的额外部分的袋单元。

图18示出了根据一些实施例的用于单袋电池单元的示例性接线片构造。

图19A-19B示出了根据一些实施例的用于制备单袋电池单元的示例性制造方法。

图19C-19D示出了根据一些实施例的用于制备圆柱形构造的电池单元的示例性制造方法。

图19E-19G示出了根据一些实施例的用于制备棱柱形构造的电池单元的示例性制造方法。

图20是根据一些实施例的单袋电池单元的例示。

图21示出了使用上述方法制造的电池单元的容量保留曲线。

图22是根据一些实施例的包括单袋电池单元的阵列的电池模块的示意图。

图23A-23B是根据一些实施例的包括封在金属壳中的多个单袋电池模块的电池模块的分解视图和折叠视图。

图24A-24B是根据一些实施例的包括封在塑料壳中的多个单袋电池模块的电池模块的分解视图和折叠视图。

图25示出了根据一些实施例的包括电池模块的二维阵列的电池组。

图26示出了根据一些实施例的包括电池模块的一维阵列的电池组。

图27A-27C示出了例示根据一些实施例的电池模块的堆叠和互锁特征的电池组的示意图。

图28A-28B是根据一些实施例的包括部署在支架构造中的多个单袋电池模块的电池支架的折叠视图和分解视图。

具体实施方式

本文所述的实施例一般而言涉及单袋电池单元,并且具体涉及制造和使用电池模块或电池组中的单袋电池单元的系统和方法。在一些实施例中,单袋电池单元包括阳极、阴极、部署在阳极和阴极之间的分隔件,以及用于包含阳极、阴极和分隔件的袋,以便形成单袋电池单元。在一些实施例中,阳极和/或阴极包括半固体电极材料。

对于给定的电池单元,减少电池单元中的非电化学活性材料的量能够提供能量密度的增加。集流器的厚度通常是为了便于处理和/或提供对电极的机械支撑而选择的,而不是为了电流密度考虑。换句话说,集流器一般比它们需要以容纳由电池中的电化学反应产生的高电流密度的厚度更厚,但是更薄的集流器(即,针对电流密度进行优化的集流器)会非常脆弱并且会容易地在制造处理期间撕裂。例如,目前在一些常规电池中使用的20μm厚的集流器能够容易地处理常规电池中产生的电流量,其中仅需要几μm的集流器来使电子穿梭(shuttle)。

如本文所述,单袋单元可以使得能够使用较薄的集流器,同时改进电池单元体系架构的其它方面。例如,集流器能够耦合到袋,并且袋能够提供集流器的物理支撑并改进处理,因此能够将与袋的使用结合的较薄的集流器用于导电。这种做法的一些附加的益处包括但不限于:(i)减轻或消除从一个电池单元到(一个或多个)相邻电池单元的缺陷传播,(ii)减少由常规电池中大量易燃电解质引起的火灾危险或其它热危害;(iii)减少或消除金属污染,该金属污染会在常规电池制造中的焊接处理期间被引入电极材料中并且会造成电池的内部短路从而损害电池性能,(iv)当将多个单袋电池单元堆叠到电池模块或电池组中时,更容易处理各个袋,(v)在制造多袋或多堆叠电池时,便于筛选和排除个别的袋,由此增加制造产量(通过容量、厚度、阻抗、重量等);(vi)提供用于在电池或电极制造期间支撑半固体电极材料的手段,由此实现电极材料的均匀分布(例如,均匀的厚度)并且避免电池材料从电池单元中溢出;以及(vii)减少或消除在焊接处理中的湿电极的火灾危险,在焊接处理中焊接火花会潜在地点燃通常易燃的电解质。单袋电池单元的做法能够减少或消除这种火灾危险,因为所有焊接处理都能够在每个单个的电池单元被包含在袋中之后进行,由此防止焊接火花到达电解质并且点燃电解质。如本文所使用的,术语“半固体”是指液相和固相的混合物的材料,例如,诸如颗粒悬浮液、胶体悬浮液、乳液、凝胶或胶束。

如本文所使用的,术语“单袋电池单元”是指包括通常包含一个单位单元组件的袋的电池单元(在本文中也称为“电化学单元”),该电池单元还包括一个阳极、一个阴极以及一个分隔件。在一些情况下,如说明书中明确陈述的,单袋电池单元可以包含两个单位单元组件。

如本说明书中所使用的,术语“大约”和“近似”一般包括所述值的加或减10%。例如,大约5将包括4.5至5.5,近似10将包括9至11,以及大约100将包括90至110。

典型的电池制造涉及串联执行的许多复杂且昂贵的处理,其中每个处理都会经受产量损失、招致装备的资本成本,并且包括用于能量消耗和可消耗材料的运营费用。该处理首先涉及制备分离的阳极混合物和阴极混合物(也称为“浆料”),阳极混合物和阴极混合物通常是电化学活性离子存储化合物、导电添加剂和聚合物粘合剂(binder)的混合物。然后将混合物涂覆到柔性金属箔的表面上,以形成电极(阳极和阴极)。形成的电极还通常在高压下被压缩,以增加密度并控制厚度。然后,这些经压缩的电极/箔复合材料被切成适于所制造的电池的特定形式要素的尺寸和/或形状。

一个阳极、一个阴极和一个分隔件可以堆叠在一起,以形成单位单元组件。每个单位单元组件通常还包括将电极耦合到外部电路的导电接线片(也称为引线)。然后,多个单位单元组件被堆叠或排列在一起,以形成电池单元。电池单元中的单位单元组件的数量可以依赖于例如所得的电池单元的期望容量和/或厚度而变化。这些堆叠的单位单元组件电气地并联,并且每个单位单元组件中的相应接线片通常经由焊接处理(诸如电阻焊接、激光焊接以及超声焊接、缝焊、电子束焊接等)焊接在一起。然后可以执行真空袋密封步骤,以形成电池单元。在真空袋密封期间,通常将电解质注入到堆叠的单位单元组件中并且将单位单元组件和电解质密封到袋中。

然后对密封的电池单元进行形成处理,其中可以执行初始充电操作,以产生可以钝化电极-电解质界面并防止副反应的稳定的固体电解质界面(interphase)(SEI)。而且,通常还执行电池充电和放电的若干循环,以确保电池的容量满足要求的规格。通常执行脱气步骤,以释放在称为预充电步骤的初始充电阶段期间或者在电池形成步骤中的电化学反应期间引入的气体。电极中夹带气体的存在通常会降低电极的导电性和密度,并且限制能够放置在电池单元中的活性电化学材料的量并且可以造成会削弱电池性能(即,降低循环寿命)以及整体安全性能的锂枝状晶体(dendrite)的生长。在夹带气体被释放之后,可以采取重新密封步骤来再次密封电池单元。

上述制造处理和所得的电池可能遭受若干问题。第一个问题可以是在制造期间或者在电池操作期间的缺陷传播。更具体而言,在制造期间,如果一个单位单元组件存在问题,那么通常包括多个单位单元组件的整个单元会变得有缺陷。因此,一个单位单元组件的缺陷会传播并导致同一电池单元内的多个单位单元组件的拒绝,由此影响制造产量。此外,在电池操作期间,缺陷也会从一个单位单元组件传播到相邻的(一个或多个)单位单元组件。例如,电池的典型缺陷是热失控,其中增加的温度引起更活跃的电化学反应,这会进一步增加温度,由此导致正反馈回路并可能导致破坏性循环。如果电池单元中的一个单位单元组件经历热失控反应,那么有可能通过各种传热机制(诸如直接的壳到壳接触、热排放气体的冲击或燃烧排放气体的冲击)造成相邻单位单元组件中的热失控。连锁反应会发生,其中在每个单元都正在被消耗的情况下,电池组可以在几秒钟中或在若干小时内被破坏。

常规电池制造中的第二个问题可以是由每个电池单元内的大量电解质引入的火灾危险。在锂离子电池中典型地为氢基电解质的电解质通常是易燃的。锂离子单元中的烃基电解质意味着在起火条件下这些单元会以与含有基于水的电解质的铅酸、NiMH或NiCd单元相比不同的方式表现。更具体而言,锂离子单元的泄漏或排放会释放易燃蒸汽。如果火冲击在具有基于水的电解质的单元上,那么单元中的水可以吸收热量,由此减少火的总的热释放并减轻危害。相比之下,火冲击在锂离子单元上将造成易燃电解质的释放,由此增加火的总的热释放并加剧火灾危险。电池单元中电解质的量一般与同一电池单元中的电极材料的量成比例。包括多个单位单元组件(即,多个阳极和阴极的堆叠)的常规电池单元通常包括相应的大量电解质。因此,每个电池单元中的大量电解质会造成火灾危险的增加。

常规电池制造中的第三个问题可以是焊接处理期间引入的金属污染。由于焊接通常在包括电极的多个堆叠的整个电池单元被密封到袋中之前执行,因此电极暴露于从焊接部分溅出的金属颗粒。如果金属颗粒附着在焊接部分附近,那么可能发生电气短路。此外,在焊接期间金属颗粒可能分散到电极材料中并引起内部短路。在单元内的被污染的相同金属可能产生将产生短路的金属枝状晶体。例如,在焊接到阴极区域期间的铜污染可以在电池循环期间被电化学沉积到阳极侧上,这会产生内部短路,因为铜在大部分阴极材料电压下不稳定。由于铜枝状晶体较高的熔融温度,铜枝状晶体比锂枝状晶体更坚固。

图1A示出了能够至少部分解决常规电池制造中的上述问题的电池单元的示意图。电池单元100包括阳极110(阳极110包括部署在阳极集流器150(本文中也称为“ACC 150”)上的阳极材料111)、阴极120(阴极120包括部署在阴极集流器160(本文中也称为“CCC160”)上的阴极材料121)以及部署在阳极110和阴极120之间的分隔件130。阳极110、阴极120和分隔件130的组件基本上包含在袋140中,袋140能够将电池单元100与电池模块或电池组中的(一个或多个)相邻单元隔开,由此通过将非预期的电化学反应限制在各个单元内来减轻缺陷传播(例如,火灾危险)。可选地,ACC 150和CCC 160能够在组装阳极110、阴极120或电池单元100之前部署在袋140的内部。袋的使用还能够减少或消除在电池模块/电池组构造中的焊接处理期间电极中的金属污染,因为电极(即,阳极110和阴极120)受袋140的保护,而免受可能潜在地使电池单元短路的金属颗粒或任何其它物质的影响。可选地,在一些实施例中,ACC 150和CCC 160中的至少一个可以包括充当连接到一个或多个外部电路的电引线(或连接点)的接线片或接线片连接(未示出)。

在一些实施例中,ACC 150和CCC 160(在本文中统称为“集流器”)可以包括采用基板、片或箔、或者任何其它形式要素的形式的导电材料。在一些实施例中,集流器可以包括金属(诸如铝、铜、锂、镍、不锈钢、钽、钛、钨、钒,或其混合物、组合或合金)。在其它实施例中,集流器可以包括非金属材料,例如碳、碳纳米管或金属氧化物(例如,TiN、TiB

在一些实施例中,集流器包括具有一个或多个表面涂层的基底基板,以便改进集流器的机械特性、热特性、化学特性或电气特性。在一个示例中,集流器上的(一个或多个)涂层可以被配置为减少腐蚀并且更改粘合特点(例如,分别为亲水或疏水涂层)。在另一个示例中,集流器上的(一个或多个)涂层可以包括高导电性的材料,以改进基底基板的全部的电荷运输。在又一个示例中,涂层可以包括具有高导热性的材料,以促进基底基板的散热并保护电池免于过热。在又一个示例中,涂层可以包括耐热或阻燃材料,以防止电池发生火灾危险。在又一个示例中,涂层可以被配置为是粗糙的,以便增加表面积和/或与电极材料(例如,阳极材料111和阴极材料121)的粘合。在又一个示例中,涂层可以包括具有与电极材料的良好粘合或胶合特性的材料。

在一些实施例中,集流器包括具有粗糙化的表面的导电基板、片或箔,以便改进电极材料和集流器之间的机械接触、电接触和热接触。集流器的粗糙化的表面可以增加电极材料和集流器之间的物理接触面积,由此增加电极材料到集流器的粘合性。增加的物理接触面积还可以改进集流器和电极材料之间的电接触和热接触(例如,降低的电阻和热阻)。

在一些实施例中,集流器包括多孔集流器,诸如丝网(wire mesh)。丝网(本文中也称为网)可以包括任何数量的丝线(filament wire),丝线可以使用合适的处理被组装成各种构造,诸如通过编织、纺织、针织等产生的规则图案或结构,或者通过随机分配线并通过焊接、粘合剂或其它合适的技术接合它们而产生的更随机的图案或结构。而且,包括网的丝可以是任何合适的材料。例如,在一些实施例中,丝是金属的,诸如钢、铝、铜、钛或任何其它合适的金属。在其它实施例中,丝可以是导电非金属材料,诸如,例如碳纳米纤维或任何其它合适的材料。在一些实施例中,丝可以包括涂层。例如,涂层可以被配置为减少腐蚀并且增强或降低粘合特点(例如,分别为亲水或疏水涂层)。多孔集流器的示例在标题为“Semi-Solid Electrode Cell Having A Porous Current Collector and Methods ofManufacture”的美国专利公开No.U.S.2013/0065122和标题为“Semi-Solid Electrodeswith Porous Current Collectors and Methods of Manufacture”的美国专利申请No.U.S.15/097838中描述,这两个美国专利申请的全部公开内容特此通过引用并入本文。

在一些实施例中,可以经由以下任何涂覆或沉积技术中的任何来生产集流器,包括但不限于化学气相沉积(CVD)(包括初始CVD、热丝CVD、等离子体增强CVD和其它形式的CVD)、物理气相沉积、溅射沉积、磁控溅射、射频溅射、原子层沉积、脉冲激光沉积、镀敷、电镀、浸涂、刷涂、喷涂、溶胶-凝胶化学(通过浸涂、刷涂或喷涂)、静电喷涂、3D印刷、旋涂、电沉积、粉末涂覆、烧结、自组装方法及其技术的任意组合。

在一些实施例中,通过改变沉积参数,在沉积期间可以优化所沉积或涂覆的集流器的特性。可以经由沉积参数的微调来优化物理特性(诸如例如涂层纹理、涂层厚度、厚度均匀性、表面形态(包括表面粗糙度)、孔隙率和一般机械特性(包括断裂韧性、延展性和拉伸强度)。类似地,可以通过改变沉积参数来优化化学特性(诸如例如对电解质和盐的耐化学性和耐腐蚀性以及其它化学特性(包括具体的反应性、粘合性、亲和性等)),以产生功能性集流器。在一些实施例中,在沉积后通过后续的表面或温度处理(诸如退火或快速热(快速)退火或机电抛光以及使用其技术的任意组合)可以进一步改进或修改沉积或涂覆的集流器的各种物理和化学特性。

在一些实施例中,阳极集流器150可以具有在大约1μm至大约20μm范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约18μm范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约17μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约16μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约15μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约14μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约13μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约1μm至大约12μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约2μm至大约11μm的范围内的厚度。在一些实施例中,ACC 150可以具有在大约3μm至大约10μm范围内的厚度。在一些实施例中,ACC 150可以具有在大约4μm至大约9μm范围内的厚度。在一些实施例中,ACC 150可以具有在大约5μm至大约8μm范围内的厚度。在一些实施例中,ACC 150可具有在大约6μm至大约7μm范围内的厚度。在一些实施例中,ACC 150可以具有小于大约1μm、大约2μm、大约3μm、大约4μm、大约5μm、大约6μm、大约7μm、大约8μm、大约9μm、大约10μm、大约11μm、大约12μm、大约13μm、大约14μm、大约15μm、大约16μm、大约17μm、大约18μm、大约19μm以及大约20μm的厚度,包括其间的全部厚度。

阳极材料111可以选自各种材料。在一些实施例中,阳极材料111包括碳基材料,包括但不限于硬碳、碳纳米管、碳纳米纤维、多孔碳以及石墨烯。在一些实施例中,阳极材料111包括基于钛的氧化物,包括但不限于尖晶石Li

在一些实施例中,阳极材料111可以包括选自包括以下各项的组的固体:无定形碳、无序碳、石墨碳或者金属涂覆或金属装饰的碳、石墨、非石墨碳、中间相碳微珠、硼-碳合金、硬质或无序碳、钛酸锂尖晶石,或者与锂反应以形成金属间化合物的固体金属或金属合金或准金属或准金属合金(例如Si、Ge、Sn、Bi、Zn、Ag、Al)、任何其它合适的金属合金、准金属合金或其组合,或者锂化金属或金属合金(包括诸如LiAl、Li

在一些实施例中,阳极材料111包括金属间化合物。金属间化合物可以基于分子式MM',其中M是一种金属元素,M'是不同的金属元素。金属间化合物也可以包括多于两种的金属元素。金属间化合物的M原子可以是例如Cu、Li和Mn,并且金属间化合物的M'元素可以是例如Sb。示例性金属间化合物包括Cu

在一些实施例中,阳极材料111可以是多孔的,以便增加表面积并增强所得的电极中的锂嵌入(intercalation)率。在一个示例中,阳极材料111包括多孔Mn

在一些实施例中,阳极材料111的厚度可以在以下范围内:大约250μm至大约2000μm、大约300μm至大约2000μm、大约350μm至大约2000μm、400μm至大约2000μm、大约450μm至大约2000μm、大约500μm至大约2000μm、大约250μm至大约1500μm、大约300μm至大约1500μm、大约350μm至大约1500μm、大约400μm至大约1500μm、大约450μm大约1500μm、大约500μm至大约1500μm、大约250μm至大约1000μm、大约300μm至大约1000μm、大约350μm至大约1000μm、大约400μm至大约1000μm、大约450μm至大约1000μm、大约500μm至大约1000μm、大约250μm至大约750μm、大约300μm至大约750μm、大约350μm至大约750μm、大约400μm至大约750μm、大约450μm至大约750μm、大约500μm至大约750μm、大约250μm至大约700μm、大约300μm至大约700μm、大约350μm至大约700μm,大约400μm至大约700μm、大约450μm至大约700μm、大约500μm至大约700μm、大约250μm至大约650μm、大约300μm至大约650μm、大约350μm至大约650μm、大约400μm至大约650μm、大约450μm至大约650μm、大约500μm至大约650μm、大约250μm至大约600μm、大约300μm至大约600μm、大约350μm至大约600μm、大约400μm至大约600μm、大约450μm至大约600μm、大约500μm至大约600μm、大约250μm至大约550μm、大约300μm至大约550μm、大约350μm至大约550μm、大约400μm至大约550μm、大约450μm至大约550μm,或者大约500μm至大约550μm,包括其间的所有范围或任何其它距离。

在一些实施例中,阴极120包括阴极集流器160和阴极材料121。阴极120中的阴极集流器160可以与如上所述的阳极110中的阳极集流器150基本相同,并且因此关于阳极集流器150的沉积和/或涂覆技术所描述的相同的技术也可以应用于阴极集流器160的生产。在一些实施例中,阴极集流器160可以具有在大约1μm至大约40μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约38μm的范围内的厚度。在一些实施例中,CCC160可以具有在大约2μm至大约36μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约34μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约32μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约30μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约28μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约26μm的范围内的厚度。在一些实施例中,CCC160可以具有在大约2μm至大约24μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约22μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约20μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约2μm至大约18μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约3μm至大约16μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约4μm至大约14μm的范围内的厚度。在一些实施例中,CCC160可以具有在大约5μm至大约12μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约6μm至大约10μm的范围内的厚度。在一些实施例中,CCC 160可以具有在大约7μm至大约8μm的范围内的厚度。在一些实施例中,CCC 160可以具有小于大约1μm、大约2μm、大约3μm、大约4μm、大约5μm、大约6μm、大约7μm、大约8μm、大约9μm、大约10μm、大约11μm、大约12μm、大约13μm、大约14μm、大约15μm、大约16μm、大约17μm、大约18μm、大约19μm、大约20μm、大约21μm、大约22μm、大约23μm、大约24μm、大约25μm、大约26μm、大约27μm、大约28μm、大约29μm、大约30μm、大约31μm、大约32μm、大约33μm、大约34μm、大约35μm、大约36μm、大约27μm、大约38μm、大约39μm和大约40μm的厚度,包括其间的全部厚度。

阴极120中的阴极材料121可以是例如镍钴铝(NCA)、核心壳梯度(Core ShellGradient)(CSG)、基于尖晶石的锂离子(LMO)、磷酸铁锂(LFP)、基于钴的锂离子(LCO)和镍钴锰(NCM)。在一些实施例中,阴极材料121可以包括本领域技术人员已知的固体化合物,如在镍-金属氢化物(NiMH)和镍镉(NiCd)电池中使用的固体化合物。在一些实施例中,阴极材料121可以包括有序的岩盐化合物LiMO

在一些实施例中,阴极材料121包括过渡金属聚阴离子化合物,例如在美国专利No.7,338,734中所述。在一些实施例中,阴极材料121包括碱金属过渡金属氧化物或磷酸盐,并且例如,该化合物具有组成A

在其它实施例中,锂过渡金属磷酸盐材料具有Li

在一些实施例中,阴极材料121包括通过经历置换反应或转化反应来储存碱离子的金属盐。这种化合物的示例包括金属氧化物,诸如通常在锂电池中用作负电极的CoO、Co

在一些实施例中,阴极材料121中的工作离子选自包括Li

在一些实施例中,离子是锂,并且阴极材料121选自包括金属氧化物的组,诸如CoO、Co

在一些实施例中,离子是锂,并且阴极材料121包括选自具有分子式(Li

在一些实施例中,离子是锂,并且阴极材料121包括选自具有分子式LiMPO

在一些实施例中,离子是锂,并且阴极材料121包括选自包括A

在一些实施例中,离子是锂,并且阴极材料121包括选自包括A

在一些实施例中,离子是锂,并且阴极材料121包括选自包括有序的岩盐化合物LiMO

在一些实施例中,阴极材料121包括包含无定形碳、无序碳、石墨碳或者金属涂覆或金属装饰的碳的固体。

在一些实施例中,阴极材料121可以包括包含纳米结构的固体,例如纳米丝、纳米棒和纳米四棱柱。

在一些实施例中,阴极材料121包括包含有机氧化还原化合物的固体。

在一些实施例中,阴极材料121可以包括选自包括有序岩盐化合物LiMO

在一些实施例中,阴极材料121可以包括选自包括A

在一些实施例中,阴极材料121可以包括选自包括以下各项的组的化合物:LiMn

在一些实施例中,阴极材料121的厚度可以在以下范围内:大约250μm至大约2000μm、大约300μm至大约2000μm、大约350μm至大约2000μm、400μm至大约2000μm、大约450μm至大约2000μm、大约500至大约2000μm、大约250μm至大约1500μm、大约300μm至大约1500μm、大约350μm至大约1500μm、大约400μm至大约1500μm、大约450μm大约1500μm、大约500μm至大约1500μm、大约250μm至大约1000μm、大约300μm至大约1000μm、大约350μm至大约1000μm、大约400μm至大约1000μm、大约450μm至大约1000μm、大约500μm至大约1000μm、大约250μm至大约750μm、大约300μm至大约750μm、大约350μm至大约750μm、大约400μm至大约750μm、大约450μm至大约750μm、大约500μm至大约750μm、大约250μm至大约700μm、大约300μm至大约700μm、大约350μm至大约700μm、大约400μm至大约700μm、大约450μm至大约700μm、大约500μm至大约700μm、大约250μm至大约650μm、大约300μm至大约650μm、大约350μm至大约650μm、大约400μm至大约650μm、大约450μm至大约650μm、大约500μm至大约650μm、大约250μm至大约600μm、大约300μm至大约600μm、大约350μm至大约600μm、大约400μm至大约600μm、大约450μm至大约600μm、大约500μm至大约600μm、大约250μm至大约550μm、大约300μm至大约550μm、大约350μm至大约550μm、大约400μm至大约550μm、大约450μm至大约550μm,或大约500μm至大约550μm,包括其间的所有范围或任何其它距离。

在一些实施例中,阳极材料或阴极材料中的至少一个包括半固体或稠密(condensed)的离子存储液体反应物。“半固体”是指材料是液相和固相的混合物,例如诸如半固体、颗粒悬浮液、胶体悬浮液、乳液、凝胶或胶束。“稠密的离子储存液体”或“稠密的液体”是指液体不仅仅是如同在水性流动单元阴极电解液或阳极电解液的情况下的溶剂,而是液体本身是氧化还原活性的。这种液体形式也可以被作为稀释剂或溶剂的另一种非氧化还原活性液体稀释或混合,包括与这种稀释剂混合,以形成包括离子存储液体的较低熔点的液相、乳液或胶束。阴极或阳极材料可以是可流动的半固体或稠密液体组合物。可流动的阳极半固体(在本文称为“阳极电解液”)和/或可流动的阴极半固体(“阴极电解液”)包括电化学活性剂(阳极颗粒和/或阴极颗粒)的悬浮液以及,可选地,导电颗粒。阴极颗粒和导电颗粒共同悬浮在电解质中,以产生阴极电解液半固体。阳极颗粒和导电颗粒共同悬浮在电解质中,以产生阳极电解液半固体。半固体能够由于所施加的压力、重力或在半固体上施加力的其它强加场而流动,并且可选地借助于机械振动而流动。使用半固体悬浮液的电池体系架构的示例描述在标题为“Stationary,Fluid Redox Electrode”的国际专利公开No.WO2012/024499和标题为“Semi-Solid Filled Battery and Method of Manufacture”的国际专利公开No.WO 2012/088442中描述,这两个国际专利的全部公开内容特此通过引用并入。

在一些实施例中,分隔件130可以是薄的微孔膜,其将阴极120与阳极110电隔离,但允许离子在放电和充电期间通过两个电极之间的孔。在一些实施例中,分隔件130包括热塑性聚合物,诸如聚烯烃、聚氯乙烯、尼龙、碳氟化合物和聚苯乙烯等。在一些实施例中,分隔件130包括聚烯烃材料,其包括例如聚乙烯、超高分子量聚乙烯、聚丙烯、聚丁烯、聚甲基戊烯、聚异戊二烯、其共聚物及其组合。示例性组合可以包括但不限于包含以下的聚乙烯、超高分子量聚乙烯和聚丙烯中的两种或更多种的混合物,以及前述物质与共聚物(诸如乙烯-丁烯共聚物和乙烯-己烯共聚物)的混合物。

在一些实施例中,电池100还包括电解质(图1A中未示出),其基本上包含在袋140中。电解质可以在溶剂中包括非水电解质,诸如锂盐(对于锂离子电池)或钠盐(对于钠离子电池)。示例性锂盐可以包括LiPF

图1A中所示的电池单元100中的袋140基本上包含阳极110、阴极120、分隔件130和电解质(未示出)。袋140可以将电池单元100与相邻单元物理隔开,以便减轻或消除缺陷传播,并且便于在电池制造期间容易地处理电池单元100。袋140还可以减少电池制造中可能的焊接处理期间易燃电解质的火灾点燃的可能性,焊接处理有时会生生成火花。

在一些实施例中,阳极110、阴极120、分隔件130和电解质(未示出)完全密封在袋140中(例如,经由真空密封)。在一些实施例中,袋140可以仅部分密封或根本不密封。在一些实施例中,袋140可以在其周边周围被密封,以封住阳极110、阴极120、分隔件130和电解质。在一些实施例中,袋140的密封可以基本上封住阳极110、阴极120、分隔件130和电解质。在一些实施例中,袋140的密封具有密封区域,该密封区域的宽度在以下范围内:大约10μm至大约10mm、大约10μm至大约9mm、大约10μm至大约8mm、大约10μm至大约7mm、大约10μm至大约6mm、大约10μm至大约5mm、大约10μm至大约4mm、大约10μm至大约3mm、大约10μm至大约2mm、大约10μm至大约1mm、大约10μm至大约900μm、大约10μm至大约800μm、大约10μm至大约700μm、大约10μm至大约600μm、大约10μm至大约500μm、大约10μm至大约400μm、大约10μm至大约300μm、大约10μm至大约200μm、大约10μm至大约100μm和大约10μm至大约50μm,包括其间的所有宽度和宽度范围。

在一些实施例中,袋140的密封区域距离袋140的外边缘有一定距离。在一些实施例中,密封区域和外边缘之间的距离可以是从大约10μm至大约20mm、大约10μm至大约15mm、大约10μm至大约10mm、大约10μm至大约5mm、大约10μm至大约4mm、大约10μm至大约3mm、大约10μm至大约2mm、大约10μm至大约1mm、大约10μm至大约900μm、大约10μm至大约800μm、大约10μm至大约700μm、大约10μm至大约600μm、大约10μm至大约500μm、大约10μm至大约400μm、大约10μm至大约300μm、大约10μm至大约200μm、大约10μm至大约100μm和大约10μm至大约50μm,包括其间的所有距离和距离范围。

在一些实施例中,袋140的密封区域距离阳极110和阴极120中的至少一个的最外边缘一定距离。在一些实施例中,密封区域与阳极110和阴极120中的至少一个的最外边缘之间的距离可以是从大约1μm至大约10mm、大约1μm至大约9mm、大约1μm至大约8mm、大约1μm至大约7mm、大约1μm至大约6mm、大约1μm至大约5mm、大约1μm至大约4mm、大约1μm至大约3mm、大约1μm至大约2mm、大约1μm至大约1mm、大约1μm至大约900μm、大约1μm至大约800μm、大约1μm至大约700μm、大约1μm至大约600μm、大约1μm至大约500μm、大约1μm至大约400μm、大约1μm至大约300μm、大约1μm至大约200μm、大约1μm至大约100μm和大约1μmμm至大约50μm,包括其间的所有距离和距离范围。

在一些实施例中,分隔件130大于阳极110和阴极120中的至少一个。在一些实施例中,分隔件130大于阳极集流器150和阴极集流器160中的至少一个。在一些实施例中,分隔件130大于阳极材料111和阴极材料121中的至少一个。在一些实施例中,分隔件130延伸超过阳极110、阴极120、阳极材料111、阴极材料121、ACC 150和CCC 160中的至少一个,并且因此可以在密封区域内部被密封在袋140处。换句话说,分隔件130延伸到袋140的密封区域中并且有效地隔开阳极110和阴极120。在一些实施例中,分隔件130延伸到袋140的密封区域中,并且完全隔开阳极110和阴极120。在一些实施例中,分隔件130部分地延伸到袋140的密封区域中,并且部分地隔开阳极110和阴极120。在一些实施例中,分隔件130延伸到袋140的密封区域的多个位置,并且在那些位置处有效地隔开阳极110和阴极120。例如,如果阳极110和阴极120中的至少一个具有用于进行外部电连接的接线片连接,那么分隔件130可以不延伸到袋140的接线片连接周围的位置和区域。在一些实施例中,分隔件130延伸到袋140的密封区域中的多个位置和区域中的一个或多个可以被用来在单袋电池单元100中形成用于功能目的的一个或多个结构。例如,功能目的可以是对于由于过度充电、气体生成或电化学故障的形成而导致的压力积聚的压力释放或压力减轻的形式。类似地,在一些实施例中,分隔件130不延伸到袋140的密封区域中的多个位置和区域中的一个或多个也可以被用来形成用于单袋电池单元100中的功能目的的一个或多个结构。

在这些实施例中,袋140仍然可以减少或消除暴露于可能点燃电解质的火花(例如,来自焊接处理的火花)的机会。最后的密封步骤可以在焊接处理之后执行,以将一个或多个单袋电池单元密封到外部袋或包装中,在这种情况下,外部袋或包装可以起水分控制的作用。在一些实施例中,袋140机械地附连到阴极120和/或阳极110。在一些实施例中,袋140经由例如热密封、胶水或本领域中已知的任何其它方法附连到阴极120的集流器和/或阳极110的集流器。

在一些实施例中,袋140包括三层结构,即,由外层和内层夹在中间的中间层,其中内层与电极和电解质接触。例如,外层可以包括基于尼龙的聚合物膜。内层可以包括聚丙烯(PP)聚合物膜,其可以对酸或其它电解质具有耐腐蚀性并且不溶于电解质溶剂。中间层可以包括铝(Al)箔。这种结构允许袋具有高的机械灵活性和强度。

在一些实施例中,袋140的外层包括聚合物材料,诸如聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、尼龙、高密度聚乙烯(HDPE)、定向聚丙烯(o-PP)、聚乙烯氯化物(PVC)、聚酰亚胺(PI)、聚砜(PSU)及其任何组合。

在一些实施例中,袋140的中间层包括包含铝(Al)、铜(Cu)、不锈钢(SUS)及它们的合金或其任意组合的金属层(箔、基板、膜等)它们。

在一些实施例中,袋140的内层包括诸如流延聚丙烯(cast polypropylene,c-PP)、聚乙烯(PE)、乙烯乙酸乙烯酯(EVA)、PET、聚乙酸乙烯酯(PVA)、聚酰胺(PA)、丙烯酸粘合剂、紫外线(UV)/电子束(EB)/红外(IR)固化树脂及其任意组合的材料。

在一些实施例中,袋140可以包括不易燃材料,诸如例如聚醚醚酮(PEEK)、聚萘二甲酸乙二醇酯(PEN)、聚醚砜(PES)、PI、聚苯硫醚(PPS)、聚苯醚(PPO)及其任意组合。在一些实施例中,袋140可以包括阻燃剂添加剂材料(诸如阻燃剂PET)的涂层或膜。

在一些实施例中,袋140包括双层结构,即,外层和内层。在一些实施例中,外层可以包括PET、PBT或如上所述的其它材料。在一些实施例中,内层可包括PP、PE或上述其它材料。

在一些实施例中,袋140可以包括阻水层和/或阻气层。在一些实施例中,阻挡层可以包括金属层和/或氧化物层。在一些实施例中,因为氧化物层趋向于绝缘并且可以防止电池内的短路,所以包括氧化物层会是有益的。

在一些实施例中,袋140内只能有一个(或两个)单位单元组件,袋140可以比通常用于多堆叠电池单元的袋子薄得多。例如,袋140可以具有小于200μm、小于150μm、小于100μm、小于50μm、小于45μm、小于40μm、小于35μm、小于30μm、小于25μm、小于20μm、小于18μm、小于16μm、小于14μm、小于12μm、小于10μm、小于9μm、小于8μm、小于7μm、小于6μm、小于5μm、小于4μm、小于3μm、小于2μm或小于1μm的厚度。在一些实施例中,袋140的厚度可以依赖于至少两个方面。一方面,会期望在所得的电池单元中实现高能量密度,在这种情况下,更薄的袋会是有帮助的,因为电池单元中的更大部分的空间可以被预留用于电极材料。另一方面,会期望维持或改进袋140的安全优点。在这种情况下,更厚的袋和/或不易燃袋可以有助于例如减少火灾危险。在一些实施例中,袋的厚度可以被定量为袋子材料占据的体积与电池单元的总体积之比。

在一些实施例中,电极材料(例如,阳极材料111和/或阴极材料121)与非电极材料(诸如集流器和/或袋140)之比可以依据厚度之间的比例来限定。在一些实施例中,电极材料与集流器之比可以大于大约12:1、大约14:1、大约16:1、大约18:1、大约20:1、大约22:1、大约24:1、大约26:1、大约28:1、大约30:1、大约32:1、大约34:1、大约36:1、大约38:1、大约40:1、大约42:1、大约44:1、大约46:1、大约48:1、大约50:1、大约52:1、大约54:1、大约56:1、大约58:1、大约60:1、大约62:1、大约64:1、大约66:1、大约68:1、大约70:1、大约72:1、大约74:1、大约76:1、大约78:1、大约80:1、大约82:1、大约84:1、大约86:1、大约88:1、大约90:1、大约92:1、大约94:1、大约96:1、大约98:1、大约100:1、大约110:1、大约112:1、大约114:1、大约116:1、大约118:1、大约120:1、大约122:1、大约124:1、大约126:1、大约128:1、大约130:1、大约132:1、大约134:1、大约136:1、大约138:1、大约140:1、大约142:1、大约144:1、大约146:1、大约148:1、大约150:1、大约152:1、大约154:1、大约156:1、大约158:1、大约160:1、大约162:1、大约164:1、大约166:1、大约168:1、大约170:1、大约172:1、大约174:1、大约176:1、大约178:1、大约180:1、大约182:1、大约184:1、大约186:1、大约188:1、大约190:1、192:1、大约194:1、大约196:1、大约198:1、大约200:1、大约300:1、大约400:1、大约500:1、大约600:1、大约700:1、大约800:1、大约900:1、大约1000:1和大约2000:1,包括其间的所有厚度比例。

在一些实施例中,集流器可以涂覆在袋140上,从而提供组合的厚度。在这些实施例中,电极材料与集流器和袋140的组合厚度之间的比例可以是大约12:1、大约14:1、大约16:1、大约18:1、大约20:1、大约22:1、大约24:1、大约26:1、大约28:1、大约30:1、大约32:1、大约34:1、大约36:1、大约38:1、大约40:1、大约42:1、大约44:1、大约46:1、大约48:1、大约50:1、大约52:1、大约54:1、大约56:1、大约58:1、大约60:1、大约62:1、大约64:1、大约66:1、大约68:1、大约70:1、大约72:1、大约74:1、大约76:1、大约78:1、大约80:1、大约82:1、大约84:1、大约86:1、大约88:1、大约90:1、大约92:1、大约94:1、大约96:1、大约98:1、大约100:1、大约110:1、大约112:1、大约114:1、大约116:1、大约118:1、大约120:1、大约122:1、大约124:1、大约126:1、大约128:1、大约130:1、大约132:1、大约134:1、大约136:1、大约138:1、大约140:1、大约142:1、大约144:1、大约146:1、大约148:1、大约150:1、大约152:1、大约154:1、大约156:1、大约158:1、大约160:1、大约162:1、大约164:1、大约166:1、大约168:1、大约170:1、大约172:1、大约174:1、大约176:1、大约178:1、大约180:1、大约182:1、大约184:1、大约186:1、大约188:1、大约190:1、大约192:1、大约194:1、大约196:1、大约198:1、大约200:1、大约300:1、大约400:1、大约500:1、大约600:1、大约700:1、大约800:1、大约900:1、大约1000:1和大约2000:1,包括其间的全部厚度比例。

在一些实施例中,袋140包括单层的更薄的较低成本材料。例如,这些材料可以是聚丙烯或者是可以使用热或压力(例如,热熔或真空密封)被密封在一起的聚烯烃的组合。

在一些实施例中,袋140包括单层阻燃材料,以便防止火灾危险从一个单袋电池单元传播到另一个单袋电池单元。在一些实施例中,袋140包括防透气材料,以便防止由一个单袋电池单元释放的气体向另一个单袋电池单元传播,由此减少缺陷传播。

实际上,电池100会具有若干益处。例如,这种单袋电池单元做法(也称为单独包装的单元做法)可以方便地集成到包括半固体电极的电池的制造中。使用单独包装的单元使各个堆叠的操作和处理更容易。它还提供了保护各个堆叠免于变形的方法,变形在包装电极堆叠的情况下可能发生。

将单袋用于单个堆叠的另一个优点会是避免金属污染进入电极材料或电解质。每个单袋电池单元中的袋可以防止金属污染(或其它类型的污染)进入电极材料和电解质。

在一些实施例中,单袋可以具有能量容量,在本文中也称为“包装尺寸”。在一些实施例中,包装尺寸包括大约0.1Ah至大约40Ah的能量容量。在一些实施例中,包装尺寸包括大约0.5Aa至大约35Ah的能量容量。在一些实施例中,包装尺寸包括大约1Ah至大约30Ah的能量容量。在一些实施例中,包装尺寸包括大约1.5Ah至大约25Ah的能量容量。在一些实施例中,包装尺寸包括大约2Ah至大约20Ah的能量容量。在一些实施例中,包装尺寸包括大约2.5Ah至大约15Ah能量容量。在一些实施例中,包装尺寸包括大约3Ah至大约10Ah的能量容量。在一些实施例中,包装尺寸包括大约3Aa至大约8Ah的能量容量。在一些实施例中,包装尺寸包括大约3Ah至大约6Ah的能量容量。在一些实施例中,包装尺寸包括大约3Ah至大约5Ah的能量容量。在一些实施例中,包装尺寸包括大约0.1Aa至大约5Aa的能量容量。在一些实施例中,包装尺寸包括大约0.1Aa至大约4Ah的能量容量。在一些实施例中,包装尺寸包括大约0.1Aa至大约3Aa的能量容量。在一些实施例中,包装尺寸包括大约0.1Aa至大约2Ah的能量容量。在一些实施例中,包装尺寸包括大约0.1Aa至大约1Ah的能量容量。在一些实施例中,包装尺寸包括大约0.1Ah、大约0.2Ah、大约0.3Ah、大约0.4Ah、大约0.5Ah、大约0.6Ah、大约0.7Ah、大约0.8Ah、大约0.9Ah、大约1Ah、大约1.2Ah、大约1.4Ah、大约1.6Ah、大约1.8Ah、大约2Ah、大约2.2Ah、大约2.4Ah、大约2.6Ah、大约2.8Ah、大约3Ah、大约3.2Ah、大约3.4Ah、大约3.6Ah、大约3.8Ah、大约4Ah、大约4.2Ah、大约4.4Ah、大约4.6Ah、大约4.8Ah、大约5Ah、大约5.5Ah、大约6Ah、大约6.5Ah、大约7Ah、大约7.5Ah、大约8Ah、大约8.5Ah、大约9Ah、大约9.5Ah、大约10Ah、大约11Ah、大约12Ah、大约13Ah、大约14Ah、大约15Ah、大约16Ah、大约17Ah、大约18Ah、大约19Ah、大约20Ah、大约22Ah、大约24Ah、大约26Ah、大约28Ah、大约30Ah、大约32Ah、大约34Ah、大约36Ah、大约38Ah,以及大约40Ah的能力容量,包括其间的所有能量容量和能量容量范围。

此外,使用简单的单袋材料来密封单个堆叠也可以放松在常规电池制造中对袋材料和密封方法的严格要求。由于每个袋通常仅包含一个或两个单位单元组件,并且相应地包含与常规多堆叠电池单元相比较少的电极材料和电解质,因此袋材料可以具有更多选择,诸如单层聚合物而不是多层结构。袋厚度也可以更小(例如,<100μm),并且密封方法也可以是灵活的(例如,压力密封、热密封和/或UV密封)。

在一些实施例中,分隔件130可以足够大,以与袋140一起部署和密封。在一些实施例中,袋140可以包括层压片并且层压片可以包括延伸超过分隔件130的周边的周边部分,使得袋可以被接合以形成密封。在一些实施例中,袋的内层各自形成有可与其自身热键合的材料,使得当两个层压片接合时,两个内层可围绕其周边接合并且彼此热键合,以形成气密密封。附加的示例在标题为“Electrochemical Cells and Methods of Manufacturingthe Same”的国际专利公开No.WO 2013/173689中描述,该国际专利公开的全部公开内容特此通过引用并入。

在一些实施例中,接线片(电引线)可以足够长,使得当袋被密封时,接线片暴露在袋的外部并且可以用于电连接电池单元。例如,来自ACC 150的第一接线片和来自CCC 160的第二接线片可以用于连接到外部电路的负端和正端中的至少一个。在一些实施例中,接线片可以密封在袋内,并且在这种情况下,可以在袋中创建孔,以使ACC 150和CCC 160中的至少一个与外部接触部或电路之间进行电连接。可以将一个或多个孔放置在袋上任何位置,优先位置在相应的ACC 150和CCC 160附近。

图1B示出了根据本发明各种其它实施例的电池单元101的示意图,并且可以被称为“双单元(bi-cell)”。在电池单元101中,阳极集流器151夹在两个阳极材料111a和111b(统称为“阳极材料111”)之间。在每个阳极材料111a和111b上部署相应的分隔件131a和131b(统称为“分隔件131”)。一对阴极材料121a和121b(统称为“阴极材料121”)分别部署在分隔件131a和131b中的每个上。在每个阴极材料121a和121b上部署对应的阴极集流器161a和161b(统称为“阴极集流器161”)。阳极材料111、阳极集流器151、阴极材料121、阴极集流器161和分隔件131可以基本上与上面关于图1A所述的相同。在一个示例中,阳极集流器151和阴极集流器161包括基本上相同的材料。在另一个示例中,阳极集流器151包括第一金属材料(例如,铜),并且阴极集流器161包括第二金属材料(例如,铝)。电池单元101被基本密封在袋(未示出)中,以形成单袋电池单元。

图1B中所示的电池单元101是包括双侧阳极(包括阳极集流器151和一对阳极材料111a和111b)和部署在双侧阳极的每一侧上的两个单侧阴极(包括部署在第一阴极集流器161a上的第一阴极材料121a和部署在第二阴极集流器161b上的第二阴极材料121b)的双单元的示例性实施例的截面视图。在一些其它实施例中,电池101还可以包括双侧阴极和部署在阴极的每一侧上的两个单侧阳极。如本文所述,电池单元101可以被单独包装在袋内部,或者可以与多个“双单元”一起被包装在袋内部。

图1C示出了图1B中所示的电池单元101的俯视图。从该俯视图可以看到阴极集流器161a和161b在双单元内不对准或交错。在一些实施例中,阳极集流器151和阴极集流器161位于电池单元101的不同侧。在一些实施例中,阳极集流器151和阴极集流器161位于电池单元101的相对侧。在一些实施例中,阳极集流器151和阴极集流器161位于电池单元101的同一侧。

图1D示出了电池单元102的另一个实施例。在这个实施例中,电池单元102包括两个包括两个双侧阳极的双单元。在一些实施例中,电池单元102可以包括两个包括两个双侧阴极的双单元。如图所示,可以看到阴极集流器161c、161d、161e和161f(在本文中统称为“阴极集流器161x”)在电池单体102内不对准或交错。类似地,可以看到阳极集流器115a和151b(在本文中统称为“阳极集流器151x”)在电池单元102内不对准或交错。在一些实施例中,阳极集流器151x和阴极集流器161x位于电池的不同侧。在一些实施例中,阳极集流器151x和阴极集流器161x位于电池单元102的相对侧。在一些实施例中,阳极集流器151x和阴极集流器161x位于电池单元102的同一侧。

在一些实施例中,集流器的不对准或交错允许集流器在单袋单元内的各种互连性。在一些实施例中,通过将期望的集流器经由延伸接线片连接在一起,例如,可以使用单个延伸接线片延伸到单袋单元的密封区域中以用于外部电接触部。这可以通过在单袋单元外部焊接电接触部来防止电极或电池污染。

图1E示出了使用自熔融概念的单袋电池单元的示意图。图1E中仅示出了一个电极(阳极或阴极),并且电池单元中的分隔件和另一个电极可以根据图1A、图1B、图1C或图1D中的任一个中所述的实施例添加。电池单元103包括将电池单元103与其它电池单元耦合或耦合到外部电接触部的接线片112、包括多个包含电极材料的浆料槽142的箔122、将多个浆料槽142彼此电耦合的多个箔桥152,以及填充箔的未被浆料槽142和箔桥152覆盖的部分的环氧树脂部分132。图1F是电池单元103的一部分的照片。

图2示出了根据一些实施例的包括多个单袋电池单元的电池模块200。如图所示,电池模块200包括封在模块壳260中的多个单袋电池单元201、201和203。电池模块还包括接线片连接250,其将来自单袋电池单元201-203中的每个的接线片耦合到外部接线片252,外部接线片252可以将电池模块200电连接到外部电路。

在一些实施例中,来自单袋电池模块201-203中的每个的相应接线片可以是相应集流器的一部分。例如,单袋电池单元201-203中的每个集流器都可以具有从电极部分(即,部署有电极材料的部分)延伸出来的引线部分作为接线片。在一些实施例中,来自每个单袋电池单元201-203的相应接线片可以是电耦合到相应集流器或电极材料的附加且独立的部件。例如,每个接线片可以是通过软焊、焊接、胶合或本领域中已知的其它手段附连到集流器的金属条。

在一些实施例中,接线片连接250和外部接线片252之间的耦合可以通过例如焊接点、铆钉、螺钉或本领域中已知的其它手段来实现。要指出的是,当焊接被用来将接线片连接250和外部接线片252耦合时,仍然可以基本上避免对电极材料的金属污染,因为焊接可以在每个单袋电池单元201-203已经被密封在其各自的袋中之后执行,这可以阻止金属颗粒到达电极材料。

在一些实施例中,模块壳260可以将力施加到单袋电池单元201-203的堆叠上,以对电池模块200施加堆叠压力。在一些实施例中,模块壳260包括金属材料,诸如不锈钢。在一些实施例中,模块壳260包括塑料或聚合物材料。在一些实施例中,模块壳260包括构成每个单袋电池单元201-203中的袋的基本上相同的材料。在这些实施例中,模块壳260可以被认为是附加的袋,这可以进一步减轻缺陷传播、火灾危险和金属污染。

在一些实施例中,单袋电池单元201-203可以通过胶合、施加粘合剂或经由热熔柱(heat stake)键合单袋电池单元来堆叠。例如,热或粘合剂的施加可以顺序地、一次胶合接着另一次胶合地进行,或者同时对所有单袋电池单元施加胶水来进行。在一些实施例中,堆叠处理可以包括非接触加热做法。例如,单袋电池单元中的每个都可以涂覆有可以在施加热、光(诸如UV或IR)或者机械扰动或电扰动(诸如超声波或声波,或射频或微波)或者其任意组合的情况下被激活以充当粘合剂的材料层或材料的一部分。

图2中所示的电池模块200包括三个单袋电池单元201-203。但是,实际上,依赖于期望的输出容量、厚度要求或其它规格,模块中的单袋电池单元的数量可以大于三个或小于三个。

图3示出了根据一些实施例的包括多个电池模块的电池组的示意图。电池组300包括第一电池模块310、第二电池模块320和第三电池模块330。多个电池模块310-330中的每个电池模块都可以与图2中所示的电池模块200基本相同。多个电池模块310-330中的每个电池模块都包括耦合到外部汇流条352的相应的外部接线片312、322和332。外部接线片312-332与外部汇流条352之间的耦合可以通过例如焊接、软焊、铆接、螺纹连接或本领域中已知的其它手段来实现。

多个电池模块310-330中的每个电池模块的模块化设计允许可以满足应用中的实际要求的电池的便利构造。在一些实施例中,多个电池模块310-330可以串联连接,如图3中所示,以实现更高的输出电压。在一些实施例中,多个电池模块310-330可以并联连接,以实现更高的输出电流。在一些实施例中,如图3中所示,多个电池模块310-330可以垂直堆叠在一起,以满足一定的厚度或形状要求。在一些实施例中,多个电池模块310-330可以水平分布,以实现一定的形式因素(例如,当期望具有定制厚度的一片电池组时)。

图3中所示的电池组300包括三个电池模块310-330。但是,实际上,依赖于期望的输出容量、厚度要求或其它规格,电池组中的电池模块的数量可以大于三个或小于三个。

图4A-4B示出了包括在应用中将电池单元耦合到外部电路、相邻电池单元或其它电气部件的导电接线片的单袋电池单元的透视图。图4A中所示的单袋电池单元400包括如上所述堆叠在一起的阳极410、分隔件430和阴极420(在分隔件430后面,在图4B中看到)。于是,袋440基本上包含阳极410、阴极420和分隔件430的堆叠。阳极410具有从集流器(未示出)的电极部分(即,由阳极材料覆盖的部分)延伸出来的阳极引线部分412作为接线片。类似地,阴极也具有从集流器的电极部分(即,由阴极材料覆盖的部分)延伸出来的阴极引线部分422作为接线片。在一些实施例中,如图4A中所示,引线部分412和422是金属条。在一些实施例中,在阳极410和阴极420中使用的集流器可以是网状集流器,并且对应的引线部分412和422可以是例如金属丝、金属丝束、金属丝的编织物,或金属丝的阵列。在一些实施例中,金属丝可以与构成网状集流器的丝基本相同。在一些实施例中,金属丝可以包括与网状集流器中使用的金属材料不同的导电材料。

图4A还例示了单袋电池单元中每个部件的相对大小的一个示例。如图4A中所示,阳极410和阴极420二者都小于分隔件430,以避免阳极410和阴极420之间的电接触。袋440比阳极410和阴极420的电极部分大,也比分隔件430大,以便密封电池单元和/或避免电极材料和电解质的泄漏。两个接线片412和422从袋440中延伸出来,以将电池单元400电耦合到外部元件(诸如其它电池单元)。

图4B示出了单袋电池单元400的拐角的放大视图,以更清楚地例示上述每个元件的相对大小。在图4B中,阴极420稍小于阳极410,以及因此阴极420通过阳极410被“隐藏”而不可见。在一些实施例中,分隔件430的至少一部分被热密封在袋440中,以防止阳极410和阴极420之间的任何接触。在一些实施例中,阴极420可以具有与阳极410基本上相同的尺寸。

袋440的相对大的尺寸提供了用于在电池制造期间支撑电极材料(尤其是半固体电极材料)的手段,即,袋440可以保持阳极材料和阴极材料。袋440还可以保护电极免受在包装电极堆叠的情况下可能发生的变形,尤其是在电极的边缘处。

单袋电池单元400中的每个元件的示例性大小可以如下:阳极410和阴极420具有202mm×150mm的尺寸;分隔件430可以在每个方向上大3mm,即,205mm×153mm;袋440具有214mm×162mm的大小,在每个方向上比阳极410和阴极420大12mm。每个电极(阳极410或阴极420)的厚度可以例如大于150μm、大于200μm或大于300μm。单袋电池的总厚度可以例如大于600μm、大于800μm或大于1mm。

图5示出了包括封在金属壳中的多个单袋电池单元的电池模块的俯视图。电池模块500包括基本上封住多个单袋电池单元(图5中仅示出一个单袋电池单元)的金属壳560。每个单袋电池单元包括阳极510、分隔件530和阴极(在分隔件530后面,图5中未示出),所有这些都被包含并密封在袋540中。阳极510具有集流器,该集流器的引线部分512从电极部分延伸出来作为阳极接线片。类似地,阴极具有集流器,该集流器的引线部分522从电极部分延伸出来作为阴极接线片。多个阳极接线片512和阴极接线片522耦合在一起,并且耦合的接线片512和522还耦合到外部电连接件514和524。更具体而言,阳极接线片512耦合到电池模块500的阳极连接件514,并且阴极接片522耦合到电池模块500的阴极连接件524。

阳极连接件514包括导电元件515,该导电元件515在一端耦合到阳极接线片512,并且在另一端耦合到外部元件(诸如其它电池或设施)。导电元件515被部署为通过金属壳560的壁并且经由阳极连接件耦合件516与金属壳560的壁电隔离,阳极连接件耦合件516还基本上保持导电元件515并防止导电元件515的滑动。类似地,阴极连接件524包括导电元件525,该导电元件525在一端耦合到阴极接线片522并在另一端耦合到外部元件。阴极连接件耦合件526被配置为使导电元件525与金属壳560的壁电绝缘并且基本上保持导电元件525。在一些实施例中,导电元件515或525中的一个可以直接连接到金属壳560而没有任何绝缘。在这些实施例中,金属罐560可以具有与直接连接到金属壳560的导电元件(即,515或525)的极性相同的极性。

在一些实施例中,阳极连接件耦合件516和/或阴极连接件耦合件526可以是一对紧固件(例如,螺钉或螺栓)和螺母,其由非导电材料制成或涂覆有非导电材料,并且彼此机械耦合以及与金属壳560的壁机械耦合。在一些实施例中,阳极连接件耦合件516和/或阴极连接件耦合件526可以是通过磁力耦合在一起的一对磁耦合件。在一些实施例中,阳极连接件耦合件516和/或阴极连接件耦合件526可以与金属壳560的壁胶合在一起并部署为通过金属壳560的壁。

在一些实施例中,金属壳560基本上是刚性的,以保护金属壳560内的电池单元。在一些实施例中,金属壳560具有一定的机械柔性,从而是更抗冲击的。在一些实施例中,金属壳560包括诸如不锈钢、铜、铝或其组合或合金的材料。在一些实施例中,金属壳560具有大约0.2mm至2mm或者0.5mm至1.5mm或者0.8mm至1mm的厚度。在一些实施例中,金属壳560可以稍大于袋540。在一个示例中,袋540具有214mm×162mm的大小,并且金属壳560具有232mm×165mm的大小。因此,预期单袋电池单元基本固定在金属壳内,而不会自由移动。

在一些实施例中,电池模块500充当通过阳极连接件514和阴极连接件524提供电力的独立电池。在一些实施例中,电池模块500可以与其它相似或不相似的电池模块耦合,以形成具有一定规格(例如容量、电压、电流、尺寸、形状等)的电池组。

图6A-6B示出了包括封在金属壳中的单袋电池单元的电池模块的侧视图。图6A示出了包括金属罐660和盖662的电池模块600,金属罐660和盖662被一起采用以形成金属壳从而容纳多个单袋电池单元601。电池模块还包括电极连接件614,电极连接件614可以是或者阳极连接件或者阴极连接件。图6A中仅示出一个电极连接件,而另一个电极连接件可以在所示的连接件的后面,因此看不见。

实际上,可以将多个单袋电池单元部署到金属罐660中,之后可以将盖662部署或密封在金属罐660的顶部,以形成电池模块600。完成的电池模块600在图6B中示出。

在一些实施例中,盖662和金属罐660包括基本相同的材料,诸如不锈钢、铜和铝等。在一些实施例中,盖662包括与金属罐660中的材料不同的材料。例如,金属罐660由不锈钢制成,而盖662包括可以更容易地焊接到金属罐660的铝箔或锡箔。在一些实施例中,盖662可以通过激光焊接、缝焊、机械方法(诸如压接)或本领域中已知的任何其它方法附连到金属罐660。

图7A示出了包括封在塑料框架中的多个单袋电池单元的电池模块的俯视图。电池模块700包括基本上包含多个单袋电池单元(图7A中仅示出了一个单袋电池单元)的周边(侧面)的塑料框架760。每个单袋电池单元包括阳极710、分隔件730和阴极(在分隔件730之后,在图7中未示出),所有这些都被包含并密封在袋740中。阳极710具有集流器,该集流器的引线部分712从电极部分延伸出来作为阳极接线片。类似地,阴极具有集流器,该集流器的引线部分722从电极部分延伸出来作为阴极接线片。多个阳极接线片712和阴极接线片722耦合在一起,并且耦合的接线片还耦合到外部电连接件。更具体而言,阳极接线片712耦合到电池模块700的阳极连接件714,并且阴极接线片722耦合到电池模块700的阴极连接件724。

在一些实施例中,阳极连接件714和阴极连接件724与塑料框架760的壁直接接触,因为塑料框架760是绝缘的。在一些实施例中,附加的耦合件(诸如图5中所示的耦合件516和526)可以被采用以机械地保持阳极连接件714和阴极连接件724。

在一些实施例中,塑料框架760可以具有大约2mm至大约10mm的厚度,以便提供足够的刚度并且保护塑料框架760内的单袋电池。在一些实施例中,塑料框架的厚度760可以是大约3mm至大约7mm,或大约4mm至大约6mm。在一些实施例中,塑料框架760包括诸如尼龙、丙烯酸、聚氯乙烯(PVC)、uPVC、聚乙烯、聚丙烯、聚碳酸酯、酚醛树脂(Bakelite)、环氧树脂和三聚氰胺(Melamine)等材料。在一些实施例中,塑料框架760可以在外表面上、在内表面上或者在塑料框架760内包括薄金属板或箔,以防止气体和水渗透。在一些实施例中,塑料框架760可以包括表面涂层。在一些实施例中,表面涂层可以减少水和气体的渗透。

图7B示出了图7A中所示的电池模块700的侧视图。如图7B中所看到的,电池模块700还包括部署在塑料框架760的每一侧(顶部和底部)上的一对盖762a和762b,以便形成整个容器来基本上包含单袋电池单元。在一些实施例中,盖762a和762b包括可以与塑料框架760热熔融的聚合物箔。在一些实施例中,盖762a和762b包括可以与塑料框架760进行真空密封的聚合物或其它塑料箔。在一些实施例中,盖762a和762b包括可以胶合塑料框架760的箔。在一些实施例中,盖762a和762b中的一个或两个包括可以是塑料或金属的板。在一些实施例中,塑料板可以包括部署在外表面或内表面上的金属箔。在一些实施例中,板可以具有表面涂层。

图8A-8C示出了电池模块中的接线片设计,该电池模块分别包括封在金属外壳中的多个单袋电池单元以及对应的接线片连接区域。图8A示出了电池模块800的侧视图,其包括基本上包含多个单袋电池单元801的金属壳860(图8A中仅示出了整个壳的一部分),单袋电池单元中的每个都具有将相应的单袋电池单元经由多个间隔件871与电池模块800中其余的电池单元耦合的接线片812。然后,间隔件耦合件872将间隔件871以及接线片812电耦合到端部件(end piece)876,端部件876电耦合到电极连接件814(阳极连接件或者阴极连接件)。电极连接件814还包括穿透通过金属壳860的壁的导电件815和将导电件815与金属壳860的壁电绝缘的连接件耦合件816。电池模块800可以通过电极连接件814向设施提供电力。在一些实施例中,导电件815是同轴连接件。在一些实施例中,导电件815是卡扣连接件。在一些实施例中,导电件815是插头连接件(pin connector),或本领域中已知的任何其它电连接件。

图8B示出了图8A中所示的间隔件871中的一个的侧视图。间隔件871包括桥接部分874和端部部分875。每个间隔件871中的桥接部分874被压靠在来自单袋电池单元801的接线片812上。因此,多个接线片可以电耦合到多个间隔件,间隔件也机械地将接线片保持在适当位置。端部部分875具有可以接纳间隔件耦合件872的孔。在一些实施例中,间隔件耦合件872是铆钉、螺钉、螺栓或任何其它导电件。

图8C示出了电池模块800的、靠近接线片812和电极连接件814的连接件部分870,以例示接线片设计。当间隔件耦合件872(例如,铆钉)被紧固时,每个接线片812都可以与间隔件871的桥接部分874物理接触和电接触。桥接部分874还与端部部分875电耦合,端部部分875经由间隔件耦合件872电耦合到端部件876。然后,电极连接件814连接到端部件876,并且向外部设施提供电力或者从外部电源接收电力(例如,为电池充电)。在一些实施例中,间隔件817的桥接部分874和端部部分875都可以是导电的,以便形成从单袋电池单元801到电极连接件814的导电通路。在一些实施例中,桥接部分874的仅一部分(例如,与接线片812接触的部分)是导电的。

在一些实施例中,间隔件871包括金属材料(例如,不锈钢、铜、铝、银等)。在一些实施例中,间隔件871包括涂覆有导电材料(例如,金属、碳、导电金属氧化物等)的非导电基底(例如,塑料),以便减小电池模块800的重量或成本。在一些实施例中,一对接线片812可以一起连接到延伸接线片而不是间隔件871,并且然后一对延伸接线片连接到端部件876。在一些实施例中,所有接线片都被收集并一起连接到端部分876。

在一些实施例中,金属壳860和/或电池模块800可以包括硅油或将有助于电池安全性的任何液体。这种液体、硅油或其它方式可以帮助维持金属壳860内的压力(例如,堆叠的压力)。在一些实施例中,这种液体的使用还可以帮助防止水渗入金属壳860和/或电池模块800。

图9是例示根据一些实施例的、制造单袋电池单元和模块的方法的流程图。方法900从步骤910中的电极浆料制备开始,其中阳极浆料和阴极浆料可以分别制备。

在一些实施例中,电极浆料包括电化学活性离子存储化合物、导电添加剂和聚合物粘结剂的混合物。

在一些实施例中,阳极浆料和阴极浆料中的至少一种包括半固体电极材料,其包括活性材料和导电材料在非水液体电解质中的悬浮液。半固体电极材料的示例在标题为“Semi-solid Electrode Cell Having A Porous Current Collector and Methods ofManufacture”的美国专利公开No.U.S.2013/0065122A1中描述,该美国专利公开的全部公开内容特此通过引用并入。

然后在步骤920中,将制备的电极浆料部署(例如,粘贴或涂覆)在集流器(例如,箔、网或多孔导电泡沫)上以形成电极。可以执行将涂覆有电极浆料的集流器在高压下压缩的附加压缩步以增加密度和控制厚度。

在一些实施例中,浆料制备步骤910和电极形成步骤920可以组合成单个步骤,称为浆料电极的混合和形成,其一般包括:(i)原材料输送和/或进料,(ii)混合,(iii)混合浆料的输送,(iv)分配和/或挤出,和(v)形成。在一些实施例中,该处理中的多个步骤可以同时和/或使用同一件设备执行。例如,浆料的混合和输送可以利用挤出机同时执行。该处理中的每个步骤都可以包括一个或多个可能的实施例。例如,该处理中的每个步骤可以手动执行或者由各种处理装备中的任何来执行。每个步骤还可以包括一个或多个子处理以及,可选地,监测处理质量的检查步骤。

原材料输送和/或进料可以包括:利用自然进料(nature feeding)的基于批量(batch)的手动材料称重(例如,允许混合器在没有外力的情况下将材料接受到混合物中),利用通过活塞机制或者基于螺杆的“侧填料器”的强制进料的基于批量的手动材料称重,利用自然进料的重力螺杆固体进料器(例如,以混合器可以自然地接受材料的速率进料),利用强制进料的重力螺杆固体进料器(例如,由Brabender Industries公司销售的单元结合活塞机制或基于螺杆的“侧填料器”)和/或任何其它合适的输送和/或进料方法和/或其任意合适组合。

在一些实施例中,浆料可以使用

在一些实施例中,例如在混合之后,浆料可以例如使用活塞泵、蠕动泵、齿轮/凸轮泵、渐进腔式泵(progressing cavity pump)、单螺杆挤出机、双螺杆挤出机的输送段和/或任何其它合适的输送设备。在一些实施例中,在输送和/或加压期间可以测量、监测和/或控制输送设备的扭矩和/或功率、输送设备出口处的压力、流速和/或温度。

在一些实施例中,例如在输送和/或加压之后,浆料可以被分配和/或挤出。浆料可以使用例如“悬挂件模具(hanger die)”片材挤出模具、“冬季歧管(winter manifold)”片材挤出模具、型材型片材挤出模具、可操作以向基板施加连续的材料流的任意喷嘴、注射到具有正确尺寸和形状的模子中(例如,用材料填充口袋)和/或任何其它合适的分配设备来分配和/或挤出。

在一些实施例中,在分配之后,可以将浆料形成为最终电极。例如,浆料可以被压延辊(calender roll)形成、被冲压和/或压制、经受振动沉降,和/或被切割成分立的部分。此外,在一些实施例中,可以去除不需要的材料部分(例如,掩蔽和清洁),并且可选地再循环回到浆料制造处理中。

在形成电极(阳极和阴极)之后,在步骤930中,可以组装单位单元。在一些实施例中,每个单位单元组件可以包括阳极、阴极和部署在其间以将阳极和阴极电绝缘的分隔件,例如,如图1A中所示和上面所述。在一些实施例中,每个单位单元组件可以包括双侧阳极、两个单侧阴极以及两个分隔件,如图1B中所示和上面所述。

在步骤940中,每个所组装的单位单元都被密封在袋中。在一些实施例中,袋包括三层结构,例如包括基于尼龙的聚合物膜的外层、包括聚丙烯(PP)聚合物膜的内层以及包括铝(Al)箔的中间层。这种类型的袋可以通过例如使用由MTI公司提供的MSK-140紧凑型加热密封机的加热密封来密封。密封温度可以是例如50°-200°,并且密封压力可以是例如0-0.7MPa。在一些实施例中,袋可以包括更薄的单层的较低成本材料。例如,这些材料可以是聚丙烯、树脂,或者可以使用热或压力密封在一起的聚烯烃的组合。在一些实施例中,可以在密封每个单独的袋之前对单位单元执行预充电步骤。预充电步骤可以在袋密封之前生成气体,因此可以消除在电池形成之后常规执行的脱气处理的需要。

在一些实施例中,电极浆料是半固体电极材料,并且所制备的电极和后续的单位单元组件已经在电极材料中包含电解质,在这种情况下,可以在制备单位单元组件之后立即密封袋。在一些实施例中,在密封之前将分离的电解质(即,液体电解质)引入袋中。

在袋密封之后的步骤950中,为每个单位单元组件制备接线片,以便于电池模块、电池组或其它应用的构造。在一些实施例中,接线片可以是集流器的一部分。例如,集流器可以具有从电极部分延伸出来的引线部分(例如,如图4A中所示的412和422)。在一些实施例中,接线片可以是电耦合到电极的分离的元件(例如,金属条或丝)。耦合可以到集流器或者到电极材料(即,电极浆料),并且可以通过焊接、胶合、装钉(stapling)或本领域已知的其它手段来实现。

在每个单位单元组件的制备之后,在步骤960中将多个单位单元组件耦合在一起,以形成预备电池模块。在这个步骤中,依赖于实际应用,可以将多个单位单元组件垂直堆叠在一起,或者水平排列在一起,或者两者兼有。同样在这个步骤中,所有的阴极接线片通常都耦合在一起,成为一个可以进一步耦合到阴极连接件的连接点。类似地,所有阳极接线片通常都耦合在一起,成为一个可以进一步耦合到阳极连接件的连接点。在一些实施例中,接线片者阳极接线片或者阴极接线片或者两者兼有)经由焊接、软焊或胶合而耦合在一起。在一些实施例中,接线片经由间隔件和铆钉的使用耦合在一起(例如,如图8A-8C中所示)。在一些实施例中,接线片经由螺钉连接在一起。

在步骤970中,将预备电池模块封在壳中。在一些实施例中,壳是金属(例如,如图5所示)。在这些实施例中,可以首先将预备电池模块放置在金属罐中,然后将每个单袋电池单元中的接线片耦合到阳极和阴极连接件。然后,可以将金属盖放置在金属罐的顶部,以形成预备电池模块的完整外壳。金属盖可以经由例如焊接、软焊或机械手段耦合到金属罐。在一些实施例中,壳分别包括在侧面的塑料框架和在顶部和底部的两个箔(例如,如图7A-7B中所示)。在这些实施例中,预备模块可以首先通过将接线片连接到阳极和阴极连接件而耦合到塑料框架,在这之后可以经由例如热熔融或压力密封将两个箔耦合到塑料框架。

然后,在步骤980中,被封住的电池模块经受形成处理,其中可以执行初始充电操作,以产生可以钝化电极-电解质界面并且防止副反应的稳定的固体-电解质中间相(SEI)。而且,通常也执行电池充电和放电的若干循环,以确保电池的容量满足要求的规格。

图10A和图10B分别示出了根据一些实施例的包括多个阳极的阳极组件布局的俯视图和侧视图。图10A示出了阳极组件1000,阳极组件1000包括可以构成袋以包含所得的电池单元的的袋膜1040(例如,PE/PP膜),袋膜1040上部署了多个阳极1001a、1001b、1001c和1001d。例如,第一阳极1001a包括部署在阳极集流器1020a上的阳极材料1010a,阳极集流器1020a部署在袋膜1040上。第一阳极1001a还包括电耦合到阳极集流器1020a的阳极接线片1022a,以便将第一阳极1001a耦合到外部电路。类似地,第二阳极1001b包括接线片1022b和部署在阳极集流器1020b上的阳极材料1010b。每个阳极(1001a至1001d)与阳极组件1000中的另一个阳极电绝缘(例如,通过物理隔开)。

依据它们相对于相应集流器的位置,接线片(1022a、1022b等)以交替的方式部署。更具体而言,如果一个接线片(例如,1022a)部署在相关联的集流器(1020a)的右侧,那么其相邻的接线片(例如,1022b)部署在相关联的集流器(1020b)的左侧,反之亦然。接线片的这种交替构造允许单袋单元制造期间的后续步骤中单位单元的方便组装。

仅为了例示的目的,图10A中所示的阳极组件1000包括四个阳极1001a至1001d。实际上,部署在袋膜1040上的阳极的数量可以多于或少于四个。

图10B示出了从顶部到底部包括阳极材料1010、阳极集流器1020和袋膜1040的阳极组件1000的截面视图(沿着图10A中所示的10B-10B线取得)。从图10A-10B可以看出,与阳极集流器1020相比,阳极材料1010的尺寸较小,与袋膜1040相比,阳极集流器1020的尺寸更小。在实践中,这种金字塔结构允许在制造期间方便地处理阳极。更具体而言,相对大尺寸的袋膜1040可以在电池制造期间提供用于支撑电极材料(尤其是半固体电极材料)的手段,即,袋可以保持电极材料。袋膜1040还可以保护电极免受在包装电极的堆叠的情况下可能发生的变形,尤其是在电极的边缘处。此外,袋膜1040还可以通过将电极材料包含在由袋膜1040限定的空间内来防止电池制造中潜在的电极材料的溢出和对其它部件的污染。

制备图10A-10B中所示的阳极组件1000的方法可以从袋膜开始。然后可以将多个阳极集流器层压在袋膜上(例如,用粘合剂),其中接线片以如上所述的交替方式配置。多个阳极集流器可以以周期性结构排列,以便有助于单位电池单元的后续组装。在一些实施例中(例如,如图10A中所示),阳极集流器以一维阵列部署。在一些实施例中,阳极集流器可以以二维阵列部署。在袋膜和阳极集流器键合在一起之后,阳极材料可以部署在阳极集流器中的每个上,以便形成阳极组件1000。

在一些实施例中,多个阳极集流器可以经由以下涂覆或沉积技术中的任何沉积在袋膜上,涂覆或沉积技术包括但不限于化学气相沉积(CVD)(包括初始CVD、热丝CVD、等离子体增强CVD和其它形式的CVD)、物理气相沉积、溅射沉积、磁控溅射、射频溅射、原子层沉积、脉冲激光沉积、镀敷、电镀、浸涂、刷涂、喷涂、溶胶-凝胶化学(通过浸涂、刷涂或喷涂)、静电喷涂、3D印刷、旋涂、电沉积、粉末涂覆、烧结、自组装方法及其技术的任意组合。

在一些实施例中,通过改变沉积参数,在沉积期间可以优化所沉积的集流器的特性。可以经由沉积参数的微调来优化物理特性(诸如例如涂层纹理、涂层厚度、厚度均匀性、表面形态(包括表面粗糙度)、孔隙率和一般机械特性(包括断裂韧性、延展性和拉伸强度)。类似地,可以通过改变沉积参数来优化化学特性(诸如例如对电解质和盐的耐化学性和耐腐蚀性以及其它化学特性(包括具体的反应性、粘合性、亲和性等)),以产生功能性集流器。在一些实施例中,在沉积后通过后续的表面或温度处理(诸如退火或快速热(快速)退火或机电抛光以及使用其技术的任意组合)可以进一步改进或修改沉积或涂覆的集流器的各种物理和化学特性。

图11A示出了根据一些实施例的包括多个阳极的阴极组件布局的俯视图,而图11B示出了该阴极组件布局的截面视图(沿着图11A中所示的11B-11B线取得)。阴极组件1100包括部署在袋膜1140上的多个阴极1101a、1101b、1101c和1101d。每个阴极(1101a至1101d)包括部署在阴极集流器1120a上的阴极材料1110a(取第一阴极作为示例),阴极集流器1120a被层压到袋膜1140。每个阴极还包括用于电耦合的接线片1122a。图11B示出了从顶部到底部包括阴极材料1110、阴极集流器1120和袋膜1140的阴极组件1000的截面视图。

制备阴极组件1100的方法可以基本上类似于上述制备阳极组件1000的方法。该方法可以从在袋膜上将多个阴极集流器层压成阵列开始。然后可以将阴极材料部署在阴极集流器中的每个上,以形成阴极组件。

在一些实施例中,图10A-10B中所示的阳极组件1000和图11A-11B中所示的阴极组件可以制备在同一袋膜(1040或1140)上。在一些实施例中,阳极组件1000和阴极组件1100可以制备在分离的袋膜上。

类似地,多个阴极集流器也可以经由上面关于图10A-10B所描述的多种沉积或涂覆技术沉积在袋膜上。并且可以经由如上所述的前面提及的优化技术来优化沉积的阴极集流器的特性。

图12示出了电极组件布局1200的俯视图,电极组件布局1200包括部署在共同的袋膜1240上的阳极组件1201和阴极组件1202两者。阳极组件1201和阴极组件1202可以分别基本上类似于图10A中的阳极组件1000和图10B中的阴极组件1100,因此这里不再详细描述它们。阳极组件1201和阴极组件1202以这样一种方式对准,使得当电极组件1200沿着中间的虚线10折叠时,阳极组件1201中的每个阳极都重叠在阴极组件1202中的对应阴极上。此外,阳极组件和阴极组件的相应接线片1221和1222以互补的方式布置。更具体而言,当沿着虚线10折叠时,每个阳极接线片1221位于相应集流器的一侧,而每个阴极接线片1222位于相应集流器的另一侧。换句话说,当电极组件1200沿着虚线10折叠时,阳极接线片1221不与阴极接线片1222接触。

在一些实施例中,可以通过施加热或任何其它合适的方法保持袋膜折叠达延长的时段的时间,以防止失去其折叠。在一些实施例中,可以在将集流器层压到袋膜之前执行热的施加或任何其它合适的方法,以延长折叠。在一些实施例中,可以在将集流器层压到袋膜之后执行热的施加或任何其它合适的方法,以延长折叠。类似地,在一些实施例中,可以在将集流器沉积或涂覆到袋膜之前执行热的施加或任何其它合适的方法,以延长折叠。在一些实施例中,可以在将集流器沉积或涂覆到袋膜之后执行热的施加或任何其它合适的方法,以延长折叠。电极组件1200可以通过与关于图10A-10B和图11A-11B所述的类似方法来制备。但是,上述方法中的步骤(例如,集流器的层压、电极材料的部署等)可以以各种次序布置,以制备电极组件1200。在一些实施例中,制备电极组件1200的方法从袋膜开始,随后是阳极集流器和阴极集流器的各自的层压。然后阳极材料可以部署在每个阳极集流器上,并且阴极材料可以部署在每个阴极集流器上。

在一些实施例中,制备电极组件1200的方法从将阳极集流器层压在袋膜上开始,随后是在阳极集流器中的每个上部署阳极材料。然后,该方法进行至阴极集流器的层压和阴极材料在阴极集流器中的每个上的部署。

在一些实施例中,阳极集流器和/或阴极集流器可以经由如本文所述的多种沉积或涂覆技术一个接一个地沉积在袋膜上。所沉积的阳极集流器和/或阴极集流器的特性也可以如上所述的经由之前提及的优化技术或做法进行优化。

在一些实施例中,可以以交替的方式将集流器层压在袋膜上。更具体而言,每次在将一种类型的集流器(阳极或阴极)层压在袋膜上之后,就将另一种类型(阴极或阳极)的集流器层压并且与相反类型的集流器对准。上面刚刚描述的这些实施例仅用于例示的目的。本领域普通技术人员应当认识到的是,可以实现各种其它次序来制备电极组件1200。

在制备电极组件1200期间或之后,可以在电极组件中的每个电极(阳极或阴极)上放置分隔件。在一些实施例中,将分隔件放在每个阳极材料上。在一些实施例中,将分隔件放在每个阴极材料上。在一些实施例中,在制备电极组件1200之后,将分隔件放在电极材料上。在一些实施例中,在制备电极组件期间,将分隔件放在电极材料上。例如,可以在制备阳极组件1201之后但在制备阴极组件1202之前将分隔件放置在阳极材料上。本领域普通技术人员应当认识到的是,在这里可以实现各种其它的步骤次序,以将分隔件部署在电极材料上。

在将分隔件(或单个大片的分隔件)放置在电极组件1200上(在阳极组件1201或者阴极组件1202上)之后,然后将电极组件1200沿着中间的线10折叠,以便形成单位单元组件1300,如图13A-13B中所示。单位单元组件1300包括多个单位单元1301a、1301b、1301c和1301d。除了从袋膜1340伸出以允许与外部部件的电耦合的接线片1321和1322,袋膜1340基本上包含多个单位单元1301a至1301d。仅为了例示的目的,图13A中示出了四个单位单元。在实践当中,单位单元组件中单位单元的数量可以多于或少于四个,依赖于制造规格。

单位单元组件中的每个单位单元(取第一单位单元1301a为例)都包括在该单位单元的一侧上的阴极接线片1321和在该单位单元的另一侧的阳极接线片1322。单位单元组件1300中的相邻单位单元具有相反的接线片1321和1322的构造。取第一单位单元1301a和第二单位单元1301b为例。在第一单位单元1301a中,阴极接线片1321位于单位单元的左侧,而阳极接线片1322位于右侧。但是,在第二单位单元1301b中,阴极接线片1321位于单位单元的右侧,而阳极接线片1321位于左侧。接线片的这种交替构造允许后续步骤中方便的单元组装和电池制造,如下面详细阐述的。

图13B示出了单位单元组件1300的截面视图(沿着图13A中所示的13B-13B线取得),单位单元组件1300从顶部到底部包括第一袋膜1340a、阴极集流器1310、阴极材料1320、分隔件1330、阳极材料1330、阳极集流器1350和第二袋膜1340b。在一些实施例中,第一袋膜1340a和第二袋膜1340b可以是同一膜的不同部分,例如,如图12中所示。在一些实施例中,第一袋膜1340a和第二袋膜1340b可以是不同的袋膜,其上分别部署有阳极组件和阴极组件。

可以对图13A-13B中所示的单位单元组件1300执行密封步骤,以形成各个单位单元,单位单元中的每个都被包含在袋中,即,单袋单位单元。图14例示了单位单元组件1400的密封方案,单位单元组件1400可以与单位单元组件1300基本相似。单位单元组件1400包括基本上包含在袋膜1440中的多个单位单元1401a至1401d。虚线20指示密封的位置,密封可以是例如真空密封或热密封。

在一些实施例中,密封步骤可以首先沿着两条水平线(一条在单位单元组件1400的顶部,一条在单元组件1400的底部)执行,随后在每条垂直线上进行密封。在一些实施例中,可以颠倒上述次序,即,首先垂直密封,然后水平密封。在一些实施例中,垂直密封和水平密封两者可以沿着预定的密封线20同时执行。

图15A-15B例示了根据一些实施例的、在每个单位单元被密封在袋中之后将单位单元堆叠的处理。图15A示出了与图14中所示的密封单位单元组件1400基本相似的单位单元组件1500。单位单元组件1400包括多个单位单元1501a至1501d。密封沿着虚线20。垂直点划线30指示单位单元组件1500沿着其被折叠以形成单位单元堆叠的线的位置。在折叠之后,阳极接线片位于结果所得的堆叠的一个边缘上,并且阴极接线片位于结果所得的堆叠的另一个边缘上,使得阳极接线片与阴极接线片电绝缘。

在一些实施例中,多个单位单元1501a至1501d以滚动方式折叠。例如,单位单元1501d可以沿着逆时针方向折叠在单位单元1501c上,并且然后所得的1501c和1501d的堆叠可以沿着逆时针方向折叠在单位单元1501b上。这个滚动处理可以一直继续到组件中的最后一个单位单元(或,依赖于起始单位单元,继续到组件中的第一个单位单元)。

在一些实施例中,如图15B中所示,多个单位单元1501a至1501d以Z字形的方式折叠。例如,单元电池1501a和1501b可以沿逆时针方向折叠。但是,单位单元1501c和1501d可以沿着顺时针方向折叠。1501a和1501b的堆叠可以沿着逆时针方向或顺时针方向与1501c和1501d的堆叠折叠。换句话说,折叠方向对于单位单元组件1500中的不同单位单元可以是不同的。

在一些实施例中,可以同时执行多个单位单元1501a至1501d的折叠。例如,类似于窗式空调机的侧板,可以从单位单元组件的左侧和右侧两侧施加力,以推动单位单元堆叠在一起。

在一些实施例中,可以通过施加热或任何其它合适的方法来保持多个单位单元1501a至1501d的折叠达延长的时段的时间,以防止失去其折叠。在一些实施例中,可以在以逆时针折叠方向折叠之后、在以顺时针折叠方向折叠之后、在以Z字形折叠方向折叠之后或者折叠方向的任意组合,施加热或任何其它合适的方法来延长折叠。在一些实施例中,可以通过在折叠多个单元之前施加热或任何其它合适的方法来保持多个单位单元1501a至1501d的折叠达延长的时段。在一些实施例中,可以通过在多个单元的每个折叠发生之后施加热或任何其它合适的方法来保持多个单位单元1501a至1501d的折叠达延长的时段的时间。在一些实施例中,可以通过在多个单元的全部折叠都已经发生之后施加热或任何其它合适的方法来保持多个单位单元1501a至1501d的折叠达延长的时段的时间。

图16A示出了从15A-15B中所示的方法制备的单位单元堆叠的俯视图,而图16B示出了其截面视图(沿着图16A中所示的16B-16B线)。单位单元堆叠1600包括多个单位单元1601a-1601d(统称为单位单元1601)。每个单位单元密封在袋1640中。阴极接线片1621对准在单位单元堆叠1600的左边缘上,而阳极接线片1622对准在单元电池堆1600的右边缘上。阴极接线片1621和阳极片1622都从袋1640伸出,以便允许与系统中的其它部件(诸如其它单元堆叠、设施或连接件)的电耦合。

图17A-17B示出了根据一些实施例的、具有额外部分以容纳气体生成并且重新密封的袋单元,以例示在制造单袋电池单元期间执行脱气步骤的示例性方法。图17A示出了包括多个单位单元1701a、1701b、1701c和1701d的单位单元组件1700的俯视图,多个单位单元沿着密封线20密封在每个相应的袋中。每个单位单元1701a至1701d还包括容纳在单元形成中所生成的气体的一部分,本文中也分别称为脱气部分1761a至1761d。脱气部分1761a至1761d从单位单元的电极部分延伸并且包括空的袋空间。脱气步骤期间生成的气体可以被包含在这些脱气部分1761a至1761d中。在脱气步骤完成之后,脱气部分1761a至1761d可以沿着图17B中所示的白色点线切开以便释放所包含的气体并且从单位单元组件1700中被移除。然后脱气的单位单元组件1700可以沿着新的密封线25重新密封,以便形成重新密封的单位单元组件用于进一步处理(例如,如图15A-15B中所示的单位单元堆叠)。在一些实施例中,脱气步骤也可以在堆叠单位单元之后通过一次密封一对堆叠的袋材料来进行。这种做法可以使生产更有效。

在一些实施例中,除了在这里使用的更大尺寸的袋膜之外,在每个单位单元中都包括脱气部分的单位单元组件1700可以通过上面关于图12所描述的基本类似的方法来制备。更具体而言,图12中的中间线10的两侧的区域可以延伸,以便允许当电极组件沿着中间线10折叠时形成脱气部分。

在一些实施例中,阴极组件和阳极组件可以制备在分离的袋膜上,在每个组件的底部具有额外的膜。然后如图17A中所示,两个组件可以堆叠在一起并沿着虚线20密封,以形成单位单元组件1700。

图10A至图17B例示了制备在所得的单位单元组件的同一侧既有阳极接线片又有阴极接线片的单位单元组件的方法。在一些实施例中,如图18中所示,阳极接线片1821和阴极接线片1822位于单位单元组件1800的相对侧。在这个示例中,单位单元1801a至1801d的阳极接线片1821和阴极接线片1822可以利用集流器的较大可用宽度,即,接线片可以较宽。接线片的较大宽度可以减小接线片的电阻,由此改进所得的电池的性能。较大的宽度也可以改进所得的电池的机械和电气稳定性,因为,由于物理和/或化学原因,较大宽度的接线片更难以腐蚀、疲劳或以其它方式受损。

单位单元组件1800可以通过在上下颠倒的阴极组件(例如,图11A中所示的1100,具有加宽的接线片)上堆叠阳极组件(例如,图10A中所示的1000,具有加宽的接线片)来制备,以便在所得的单位单元组件的相对侧上构造阴极接线片和阳极接线片。然后,所得的单位单元组件1800可以沿着密封线20密封,以形成单独包装的单袋电池单元。

图19A-19B示出了用于制备单袋电池单元的示例性制造方法,其中电极组件在同一行中既包括阳极又包括阴极。仅为了例示的目的,图19A示出了包括两个阳极(1901a和1901c)和两个阴极(1901b和1901d)的电极组件1900,阳极和阴极部署在同一袋膜1940上并且按相同的顺序以交替的方式排列。当沿着第一点划线50折叠时,第一阳极1901a和第一阴极1901b形成第一单位单元1901。当沿着第二点划线55折叠时,第二阳极1901c和第二阴极1901d形成第二单位单元1902。在一些实施例中,两个单位单元1901和1902进一步沿着实线40折叠,以形成简单的单位单元堆叠。在一些实施例中,可以通过施加热或任何其它合适的方法来保持多个单位单元1901和1902的沿着实线40的折叠达延长的时段的时间,以防止失去其折叠。在一些实施例中,沿着该实线切割两个单位单元1901和1902,以形成两个单独且独立的单位单元供进一步处理(例如,堆叠、密封等)

图19B示出了第一单位单元1901中的折叠区域的截面视图,第一单位单元1901包括从三个方向(底部、顶部和右侧)基本上包含部署在阴极集流器1910上的阴极材料1902、部署在阳极集流器1960上的阳极材料1950以及部署在阳极材料1950和阴极材料1920之间的分隔件1930的袋膜1904。在一些实施例中,较长的袋膜可以用在袋膜1940的连接部分1942中,以便形成脱气部分。

图19C-19D示出了根据一些实施例的、用于制备圆柱形构造的电池单元的示例性制造方法。图19C示出了包括多个电极堆叠的圆柱形电池单元1903的俯视图。每个电极堆叠还包括阴极1913、阳极1923、部署在阴极1913和阳极1923之间的分隔件1933。相邻的电极堆叠被袋层1943隔开。图19D示出了圆柱形电池单元1903的示意图。

图19E-19G示出了根据一些实施例的、用于制备棱柱形构造的电池单元的示例性制造方法。图19E示出了棱柱形电池单元1905的部分俯视图,例示了图19F中圈出的部分中的详细结构,图19F示出了棱柱形电池单元1095的完整俯视图。棱柱形电池单元1905包括多个电极堆叠,电极堆叠中的每个都还包括阴极1915、阳极1925、部署在阴极1915和阳极1925之间的分隔件1935。相邻的电极堆叠被袋层1945隔开。图19G示出了棱柱形电池单元1905的示意图。

圆柱形电池单元1903和棱柱形电池单元1905都可以通过下述方法制备。在一些实施例中,阴极(1913或1915)和阳极(1923或1925)可以分开制备。例如,可以通过将阴极材料部署在阴极集流器上来制备阴极,并且可以通过在阳极集流器上部署阳极材料来制备阳极。然后可以将分隔件部署在阳极材料或者阴极材料上。然后将所制备的阴极和阳极堆叠在一起,以形成电极堆叠,然后在电极堆叠的一侧(阳极侧或阴极侧)上部署袋层。然后将电极堆叠与袋层一起卷绕成圆柱形电池单元或棱柱形电池单元。在一些实施例中,袋层可以在两个电极被堆叠在一起之前部署在电极之中一个电极上,以便有助于电极的制备。

在一些实施例中,电极堆叠(包括袋层)可以以一层接一层的方式制备。例如,制造可以从在袋层上部署阳极集流器开始,然后在阳极集流器上部署阳极材料。然后可以在阳极材料上部署分隔件,在分隔件上部署阴极材料,然后是阴极集流器。在这种逐层的处理之后,可以将所得的电极堆叠卷绕成圆柱形构造或者棱柱形构造的电池单元。在一些实施例中,袋层可以在形成电极堆叠之后部署。

在一些实施例中,在将电极堆叠卷绕成电池单元之前,可以执行切割步骤,以便在卷绕之后获得所得的电池单元期望的形状因素。

在一些实施例中,图19C-19F中所示的电池单元可以被进一步密封到外部袋或包装中。外部袋或包装可以被用于减轻例如由周围环境中的湿气或化学物质引起的腐蚀。

虽然图19C-19F仅示出了单个电池单元1903或1905中的一个袋层,但是在实践当中可以使用多于一个的袋层。在一些实施例中,可以使用两个袋层。一个袋层可以部署在阳极集流器上,而另一个袋层可以部署在阴极集流器上,以便有助于电极的制备(例如,避免电极材料的溢出或变形)。

图20是根据上述方法制造的单袋电池单元的例示。电池单元2000包括包含阳极2010、阴极和分隔件的袋2040。阴极和分隔件在阳极2010的后面并且没有被标记。电池单元还包括由铜制成的阳极接线片2010和由铝制成的阴极接线片2014。如在图20中可以看到的,袋2040基本上包含电极部分,而接线片2012和2014从袋延伸出来,用于外部连接。

图21示出了三组单袋电池单元的容量保留曲线。第一组(也称为对照组)包括在测试容量保留之前已经受脱气步骤的单袋电池单元。第二组(也被称为“无脱气”组)包括在测试之前没有执行任何脱气的单袋电池单元。第三组(也称为“预充电”组)中的单袋电池单元在袋密封之前经受预充电步骤。预充电以C/10速率执行达大约1小时。对第三组中的电池不执行脱气步骤。

所有通过组中的电池单元都具有包括50%体积的磷酸铁锂(LFP)和0.936%体积的碳添加剂的阴极浆料,其在速度混合器中混合。在一些实施例中,用于混合阴极浆料的规程包括以650RPM混合3分钟,然后以1250RPM混合1分钟的两个重复。在电池单元中使用的阳极包括50%体积的石墨粉末和2%体积的碳添加剂,它们也在混合器中混合。在一些实施例中,用于混合阳极浆料的规程包括以650RPM进行6分钟的混合。阳极的厚度大约为265μm。在这些电池单元中使用的电解质包括溶解在溶剂中的50/50碳酸亚乙酯(EC)/γ-丁内酯(GBL)、1M LiTFSI的溶剂。电解质还包括添加剂,诸如2%的碳酸亚乙烯酯(VC)。电池单元的总厚度大约为900μm。

如图21中所看到的,与对照组中的电池单元相比,预充电组中的电池单元显示出基本上相同的容量保留。此外,无脱气组中的电池单元在前15-20个循环中示出增加的容量,这指示在那些循环期间可能得不到无脱气组中的电池单元中的全部容量。容量保留的比较示出,可以对单袋单元执行预充电处理,以消除对脱气步骤的需要并进一步消除常规电池制造中的重新密封步骤。

图22示出了电池模块2200的俯视图,电池模块2200包括封在壳2220中的单袋电池单元2210(1)至2210(8)(统称为电池单元2210)的阵列。每个电池单元2210包括可以用来将该电池单元耦合到其它电池单元的阳极接线片2212和阴极接线片2214。仅为了例示的目的,图22中所示的电池模块2200包括8个单袋电池单元。在实践当中,电池模块中的单袋电池单元的数量可以多于8或少于8,依赖于例如期望的电池规格。

而且,也是仅为了例示的目的,多个电池单元2210被部署在二维阵列中。在一些实施例中,多个电池单元2210部署成序列(即,一维阵列)。在一些实施例中,多个电池单元2210朝着共同的中心点径向部署,使得电池模块2200可以具有圆柱形构造。

此外,仅为了例示的目的,图22仅示出了电池模块的一层。在实践当中,如电池模块2200的一个或多个电池模块可以耦合在一起,以实现期望的输出规格(诸如容量、电压或电流)。

图23A-23B分别示出了包括封在金属壳中的多个单袋电池模块的电池模块的分解视图和折叠视图。如图23A中所示,电池模块2300包括顶盖2310、顶部泡沫2320、单元堆叠2330,以及用于包含单元堆叠的集成壳2340。

单元堆叠2330还包括阳极接线片2334和阴极接线片2332。阳极接线片2334与单元堆叠2330中的电池单元的每个阳极电连通,并且阴极接线片2332与单元堆叠2330中的电池单元的每个阴极电连通。集成壳2340还包括阳极连接件2344和阴极连接件2342。当单元堆叠2330被适当地放置在集成壳2340中时,阳极接线片2334电耦合到阳极连接件2344并且阴极接线片2332电耦合到阴极连接件2342,使得电池模块2300可以通过阳极连接件2344和阴极连接件2342来提供电力(在放电期间)或者接收电力(在充电期间)。

在一些实施例中,顶盖2310包括与集成壳2340中使用的相同的金属材料(例如,不锈钢、铝、铜等)。在一些实施例中,顶盖2310包括轻质材料(例如,聚合物、塑料、轻金属等),以便有助于顶盖2310的容易的移除和重新安装。

在一些实施例中,顶部泡沫2320是软的(例如,缓冲泡沫),以便减少在冲击时对单元堆叠2330的潜在损坏。在一些实施例中,顶部泡沫2320包括阻燃泡沫(诸如合成泡沫、水性成膜泡沫、耐醇泡沫和蛋白质泡沫等)。

图24A-24B分别示出了包括封在塑料壳中的多个单袋电池模块的电池模块的分解视图和折叠视图。如图24A中所示,电池模块2400包括顶盖2410、顶部泡沫2420、单元堆叠2430、内衬2450,以及容纳单元堆叠的集成壳2440。顶盖2410、顶部泡沫2420和单元堆叠2430可以与图23A中所示并且如前所述的顶盖2310、顶部泡沫2320和单元堆叠2330基本相同。集成壳2440包括塑料材料,以便例如减小电池模块2400的重量。

在一些实施例中,内衬2450包括软材料(例如,塑料、聚合物、橡胶等),以便减少在冲击时对单元堆叠2430的潜在损坏。在一些实施例中,内衬2450包括阻燃材料,以减少火灾危险。在一些实施例中,内衬2450包括抗静电材料,诸如基于长链脂族胺(可选地乙氧基化)和酰胺的材料、季铵盐(例如,三苯甲基氯化铵或椰油酰胺丙基甜菜碱)、磷酸酯、聚乙二醇酯(polyethylene glycol esters)或多元醇。在一些实施例中,内衬2450包括防潮材料,以防止由湿气引起的单元堆叠2430中的短路。在一些实施例中,内衬2450包括复合材料。例如,内衬2450可以包括用于缓冲目的的软材料,其涂覆有阻燃材料以减少火灾危险。

图23A-23B中所示的电池模块2300和图24A-24B中所示的电池模块2400(一般被称为电池模块)可以具有可以有助于实际应用的若干特征。在一些实施例中,电池模块可以允许模块到模块的互锁,以便允许具有某种期望规格(例如,电压、电流、容量等)的电池组的便利构造。在一些实施例中,电池模块包括模块化设计,使得每个电池模块可以作为电源独立地运作或者在特定应用中与其它部件协作。

在一些实施例中,电池模块可以具有以下规格:输出电压为3.2V、电池容量为280Ah、单元重量为4.5kg、总能量为0.896kWh、单元体积为4.14L、体积能量密度为216Wh/L、比能量密度为200Wh/kg。本规格仅用于例示的目的。在实践当中,可以采用不同的规格来满足应用中不同的实际要求。

图25示出了包括多个电池模块2510(1)至2510(4)(统称为电池模块2510)的电池组2500的示意图。电池模块2510可以与图23A-23B中所示的电池模块2300或图24A-24B中所示的电池模块1400基本相同。仅为了例示的目的,图25中所示的电池组2500包括部署在二维阵列中的四个电池模块2510。在实践当中,电池组中的电池模块的数量可以依赖于例如期望的规格而变化。阵列构造也可以变化。例如,图26示出了包括以一维序列部署的四个电池模块2610(1)至2610(4)的阵列的电池模块2600,以便例如适合一定的空间要求。

图27A-27C示出了包括垂直堆叠的电池模块的电池组以及堆叠模块的放大部分的示意图,以例示电池组的互锁特征。图27A中所示的电池组2700包括垂直堆叠在一起的第一电池模块2710a和第二电池模块2710b。可以通过第一电池模块2710a的重量将堆叠压力施加到第二电池模块2710b。在一些实施例中,如果28个模块一个接一个的堆叠,那么顶部电池模块与底部电池模块之间的压力差可以为大约5PSI。

电池组2700包括在两个电池模块之间的左接触部分2712a和右接触部分2712b。图27B和27C中分别示出了两个接触部分2712a和2712b。图27B和27C示出了底部电池模块2710b的顶部部分可以被构造为接纳顶部电池模块2710a的底部部分。通过这种构造,可以将多个电池模块彼此方便地耦合并形成期望规格的电池组。

图28A-28B示出了包括(即,二维垂直阵列)部署成支架构造的多个电池模块2850(例如,电池模块2300和/或2400)的电池支架2800的折叠视图和分解视图。多个支撑框架2840部署在多个电池模块2850的四个边缘上,以将电池模块2850保持在一起。支撑框架2840经由多个螺栓2870机械地耦合到电池模块2850。顶端板2810和底端板2880分别从顶部和底部封住多个电池模块2850。具有部署在其上的多个压缩弹簧2820的多个压缩板2830可以放置在顶端板2810和多个电池模块2850之间,用于冲击缓冲。每个电池模块包括电池电缆2860,以便有助于电池模块与其它电池模块的电耦合。所得的电池支架2800的折叠视图在图28A中示出。

电池支架2800的一个示例性规格可以是:输出电压为716V、单元容量为280Ah、单元重量为1150kg、总能量为200kWh、支架大小为600mm×760mm×2100mm、体积能量密度为210Wh/L以及比能量密度为175Wh/kg。这个规格仅用于例示的目的。在实践当中,可以采用不同的规格来满足应用中的不同实际要求。

虽然上面已经描述了各种实施例,但是应当理解,它们仅以示例而非限制的方式呈现。例如,虽然本文的实施例描述了诸如例如锂离子电池的电化学设备,但是本文所述的系统、方法和原理适用于包含电化学活性介质的所有设备。换句话说,至少包括活性材料(电荷载体的源或汇)、导电添加剂和离子导电介质(电解质)的任何电极和/或设备(诸如例如电池、电容器、双电层电容器(例如,超级电容器)、锂离子电容器(混合电容器)、伪电容器等)都在本公开的范围内。此外,实施例可以与非水电解质和/或水性电解质电池化学物质一起使用。

如上所述的方法和步骤指示以某个次序发生的某些事件,受益于本公开的本领域普通技术人员将认识到某些步骤的排序可以被修改,并且这种修改符合本发明的变化。此外,在可能的时候,步骤中的某些可以在并行处理中同时执行,以及如上所述顺序执行。此外,在进行至后续步骤之前,某些步骤可以部分完成和/或省略。

虽然已经特别示出和描述了各种实施例,但是可以进行形式和细节的各种改变。例如,虽然已经将各种实施例描述为具有特定特征和/或部件的组合,但是其它实施例能够具有来自本文所述的任何实施例的任何特征和/或部件的任意组合或子组合。各种部件的具体构造也可以改变。

- 电池袋,电池单元以及制造袋或电池单元的方法

- 单袋电池单元以及制造方法