双沟槽型窄边缘耐高压硅PIN辐射探测器及其制备

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于核辐射探测领域,特别是涉及一种双沟槽型窄边缘耐高压硅PIN辐射探测器及其制备方法。

背景技术

硅PIN辐射探测器通过收集辐射粒子射入探测器后产生的瞬间脉冲电流信号来估计所俘获的粒子能量与数量,以其体积小、结构简单、高稳定性、高性能在航空航天、核辐射探测、医学成像等领域都发挥着十分重要的作用。

当下,硅PIN辐射探测器在核物理研究中有重要价值。为了提高探测器的收集效率,就需要尽可能地减小硅PIN辐射探测器结构中的主结边缘到其物理边界的距离(W

发明内容

鉴于以上现有技术的不足,本发明的目的在于提供一种双沟槽型窄边缘耐高压硅PIN辐射探测器及其制备方法,这种类型的硅PIN辐射探测器可应用于核物理研究领域。采用此方法制备硅PIN辐射探测器简化了工艺,屏蔽了划片切割操作引入缺陷等危害,使得探测器不仅达到窄边缘的要求,而且具备漏电流小、收集效率高、耐高压、机械性能好等优点。

本发明的技术思路如下:为了获取窄边缘探测器,本发明采用沟槽工艺,通过刻蚀工艺取代直接划片的手段,减小了划片切割操作给探测器灵敏区带来的缺陷;为了简化工艺,避免全穿透沟槽结构制作中支撑硅片的使用,将沟槽设计为有限深度的沟槽,沟槽并未穿透探测器衬底;为了提高探测器的耐高压性能,不仅设计了保护环结构,而且还在沟槽内进行高浓度的扩散掺杂,使得沟槽区域的表面形成低阻层,提高其击穿电压;进一步地,设计出双沟槽结构,即在硅PIN辐射探测器边缘的正反面各刻蚀一个沟槽,并用多晶硅填充沟槽,最后的工艺在沟槽旁边进行划片。这种方案是从硅片的正反两面形成沟槽,两个沟槽的位置在平行硅片表面的水平方向错开一定距离,避免两个沟槽连通,并且使两个沟槽的深度之和大于硅片厚度,这一结构可以实现探测器灵敏区与划片边沿被沟槽完全隔离,实现对灵敏区的完全保护,同时,沟槽中填充多晶硅可以保证该结构具有足够的强度。这样的双沟槽结构可以屏蔽掉划片切割过程中引入的缺陷对探测器灵敏区的影响,减小了探测器的漏电流,提高了探测器的收集效率。

依据上述思路,为了减小探测器死区,同时减小划片切割操作带来的缺陷的危害以及满足耐高压需求,本发明提供了一种双沟槽型窄边缘耐高压硅PIN辐射探测器,其结构包括高阻半导体硅片,所述高阻半导体硅片的正面和背面的边缘处各刻蚀一个沟槽;所述高阻半导体硅片的正面和背面的沟槽表面以及硅片的整个背面高浓度掺杂形成N

上述双沟槽型窄边缘耐高压硅PIN辐射探测器是针对厚PIN辐射探测器的应用而设计,所述高阻半导体硅片优选为N型硅,电阻率大于1000Ω·cm,厚度250~300μm。

所述沟槽的深度小于高阻半导体硅片的厚度,但两个沟槽深度之和大于硅片厚度,以保证屏蔽缺陷对探测器灵敏区的影响,沟槽宽度小于5μm,便于后续多晶硅的填充工艺。在所述高阻半导体硅片的正面和背面的沟槽表面以及整个硅片背面全部掺杂形成N

所述高阻半导体硅片的正面有掺杂形成的主结P

上述双沟槽型窄边缘耐高压硅PIN辐射探测器可以通过下述方法制备:

1)在高阻半导体硅片的正面和背面通过热氧化生长一层二氧化硅作为器件表面钝化层,然后在高阻半导体硅片正面通过光刻定义沟槽刻蚀区域的二氧化硅腐蚀窗口,去除硅片整个背面以及正面沟槽刻蚀区域上的二氧化硅;

2)利用光刻胶定义高阻半导体硅片的正面和背面的沟槽刻蚀窗口,采用刻蚀工艺在高阻半导体硅片的正面和背面的边缘处各刻蚀一个沟槽,两个沟槽深度之和大于硅片厚度,且两个沟槽的的位置在平行于硅片表面的水平方向上错开一定距离,避免两个沟槽之间连通,形成双沟槽结构;

3)在高阻半导体硅片的正面和背面的沟槽表面以及整个硅片背面掺杂形成高浓度N

4)采用多晶硅填充技术填充正面和背面的沟槽,并使得硅片表面平整化;

5)在高阻半导体硅片正面通过光刻和腐蚀二氧化硅定义P

6)在高阻半导体硅片背面溅射厚金属层,并在高阻半导体硅片正面溅射一层薄金属层,然后通过光刻和刻蚀工艺形成覆盖P

7)在沟槽的外侧进行划片,获得双沟槽型窄边缘耐高压硅PIN辐射探测器。

在上述步骤1)中的高阻半导体硅片优选N型硅,电阻率>1000Ω·cm,厚度250~300μm。在对高阻半导体硅片作预处理之后,通过热氧化工艺,在高阻半导体硅片的正面和背面均形成一层厚度

步骤2)优选通过干法刻蚀工艺(DRIE),在高阻半导体硅片的正面和背面的边缘处各刻蚀一个沟槽,形成双沟槽结构。两个沟槽的深度之和大于高阻半导体硅片的厚度,水平方向错开一定距离,沟槽深度优选为150~200μm,沟槽宽度优选为小于5μm。

步骤3)优选在高阻半导体硅片的正面和背面的沟槽表面以及整个硅片背面通过扩散工艺进行掺杂,优选进行高浓度的磷离子掺杂形成N

步骤4)优选通过LPCVD(低压化学气相沉积)方式,利用SiH

步骤5)优选在高阻半导体硅片正面进行硼离子注入形成P

步骤6)优选在高阻半导体硅片背面溅射一厚金属层(优选为铝),厚度优选为0.5~1μm,在高阻半导体硅片正面溅射一薄金属层(优选为铝),厚度优选为

步骤7)优选在沟槽的旁侧利用金刚刀进行划片,获得双沟槽型窄边缘耐高压硅PIN辐射探测器。

和现有技术相比,本发明具有如下优点:

1)本发明在探测器边缘设计了双沟槽结构,有限深度的沟槽设计避免了全穿透沟槽制作对支撑硅片的依赖性,降低了工艺难度。与此同时,双沟槽结构可以实现探测器灵敏区与划片边缘被沟槽完全隔离,完全屏蔽了划片切割操作引入的边缘缺陷对探测器灵敏区的影响,减小了探测器的漏电流,提高了探测器的收集效率。

2)本发明通过扩散工艺在沟槽的表面扩散形成高浓度的N

本发明通过沟槽填充技术填充沟槽,提高了结构的强度,简易了探测器制备的后续工艺,保证了探测器的高性能。

附图说明

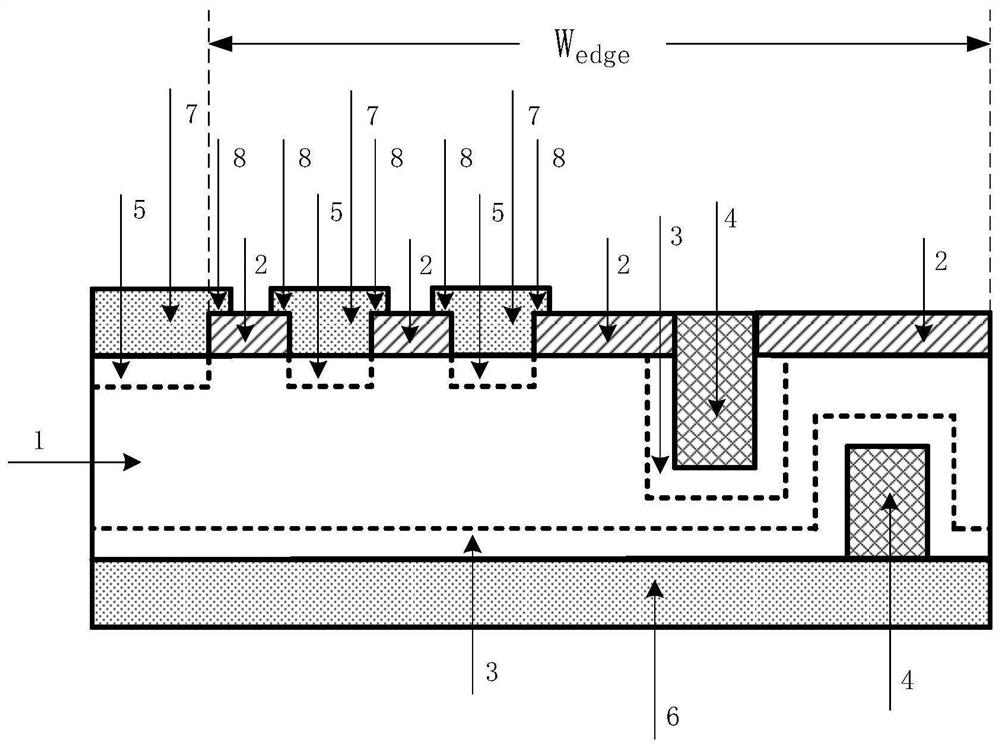

图1到图10为本发明的一种双沟槽型窄边缘耐高压硅PIN辐射探测器的具体制备流程中各步骤的结构示意图,图中给出了探测器边缘部分的结构,其中:

1-高阻半导体硅片 2-二氧化硅层

3-高浓度N

5-P

7-正面薄铝层电极 8-场板结构

具体实施方式

为使本发明的目的、技术方案、优点更加直观易懂,以下通过特定的具体实例并参照附图来说明本发明的实施方式。

本实例所制备的双沟槽型窄边缘耐高压硅PIN辐射探测器主要结构如图10所示,包括:高阻半导体硅片1和多晶硅填充沟槽4。其中,高阻半导体硅片1为高阻N型硅,厚度为300μm,电阻率为4000Ω·cm。

高阻半导体硅片1的正面通过硼掺杂(离子注入)形成P

上述双沟槽型窄边缘耐高压硅PIN辐射探测器的具体制备方法包括下述步骤:

a.选用的高阻半导体硅片1的厚度为300μm,N型硅,电阻率达4000Ω·cm,双面抛光;对高阻半导体硅片1进行常规清洗处理;在高阻半导体硅片1的上下表面热氧化生长厚度为

b.在高阻半导体硅片1的正面钝化层上涂上一层光刻胶,利用光刻胶定义二氧化硅腐蚀窗口,将硅片浸入BHF缓冲液中约5分钟,腐蚀二氧化硅至脱水,去除硅片整个背面以及正面沟槽刻蚀区域上的二氧化硅。接着采用常规去胶方式去除光刻胶。该步骤之后的结构如图2所示。

c.利用光刻胶定义正面和背面的沟槽刻蚀窗口,采用干法腐蚀工艺DRIE在高阻半导体硅片1的正面和背面各刻蚀一个沟槽,深度为180μm,宽度为3μm;刻蚀后采用干法去胶方式去除光刻胶。该步骤之后的结构如图3所示。

d.在高阻半导体硅片1的正面和背面的沟槽表面以及其整个硅片背面通过扩散工艺掺入磷离子,形成高浓度N

e.采用LPCVD淀积方式,利用SiH

f.在高阻半导体硅片1的正面涂上一层光刻胶,利用光刻胶定义二氧化硅腐蚀窗口,30℃将硅片浸入BHF缓冲液中约5分钟,腐蚀SiO

g.根据以上工艺步骤所形成的离子注入窗口,从正面以50keV注入能量、1×10

h.在高阻半导体硅片1的背面溅射厚度为0.5μm的厚铝层,形成背面厚铝层电极6;在高阻半导体硅片1的正面溅射一厚度为0.1μm的薄铝层,形成正面薄铝层7。该步骤之后的结构如图8所示。

i.光刻正面薄铝层电极7图形,用磷酸腐蚀出具有场板结构8的正面铝层图形,去除光刻胶;之后进行430℃,30分钟的合金退火,以形成良好的欧姆接触。该步骤之后的结构如图9所示。

j.根据所需要主结边缘到器件物理边界的距离W

- 双沟槽型窄边缘耐高压硅PIN辐射探测器及其制备

- 具有非穿透沟槽的窄边缘电流型硅PIN辐射探测器及其制备方法