一种定位件自动压装装置及定位件压装方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种压装装置,特别是指一种定位件自动压装装置及定位件压装方法。

背景技术

现有的一款工具产品具有工件,工件上设计了定位结构,定位结构可采用弹簧+钢球的方式进行定位,也可以采用其他弹性定位件;如图1所示,为工件10(图中所示为铝盖)的结构示意图,其上设有多个球孔101,每一球孔内放一个弹簧及一个钢球,利用工具将钢球约束在工件的球孔内,使钢球不会脱出,钢球的压装深度、压入的压力难以控制,给工件质量带来一定的不稳定性,并且采用手工压制定位件,效率低,精度差。

发明内容

本发明的目的,在于提供一种定位件自动压装装置及定位件压装方法,能够提高工件质量稳定性,提高加工效率。

为了达成上述目的,本发明的解决方案是:

一种定位件自动压装装置,包括机架、自动进料机构、出料机构及压头;

所述机架包括间隔设置的上压板、中压板及下压板,工件固定设置在中压板的顶面上;

所述自动进料机构包括料筒、搅拌器、输送管和出料架,搅拌器设置在料筒内底部,料筒的底部设有至少一出料口;所述输送管对应料筒的出料口设置,出料架具有进料口及出料柱,输送管的一端连接料筒的出料口,输送管的另一端连接出料架的进料口,所述出料柱为中空结构且连通进料口,出料架固定设置在机架的中压板的顶面上,所述中压板对应出料架的出料柱设置有贯通中压板上下端的通孔;

所述出料机构设置在下压板上,包括对应出料架的出料柱设置的推杆及驱动机构,驱动机构驱动推杆上下移动穿过中压板的通孔将位于出料柱内的定位件往上推出;

所述压头包括压头本体、安装部及移动机构,安装部设置在压头本体的底部,移动机构设置在机架的上压板底面,并于出料架与工件之间移动。

工件上需要压装的定位件数量与压头上的安装部数量、出料架上的出料柱数量、出料机构上的推杆数量、输送管及料筒的出料口数量相同;所述工件上的多个用以安装定位件的球孔与压头上分布的多个安装部位置、出料机构的多个推杆分布位置、及出料架的多个出料柱分布位置相对应。

上述机架还包括上导杆及下导杆,上导杆设置在中压板的顶面与上压板之间,上压板可沿着导杆上下滑动,下导杆设置在中压板的底面与下压板之间,所述工件与出料架间隔设置在中压板的顶面。

上述料筒的底部设置多个出料口,所述搅拌器设置在料筒内的底部位置,搅拌器设有多个轴向贯通的导料孔,多个导料孔沿搅拌器轴向等间距间隔排列。

上述搅拌器对应每一导料孔的旋转方向一侧设有一倾斜设置的导向段,导料孔与导向段的一侧设有一高于导料孔的挡圈。

上述出料架具有出料支架,出料支架的外周设有对应料筒出料口数量的进料接头,进料接头设有所述进料口,每一进料接头连通一出料柱,多个出料柱呈竖直等间距间隔设置在出料支架上。

上述出料机构的推杆未往上顶出时,推杆顶端与进料接口的最低高度相平齐。

上述进料接头与输送管连接的一端为幅度较大的坡面,坡面的底端至出料柱之间形成平面,坡面与平面圆弧过度,定位件从输送管输送至进料接头的进料口后,流入平面进行减速后,最前端的定位件流入至推杆顶端的出料柱内。

上述压头的安装部设有用以放置磁铁的内孔,磁铁嵌固在内孔,内孔与安装部下端面的连接处形成弧型的定位件放置区,安装部的下端面外周凸设有呈等间距间隔设置的多个限位卡垣,且多个限位卡垣的内壁为斜面。

一种使用如前所述的定位件自动压装装置的定位件压装方法,包括如下步骤:

步骤A:在料筒内放入大量定位件;

步骤B:搅拌机旋转,使定位件活动并落入料筒的出料口中,并通过输送管输送至出料架的进料口中;

步骤C:位于进料口前端的定位件进入出料柱内;

步骤D:出料机构的推杆将定位件从定位柱内往上顶起至定位件压头的安装部上;

步骤E:压头的移动机构带动压头及其上的定位件移动至工件的上方;

步骤F:上压板带动压头下压将安装部上的定位件压入至工件的球孔中,完成压制。

采用上述结构后,本发明通过料筒与搅拌器可实现定位件自动落料,通过输送管实现定位件的自动传输,再通过出料架配合出料机构将定位件顶出至压头,压头将定位件压装在工件上,如此实现定位件的自动压装。相较于现有手动或半自动压装定位件,本发明可大幅度提高定位件的压装效率,利用装置自动压装,可保证压装精度,进而保证工件的稳定性。

附图说明

图1是工件的现有结构示意图;

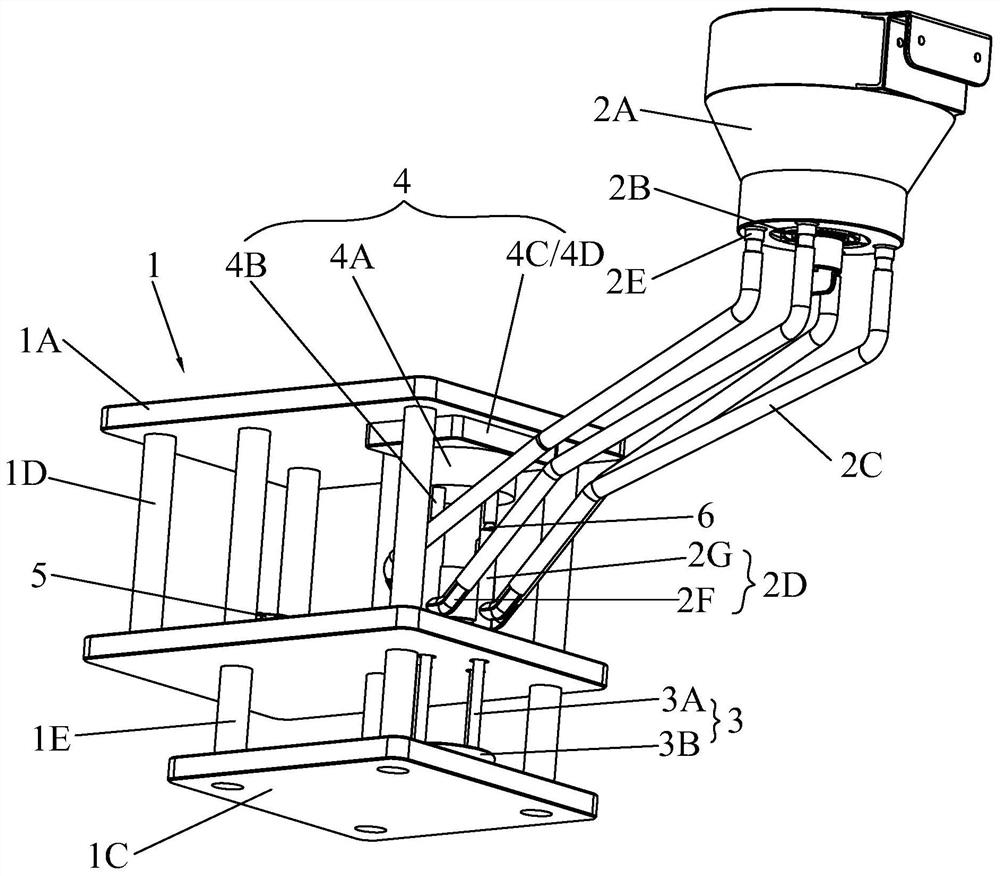

图2是本发明定位件自动压装装置的立体结构示意图;

图3是本发明定位件自动压装装置中压头与出料架相对应的剖视图;

图4是本发明定位件自动压装装置中压头移动至工件上方的剖视图;

图5是本发明定位件自动压装装置中上压板下压的剖视图;

图6是本发明定位件自动压装装置中自动进料机构的立体结构示意图;

图7是本发明定位件自动压装装置中自动进料机构的侧视图;

图8是本发明定位件自动压装装置中自动进料机构的俯视图;

图9是本发明定位件自动压装装置中自动进料机构的剖视图;

图10是本发明定位件自动压装装置中压头的安装部剖视图。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图2至图9所示,本发明提供一种定位件自动压装装置,包括机架1、自动进料机构2、出料机构3、压头4。作为具体的实施例,本发明中工件5为铝盖,定位件6为钢球。

所述机架1包括间隔设置的上压板1A、中压板1B及下压板1C,工件5固定设置在中压板1B的顶面上。

所述自动进料机构2包括料筒2A、搅拌器2B、输送管2C及出料架2D,所述搅拌器2B设置在料筒2A的底部,料筒2A的底部设有至少一出料口2E,所述输送管2C对应料筒2A的出料口2E设置,所述出料架2D具有进料口2F及出料柱2G,输送管2C的一端连接料筒2A的出料口2E,输送管2C的另一端连接出料架2D的进料口2F,所述出料柱2G为中空结构且连通进料口2F,出料架2D固定设置在机架的中压板1B的顶面上,所述中压板1B对应出料架2D的出料柱2G设置有贯通中压板1B上下端的通孔。

所述出料机构3设置在下压板1C上,包括对应出料架2D的出料柱2G设置的推杆3A及驱动机构3B,所述推杆3A对应中压板1B的通孔设置,驱动机构3B驱动推杆3A上下移动,穿过中压板1B的通孔将位于出料柱2G内的定位件6往上推出。

所述压头4包括压头本体4A、安装部4B及移动机构4C,压头本体4A设置在移动机构4C上,安装部4B设置在压头本体4A的底部,移动机构4C设置在机架1的上压板1A底面,并可于出料架2D与工件5之间移动。

所述工件5上需要压装的定位件6数量与压头4上的安装部4B数量、出料架2D上的出料柱2G数量、出料机构3上的推杆3A数量、输送管2C及料筒2A的出料口2E数量相同。所述工件5上的多个定位件6压装位置与压头4上分布的多个安装部4B位置、出料机构3的多个推杆3A分布位置、及出料架2D的多个出料柱2G分布位置相对应,如此设置可确保定位件6压装在工件5时的准确度。

所述机架1还包括上导杆1D及下导杆1E,上导杆1D设置在中压板1B的顶面与上压板1A之间,上压板1A可沿着导杆上下滑动,下导杆1E设置在中压板1B的底面与下压板1C之间,所述工件5与出料架2D间隔设置在中压板1B的顶面,所述压头4的移动机构4C包括可于上压板1A底面滑动的滑座4D及驱动滑座4D滑动的电机(图中未示意),当压头4的安装部4B装完定位件6后,电机驱动压头4的滑座4D在上压板1A的底面滑动。压头4的移动机构4C也可采用机械手。

所述进料机构2的料筒2A高于出料架2D,使输送管2C呈倾斜设置,方便输送管2C将料筒2A内的定位件6传送至出料架2D的进料口2F,料筒2A可通过设置底部支架将料筒2A架高,或者如图2至图9所示在料筒2A的一侧设置悬挂部2N使料筒2A通过悬挂的方式悬挂在高处。

所述料筒2A的底部设置多个出料口2E,所述搅拌器2B设置在料筒2A内的底部位置,搅拌器2B至少设有一轴向贯通的导料孔2H,导料孔2H较佳可设置有多个,多个导料孔2H沿搅拌器2B轴向等间距间隔排列,当搅拌器2B旋转至一定相位时,导料孔2H会与料筒2A底部的出料口2E相对,使得导料孔2H内的定位件6落入出料口2E内,搅拌器2B的旋转动力可以是人力、电机或者产线自有的气源等。为了便于定位件6进入导料孔2H内,所述搅拌器2B对应每一导料孔2H的旋转方向一侧设有一倾斜设置的导向段2I,导料孔2H与导向段2I的一侧设有一高于导料孔2H的挡圈2J,搅拌器2B旋转时,定位件6从导向段2I进入至导料孔2H内,在挡圈2J的止挡作用下,避免位于导料孔2H内的定位件6被搅拌器2B旋转使的力甩出导料孔2H。

所述输送管2C包括输入端2K、连接段2L及输出端2M,输入端K与料筒2A的出料口2E插接配合在一起,输入端2K的另一端与连接段2L的顶端连接在一起,输入端2K相对连接段往上弯折连接料筒2A,使输入端2K与连接段2L的连接处形成第一弯折部,连接段2L呈倾斜设置,连接段2L的底端与输出端2M的顶端连接在一起,连接段2L与输出端2M形成第二弯折部,输出端2M相对连接段2L往下弯折,输出端2M的底端与出料架2D插接配合在一起,设置第一弯折部及第二弯折部可使输送管2C既可以实现与料筒2A及出料架2D的连接,也可以实现输送管2C内定位件6的输送。为了确保定位件6顺利在输送管2C内传输,输送管2C的内径通常设置为定位件6外径的1-2倍。为了随时观察输送管2C内的定位件6剩余情况,所述输送管2C通常局部或者全部设为透明材质。

所述出料架2D具有出料支架2O,出料支架2O的外周设有对应料筒2A出料口2E数量的进料接头2P,进料接头2P设有所述进料口2F,每一进料接头2P连通一出料柱2G,多个出料柱2G呈竖直等间距间隔设置在出料支架2O上,便于出料机构3的多根推杆3A将定位件6从出料柱2G内往上顶出。为了保证每次从进料接头2P流入出料柱2G的定位件6只有一个,所述出料机构3的推杆3A未往上顶出时,推杆3A顶端与进料接口2P的最低高度相平齐。为了更好的控制进入出料柱2G内的定位件6,所述进料接头2P与输送管2C连接的一端为幅度较大的坡面2Q,坡面2Q的底端至出料柱2G形成平面2R,坡面2Q与平面2R圆弧过度,定位件6从输送管3C输送至进料接头2P的进料口2F后,流入平面2R进行减速后,最前端的定位件6流入至推杆3A顶端的出料柱2G内。为了便于随时观察出料架2D内剩余物料的情况,出料架2D局部或整体采用透明材质。

所述压头4的安装部4B设有用以放置磁铁的内孔4E,磁铁嵌固在内孔4E中用以吸附定位件6,内孔4E与安装部4B下端面的连接处形成弧型的定位件放置区4F,以对定位件6进行定位,安装部4B的下端面外周凸设有呈等间距间隔设置的多个限位卡垣4G,且多个限位卡垣4G的内壁为斜面4H,多个限位卡垣4G凸伸出下端面的高度及斜面的与定位件6的压制高度相关,根据实际压制高度可以设计几个头部进行更换,确保一定压制深度下工件5的球孔直径收缩量可控,进而保证定位件6的外露高度。

本发明还提供一种利用上述定位件自动压装装置压装定位件的方法,包括以下步骤:

步骤A:在料筒2A内放入大量定位件6;

步骤B:搅拌机2B旋转,将定位件6导入导料孔2H内,当导料孔2H与料筒2A的出料口2E相对应时,定位件6从导料孔2H落入料筒2A的出料口2E中,并通过输送管2C输送至出料架2D的进料口2F中;

步骤C:位于进料口2F前端的定位件6进入出料柱2G内;

步骤D:出料机构3的推杆3A将定位件6从定位柱2G内往上顶起至定位件6压头4的安装部4B上,使安装部4B的磁铁吸附住定位件6;

步骤E:压头4的移动机构4C带动压头4及其上的定位件6移动至工件5的上方;

步骤F:上压板1A带动压头4沿着上导杆1D往下移动,将安装部4B上的定位件6压入至工件5的球孔中,完成定位件6的压制;

步骤G:上压板1A再次带动压头4沿着上导杆1D往上移动至预设位置,压头4的移动机构4C带动压头4回到出料机构3的上方位置;

步骤H:取下装完定位件6的工件5,更换待装工件5至中压板1B的工件安装位置处;

重复步骤B至步骤H。

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。