具备高效防护与舒适度的聚丙烯基口罩及其制备方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及口罩制备技术领域,尤其涉及一种具备高效防护与舒适度的聚丙烯基口罩及其制备方法。

背景技术

现有的医用口罩一般由内外两层纺粘聚丙烯无纺布(S层)及中间层电晕驻极后的熔喷聚丙烯无纺布(M层)组成,即SMS 三层结构,或者如N95型口罩的SMMMS五层结构。

然而,一方面由于聚丙烯无任何抗菌性能,聚丙烯基医用口罩在使用后其吸附的病菌仍然存活,人体接触后极易造成感染,即便采用金属及金属氧化物抗菌剂或有机高分子抗菌剂等以熔融共混或后整理的方式实现抗菌功能,但由于病毒与细菌生物结构不同,传统抗菌聚丙烯无纺布难以对病毒有良好的灭杀效果;另一方面,由于聚丙烯基无纺布的疏水特性,佩戴者呼出的水汽、皮肤分泌的汗液及热量不能够及时被聚丙烯无纺布吸收并传递,这将导致水汽、汗液及热量在佩戴者口鼻与口罩之间的空间内聚集,长时间佩戴会使人感到气闷、呼吸困难等不适症状,威胁身体健康。因此,设计出一种具有优异抗菌抗病毒性能及单向导湿结构的聚丙烯基口罩具有重要意义。

公开号为CN114797282A的专利提供了一种抗菌抗病毒和单向导湿复合过滤材料及其制备方法,该过滤材料由内至外依次包括疏水支撑层、过滤层和疏水防护层,过滤层由内至外包括常规熔喷聚丙烯无纺布层及抗菌抗病毒和亲水改性熔喷聚丙烯无纺布层,使疏水支撑层和过滤层形成单向导湿结构,过滤层内部也形成单向导湿结构,从而将内层水分快速导出,并通过疏水防护层防止空气中的水分进入内层,同时利用熔喷聚丙烯无纺布的超细纤维结构,使得抗菌抗病毒和亲水改性基团暴露更彻底,从而充分发挥其相应功能。然而,该专利提供的过滤材料虽然能够通过单向导湿结构来提高透湿性,但热量难以有效导出,且设置的抗菌抗病毒和亲水改性熔喷聚丙烯无纺布层对于过滤材料的透气性具有一定影响,其防护效果与舒适性仍有待进一步改善。

有鉴于此,有必要设计一种改进的具备高效防护与舒适度的聚丙烯基口罩及其制备方法,以解决上述问题。

发明内容

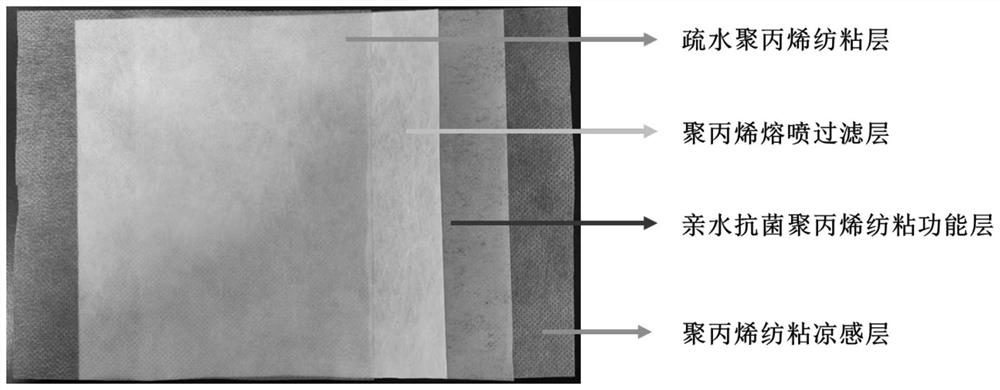

针对上述现有技术的缺陷,本发明的目的在于提供一种具备高效防护与舒适度的聚丙烯基口罩及其制备方法,通过制备亲水抗菌改性聚丙烯纺粘无纺布作为亲水抗菌功能层,并制备凉感聚丙烯纺粘无纺布作为凉感亲肤层,再以聚丙烯熔喷无纺布作为过滤层,以疏水处理的聚丙烯纺粘无纺布作为疏水支撑层,制备出由外到内依次为疏水支撑层-过滤层-亲水抗菌功能层-凉感亲肤层的聚丙烯基口罩,不仅赋予聚丙烯基无纺布高效杀菌抗病毒的性能,还能提高聚丙烯基口罩的佩戴舒适度。

为实现上述目的,本发明提供了一种具备高效防护与舒适度的聚丙烯基口罩的制备方法,包括如下步骤:

S1、将卤胺前驱体接枝到聚丙烯纺粘无纺布上,得到亲水聚丙烯纺粘无纺布;对所述亲水聚丙烯纺粘无纺布进行氯化处理,得到亲水抗菌聚丙烯纺粘无纺布;

S2、将纺丝级聚丙烯母粒与导热填料混合后进行挤出造粒,得到导热聚丙烯母粒;将所述导热聚丙烯母粒加入纺粘设备中进行纺丝,得到凉感聚丙烯纺粘无纺布;

S3、按照由外到内的顺序将疏水处理的聚丙烯纺粘无纺布、聚丙烯熔喷无纺布、步骤S1得到的所述亲水抗菌聚丙烯纺粘无纺布和步骤S2得到的所述凉感聚丙烯纺粘无纺布依次复合,得到具备高效防护与舒适度的聚丙烯基口罩。

作为本发明的进一步改进,在步骤S1中,所述亲水聚丙烯纺粘无纺布的制备方法包括如下步骤:

配制含有卤胺前驱体、光引发剂和交联剂的整理液;

将聚丙烯纺粘无纺布置于所述整理液中充分浸渍后,再将浸湿的聚丙烯纺粘无纺布置于透明密闭容器内,进行紫外辐照改性,得到改性纺粘无纺布;

将所述改性纺粘无纺布依次放入无水乙醇、水中进行纯化,烘干后得到所述亲水聚丙烯纺粘无纺布。

作为本发明的进一步改进,所述整理液为无水乙醇体系,包括 5wt%~20wt%的卤胺前驱体、1wt%~5wt%的光引发剂和1wt%~5wt%的交联剂;优选的,所述整理液中,所述卤胺前驱体的浓度为15wt%,所述光引发剂的浓度为1wt%,所述交联剂的浓度为3wt%。

作为本发明的进一步改进,所述透明密闭容器内的温度为30~60℃;优选的,所述透明密闭容器内的温度为60℃。

作为本发明的进一步改进,在步骤S1中,所述氯化处理包括如下步骤:

将所述亲水聚丙烯纺粘无纺布加入氯化溶液中,振荡5~15min后取出,随后用水充分冲洗并烘干,得到所述亲水抗菌聚丙烯纺粘无纺布。

作为本发明的进一步改进,所述氯化溶液为水体系,包括5wt%~15wt%的次氯酸钠;所述氯化溶液的pH值为5~7。

作为本发明的进一步改进,在步骤S2中,所述导热填料占所述导热聚丙烯母粒的质量分数为10wt%~15wt%,优选为13wt%;所述导热填料中包括氮化铝和氮化硼,所述氮化铝和所述氮化硼的质量比为10~14:1~5,优选为 10:3。

作为本发明的进一步改进,在步骤S2中,所述导热聚丙烯母粒经烘干后再次进行所述挤出造粒过程,然后再加入所述纺粘设备中进行纺丝;所述挤出造粒在双螺杆挤出机中进行,所述双螺杆挤出机的造粒温度为 180~200℃,主螺杆转速为40~60rpm,喂料螺杆转速为10~20rpm;所述纺粘设备的纺丝温度为220~240℃,收集距离为40~60cm,牵伸气流压力为 2~3MPa。

作为本发明的进一步改进,所述卤胺前驱体为甲基丙烯酰胺,所述光引发剂为二苯甲酮,所述交联剂为亚甲基双丙烯酰胺。

为实现上述目的,本发明还提供了一种具备高效防护与舒适度的聚丙烯基口罩,该聚丙烯基口罩根据上述技术方案中任一技术方案制备得到,由外到内依次为疏水支撑层、过滤层、亲水抗菌功能层和凉感亲肤层。

本发明的有益效果是:

1、本发明提供的具备高效防护与舒适度的聚丙烯基口罩的制备方法,通过制备亲水抗菌改性聚丙烯纺粘无纺布作为亲水抗菌功能层,并制备凉感聚丙烯纺粘无纺布作为凉感亲肤层,再以聚丙烯熔喷无纺布作为过滤层,以疏水处理的聚丙烯纺粘无纺布作为疏水支撑层,制备出由外到内依次为疏水支撑层-过滤层-亲水抗菌功能层-凉感亲肤层的聚丙烯基口罩,不仅赋予聚丙烯基无纺布高效杀菌抗病毒的性能,还能提高聚丙烯基口罩的佩戴舒适度,实现了防护性与舒适性的协同提升。

2、本发明在制备亲水抗菌改性聚丙烯纺粘无纺布时,通过配制含有卤胺前驱体、光引发剂和交联剂的整理液,利用紫外辐照方法将卤胺前驱体接枝到聚丙烯无纺布表面,在极大缩减处理步骤及时间成本的同时赋予聚丙烯无纺布表面大量卤胺基团;同时,由于卤胺前驱体亲水,经卤胺前驱体改性后的无纺布表面也呈亲水特性,在此基础上再对其进行氯化处理,即可将接枝上的卤胺前驱体转化为卤胺抗菌剂,这样不仅在改性无纺布氯化后能够实现快速杀菌抗病毒功能,而且亲水特性还能够有效吸收水汽,提高佩戴舒适度。并且,本发明通过进一步对整理液中卤胺前驱体及交联剂的含量进行调控,不仅能够获得相对较高的卤胺前驱体接枝率,还能够使无纺布保持较高的柔软度,以满足功能层的使用需求。

3、本发明制得的亲水抗菌聚丙烯纺粘无纺布的纤维孔径较大,其加入并不会导致口罩透气性的直接下降,反而会因为亲水抗菌聚丙烯纺粘无纺布加入新增透湿抗菌的性能,将该亲水抗菌聚丙烯纺粘无纺布与聚丙烯熔喷无纺布的叠加不仅弥补了纺粘无纺布过滤性不足的缺点,而且还填充了熔喷聚丙烯无纺布无亲水及杀菌抗病毒的短板,这将极大拓展了亲水抗菌聚丙烯纺粘无纺布在口罩及其他防护产品的应用。

4、本发明通过制备凉感聚丙烯纺粘无纺布,能够利用凉感聚丙烯纺粘无纺布纤维中导热网络迅速吸收并传输呼吸带来的热量,极大避免了热量在面部的积累,能够有效提高口罩的佩戴舒适度,在高温天气下佩戴将有效的降低因高温而带来的面部及呼吸不适感;同时,亲水抗菌功能层与凉感亲肤层形成的单向导湿结构能够有效将面部积累的水汽吸收,使水汽通过凉感聚丙烯纺粘无纺布渗透到亲水抗菌层中被吸收,并且这种结构能够阻止水分的反向渗透,避免了因水分而造成口罩与皮肤黏着的不适感。

附图说明

图1为本发明提供的具备高效防护与舒适度的聚丙烯基口罩的结构示意图。

图2为本发明制备的聚丙烯基口罩中的亲水抗菌聚丙烯纺粘无纺布的扫描电镜图。

图3为本发明制备的聚丙烯基口罩中的亲水抗菌聚丙烯纺粘无纺布的抗菌效果图。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

本发明提供了一种具备高效防护与舒适度的聚丙烯基口罩的制备方法,包括如下步骤:

S1、将卤胺前驱体接枝到聚丙烯纺粘无纺布上,得到亲水聚丙烯纺粘无纺布;对所述亲水聚丙烯纺粘无纺布进行氯化处理,得到亲水抗菌聚丙烯纺粘无纺布;

S2、将纺丝级聚丙烯母粒与导热填料混合后进行挤出造粒,得到导热聚丙烯母粒;将所述导热聚丙烯母粒加入纺粘设备中进行纺丝,得到凉感聚丙烯纺粘无纺布;

S3、按照由外到内的顺序将疏水处理的聚丙烯纺粘无纺布、聚丙烯熔喷无纺布、步骤S1得到的所述亲水抗菌聚丙烯纺粘无纺布和步骤S2得到的所述凉感聚丙烯纺粘无纺布依次复合,得到具备高效防护与舒适度的聚丙烯基口罩。

在步骤S1中,所述亲水聚丙烯纺粘无纺布的制备方法包括如下步骤:

配制含有卤胺前驱体、光引发剂和交联剂的整理液;

将聚丙烯纺粘无纺布置于所述整理液中充分浸渍后,再将浸湿的聚丙烯纺粘无纺布置于透明密闭容器内,进行紫外辐照改性,得到改性纺粘无纺布;

将所述改性纺粘无纺布依次放入无水乙醇、水中进行纯化,烘干后得到所述亲水聚丙烯纺粘无纺布。

所述整理液为无水乙醇体系,包括5wt%~20wt%的卤胺前驱体、 1wt%~5wt%的光引发剂和1wt%~5wt%的交联剂;优选的,所述整理液中,所述卤胺前驱体的浓度为15wt%,所述光引发剂的浓度为1wt%,所述交联剂的浓度为3wt%;所述卤胺前驱体为甲基丙烯酰胺,所述光引发剂为二苯甲酮,所述交联剂为亚甲基双丙烯酰胺;所述透明密闭容器内的温度为 30~60℃;优选的,所述透明密闭容器内的温度为60℃。

在步骤S1中,所述氯化处理包括如下步骤:

将所述亲水聚丙烯纺粘无纺布加入氯化溶液中,振荡5~15min后取出,随后用水充分冲洗并烘干,得到所述亲水抗菌聚丙烯纺粘无纺布。

所述氯化溶液为水体系,包括5wt%~15wt%的次氯酸钠;所述氯化溶液的pH值为5~7。

在步骤S2中,所述导热填料占所述导热聚丙烯母粒的质量分数为 10wt%~15wt%,优选为13wt%;所述导热填料中包括氮化铝和氮化硼,所述氮化铝和所述氮化硼的质量比为10~14:1~5,优选为10:3。

所述导热聚丙烯母粒经烘干后再次进行所述挤出造粒过程,以保证导热填料均匀分散,然后再加入所述纺粘设备中进行纺丝;所述挤出造粒在双螺杆挤出机中进行,所述双螺杆挤出机的造粒温度为180~200℃,主螺杆转速为40~60rpm,喂料螺杆转速为10~20rpm;所述纺粘设备的纺丝温度为 220~240℃,收集距离为40~60cm,牵伸气流压力为2~3MPa。

本发明还提供了一种具备高效防护与舒适度的聚丙烯基口罩,该聚丙烯基口罩根据上述技术方案中任一技术方案制备得到,由外到内依次为疏水支撑层、过滤层、亲水抗菌功能层和凉感亲肤层。

下面结合具体的实施例和对比例对本发明提供的具备高效防护与舒适度的聚丙烯基口罩及其制备方法进行说明。

实施例1

本实施例提供了一种具备高效防护与舒适度的聚丙烯基口罩的制备方法,包括如下步骤:

S1、制备亲水抗菌聚丙烯纺粘无纺布

S11、制备亲水聚丙烯纺粘无纺布

将甲基丙烯酰胺、二苯甲酮、亚甲基双丙烯酰胺加入无水乙醇中,充分混合后得到整理液;该整理液中,甲基丙烯酰胺的质量分数为15wt%、二苯甲酮的质量分数为1wt%、亚甲基双丙烯酰胺的质量分数为3wt%,余量为无水乙醇;

将聚丙烯纺粘无纺布加入制得的整理液中,浸没5min,随后将浸湿的聚丙烯纺粘无纺布置于透明密闭容器内,并向该透明密闭容器内通入氮气,同时控制该透明密闭容器内的温度为60℃,再开启紫外光照灯进行紫外辐照 5min,得到改性纺粘无纺布;其中,紫外光照灯的额定功率为125W,其玻壳型式为反射型泡状,波长为365~400nm;

将改性纺粘无纺布依次放入无水乙醇、水中进行纯化,烘干后得到亲水聚丙烯纺粘无纺布。

S12、制备亲水抗菌聚丙烯纺粘无纺布

将步骤S11得到的亲水聚丙烯无纺布加入到氯化溶液中,振荡10min后取出,随后用水冲洗三次并烘干,得到亲水抗菌聚丙烯纺粘无纺布;其中,氯化溶液为水体系,该氯化溶液中的次氯酸钠的含量为10wt%,其pH值为 6。

S2、制备凉感聚丙烯纺粘无纺布

将纺丝级聚丙烯母粒与导热填料混合后进行挤出造粒,得到导热聚丙烯母粒;其中,加入的导热填料占导热聚丙烯母粒的质量分数为13%,该导热填料由氮化铝和氮化硼按照质量比10:3混合而成。

将所述导热聚丙烯母粒烘干后再次进行挤出造粒,然后再将其加入纺粘设备中进行纺丝,得到凉感聚丙烯纺粘无纺布;其中,挤出造粒在双螺杆挤出机中进行,所述双螺杆挤出机的造粒温度为190℃,主螺杆转速为50rpm,喂料螺杆转速为15rpm;所述纺粘设备的纺丝温度为230℃,收集距离为50cm,牵伸气流压力为2.5MPa。

S3、制备聚丙烯基口罩

将步骤S1制得的亲水抗菌改性聚丙烯纺粘无纺布作为亲水抗菌功能层,将步骤S2制得的凉感聚丙烯纺粘无纺布作为凉感亲肤层,再以聚丙烯熔喷无纺布作为过滤层,以疏水处理的聚丙烯纺粘无纺布作为疏水支撑层,按照由外到内的顺序将疏水支撑层、过滤层、亲水抗菌功能层和凉感亲肤层依次复合,得到具备高效防护与舒适度的聚丙烯基口罩,其结构示意图如图1所示。

对本实施例步骤S1制得的亲水抗菌改性聚丙烯纺粘无纺布的微观结构进行表征,得到如图2所示的扫描电镜图;并进一步对该亲水抗菌改性聚丙烯纺粘无纺布的抗菌效果进行试验,得到如图3所示的抗菌效果图。结合图 2、图3可以看出,本发明提供的方法能够在纤维表面接枝卤胺抗菌剂,并能够对大肠杆菌和金黄色葡萄杆菌起到高效的杀菌效果。

实施例2~7及对比例1~2

实施例2~7及对比例1~2分别提供了一种具备高效防护与舒适度的聚丙烯基口罩的制备方法,与实施例1相比,不同之处在于改变了步骤S1中配制的整理液的配比,各实施例及对比例对应的整理液的配比如表1所示,其余步骤及参数均与实施例1一致,在此不再赘述。

表1实施例2~7及对比例1~2中整理液的配比

对实施例2~7及对比例1~2制备的具备高效防护与舒适度的聚丙烯基口罩的性能进行测试,结果如表2所示。

表2实施例2~7及对比例1~2制备的聚丙烯基口罩的性能参数

由表2可以看出,整理液中甲基丙烯酰胺及亚甲基双丙烯酰胺的含量较低时,聚丙烯基口罩的抗菌率均处于90%以下,且在亚甲基双丙烯酰胺为0 时,聚丙烯基口罩的抗菌率最低。这是由于:

(1)整理液中甲基丙烯酰胺的含量过低导致亲水抗菌功能层纺粘无纺布所附着的单体较少,接枝率相应降低,氯化后功能层中活性氯含量减少,因此抗菌率降低;然而,甲基丙烯酰胺的含量过高时,由于其自身溶解度,甲基丙烯酰胺会从整理液中析出,结晶后的单体粘附到纺粘无纺布上并不能直接提高接枝率,反而会导致无纺布上接枝不均,且未用于接枝反应的单体过多,增加生产成本;

(2)亚甲基双丙烯酰胺作为交联剂能够有效提高功能层接枝率,且亚甲基双丙烯酰胺本身也是一种卤胺前驱体,氯化后可转化为卤胺抗菌剂,因此亚甲基双丙烯酰胺的加入在提高接枝率的同时还能增加氯化后功能层中活性氯含量,提高功能层抗菌率。亚甲基双丙烯酰胺含量过低时,接枝率较低,氯化后活性氯含量减少,因此对应的抗菌率降低明显;而含量过高时,纺粘无纺布中单体的交联现象明显,不仅会严重堵塞纤维间孔隙、增加过滤阻力,还会导致纺粘无纺布变硬,降低其柔软度,影响功能层的使用性能。

实施例8~11及对比例3~4

实施例8~11及对比例3~4分别提供了一种具备高效防护与舒适度的聚丙烯基口罩的制备方法,与实施例1相比,不同之处在于改变了步骤S1中透明密闭容器内的温度以及氯化溶液中的次氯酸钠含量,各实施例及对比例对应的配比如表3所示,其余步骤及参数均与实施例1一致,在此不再赘述。

表3实施例8~11及对比例3~4中的反应条件设置

对实施例8~11及对比例3~4制备的亲水抗菌聚丙烯纺粘无纺布的性能进行测试,结果如表4所示。

表4实施例8~11及对比例3~4制备的亲水抗菌聚丙烯纺粘无纺布的性能参数

由表4可以看出,透明密闭容器的温度对功能层接枝率影响较大,且同一接枝率下不同氯化溶液中次氯酸钠浓度对功能层中活性氯含量也有较大影响,而活性氯含量的高低又会影响抗菌速率的快慢。因此,本发明通过综合调控透明密闭容器的温度以及氯化溶液中次氯酸钠的含量,优选透明密闭容器内的温度为30~60℃,并优选氯化溶液中次氯酸钠的含量为5wt%~15wt%,以提高功能层的接枝率和抗菌速率。

实施例12~15及对比例5~6

实施例12~15及对比例5~6分别提供了一种具备高效防护与舒适度的聚丙烯基口罩的制备方法,与实施例1相比,不同之处在于改变了步骤S2中导热填料的含量及其配比,各实施例及对比例对应的配比如表5所示,其余步骤及参数均与实施例1一致,在此不再赘述。

表5实施例12~15及对比例5~6中的导热填料含量及其配比

对实施例12~15及对比例5~6制备的凉感聚丙烯纺粘无纺布的性能进行测试,结果如表6所示。

表6实施例12~15及对比例5~6制备的凉感纺粘无纺布的性能参数

由表6可以看出,导热聚丙烯母粒中导热填料含量不同,所制得聚丙烯纺粘无纺布的凉感值有明显差异,导热填料含量过高易导致粉体在聚丙烯基体内部团聚以及堵塞纺丝设备喷丝孔,影响纺丝连续性以及凉感纺粘无纺布品质;而导热填料含量过低则不易在纺粘聚丙烯无纺布纤维中形成导热通路,不利于热量的传导。氮化铝和氮化硼的质量比不同会直接影响佩戴舒适度(人体舒适温度18~23℃),氮化铝单独作为导热填料时导热能力有限,与氮化硼复合后,两者的协同导热效果能够有效传递热量。由于氮化铝导热效率较高,其含量过低将直接影响凉感聚丙烯无纺布的整体导热功能,而含量过高时则需同时提高氮化硼的用量才能显现协同导热效果,但此时导热填料整体加入含量过高,会进一步阻碍纺丝过程。

综上所述,本发明提供了一种具备高效防护与舒适度的聚丙烯基口罩及其制备方法。该制备方法包括如下步骤:将卤胺前驱体接枝到聚丙烯纺粘无纺布上,再进行氯化处理,得到亲水抗菌聚丙烯纺粘无纺布;将纺丝级聚丙烯母粒与导热填料混合后进行挤出造粒,再将得到的导热聚丙烯母粒加入纺粘设备中进行纺丝,得到凉感聚丙烯纺粘无纺布;按照由外到内的顺序将疏水处理的聚丙烯纺粘无纺布、聚丙烯熔喷无纺布、亲水抗菌聚丙烯纺粘无纺布和凉感聚丙烯纺粘无纺布依次复合,得到具备高效防护与舒适度的聚丙烯基口罩。通过上述方式,本发明制得的聚丙烯基口罩不仅具有高效杀菌抗病毒的性能,还具有较高的佩戴舒适度,实现了防护性与舒适性的协同提升。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。