多孔催化剂载体成型体

文献发布时间:2023-06-19 19:07:35

本发明涉及多孔催化剂载体成型体、用于通过乙烯的气相氧化制备环氧乙烷的成型催化剂体、制备成型催化剂体的方法和通过乙烯的气相氧化制备环氧乙烷的方法。

氧化铝(Al

γ-氧化铝具有非常高的表面积。这通常被认为是因为氧化铝分子处于不是非常紧密堆积的晶体结构中的事实。γ-氧化铝是所谓的活性氧化铝或过渡型氧化铝的一种,因为其是可转化成各种多晶型物的许多氧化铝之一。遗憾的是,当γ-氧化铝被加热到高温时,原子结构坍缩,因此表面积显著减小。氧化铝的最致密的结晶形式是α-氧化铝。

环氧乙烷以大批量生产并主要用作制备各种工业化学品的中间体。在乙烯向环氧乙烷的工业氧化中,通常使用包含沉积在多孔载体上的银的非均相催化剂。为了进行非均相催化的气相氧化,通常使含氧气体,例如空气或纯氧和乙烯的混合物经过布置在反应器中的多个管,其中存在催化剂成型体的填料。

催化剂性能通常通过选择性、活性、催化剂选择性和活性的寿命以及机械稳定性表征。选择性是产生所需烯烃氧化物的转化烯烃的摩尔分数。即使选择性的微小改进和更长时间维持选择性也会在工艺效率方面带来巨大的优势。

为了可以有效利用多孔负载型催化剂的内表面,进料气体必须经孔隙扩散以到达内表面积,并且反应产物必须扩散离开这些表面并离开催化剂体。在通过乙烯的气相氧化制备环氧乙烷的方法中,从催化剂体中扩散出环氧乙烷分子可能伴随着由催化剂引发的不想要的进一步反应,如异构化为乙醛,随后完全燃烧成二氧化碳,这降低该方法的整体选择性。分子在孔隙中的平均停留时间和因此发生不想要的进一步反应的程度受催化剂的孔隙结构影响。

催化性能因此受催化剂的孔隙结构影响,其基本取决于催化剂载体的孔隙结构。术语“孔隙结构”被理解为是指载体基质内的空穴的排列,包括孔隙的尺寸、尺寸分布、形状和互连性。其可通过各种方法表征,如水银孔率法、氮气物理吸附或断层扫描法。H.Giesche,“Mercury Porosimetry:A General(Practical)Overview,Part.Part.Syst.Charact.23(2006),9–19提供关于水银孔率法的有用的见解。

EP 2 617 489 A1描述了一种催化剂载体,其中至少80%的孔隙体积存在于直径在0.1至10μm范围内的孔隙中,并且直径在0.1至10μm范围内的孔隙中的孔隙体积的至少80%存在于直径在0.3至10μm范围内的孔隙中。

WO 03/072244 A1和WO 03/072246 A1各自描述了一种催化剂载体,其中至少70%的孔隙体积存在于直径为0.2至10μm的孔隙中,并且直径在0.2至10μm之间的孔隙构成至少0.27mL/g载体的体积。

EP 1 927 398 A1描述了一种催化剂载体,其具有在0.01至100μm的范围内有至少两个最大值的孔径分布,其中这些最大值的至少一个在0.01至1.0μm的范围内。

EP 3 639 923 A1描述了一种成型催化剂体,其具有多峰孔径分布,其中具有在0.1至3.0μm的范围内的最大值和在8.0至100μm的范围内的最大值,其中所述成型催化剂体的总孔隙体积的至少40%来自直径在0.1至3.0μm范围内的孔隙。

WO 2021/038027 A1描述了一种用于制备环氧乙烷的催化剂,其使用具有泡沫状结构的多孔氧化铝载体。

但是,通过它们的孔径分布,例如通过为孔径范围分配总孔体积的分数来表征催化剂载体并未完全表征多孔催化剂载体的形态和可用性。为了正确测定经过多孔固体的孔隙传递质量的特性,必须测定材料的结构参数,如孔隙率、孔隙迂曲度和孔隙收缩。特别地,孔径分布无法显示多孔介质内的通道具有多少弯曲、卷积、闭端和横截面的局部变化,例如收缩。

US 2016/0354760 A1涉及一种多孔体,其包含至少80%α-氧化铝并具有0.3至1.2mL/g的孔隙体积、0.3至3.0m

收缩度σ由以下方程计算,其中ξ是迂曲度且τ是迂曲因子:

来自US 2016/0354760 A1的示例性载体具有在1.6至5.3的范围内的收缩度σ。

仍然非常需要通过优化氧化铝基载体的结构来改进负载型催化剂的性质。载体结构应该具有高的总孔隙体积,以致有可能用大量的银浸渍,同时表面积应该保持足够高以确保催化活性物类,尤其是金属物类的最佳分散。带来载体内的最大传质速率的孔隙结构也是理想的,以使反应物和产物分子的平均孔隙停留时间最小化并限制初级反应产物如环氧乙烷在它们经过负载型催化剂的孔隙扩散时发生不想要的二次反应的程度。此外,尽管有对高孔隙体积和足以在孔隙内高速率传质的孔隙结构的所述要求,该负载型成型催化剂体应该在填充管中具有高密度和高机械强度。

本发明涉及一种多孔催化剂载体成型体,其包含至少85重量%的α-氧化铝,其中所述载体具有如通过水银孔率法测定的在0.5至2.0mL/g的范围内的总孔隙体积,和特征如下的孔隙结构

-在1.0至2.0的范围内的几何迂曲度τ;和

-在0.060至1.0的范围内的有效扩散参数η;

其中几何迂曲度τ和有效扩散参数η由聚焦离子束扫描电子显微镜(FIB-SEM)分析的计算机辅助三维重建通过图像分析算法测定。

根据本发明,几何迂曲度τ和有效扩散参数η由聚焦离子束扫描电子显微镜(FIB-SEM)分析的计算机辅助三维重建通过图像分析算法测定。这种方法被认为能够比现象学方法(phenomenological methods),如水银孔率法更有意义地测定τ和η。水银孔率法基于静态测量,即平衡测量,其对于在动态传输过程中的相关结构参数不够有意义。下文阐述几何迂曲度τ和有效扩散参数η的测定方法。

空间有界的多孔体内的扩散传质的动力学取决于各种考虑因素,包括(i)要传输的流体的固有传输参数,例如在运行条件下的分子扩散系数,和(ii)固体的多孔结构,其决定可能的传输路径。

相干气相中(即没有通过多孔固体限制传输路径)的扩散分子传输过程,由化学化合物的逸度(在理想气体的情况下为浓度)的空间梯度驱动,并通常通过菲克第一定律描述:

其中J代表分子化合物的流速,

其中ε代表固体的孔隙率,τ是固体的孔隙迂曲度,且σ是固体的孔隙收缩度。迂曲度是多孔固体的固有性质,其通常被定义为经过孔隙结构的可能流路长度与该流路两端之间的直线距离的比率。根据其定义,τ采取不小于1的值。

孔隙收缩度σ是多孔固体的另一内在性质,其通常被定义为流路在最窄点(即横截面积最小的点)处的横截面积与流路在最宽点(即横截面积最大的点)处的横截面积之间的比率。基于此处采用的这一普遍接受的定义,σ采取在0至1的范围内的值,其中0是在沿流路的某一点封阻孔隙的收缩值,1是沿总流路具有恒定横截面积的孔隙,例如圆柱形孔隙的收缩值。

因此,如下定义的有效扩散参数(η):

描述了在温度、压力和逸度梯度的其它方面相同的条件下,与在连续气相中的分子扩散相比经过给定多孔固体的分子扩散受到限制的程度。基于其定义,参数η采取在0至1的范围内的值。具有较高η值的固体多孔体具有较高的孔隙扩散传质速率。

以下方程4建立多孔固体的孔隙率、孔径和比表面积之间的关系:

其中A是质量比表面积,f是考虑真实孔隙横截面与圆柱孔隙横截面的方差的任意形状因子,ρ

孔隙率是对应于空穴的多孔固体的总体积的比例。关于经过多孔固体的流体传输的测定,该定义通常仅限于渗出到固体外表面(是连接的)的空穴体积。

孔隙率可通过专业领域中已知的各种实验方法测定,其包括:

(i)气体物理吸附,

(ii)水银孔率法,

(iii)水热孔法或冷冻测孔法和

(iv)由固体的孔隙结构的计算机辅助三维重建借助图像分析算法直接量化。

固体的孔隙结构的三维重建可通过许多断层扫描成像法获得。这些包括x-射线计算机显微断层扫描术(micro-CT)、电子断层扫描术(ET)、聚焦离子束扫描电子显微(FIB-SEM)断层扫描术和核自旋共振(NMR)断层扫描术。记录的(原始)断层图通常由一系列一致的平行六面体(通常是立方体)信息体积或体素组成,它们共同代表所描绘的材料的结构。为每个体素分配与其在3D空间中的几何中心对应的x,y,z坐标,以及包含关于所描绘的材料在特定体素位置的组成的信息的灰度值(例如,0为纯黑,255为纯白)。为了确保描绘的体积具有代表性并且由其确定的结构参数高度准确,优选对边长为材料的中值孔径值的至少10倍,优选为材料的中值孔径值的至少15倍,再更优选为材料的中值孔径值的至少20倍的样品体积进行三维重建。此外,在这方面优选使用导致元素信息单元(体素)的边长为材料的中值孔径值的最多1/10倍,优选为材料的中值孔径值的最多1/20倍,更优选为材料的中值孔径值的最多1/50倍的成像参数。

为了从相应的断层图中提取关于多孔固体的结构信息,通常使用图像分析方法。图像分析通常首先包括原始断层图的分割,即基于体素的个体灰度对比值为重建的断层图中的所有体素分配不同的相,即具有空心孔隙的相和具有实心孔壁的相。

现有技术中已知的分割方法基于例如,如E.Dougherty编辑、Mathematicalmorphology in image processing,第12章,第433-481页,Marcel Dekker,1993和A.Bieniek,A.Moga,Pattern Recognition(2000)33,Issue 6,907-916中描述的分水岭算法,或基于如He,K.等人,Proceedings of the IEEE International Conference onComputer Vision(2017)2961-2969中描述的基于对比掩模区的卷积神经网络算法(contrast mask region-based convolutional neural network algorithms)。固体的孔隙率可被计算为分配给空心孔隙相的体素的总体积与断层图中的所有体素的总体积的比率。

为了促进断层图的分割和提高准确度,即改进单个断层图中的不同相之间的界面的定界,在专业领域中采用各种方法放大这些边界处的对比度差异,而不改变样品材料的结构。单个断层图中的不同相之间的界面是例如多孔材料中的实心框架与空心孔隙的相之间的界面。

一种已知方法是将重金属造影剂,例如钨(W)、铼(Re)或锇(Os)的化合物作为覆盖层沉积在实心基础骨架(solid base skeleton)的表面上。另一种已知方法是金属或合金以金属纳米粒子的形式精细分布在实心基础骨架的表面上。为此,我们提出一种简化且可靠的方法,其包含对含银的环氧化催化剂体(即具有沉积在其上的银的氧化铝载体)的FIB-SEM分析,和在图像分析过程中数学去除银,以检查下方的氧化铝载体的孔隙结构。

在FIB-SEM断层扫描术中,待检查的样品通常用树脂,例如环氧树脂浸渗,以便在SEM成像过程中去除下方的层的背景信号。这样的树脂浸渗因此有助于图像分割。

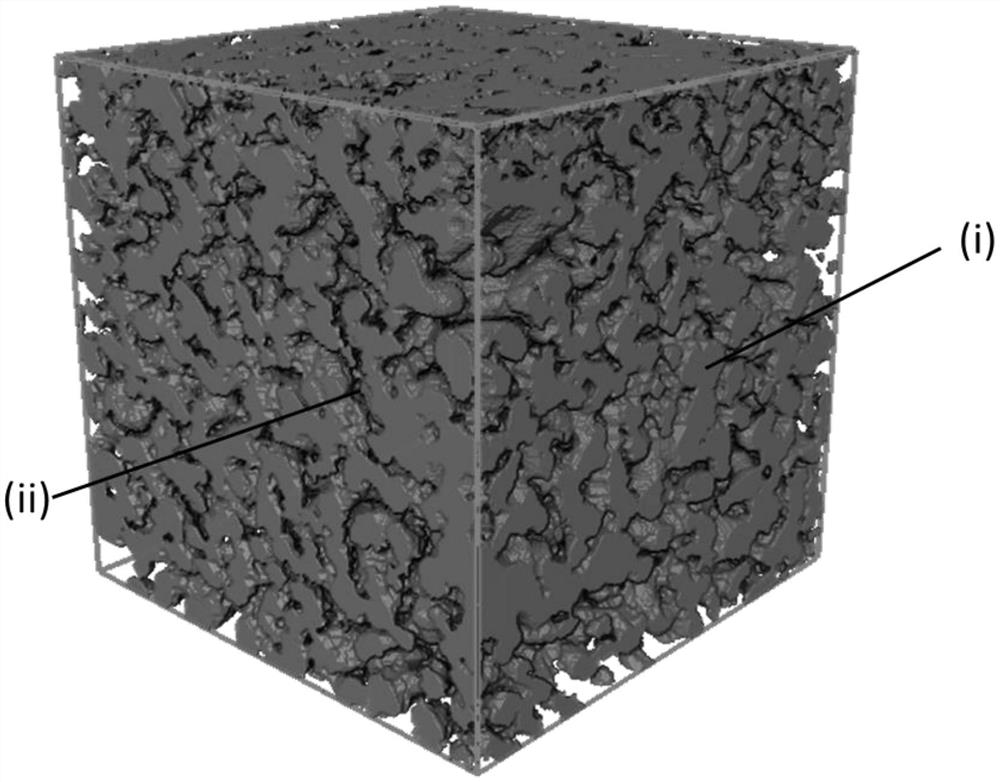

图1至图3显示在分割和分析后获得的多孔金属-Al

孔隙迂曲度是用于描述多孔固体的一个重要的拓扑参数。在正式术语中,这一参数描述了由于传输受到多孔固体限制的事实,允许的流路与直线有何不同。在专业领域有多种已知的方法可用于测定多孔固体的孔隙迂曲度。如Yang,K.等人,Transp.PorousMedia(2019)1-19中所述,迂曲度值的大小取决于用于测定其的程序。专业领域中已知用于测定多孔固体的迂曲度的方法包括以下:

(i)通过测量经多孔固体扩散的非反应性化合物的扩散率,测定扩散迂曲度(VanBrakel,J.,Heertjes,P.,Int.J.Heat Mass Transf.(1974)17(9),1093–1103);

(ii)通过测量被多孔固体包围的电解质流体的有效电导率,测定电迂曲度(Landesfeind,J.等人,J.Electrochem.Soc.(2016)163(7),A1373-A1387);

(iii)通过测量在压力梯度下经多孔固体传输的流体的渗透率,测定水力迂曲度(Clennell,M.B.,Geol.Soc.Lond.,Spec.Publ.(1997)122(1),299–344);

(iv)几何迂曲度被定义为在宏观流动方向上的有效传输路径长度(测地线长度)和直线(欧几里得长度)之间的比率,并可借助应用于固体的孔隙结构的计算机辅助三维重建,例如分段断层图(segmented tomogram)的图像分析算法测定。

用于由固体的孔隙结构的计算机辅助三维重建测定几何迂曲度的已知算法包括如例如Stenzel,O.等人,AICHE J.(2016)62(5),1834-1843和Cecen,A.等人,J.Electrochem.Soc.(2012)159(3),B299-B307中描述的直接最短路径搜索法、如Lindquist,W.B.等人,J.Geophys.Res.Solid Earth(1996)101(B4),8297-8310和Al-Raoush,R.I.,Madhoun,I.T.,Powder Technol.(2017)320,99-107中描述的骨架最短路径搜索法、如Hassouna,M.S.,Farag,A.A.,IEEE Trans.Pattern Anal.Mach.Intell.(2007)29(9),1563-1574和

孔隙收缩度是用于描述多孔固体的另一重要的拓扑参数。在正式术语中,这一参数描述经过传输路径的横截面变化。收缩度通常被定义为沿流路的最窄段(颈部)的横截面积与最宽段(孔隙)的横截面积的比率。根据此处采用的这一定义,孔隙收缩度采取在0至1的范围内的值。替代性的定义可见于文献,如例如Holzer,L.等人;J Mater Sci(2013)48:2934-2952中所论述。在另一种常用的定义中,Petersen将收缩度定义为沿流路的最宽段(孔隙)的横截面积与最窄段(颈部)的横截面积的比率(Petersen,E.E.(1958),Diffusionin a Pore of Varying Cross Section.AIChE J.,4:343-345)。根据此处未采用的这一定义,收缩度采取大于或等于1的值。

关于沿渗透路径的最窄孔隙颈部和最宽孔隙段的信息可借助专业领域中已知的方法推断,如在恒定速率下的汞侵入,如Gao,H.,Li,T.&Yang,L.,J Petrol Explor ProdTechnol 6,309-318(2016)中所述。或者,可以借助应用于固体的孔隙结构的计算机辅助三维重建的图像分析算法测定孔隙和颈部大小。

专业领域中有多种已知的算法可用于确定关于颈部和孔隙直径的信息。通常,这些算法的基础在于首先借助孔隙网络模型(PNM)对固体的3D孔隙结构进行建模。PNM是固体孔隙率的虚拟呈现,其由通常球形的孔隙体和不同大小的圆柱形孔隙收缩组成,这些孔隙收缩根据需要在空间中互相连接以模拟固体中的真实孔隙系统的所有局部几何和拓扑性质。

有各种方法用于由固体的孔隙结构的三维重建构建PNM,例如分段断层图。这些包括如Bryant,S.L.,King,P.R.,Mellor,D.W.,Transp.Porous Media(1993)11(1),53–70和Pilotti,M.Transp.Porous Media(2000)41(3),359–364中描述的颗粒基模型(grain-based models)、如Lindquist,W.B.等人,J.Geophys.Res.Solid Earth(2000)105(B9),21509–21527和Jiang,Z.等人,Water Resour.Res.(2007)43(12)中描述的中轴算法,以及如Al-Kharusi,A.S.,Blunt,M.J.,J.Pet.Sci.Eng.(2007)56(4),219–231和Dong,H.,Blunt,M.J.,Phys.Rev.E(2009)80(3),036307中描述的最大球算法。

有各种可用的软件包可供本领域技术人员通过对固体的孔隙结构的三维断层扫描重建应用上述算法和替代性算法来测定结构参数,如孔隙率、迂曲度和收缩度。这些软件包包括FIJI-

由方程3显而易见,孔隙率ε或孔隙收缩度ε的提高或这两个参数都提高以及孔隙迂曲度τ的降低提高了经过多孔固体的有效扩散系数并因此提高经过孔隙的扩散传质速率。

如所述,由聚焦离子束扫描电子显微镜(FIB-SEM)分析的计算机辅助三维重建通过图像分析算法测定多孔催化剂载体成型体的几何迂曲度τ和有效扩散参数η。更具体地,通过在载体上分散银而获得的催化剂的分段FIB-SEM断层图的图像分析、对与孔隙对应的断层图体素集应用如Gostovic,D.等人,Journal of the American Ceramic Society(2011)94:620-627中所述的质心路径算法来测定孔隙迂曲度。有效扩散参数η被测定为材料的孔隙率ε乘以材料的孔隙收缩度σ乘以τ

多孔催化剂载体成型体具有在1.0至2.0的范围内的几何迂曲度τ。多孔催化剂载体成型体优选具有在1.0至1.75的范围内,更优选在1.0至1.50的范围内,尤其是在1.0至1.30的范围内的几何迂曲度τ。多孔催化剂载体成型体通常具有至少1.05或至少1.1的几何迂曲度τ。

多孔催化剂载体成型体具有在0.060至1.0的范围内,优选在0.065至1.0的范围内,尤其是在0.070至1.0的范围内的有效扩散参数η。多孔催化剂载体成型体通常具有0.8或更小,或0.5或更小,或0.2或更小的有效扩散参数η。

多孔催化剂载体成型体具有如通过水银孔率法测定的在0.5至2.0mL/g的范围内的总孔隙体积。多孔催化剂载体成型体优选具有在0.5至1.2mL/g的范围内,更优选在0.5至1.0mL/g的范围内,尤其是在0.5至0.8mL/g的范围内的总孔隙体积。较低的总孔隙体积可导致金属浸渍溶液的较低吸收率和因此较低催化剂活性。较高的总孔隙体积可导致填充管中的较低密度,因此进而导致较低的催化剂活性。

总孔隙体积通过水银孔率法测定。水银孔率法通过对浸渍在水银中的样品施加受控压力进行。由于水银的高接触角,水银需要外部压力才能渗透到材料的孔隙中。渗透到孔隙中所需的压力水平与孔隙大小成反比。孔隙越大,渗透到孔隙中所需的压力越低。水银测孔计使用获得的压力-侵入数据由Washburn方程确定体积和孔径分布。

水银孔率法可使用来自Micrometrics的AutoPore V 9600水银测孔计(接触角140度、Hg表面张力485达因/厘米、最大排出压力(head pressure)61,000psia)进行。除非另行指明,在此根据DIN 66133测定孔隙率。

多孔催化剂载体成型体优选具有大于450g/L的在填充管中的密度。在填充管中的密度被理解为是指内径为39mm的载体填充的圆柱形管的每升密度。填充管中的密度可通过下述方法测定。

多孔催化剂载体成型体优选具有在450g/L至1000g/L的范围内,优选在480g/L至800g/L的范围内,更优选在500g/L至700g/L的范围内,尤其是在520g/L至650g/L的范围内的在填充管中的密度。在填充管中的较低密度导致催化剂活性降低。在填充管中的较高密度可导致每单位反应器体积的催化剂消耗量不合意地高,或导致压降不利地高,这导致在气体再循环模式下运行的工艺(例如典型的环氧乙烷工艺)中的能耗升高。

多孔催化剂载体成型体可通过如下方法获得,其中

i)提供前体材料,其包含基于无机固体含量计,

-至少50重量%的具有最多600g/L的松散堆积密度、至少0.6mL/g的孔隙体积和至少15nm的平均孔径的过渡型氧化铝;和

-最多30重量%的水合氧化铝;

ii)将所述前体材料成型为成型体;和

iii)煅烧所述成型体以获得多孔催化剂载体成型体。

由过渡型氧化铝形成的α-氧化铝具有蠕虫结构,即没有明确界定的粒子结构和扩展的孔隙率。其通常具有比根据现有技术用于生产催化剂载体的没有内部孔隙率的预成型α-氧化铝粒子细得多的晶体尺寸。这被认为得到具有弯曲和卷积更少的通道的多孔基质。

前体材料包含,基于无机固含量计,至少50重量%的过渡型氧化铝。优选地,前体材料包含,基于无机固含量计,至少60重量%,更优选至少70重量%的过渡型氧化铝,如至少80重量%或至少90重量%,尤其是95至100重量%。

术语“过渡型氧化铝”被理解为是指包含亚稳氧化铝相的氧化铝,如γ-、δ-、η-、θ-、κ-或χ-氧化铝相。过渡型氧化铝优选包含基于过渡型氧化铝的总重量计至少80重量%,优选至少90重量%,更优选至少95重量%,如95至100重量%的选自γ-氧化铝、δ-氧化铝和/或θ-氧化铝的相。

过渡型氧化铝通常为粉末形式。过渡型氧化铝可购得并可通过水合铝化合物,尤其是氢氧化铝和羟基氧化铝(aluminum oxyhydroxides)的热脱水获得。合适的水合铝化合物包含天然存在的化合物和合成化合物,如三氢氧化铝(Al(OH)

水合铝化合物的逐步脱水导致晶格重排。例如,勃姆石可在大约450℃下转化成γ-氧化铝,γ-氧化铝可在大约750℃下转化成δ-氧化铝,δ-氧化铝可在大约1,000℃下转化成θ-氧化铝。当加热到1,000℃时,过渡型氧化铝转化成α-氧化铝。

据推测,由此获得的过渡型氧化铝的形态性质主要取决于用于制备它们的水合铝化合物的形态性质。相应地在Busca,“The Surface of Transitional Aluminas:ACritical Review”,Catalysis Today,226(2014),2-13中描述了衍生自不同拟薄水铝石的氧化铝具有不同的孔隙体积和孔径分布,尽管拟薄水铝石具有类似的表面积(160~200m

在一个优选实施方案中,过渡型氧化铝包含非片状晶体。术语“非片状”是指片形以外的任何形状,例如细长形状,如棒状或针状,或在所有三个空间方向上具有大致相同尺寸的形式。在一个优选实施方案中,过渡型氧化铝包含非片状晶体,例如,如例如WO 2010/068332 A1中所述的棒状晶体,或如例如Busca,“The Surface of TransitionalAluminas:A Critical Review”,Catalysis Today,226(2014),2-13中所述的块状晶体,参见图2c、2d和2e与图2a、2b和2f的比较。优选地,如通过谢乐方程由XRD图样测定的过渡型氧化铝的平均晶体粒度为至少5nm,更优选至少7nm,尤其是至少10nm。

获得具有高孔隙体积和高表面积以及高热稳定性的结晶勃姆石型氧化铝的各种合成方法是例如WO 00/09445 A2、WO 01/02297 A2、WO 2005/014482 A2和WO 2016/022709A1中已知的。WO 2016/022709 A1描述了例如具有115至166

在热处理之前,可以例如用软化水洗涤水合铝化合物以减少杂质含量并且能够获得高纯度过渡型氧化铝。例如,根据Chen等人,J.Solid State Chem.,265(2018),237to243由三水铝石通过水热法获得的结晶勃姆石优选在热处理之前洗涤。

高纯度过渡型氧化铝是优选的,以限制催化剂载体中的杂质,如钠或硅的含量。高纯度过渡型氧化铝可以例如通过如Busca,“The Surface of Transitional Aluminas:ACritical Review”,in Catalysis Today,226(2014),2-13中描述的所谓齐格勒法(在一些情况下也称为ALFOL法)及其变体获得。其它基于铝酸盐,如铝酸钠的沉淀的方法倾向于产生具有相对大量杂质,如钠的过渡型氧化铝。

用于本发明的过渡型氧化铝优选具有基于过渡型氧化铝的总重量计最多1,500ppm,更优选最多600ppm,尤其是10ppm至200ppm的碱金属,例如钠和钾的总含量。有各种已知的洗涤方法能够减少过渡型氧化铝和/或由其获得的催化剂载体的碱金属含量。洗涤可包括用碱、酸、水或其它液体洗涤。

US 2,411,807 A描述了可通过用包含氢氟酸和另一种酸的溶液洗涤来降低沉淀氧化铝中的氧化钠含量。WO 03/086624A1描述了用锂盐水溶液预处理载体以从载体表面除去钠离子。US 3,859,426 A描述了通过用热去离子水重复冲洗而净化耐火氧化物,如氧化铝和二氧化锆。WO2019/039930描述了一种氧化铝纯化方法,其中通过用醇萃取而除去金属杂质。

除碱金属外,也优选控制其它天然存在的杂质的量。

用于本发明的过渡型氧化铝优选具有基于过渡型氧化铝的总重量计最多2000ppm,更优选最多600ppm,尤其是最多400ppm的碱土金属,如钙和镁的总含量。

用于本发明的过渡型氧化铝优选具有基于过渡型氧化铝的总重量计最多10000ppm,更优选最多2000ppm,尤其是最多700ppm的硅含量。

用于本发明的过渡型氧化铝优选具有基于过渡型氧化铝的总重量计最多1000ppm,更优选最多600ppm,尤其是最多300ppm的铁含量。

用于本发明的过渡型氧化铝优选具有基于过渡型氧化铝的总重量计最多1000ppm,更优选最多400ppm,尤其是最多100ppm的不同于上文提到的那些的金属含量,如钛、锌、锆和镧。

过渡型氧化铝具有最多600g/L的松散堆积密度。术语“松散堆积密度”被理解为是指“松散引入时(on loose introduction)”或“自由流动引入时(on free-flowingintroduction)”的密度。“松散堆积密度”因此不同于“振实密度”,在“振实密度”的情况下使用指定的一系列机械冲击并通常实现更高密度。松散堆积密度可通过适当地经由漏斗将过渡型氧化铝倒入量筒测定,确保不要移动或摇动量筒。测定过渡型氧化铝的体积和重量。通过将以克为单位的重量除以以升为单位的体积来测定堆积密度。

低松散堆积密度可能表明高孔隙率和高表面积。过渡型氧化铝优选具有50至600g/L,优选100至550g/L,更优选150至500g/L,尤其是200至500g/L或200至450g/L的松散堆积密度。

过渡型氧化铝具有至少0.6mL/g的孔隙体积。过渡型氧化铝优选具有0.6至2.0mL/g或0.65至2.0mL/g,更优选0.7至1.8mL/g,尤其是0.8至1.6mL/g的孔隙体积。

过渡型氧化铝具有至少15nm的中值孔径值。术语“中值孔径值”在本文中用于表示基于表面积的中值孔径值,即中值孔径(面积)值是累积表面积曲线的第50百分位数处的孔径。过渡型氧化铝优选具有15至500nm,更优选20至450nm,尤其是20至300nm,例如20至200nm的中值孔径值。

水银孔率法和氮气吸附法常用于表征多孔材料的孔隙结构,因为这些方法能够一步测定孔隙率和孔径分布。这两种技术基于不同的物理相互作用并以最佳方式覆盖孔径的特定范围。

在许多情况下,氮气吸附构成足够准确的测定方法,尤其是对于相对较小的孔隙。因此有可能通过氮气吸附测定过渡型氧化铝的孔隙体积和中值孔径值。但是,氮气吸附可能没有充分描述较大的孔隙。

氮气吸附测量可借助Micrometrics ASAP 2420进行。除非另行指明,在此根据DIN66134测定氮气孔隙率。进行根据Barrett-Joyner-Halenda(BJH)的孔径和孔隙体积的分析以获得总孔隙体积(“来自BJH解吸的累积孔隙体积”)和中值孔径值(“来自BJH解吸的平均孔径”)。

水银孔率法可借助Micrometrics AutoPore V 9600水银测孔计(接触角140度、Hg表面张力485达因/厘米、最大排出压力(head pressure)61 000psia)进行。对于过渡型氧化铝的总孔隙体积和中值孔径值,使用来自3nm至1μm的孔径范围的数据。

为了确保足够的准确性,当来自水银孔率法的中值孔径值小于50nm时,过渡型氧化铝的报道的孔隙体积和中值孔径值来自氮气吸附法;或者,当来自水银孔率法的中值孔径值为50nm或更大时,过渡型氧化铝的报道的孔隙体积和中值孔径值来自水银孔率法。

为了避免结果歪曲,应该对已经以从样品中除去物理吸附的物类,例如水分的方式处理过的样品进行氮气吸附测量和水银孔率法。下面描述合适的方法。

过渡型氧化铝的BET表面积可在相对较宽的范围内变化并可通过改变用于获得过渡型氧化铝的水合铝化合物的热脱水条件来调节。过渡型氧化铝优选具有20至200m

合适的过渡型氧化铝可购得。在一些情况下,这样的市售过渡型氧化铝被归类为“中孔隙率氧化铝”或特别是“高孔隙率氧化铝”。合适的过渡型氧化铝是例如都来自Sasol的

过渡型氧化铝可以其商业(“未研磨”)形式使用。氧化铝的这种商业形式包含单粒子或颗粒(初级粒子)的附聚物(次级粒子)。例如,平均(次级)粒径(例如D

未研磨的过渡型氧化铝粉末通常具有10至100μm,优选20至50μm的D

在一个优选实施方案中,过渡型氧化铝包含基于过渡型氧化铝的总重量计至少50重量%,更优选60重量%至90重量%的具有10至100μm,尤其是20至50μm的平均粒度的过渡型氧化铝。过渡型氧化铝可包含基于过渡型氧化铝的总重量计例如最多50重量%,更优选10重量%至40重量%的具有0.5至8μm,优选1至5μm的平均粒度的过渡型氧化铝。

前体材料包含基于无机固含量计最多30重量%的水合氧化铝。前体材料优选包含基于无机固含量计1重量%至30重量%的水合氧化铝,更优选1重量%至25重量%,尤其是1重量%至20重量%,例如3重量%至18重量%。

术语“水合氧化铝”涉及如上所述的水合铝化合物,尤其是氢氧化铝和羟基氧化铝(aluminum oxyhydroxides)。关于过渡型氧化铝的命名法的论述可见于K.Wefers和C.Misra,“Oxides and Hydroxides of Aluminum”,Alcoa Laboratories,1987。合适的水合铝化合物包含天然存在的化合物和合成化合物,如三氢氧化铝(Al(OH)

水合氧化铝优选包含勃姆石和/或拟薄水铝石。在一个优选实施方案中,勃姆石和拟薄水铝石的总量构成水合氧化铝的至少80重量%,更优选至少90重量%,尤其是至少95重量%,如95重量%至100重量%。在一个特别优选的实施方案中,勃姆石的量构成水合氧化铝的至少80重量%,更优选至少90重量%,尤其是至少95重量%,如95重量%至100重量%。

合适的水合氧化铝可购得并包含来自Sasol的

不希望受制于这一推测,但推测,水合氧化铝的存在提高载体的机械稳定性。特别推测,适用于胶体应用的高分散性纳米级水合氧化铝,例如来自Sasol的

水合氧化铝可以部分或完全被合适的替代性铝化合物替代,在这种情况下基本保持载体的机械稳定性。这样合适的替代性铝化合物包含铝醇盐,如乙醇铝和异丙醇铝,硝酸铝、乙酸铝和乙酰丙酮铝。

前体材料可包含液体。液体的存在、类型和量可根据前体材料的所需处理性质进行选择。例如,该液体的存在可能对获得可成型前体材料是理想的。

该液体通常选自水,尤其是去离子水,和/或包含选自盐,如乙酸铵和碳酸铵;酸,如甲酸、硝酸、乙酸和柠檬酸;碱,例如氨、三乙胺和甲胺;表面活性剂,例如三乙醇胺、泊洛沙姆、脂肪酸酯和烷基聚葡糖苷;亚微米级粒子,包括金属氧化物,例如二氧化硅、二氧化钛和二氧化锆;粘土;和/或聚合物粒子,例如聚苯乙烯和聚丙烯酸酯的可溶性和/或可分散性化合物的水溶液。该液体优选是水,尤其是去离子水。液体的典型量在基于前体材料的无机固含量计10重量%至60重量%的范围内变化。

前体材料可包含附加组分,其可以是加工助剂或专门为调节最终催化剂载体的物理性质引入。附加组分包括造孔材料、润滑剂、有机粘合剂和/或无机粘合剂。

前体材料可包含基于前体材料的总重量计1.0重量%至60重量%,优选3重量%至50重量%的总量的有机材料,如造孔材料、润滑剂和有机粘合剂。

前体材料可包含基于前体材料的总重量计1.0重量%至10重量%,优选3重量%至8重量%的量的润滑剂和有机粘合剂。

造孔材料可用于在载体中提供额外和/或更宽的孔隙。更宽孔隙的额外孔隙体积也可有利地使得在催化剂的生产中能够更高效浸渍载体。优选在成型体的热处理中基本完全除去造孔材料。造孔可通过各种机制实现,例如通过在氧气存在下燃烧(即氧化)、分解、升华或挥发。

合适的造孔材料包括

-可热分解材料,如草酸、丙二酸、碳酸铵或碳酸氢铵;

-烧失材料,例如热可燃生物材料,如阿拉伯树胶、锯屑和磨碎物,尤其是磨碎坚果壳,如磨碎山核桃壳、腰果壳、胡桃壳或榛子壳;和/或

-有机聚合物,例如

-多糖,如淀粉、橡胶、纤维素和纤维素衍生物,包括取代纤维素,如甲基纤维素、乙基纤维素和羧乙基纤维素,以及纤维素醚;

-聚烯烃,如聚乙烯和聚丙烯;

-芳烃聚合物,如聚苯乙烯;

-聚碳酸酯,例如聚(碳酸亚丙酯);和

-木质素;

-含碳材料,如

-石墨;

-粉末状含碳化合物,如焦炭,或活性炭粉末;和

-研磨或未研磨的碳纤维。

可热分解材料,如草酸、丙二酸、碳酸铵或碳酸氢铵在热处理时分解并分解成可能可燃或不可燃的挥发性较小分子。例如,丙二酸在热处理时主要分解成乙酸和二氧化碳。这样的可热分解材料可在工业过程中提供某些优点,因为这些材料通常可获自具有一定纯度的工业来源以使它们不会将杂质引入载体。

为了避免形成爆炸性气氛,使用可热分解材料的成型体的煅烧优选在氧含量降低,例如最多10体积%或最多5体积%的气氛中进行。当热分解在相对较低的温度下进行时,可将该方法可靠地控制在远低于在可分解材料的分解中形成的潜在可燃分子的着火温度。这即使在热处理装置内的气氛中的氧气浓度相对较高的情况下也能够实现热处理的安全性能。在这种情况下,有可能使用空气气氛。

合适的润滑剂包含

-石墨;

-矿脂、矿物油或润滑脂;

-脂肪酸,如硬脂酸或棕榈酸;脂肪酸盐,例如硬脂酸盐,如硬脂酸钾、硬脂酸镁和硬脂酸铝,或棕榈酸盐,如棕榈酸钾、棕榈酸镁和棕榈酸铝;脂肪酸衍生物,如脂肪酸的酯,尤其是饱和脂肪酸的酯,如硬脂酸酯,如硬脂酸甲酯和硬脂酸乙酯;和/或

-可成型的有机固体,例如蜡,如石蜡和鲸蜡醇棕榈酸酯。

优选的是,润滑剂没有将任何无机杂质引入催化剂载体。在上述润滑剂中,优选的是石墨、硬脂酸、硬脂酸铝及其组合。

有机粘合剂,有时也称为“临时粘合剂”,可用于改进前体材料的可成型性和保持“生坯”相,即未焙烧相的完整性,其中将混合物成型为成型体。优选在成型体的热处理过程中基本完全除去有机粘合剂。

合适的有机粘合剂包含

-聚乙烯基内酰胺聚合物,如聚乙烯基吡咯烷酮,或乙烯基吡咯烷酮共聚物,如乙烯基吡咯烷酮-乙酸乙烯酯共聚物;

-醇类,尤其是多元醇,如二醇或甘油;和/或

-聚烷撑二醇,例如聚乙二醇。

有利地,造孔材料和加工助剂,例如有机粘合剂和润滑剂具有低灰分含量。术语“灰分含量”被理解为是指在有机材料在空气下在高温下燃烧后,即在成型体的热处理后残留的不燃分数。灰分含量优选为基于有机材料的总重量计低于0.1重量%。

此外,造孔材料和加工助剂,例如有机粘合剂和润滑剂在成型体的热处理过程中,即在热分解或燃烧的过程中优选没有形成任何显著量的附加挥发性可燃成分,例如一氧化碳、氨或可燃有机化合物。过量的挥发性有机成分可能产生爆炸性气氛。对于燃烧或分解工艺步骤,优选使用适当的安全概念。

无机粘合剂是有助于氧化铝粒子的充分粘合并提高α-氧化铝成型体的机械稳定性的永久性粘合剂。无机粘合剂包括在煅烧时仅形成氧化铝的那些。对本申请而言,这些无机粘合剂被称为本征型(intrinsic)无机粘合剂。这样的本征型无机粘合剂包括如上所述的水合氧化铝。

相反,非本征型(Extrinsic)无机粘合剂在煅烧时并非仅形成氧化铝。合适的非本征型无机粘合剂是专业领域中常规使用的所有无机物类,例如含硅物类,如二氧化硅或硅酸盐,包括粘土,如高岭石,或金属氢氧化物、金属碳酸盐、金属硝酸盐、金属乙酸盐或金属氧化物如二氧化锆、二氧化钛或碱金属氧化物。由于非本征型无机粘合剂引入可能对催化剂性能具有不利影响的杂质,它们优选以受控量存在。前体材料优选包含基于前体材料的无机固含量计0.0重量%至5.0重量%,优选0.05重量%至1.0重量%的非本征型无机粘合剂。在一个优选实施方案中,前体材料不包含非本征型无机粘合剂。

前体材料通常通过其组分的干混合和任选随后加入液体提供。前体材料可通过挤出、压片、造粒、浇铸、成型或微挤出,尤其是通过挤出或压片成型为成型体。

选择成型体和因此催化剂的尺寸和形状以使由成型体获得的催化剂有可能适当填充在反应器管中。由适用于本发明的催化剂的成型体获得的催化剂优选用于具有6至14m的长度和20mm至50mm的内径的反应器管。一般而言,该载体由最大延伸度为3至20mm,如4至15mm,尤其是5至12mm的个体组成。最大延伸度被理解为是指载体的外圆周上的两个点之间的最长直线。

成型体的形状特别不受限制,并且可以具有任何技术上可能的形状,其例如取决于成型工艺。载体可以例如是实心挤出物或空心挤出物,例如空心圆柱体。在另一实施方案中,载体的特征可在于多叶结构。多叶结构被理解为是指具有在圆柱体的圆周上沿圆柱体高度延伸的多个空腔,例如凹槽或沟槽的圆柱体结构。通常,这些空腔围绕圆柱体的圆周基本等距离排列。

载体优选具有实心挤出物,例如丸粒或圆柱体,或空心挤出物,例如空心圆柱体的形状。在一个优选实施方案中,该成型体通过挤出,例如微挤出成型。在这种情况下,前体材料适当地包含液体,尤其是水,以形成可成型前体材料。

在一个优选实施方案中,挤出包含在加入液体之前将至少一种固体组分引入混合装置。优选使用基于辊的混合机(混磨机(Mix-Muller),H型辊)或卧式混合机,例如

前体材料通常经由成型孔挤出。根据成型体的所需几何选择成型孔的横截面。

用于挤出的成型孔可包含模头和心轴,在这种情况下模头基本决定成型体的外表面积,而心轴基本决定任何通道的形状、尺寸和位置。合适的挤出工具描述在例如WO2019/219892 A1中。

成型体的形状的几何由经其挤出前体材料的挤出装置的几何界定。通常,挤出物的形状的几何略微不同于挤出装置的几何,但基本具有上述几何性质。形状的绝对尺寸通常略低于挤出物的尺寸,这归因于形成α-氧化铝所需的高温和挤出物冷却时的收缩。收缩程度取决于在煅烧中使用的温度和成型体的成分。因此,应该常规调整用于挤出的成型孔的尺寸以虑及在后续煅烧过程中的挤出物收缩。

如果成型体包含多个通道,通道的轴通常平行行进。但是,成型体可能围绕它们的z轴(高度)略微弯曲或扭曲。通道的横截面的形状可能略微不同于上述所需理想几何形式。在大量成型体的情况下,少数成型催化剂体的个别通道可能被封闭。通常,由于生产过程,在xy平面中的成型催化剂体的端面或多或少是不平整的,而非光滑的。成型体的高度(成型体在z方向上的长度)通常并非对于所有成型体都完全相同,而是构成一定的分布,其具有作为算术平均值的平均高度。

挤出物优选在仍然湿的同时切割成所需长度。优选以基本垂直于其圆周面的角度切割挤出物。为了减小与挤出装置的几何的不合意偏差,挤出物可替代性地相对于与挤出物的圆周面垂直的角度以最多30°,例如10°或20°的倾角切割。

如在挤出过程和/或挤出物的进一步加工,例如切割步骤中发生的几何偏差原则上也可能存在于本发明的多孔催化剂载体中而不会显著降低其孔隙结构的有利作用。本领域技术人员清楚的是,由于所有生产方法在一定程度上固有的不精确性,根本无法实现完美的几何形式。

在另一实施方案中,前体材料借助如WO 2019/072597 A1中描述的微挤出法成型为成型体。

在另一实施方案中,前体材料使用如WO 2020/053563 A1中描述的凝胶浇铸(gelcasting)法成型为成型体。

在进一步实施方案中,前体材料通过压片成型为成型体。在这种情况下,前体材料通常不包含任何液体。压片是一种加压团聚(press agglomeration)方法。将粉末状或先前附聚的散装材料引入具有在两个冲头之间的模具的压模,通过单轴压缩进行压实并成型为实心压实体。这种操作分为四个部分:计量引入、压实(弹性变形)、塑性变形和排出。例如在旋转压机或偏心压机上进行压片。

如果需要,上冲头和/或下冲头可具有凸起销(protruding pins)以形成内部通道。也可能为压制冲头配备多个活动销,以使冲头可例如配备四个销以制成具有四个孔(通道)的成型体。这样的工具的典型配置可见于例如US 8,865,614 B2。

压片中的压制力影响散装材料的压实。在实践中,已经发现适当的是,通过选择相应的压缩力控制多孔催化剂载体的侧向抗压强度并通过随机取样进行检查。在本发明中,侧向抗压强度是使存在于两个平行平板之间的多孔催化剂载体破裂的力,催化剂载体的两个平坦的平行端面相对于平行平板成直角。

对于压片,通常有利的是使用润滑剂,特别是上文提到的那些。为了改进压片性质,有可能使用预造粒和/或筛分步骤。对于预造粒,有可能使用碾压机(rollcompressor),例如来自Fitzpatrick的

在煅烧之前,可将成型体干燥,尤其是当前体材料包含液体时。适当地在20至400℃,尤其是30至300℃,例如70至150℃的温度下进行干燥。干燥通常进行最多100小时,优选0.5小时至30小时,更优选1小时至16小时的时间。

干燥可以在任何气氛中,例如在含氧气氛,如空气、氮气或氦气,或其混合物中,优选在空气中进行。干燥通常在烘箱中进行。炉的类型不受特别限制。可以例如使用固定式空气循环烘箱、旋转圆柱形烘箱或隧道式烘箱。可以直接和/或间接供热。

优选为干燥步骤使用在合适温度下的来自燃烧过程的烟气(排气)。烟气可以稀释或非稀释形式使用以实现直接加热并除去从成型体中释放的蒸发水分和其它组分。通常使排气经过如上所述的烘箱。在另一优选实施方案中,来自煅烧工艺步骤的排气用于直接加热。

干燥和煅烧可在分开的设备中依序进行,并且可以在分批或连续法中进行。有可能使用中间冷却。在另一实施方案中,干燥和煅烧在同一设备中进行。在分批法中,有可能使用时间分辨的温度斜坡(time-resolved temperature ramp)(程序)。在连续法中,有可能使用空间分辨的温度斜坡(spatially resolved temperature ramp)(程序),例如当成型体连续传导经过不同温度的区域(区带)时。

优选使用现有技术中已知的热集成措施改进能量效率。例如,因此有可能使用来自一个工艺步骤或工艺阶段的相对较热的排气通过直接(混合)或间接(热交换器)手段加热不同工艺步骤或不同工艺阶段中的进料气、设备或成型体。同样也可能利用热集成在进一步处理或实施之前冷却相对较热的排气料流。

将成型体煅烧以获得多孔催化剂载体。煅烧温度和时间因此足以将至少一部分过渡型氧化铝转化成α-氧化铝,这意味着将过渡型氧化铝中的至少一部分亚稳氧化铝相转化成α-氧化铝。

通常,在至少1100℃,如至少1300℃,优选至少1350℃,更优选至少1400℃,尤其是至少1450℃的温度下进行煅烧。优选在0.5巴至35巴,尤其是0.9至1.1巴的绝对压力下,例如在大气压(大约1013毫巴)下进行煅烧。加热的总持续时间通常为0.5至100小时,优选为2至20小时。

煅烧通常在炉中进行。炉的类型不受特别限制。可以例如使用如固定式空气循环炉、旋转炉或隧道炉之类的炉,或如回转燃烧炉或隧道式燃烧炉之类的燃烧炉,尤其是辊底式炉(roller hearth furnaces)。

煅烧可以在任何气氛中,例如在含氧气氛,如空气、氮气或氦气,或其混合物中进行。优选地,尤其在成型体包含可热分解材料或烧失材料时,煅烧至少部分或完全在氧化气氛中,如在含氧气氛,如空气中进行。

如上所述,造孔材料和加工助剂,例如有机粘合剂和润滑剂,优选在成型体煅烧时没有形成任何显著量的附加挥发性可燃组分,例如一氧化碳或可燃有机化合物。也可通过在煅烧过程中限制气氛中的氧气浓度而避免爆炸性气氛,例如限制在低于附加可燃组分的极限氧气浓度(LOC)的氧气浓度。LOC,也称为最低氧气浓度(MOC),是在其以下不可能发生燃烧的极限氧气浓度。

有可能适当地将稀空气或氧气含量有限的气体再循环料流与氧气富集料流(stream for oxygen enrichment)一起使用,其也补偿气体吹扫料流。在另一种方法中,有可能通过限制附加可燃组分的形成速率来避免爆炸性气氛。可以通过逐渐加热到煅烧温度或通过逐步加热来限制附加可燃组分的形成速率。当逐步加热的情况下,适当地将温度在近似燃烧温度下保持数小时,然后加热到1000℃的温度。在连续煅烧过程中,也可能控制成型体进给到煅烧装置,例如炉的进料速率以限制附加可燃组分的形成速率。

根据造孔材料、润滑剂、有机粘合剂和气体成分的性质,有可能使用排气处理以净化在煅烧中获得的排气。优选有可能使用酸性或碱性吸收器、火炬或催化燃烧、DeNOx处理或其组合进行排气处理。

优选的是逐步加热。在逐步加热的情况下,可将成型体放置在高度洁净和惰性的耐火燃烧舱(combustion capsule)中,其移动经过具有几个加热区,例如2至8或2至5个加热区的炉。惰性耐火燃料舱(fuel capsule)可由α-氧化铝或刚玉,尤其是α-氧化铝制成。

多孔催化剂载体通常具有在0.5至5.0m

如通过水银孔率法测定,多孔催化剂载体中的直径在0.1至1μm范围内的孔隙中存在的孔隙体积通常为总孔隙体积的至少40%。多孔催化剂载体中的直径在0.1至1μm范围内的孔隙中存在的孔隙体积为总孔隙体积的至少50%,更优选为总孔隙体积的至少55%,尤其是总孔隙体积的至少60%,如总孔隙体积的至少65%或至少70%。多孔催化剂载体中的直径在0.1至1μm范围内的孔隙中所含的孔隙体积通常为总孔隙体积的优选40%至99%,更优选45%至99%,尤其是50%至97%。

多孔催化剂载体通常具有最多0.50的直径在大于1至10μm范围内的孔隙中存在的孔隙体积与直径在0.1至1μm范围内的孔隙中存在的孔隙体积的比率r

多孔载体包含基于载体的总重量计至少85重量%,优选至少90重量%,更优选至少95重量%,尤其是至少97.5重量%的α-氧化铝。α-氧化铝的量可以例如通过x-射线衍射分析测定。

在一个实施方案中,多孔催化剂载体成型体具有

-在0.5至5.0m

-通过水银孔率法测定的至少0.5mL/g的总孔隙体积;和

-如通过水银孔率法测定,直径在0.1至1μm范围内的孔隙中存在的孔隙体积为总孔隙体积的至少40%;

其中直径在大于1至10μm范围内的孔隙中存在的孔隙体积与直径在0.1至1μm范围内的孔隙中存在的孔隙体积的比率r

在一个优选实施方案中,多孔载体为单个成型体的形式,例如如上所述的形式。多孔催化剂载体优选为具有外表面、第一侧面(lateral face)、第二侧面和至少一个从第一侧面延伸到第二侧面的内部通道的单个成型体的形式。

催化剂载体的几何表面积SA

在优选范围内的SA

多孔催化剂载体成型体优选不具有在其表面上的任何洗涂粒子(washcoatparticles)或洗涂层(washcoat layer),以充分保持未涂覆载体的孔隙率。

多孔催化剂载体成型体可包含杂质,例如钠、钾、镁、钙、硅、铁、钛和/或锆。这些杂质可通过前体材料的成分引入,尤其是无机粘合剂或用于改进机械稳定性的助剂。在一个实施方案中,多孔催化剂载体成型体包含,基于载体的总重量计

-总量最多1500ppmw的钠和钾;

-最多2000ppmw的钙;

-最多1000ppmw的镁;

-最多10 000ppmw的硅;

-最多1000ppmw的钛;

-最多1000ppmw的铁;和/或

-最多10 000ppmw的锆。

低钠含量是优选的,以防止负载的金属偏析(secretion)和避免负载的组分发生任何改变。

本发明还涉及用于通过乙烯的选择性气相氧化(环氧化)制备环氧乙烷的成型催化剂体,即环氧化催化剂,其包含沉积在如上所述的多孔催化剂载体上的基于成型催化剂体的总重量计至少15重量%的银。

成型催化剂体通常包含基于成型催化剂体的总重量计15重量%至70重量%的银,优选20重量%至60重量%的银,更优选25重量%至50重量%或30重量%至50重量%的银。在这一范围内的银含量能够实现由各成型催化剂体引发的转化率与生产成型催化剂体的成本效率之间的有利平衡。

除银外,成型催化剂体还可包含一种或多种促进剂物类。促进剂物类是指与不含该组分的催化剂相比带来催化剂的一种或多种催化性质的改进的组分。促进剂物类可以是专业领域中已知的改进银催化剂的催化性质的那些物类的任一种。催化性质的实例是操作能力(抗失控性)、选择性、活性、转化率和催化剂寿命。

成型催化剂体可包含有效作为促进剂的量的过渡金属或两种或更多种过渡金属的混合物。合适的过渡金属可以例如是来自元素周期表的第IIIB族(钪族)、第IVB族(钛族)、第VB族(钒族)、第VIB族(铬族)、第VIIB族(锰族)、第VIIIB族(铁、钴、镍族)、第IB族(铜族)和第IIB族(锌族)及其组合的元素。通常,过渡金属是前过渡金属,即来自第IIIB、IVB、VB或VIB族,例如铪、钇、钼、钨、铼、铬、钛、锆、钒、钽、铌或其组合。在一个实施方案中,过渡金属促进剂以相对于成型催化剂体的总重量计150ppm至5000ppm,通常225ppm至4000ppm,最通常300ppm至3000ppm的总量存在,以金属表示。

在列举的过渡金属促进剂中,铼(Re)是用于具有高选择性的乙烯环氧化催化剂的特别有效的促进剂。成型催化剂体中的铼组分可以是任何合适的形式,但通常是一种或多种含铼化合物(例如氧化铼)或络合物。

在一些实施方案中,成型催化剂体可包含有效作为促进剂的量的碱金属或两种或更多种碱金属的混合物。合适的碱金属促进剂是例如,锂、钠、钾、铷、铯或其组合。碱金属,例如钾的量通常为相对于成型催化剂体的总重量计50ppm至5000ppm,优选300ppm至2500ppm,更优选500ppm至1500ppm,基于碱金属计。碱金属的量取决于由多孔催化剂载体引入的碱金属量和由下述浸渍溶液引入的碱金属量。

特别优选的是重碱金属如铯(Cs)或铷(Rb)与轻碱金属如锂(Li)、钠(Na)和钾(K)的组合。

成型催化剂体还可包含第IIA族碱土金属或两种或更多种第IIA族碱土金属的混合物。合适的碱土金属促进剂是,例如,铍、镁、钙、锶和钡或其组合。碱土金属促进剂的使用量可类似于碱金属或过渡金属促进剂的量。

成型催化剂体还可包含有效作为促进剂的量的主族元素或两种或更多种主族元素的混合物。合适的主族元素包含元素周期表的第IIIA族(硼族)至第VIIA族(卤素族)中的任何元素。例如,成型催化剂体可包含有效作为促进剂的量的硫、磷、硼、卤素(例如氟)、镓或其组合。

成型催化剂体还可包含有效作为促进剂的量的稀土金属或两种或更多种稀土金属的混合物。稀土金属包含原子序数为57至103的任何元素。这些元素的一些实例是镧(La)、铈(Ce)和钐(Sm)。稀土金属促进剂的使用量可类似于过渡金属促进剂的量。

本发明还涉及一种生产如上所述的成型催化剂体的方法,其中

a)优选在减压下用银浸渍溶液浸渍如上所述的多孔催化剂载体成型体;和任选对浸渍的多孔催化剂载体成型体施以干燥;和

b)对浸渍的多孔催化剂载体成型体施以热处理;

其中步骤a)和b)任选重复。

显然,如果适当,成型催化剂体的所有实施方案也适用于生产成型催化剂体的方法。

为了获得具有高银含量的成型催化剂体,步骤i)和ii)可以重复多次。在这种情况下,据推测,在第一个(或后续直至倒数第二个)浸渍/煅烧周期后获得的催化剂中间体包含目标Ag和/或促进剂浓度总量的一部分。然后再次用银浸渍溶液浸渍该催化剂中间体,并煅烧以获得目标Ag和/或促进剂浓度。

有可能使用专业领域中已知的任何适用于浸渍耐火载体的银浸渍溶液。银浸渍溶液通常包含羧酸银,例如草酸银,或羧酸银和草酸的组合,在胺类络合剂,例如C

在热处理的过程中,银浸渍溶液的液体成分蒸发,以致包含银离子的银化合物从溶液中沉淀并沉积在多孔载体上。至少一部分沉积的银离子随后在进一步加热时转化为金属银。基于浸渍的多孔催化剂载体中的银的总摩尔量计,优选至少70摩尔%的银化合物,更优选至少90摩尔%,再更优选至少95摩尔%,尤其是至少99.5摩尔%或至少99.9摩尔%,即基本所有银离子。可以例如借助x-射线衍射图样(XRD)测定转化为金属银的银离子的量。

热处理也可被称为煅烧工艺。有可能使用专业领域中已知用于此目的的任何煅烧工艺。煅烧方法的合适实例描述在US 5,504,052 A、US 5,646,087 A、US 7,553,795 A、US8,378,129 A、US 8,546,297 A、US 2014/0187417 A1、EP 1 893 331 A1或WO 2012/140614A1中。热处理可以以连续方法进行,或在煅烧气体至少部分再循环下进行。

热处理通常在炉中进行。炉的类型不受特别限制。可以例如使用固定式空气循环炉、旋转炉或隧道炉。在一个实施方案中,热处理包括使加热气体料流经过浸渍体。热处理的持续时间通常在5min至20h,优选5min至30min的范围内。

热处理温度通常在200至800℃,优选210至650℃,更优选220至500℃,尤其是220至350℃的范围内。在40至200℃的温度范围内的加热速率优选为至少20K/min,更优选至少25K/min,例如至少30K/min。可以通过使加热气体在高气体流量下经过浸渍的耐火载体或浸渍的催化剂中间体而实现高加热速率。

该气体的合适吞吐量可在每千克浸渍体例如1至1000m

直接测定加热浸渍体的温度可能具有实际困难。因此,在热处理的过程中使加热的气体经过浸渍体时,加热的浸渍体的温度被认为是在气体刚经过浸渍体后的气体温度。在一个实际实施方案中,将浸渍体置于合适的表面,例如金属丝编织带或穿孔煅烧带上,并通过紧邻与最先接触气体的一侧相反的浸渍体的另一侧放置的一个或多个热电偶测量气体的温度。热电偶适当地靠近浸渍体安置,例如距离浸渍体1至30mm,如1至3mm或15至20mm。

多个热电偶的使用可改进温度测量的准确度。如果使用多个热电偶,这些可以均匀分布在浸渍体位于金属丝网上的表面或穿孔煅烧带的宽度上。平均值被认为是在气体刚经过浸渍体后的气体温度。为了将浸渍体加热到上述温度,该气体通常具有220至800℃,优选230至550℃,尤其是240至350℃的温度。

优选的是逐步加热。在逐步加热的情况下,将浸渍体放置在传送带上,其移动经过具有几个加热区,例如2至8或2至5个加热区的炉。热处理优选在惰性气氛,例如氮气、氦气或其混合物中,尤其在氮气中进行。

本发明进一步涉及一种通过乙烯的选择性气相氧化(环氧化)制备环氧乙烷的方法,其包含使乙烯和氧气在如上所述的成型催化剂体存在下反应。

显然,如果适当,成型催化剂体的所有实施方案也适用于在成型催化剂体存在下制备环氧乙烷的方法。

环氧化可通过本领域技术人员已知的任何方法进行。有可能使用现有技术的环氧乙烷制备工艺中可使用的任何反应器,例如外部冷却的管壳式反应器(参见Ullmann'sEncyclopedia of Industrial Chemistry,第5版,第A-10卷,第117-135、123-125页,VCH-Verlagsgesellschaft,Weinheim 1987)或具有松散催化剂床和冷却管的反应器,例如DE34 14 717 A1、EP 0 082 609 A1和EP 0 339 748 A2中描述的反应器。

环氧化优选在至少一个管式反应器中,优选在管壳式反应器中进行。在工业规模下,乙烯环氧化优选在包含数千个管的多管反应器中进行。将催化剂引入管中,这些管存在于充满冷却剂的壳内。在商业应用中,内管直径通常在20至40mm的范围内(参见例如US 4,921,681 A)或大于40mm(参见例如WO 2006/102189 A1)。

为了由乙烯和氧气制备环氧乙烷,可以在如例如DE 25 21 906 A、EP 0 014 457A2、DE 23 00 512 A1、EP 0 172 565 A2、DE 24 54 972 A1、EP 0 357 293 A1、EP 0 266015 A1、EP 0 085 237 A1、EP 0 082 609 A1和EP 0 339 748 A2中所述的常规反应条件下进行反应。另外有可能将惰性气体如氮气或在反应条件下为惰性的气体,例如蒸汽、甲烷,以及任选反应慢化剂,例如卤代烃如氯乙烷、氯乙烯或1,2-二氯乙烷添加到由乙烯和分子氧组成的反应气体中。

反应气体的氧含量优选在不存在爆炸性气体混合物的范围内。用于制备环氧乙烷的反应气体的合适组成可包含例如10体积%至80体积%,优选20体积%至60体积%的量的乙烯。反应气体的氧含量优选在不大于10体积%,优选不大于9体积%,更优选不大于8体积%,最优选不大于7.5体积%的范围内。

反应气体优选包含基于反应气体的总重量计0至15重量ppm的量,优选0.1至8重量ppm的量的含氯反应慢化剂,如氯乙烷、氯乙烯或1,2-二氯乙烷。反应气体的剩余部分通常由烃类,如甲烷以及惰性气体,如氮气组成。此外,在反应气体中也可能存在其它物质,如蒸汽、二氧化碳或稀有气体。

进料(即供应到反应器的气体混合物)中的二氧化碳浓度通常取决于催化剂选择性和二氧化碳脱除装置的效率。进料中的二氧化碳浓度优选为最多3体积%,更优选小于2体积%,尤其是小于1体积%。在US 6,452,027B1中描述了一种示例性的二氧化碳脱除装置。

反应混合物的上述成分可各自任选包括少量杂质。乙烯可例如以适用于本发明的气相氧化的任何纯度使用。合适的纯度包含但不限于通常具有至少99%纯度的聚合物级乙烯和通常具有小于95%纯度的化学级乙烯。杂质通常尤其由乙烷、丙烷和/或丙烯组成。

乙烯到环氧乙烷的反应或氧化通常在升高的催化剂温度下进行。优选的是在150至350℃,更优选180至300℃,再更优选190至280℃,尤其是200至280℃的范围内的催化剂温度。本发明因此还提供如上所述的方法,其中在180至300℃,优选200至280℃的催化剂温度下进行氧化。催化剂温度可通过催化剂床内的热电偶测定。如本文所用,催化剂温度或催化剂床的温度被认为是催化剂粒子的重均温度。

本发明的反应(氧化)优选在5至30巴的压力下进行。除非另有说明,本文中的所有压力是绝对压力。特别优选在5至25巴,例如10巴至24巴,尤其是14巴至23巴的压力下进行氧化。本发明因此还提供如上所述的方法,其中在14巴至23巴的压力下进行氧化。

已经发现,成型催化剂体的物理性质,尤其是BET比表面积和孔径分布对催化剂选择性具有显著正面影响。当催化剂在极高生产率(工作速率)下,即在高氧化烯烃产量下运行时,这种效应特别明显。

本发明的方法优选在适用于获得含有至少2.3体积%的环氧乙烷含量的反应混合物的条件下进行。换言之,环氧乙烷出料浓度(反应器出口处的环氧乙烷浓度)优选为至少2.3体积%。环氧乙烷出料浓度优选在2.5体积%至4.0体积%的范围内,更优选在2.7体积%至3.5体积%的范围内。

该氧化优选在连续法中进行。如果该反应连续进行,根据所选反应器类型,例如根据反应器的尺寸/横截面积、催化剂的形状和尺寸,GHSV(气时空速)优选在800至10 000/h的范围内,更优选在2000至8000/h的范围内,再更优选在2500至6000/h的范围内,尤其是在4500至5500/h的范围内,其中所报道的值基于催化剂体积计。

在进一步实施方案中,本发明还涉及一种如上文公开的通过借助氧气的乙烯气相氧化制备环氧乙烷(EO)的方法,其中测得的EO时空收率大于180kg

由乙烯和氧气制备环氧乙烷可以有利地在循环法中进行。在每一道次后,从产物气体料流中除去新形成的环氧乙烷和在反应中形成的副产物。剩余气体料流用所需量的乙烯、氧气和反应慢化剂补充并重新引入反应器。可以从产物气体料流中分离环氧乙烷并通过常规现有技术方法进行后处理(参见Ullmanns

通过附图和随后的实施例详细阐述本发明。

图1是在分割(segmentation)后获得的多孔金属-Al

图2是在分割后获得的多孔金属-Al

图3是对多孔负载金属-Al

图4显示多孔α-氧化铝催化剂载体A和B的形状。

图5显示本发明的多孔催化剂载体A的对数微分侵入量(logarithmicdifferential intrusion)[mL/g]和累积侵入量[mL/g]vs.孔径(孔隙直径)[μm]。

图6显示多孔催化剂载体B(对比例)的对数微分侵入量[mL/g]和累积侵入量[mL/g]vs.孔径(孔隙直径)[μm]。

图7显示通过借助聚焦离子束机械加工对比催化剂2而暴露出的横截面的代表性扫描电子显微照片。孔隙呈现为黑色,Al

图8显示通过借助聚焦离子束机械加工本发明的催化剂1而暴露出的横截面的代表性扫描电子显微照片。孔隙呈现为黑色,Al

方法1:氮气吸附

借助Micrometrics ASAP 2420进行氮气吸附测量。根据DIN 66134测定氮气孔隙率。在测量前,样品在减压下在200℃下脱气16小时。

方法2:水银孔率法

借助来自Micrometrics的AutoPore V 9600水银测孔计(接触角140度、Hg表面张力485达因/厘米、最大排出压力(head pressure)61 000psia)进行α-氧化铝催化剂载体成型体上的水银孔率法。根据DIN 66133测定水银孔隙率。

样品在分析前在110℃下干燥2小时并在减压下脱气以从样品表面除去物理吸附的物类,例如水分。

方法3:粉末的松散堆积密度

为了测定松散堆积密度,经由漏斗将过渡型氧化铝或水合氧化铝引入量筒,确保不要移动或摇动量筒。测定过渡型氧化铝或水合氧化铝的体积和重量。通过将以毫升为单位的体积除以以克为单位的重量来测定松散堆积密度。

方法4:BET表面积

根据DIN ISO 9277借助在77K下进行的氮气物理吸附测定BET表面积。表面积由5点BET曲线图确定。在测量前,将样品在减压下在200℃下脱气16小时。在α-氧化铝载体成型体的情况下,由于相对较低的BET表面积,使用多于4克样品。

方法5:在填充管中的多孔催化剂载体成型体的密度

通过将x克的量的载体成型体引入内径为39mm的圆柱形玻璃管直至指示y毫升的管内体积的刻度,测定在填充管中的密度。将玻璃管置于天平上,由引入的载体带来的重量增加被测定为x。以g/L计的密度被计算为(x/y)×1000.。

方法6:α-氧化铝载体中的Ca、Mg、Si、Fe、K和Na含量的总量分析6A.用于测量Ca、Mg、Si和Fe的样品制备

将大约100至200mg(±0.1mg的误差)的载体样品称入铂坩埚。加入1.0克偏硼酸锂(LiBO

在冷却后,通过小心加热,将该熔体溶解在去离子水中。随后,加入10毫升半浓盐酸(用去离子水稀释的浓HCl,体积比1:1,相当于大约6M)。最后,该溶液用去离子水补充至100毫升体积。

6B.Ca、Mg、Si和Fe的测量

由第6A点中所述的溶液通过借助Varian Vista Pro ICP-OES的电感耦合等离子体-光学发射光谱学(ICP-OES)测定Ca、Mg、Si和Fe的含量。

参数:

波长[nm]:Ca 317.933

Mg 285.213

Si 251.611

Fe 238.204

积分时间:10s

雾化器:圆锥形(conical)3mL

雾化器压力:270kPa

泵速率:30rpm

校准:外部(基质适应标准)

6C.用于测量K和Na的样品制备

将大约100至200mg(±0.1mg的误差)的载体样品称入铂皿。加入10毫升浓H

6D.K和Na的测量

由第6C点中所述的溶液通过借助Shimadzu AA-7000F-AAS的火焰原子吸收光谱法(F-AAS)测定K和Na的量。

参数:

波长[nm]:K 766.5Na 589.0

气体:空气/乙炔

间隙宽度:0.7nm(K)/0.2nm(Na)

雾化器压力:270kPa

校准:外部(基质适应标准)

方法7:断层聚焦离子束扫描电子显微术(FIB-SEM)和断层图分析

使用聚焦离子束扫描电子显微术(FIB-SEM)测定材料的孔隙率和孔隙拓扑性质。以实验方式,用剃须刀片将材料的三叶或四叶圆柱体切割成小等分试样(大约2mm)。使用锥形尖端的超薄切片术模具(pyramid-tip ultramicrotomy mold)用低粘度环氧树脂(Spurr,Merck)浸渗并包埋这些较小的材料碎片,并将树脂在343K下固化12小时。然后将树脂包埋的样品块按尺寸切割并在带有金刚石刀片(Diatome)的超薄切片机(ReichertUltracut)中抛光,并用环氧胶粘剂定位在SEM探针上。

接着,使用在异丙醇中的胶体石墨悬浮液将导电层施加到树脂包埋的样品和金属残端(metal stump)上。安装在探针上的样品然后在BAL-TEC SCD 005涂布机中通过溅射涂布大约20nm厚的碳层,以实现完全导电的连接,并使SEM成像过程中的局部带电伪影(charging artefacts)最小化。FIB-SEM实验在配备Ga离子炮以及二次电子和背散射电子检测器的Zeiss Auriga双光束显微镜中进行。

为了使幕帘效应(curtaining effects)最小化,借助双光束显微镜的离子炮和金属气体注入装置,在相关区域(ROI)上施加附加的金属Pt层(大约30nm)。在ROI周围用Ga

然后通过用于补偿双光束显微镜中的机械加工和成像炮的角对准(其形成54度角)的垂直扩张校正加工SEM显微照片集(2048x 1536像素),并使用在FIJI-ImageJ 1.53软件中执行的带通FFT滤波器(参见例如Kim,D.等人(2019),Microscopy andMicroanalysis,25(5),1139-1154)以减少幕帘伪影(curtaining artefacts)。借助互相关算法对准堆叠的显微照片(参见例如Yaniv Z.(2008)Rigid Registration.In:Peters T.,Cleary K.(eds),Image-Guided Interventions.Springer,Boston,MA.)。最后,将该堆切割成立方数据卷(cubic data volume)。所得的重建立方断层图具有(20至23μm)

为了量化材料拓扑,重建的FIB-SEM断层图中的体素根据它们的对比度(灰度)进行分类并通过借助基于标记的3D分水岭算法进行分割而分配为各种子体积(subvolume)或相,即孔隙、氧化铝和负载的金属(E.Dougherty编辑,Mathematical morphology in imageprocessing,第12章,第433-481页.Marcel Dekker,1993),

然后将总孔隙率测定为与子体积孔隙对应的总体素的比例。通过使质心路径算法传播经过子体积的断层图的孔隙,作为测地线孔隙距离和欧几里得孔隙距离之间的比率测定平均几何孔隙迂曲度(Gostovic,D.等人,Journal of the American Ceramic Society(2011)94:620-627)。对于每个样品的两个独立断层图,分别考虑相同大小的四个象限和整个体积,以评估与平均几何孔隙迂曲度相关的统计不确定性。

对于孔隙收缩度的分析,将在

对于载银催化剂,在首先将已分割为负载的金属的断层图体素分配给与子体积孔隙对应的体素集(因此从氧化铝载体材料的表面积中数学去除负载的金属)之后,量化氧化铝载体的孔隙率、孔隙迂曲度、孔隙收缩度和有效扩散参数。

多孔α-氧化铝催化剂载体的生产

用于生产多孔α-氧化铝催化剂载体的过渡型氧化铝和水合氧化铝的性质列在表1中。过渡型氧化铝和水合氧化铝获自Sasol(

将根据表1的过渡型氧化铝和水合氧化铝混合以获得粉末混合物。将加工助剂(来自Unilever的

借助基于辊的混合机(混磨机(Mix-Muller))将可成型前体材料混合至均匀,然后用柱塞式挤出机挤出以得到成型体。成型体如图4中所示的具有4个通道的三叶形状。挤出物在110℃下干燥整夜(大约16小时),然后在马弗炉中在600℃下热处理2小时,然后在高温(对于载体A为1475℃,对于载体B为1430℃)下热处理4小时。在空气下进行热处理。

用卡尺确定干燥的施加层的尺寸。与载体高度成直角的横截面的外接圆的直径为11.6cm。术语“外接圆”是指完全包围三叶横截面的最小圆。与载体高度成直角的横截面的内接圆的直径为5.3cm。术语“内接圆”是指可在三叶横截面内画出的尽可能最大的圆。中心通道具有1.92cm的直径。三个外侧通道具有1.46cm的直径。

所得载体成型体A和B具有大于98重量%的α-氧化铝含量和低于100ppm的Na、K、Mg、Ca含量。这两种载体中的Fe含量都为200ppm。载体A中的Si含量为100ppm。载体B中的Si含量为200ppm。

这两种载体成型体A和B具有550g/L的在填充管中的密度。

表3显示根据表2制成的载体S的物理性质。图5和6显示根据表2制成的载体的对数微分侵入量和累积侵入量vs.孔径(孔隙直径)。

表1

*Puralox产品是由Pural产品制成的过渡型氧化铝,即勃姆石

**通过氮气吸附测定

表2

*对比例

表3

*对比例

**通过水银孔率法测定

***r

催化剂的制造

通过用银浸渍溶液浸渍载体A和B,制造成型催化剂体。催化剂组成显示在下表4中。银含量以基于催化剂总重量计的百分比报道。促进剂的量以基于催化剂总重量计的百万分率(ppm)报道。

表4:催化剂组成(Ag含量以总催化剂的重量百分比报道;促进剂的量以基于总催化剂的重量计的ppm报道)

*计算银的量

**K

***对比例

1.银络合物溶液的生产

根据WO 2019/154863 A1的制备实施例1生产银络合物溶液。该银络合物溶液具有1.529g/mL的密度、29.3重量%的银含量和90ppm的钾含量。

2.催化剂中间体的生产

在每种情况下将100.0克载体A(中间体1.1)或100.4克载体B(中间体1.2)引入2升玻璃烧瓶中。将烧瓶连接到旋转蒸发器,该旋转蒸发器处于80毫巴的真空压力下。旋转蒸发器设定为以30rpm旋转。在80毫巴的真空压力下将76.55克(中间体1.1)或76.86克(中间体1.2)在步骤2.1中制成的银络合物溶液经15分钟添加到载体A(中间体1.1)或载体B(中间体1.2)上。在加入银络合物溶液后,在减压下继续旋转蒸发另外15分钟。然后将浸渍的载体在室温(大约25℃)和大气压下留在该装置中1小时,每15分钟小心地混合。

将浸渍的材料以1至2个层置于网上。该网暴露于23m

表5:含Ag的催化剂中间体(Ag含量以总催化剂的重量百分比报道;促进剂的量以基于总催化剂中间体的重量计的ppmw报道)

*计算银的量

**K

3.催化剂的生产

将如步骤2.2中制成的120.5克含Ag中间体1.1或122.2克含Ag中间体1.2在每种情况下引入2升玻璃烧瓶中。将烧瓶连接到旋转蒸发器,该旋转蒸发器处于80毫巴的真空压力下。旋转蒸发器设定为以30rpm旋转。对于催化剂1,将53.80克在步骤2.1中制成的银络合物溶液与2.16克促进剂溶液I、2.80克促进剂溶液II和4.69克促进剂溶液III混合。对于催化剂2,将54.56克在步骤2.1中制成的银络合物溶液与2.19克促进剂溶液I、2.84克促进剂溶液II和4.76克促进剂溶液III混合。

促进剂溶液I通过将硝酸锂(Merck,99.995%)和硫酸铵(Merck,99.4%)溶解在去离子水中以实现2.85重量%的Li含量和0.22重量%的S含量获得。促进剂溶液II通过将钨酸(HC Starck,99.99%)溶解在去离子水中和将氢氧化铯溶解在水中(HC Starck,50.42%)以实现5.0重量%的目标Cs含量和3.0重量%的W含量获得。促进剂溶液III通过将高铼酸铵(Buss&Buss Spezialmetalle GmbH,99.9%)溶解在去离子水中以实现3.7重量%的Re含量获得。

将银络合物溶液和促进剂溶液I、II和III的合并浸渍溶液搅拌5分钟。在80毫巴的真空压力下将合并浸渍溶液经15分钟添加到各含银中间体1.1或1.2上。在加入合并浸渍溶液后,在减压下继续旋转蒸发另外15分钟。然后将浸渍的载体在室温(大约25℃)和大气压下留在该装置中1小时,每15分钟小心地混合。

将浸渍的材料以1至2个层置于网上。使23m

图7和8显示通过借助聚焦离子束机械加工催化剂1和2而暴露出的横截面的代表性扫描电子显微照片。

催化剂试验

在垂直布置的具有6mm内径和2.2m长度的不锈钢试验反应器中进行环氧化反应。用特定温度的存在于加热套中的热油加热反应器。以下所有温度是基于热油的温度。向反应器中装载9克惰性块滑石球(steatite spheres)(0.8至1.1mm),在其上填充26.4克筛分至1.0至1.6mm的所需粒度的粉碎催化剂,并在其上再填充另外29克惰性块滑石球(0.8至1.1mm)。以“单程(once-through)”运行模式将入口气体引入反应器上部。

将催化剂在90℃的反应器温度下在130L(STP)/h的氮气流量下在1.5巴绝对压力下引入反应器。然后将反应器温度以50K/h的加热速率提高到210℃,并将催化剂在该状态下保持15小时。然后将氮气料流换成114L(STP)/h甲烷和1.5L(STP)/h CO

反应器温度以5K/h的加热速率提高到225℃,此后以2.5K/h的加热速率提高到240℃。将催化剂在这些条件下保持135小时。然后将EC浓度降低到2.2ppmv,并将温度降低到225℃。然后将入口气体组合物逐渐换成35体积%乙烯、7体积%氧气、1体积%二氧化碳,使用甲烷作为余量且总气体吞吐量为147.9L(STP)/h。调节温度以使出口气体中的环氧乙烷(EO)浓度达到3.05%。调节EC浓度以优化选择性。催化剂试验的结果概括在表6中。

表6

*对比例

**有效扩散参数η,通过方程3确定

***运行时间从氧气供入含乙烯的进料料流时开始

误差区间对应于标准误差SE,其定义为SE=s/(N)

显然,由本发明的载体A获得的催化剂1具有比由对比载体B获得的催化剂2高得多的选择性。